1.本发明涉及一种提高辊底式加热炉炉辊使用寿命新方法。

背景技术:

2.炉辊是(csp-紧凑式带钢生产线)辊底式加热炉中最重要的设备,为通轴水冷辊,其主要功能是做为轧机和铸机之间加热、缓冲设备,炉内铸坯通过炉辊进行支撑,通过炉辊的正反旋转与转速调节以及辊环与薄板铸坯件摩擦驱动,完成铸坯在炉内的输送任务。在线数量极大。其主要由金属结构件部分和耐火材料隔热层(以下简称隔热层)组成。金属结构件主要由支撑辊轴、水冷钢管、金属辊身、耐热金属辊环构成。隔热层由辊环间耐火材料构成。炉辊与铸坯非接触部分全部采用耐火材料包裹,借此来保证炉辊在高温使用条件下的支撑强度与刚度,降低炉辊水冷热损失。因此,炉辊的隔热层工作环境最为恶劣,不仅要承受高温、炉气冲刷与腐蚀,而且还需承受铸坯与辊环接触时产生的震动冲击以及炉辊加减速过程中对隔热层的离心作用。

3.隔热层剥落,将会导致炉辊金属结构件直接暴露在高温炉气当中,同时接受烧嘴火焰炙烤,金属部分氧化、烧损加大,强度及承重性能大幅减低,在铸坯的撞击及重压下极易产生弯曲现象。同时,隔热层剥落,金属结构件直接暴露在炉膛内,会产生强烈的吸热效应,炉辊内冷却水的回水温度大幅提高,带走大量本应用于铸坯加热的热能,造成铸坯加热效果差以及吨钢能耗增加的客观事实。

技术实现要素:

4.本发明的目的是提供一种提高辊底式加热炉炉辊使用寿命新方法,提高隔热层与炉辊金属结构件的结合强度,最大程度的减少剥落,提高其与炉辊金属结构件结合时间,是降低炉辊烧损,延长其使用寿命、提高加热效果、降低吨钢加热能耗的主要方法。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种提高辊底式加热炉炉辊使用寿命新方法,包括如下步骤:

7.(1)提高粘合剂的粘合和抗拉强度

8.改用树脂陶瓷粘结剂替换高温胶泥,提高粘合性;

9.在使用树脂陶瓷粘合剂前,加入陶瓷纤维棉,并将纤维棉打碎,将纤维棉中的长纤维与树脂粘合粘接剂充分搅拌,增加粘合剂的粘合和抗拉强度;

10.(2)优化隔热层施工工艺

11.(2.1)在光滑的炉辊结构件上按50-80mm间距焊接锚固钉;

12.(2.2)炉辊金属结构件上涂抹加入陶瓷纤维棉搅拌均匀后的树脂陶瓷粘合剂;

13.(2.3)按照无缝隙施工方式,边拉紧边缠绕陶瓷纤维绳(耐热钢丝陶瓷纤维绳)一层后,将焊接的锚固钉相向折弯成“l”型,压实在第一层陶瓷纤维绳上;

14.(2.4)第一层压实后,喷涂树脂陶瓷粘结剂,然后按照步骤(2.3)要求,继续铺设陶瓷纤维绳至距离辊环8mm处截止;施工过程中,要保证粘合剂充满绳间隙,同时每一层铺设

完成后,务必要将焊接锚固钉相向折弯成“l”型,压实陶瓷纤维绳;

15.(2.5)陶瓷纤维绳缠距辊环表面以下20mm处为止,再将陶瓷纤维绳表面抹上一层3-7mm厚的粘合剂,然后贴一层5-15mm厚陶瓷纤维毯,进一步阻挡热辐射,增强隔热效果;

16.(2.6)施工好的炉辊烘烤一定后,即可上线使用。

17.进一步的,所述步骤(2.1)中采用φ8*100mm锚固钉。

18.进一步的,所述步骤(2.3)中采用φ15mm陶瓷纤维绳。

19.进一步的,所述步骤(2.6)中于烘烤炉内以100-200℃温度烘烤4-6小时。

20.与现有技术相比,本发明的有益技术效果:

21.此项发明可以推广到拥有辊底式加热炉的轧钢产线,能够大幅度降低吨钢加热能耗,提高炉辊使用寿命,同时减少炉辊烧损弯曲造成板坯跑偏及堆钢事故。只需要对上线炉辊隔热层耐火材料制作方式进行改变,既可达到炉辊在线寿命的目的,成本低廉。运用前景广阔。

附图说明

22.下面结合附图说明对本发明作进一步说明。

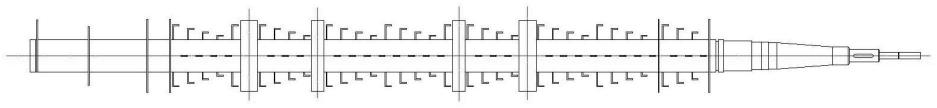

23.图1为炉辊金属结构件结构图)

24.图2为炉辊金属结构件组装示意图)

25.图3为图2的方框内的局部放大图

26.图4为图2的a-a剖面图。

27.附图标记说明:1、炉辊金属结构件;2、陶瓷纤维绳;3、锚固钉。

具体实施方式

28.如图1至图4所示,一种提高辊底式加热炉炉辊使用寿命新方法,包括如下步骤:

29.(1)提高粘合剂的粘合和抗拉强度

30.改使用耐火胶泥为树脂陶瓷粘结剂,提高粘合性;

31.在使用树脂陶瓷粘合剂前,搅拌前加入陶瓷纤维棉,并将纤维棉打碎,将纤维棉中的长纤维与树脂粘合粘接剂充分搅拌,增加骨粘合剂的粘合和抗拉强度;

32.(2)优化耐火层施工工艺

33.(2.1)在光滑的炉辊金属结构件1上按50-80mm间距焊接φ8*100mm锚固钉3;

34.(2.2)炉辊金属结构件1上涂抹加入陶瓷纤维棉搅拌均匀后的树脂陶瓷粘合剂;

35.(2.3)按照无缝隙施工方式,边拉紧边缠绕φ15mm耐热钢丝陶瓷纤维绳2 一层后(要保证第一层施工时由粘合剂充满绳间隙,进一步提高底层强度),将焊接的锚固钉3相向折弯成“l”型,压实在第一层陶瓷纤维绳2上;

36.(2.4)第一层压实后,喷涂改良后的粘合剂,然后按照步骤(3)要求,继续铺设陶瓷纤维绳2至距离辊环8mm处截止。施工过程中,要保证粘合剂充满绳间隙,同时每一层铺设完成后,务必要将焊接锚固钉3相向折弯成“l”型,压实陶瓷纤维绳2;

37.(2.5)纤维绳缠距辊环表面以下15mm处为止,再将纤维绳表面抹上一层约5mm厚的粘合剂,然后贴一层10mm厚陶瓷纤维毯,进一步阻挡热辐射,增强隔热效果;

38.(2.6)施工好的炉辊放入专用的烘烤炉内以100-200℃温度烘烤4-6小时后,上线

使用;

39.本发明用于包钢薄板厂辊底式加热炉加热段,炉辊在最高1200℃温度情况下,按铸坯运行速度转动,效果良好,使用寿命12个月以上,炉辊冷却水回水温度36℃。

40.本发明用于包钢薄板厂辊底式加热炉段,炉辊在最高1200℃温度情况下,按铸坯运行速度转动,效果良好,使用寿命12个以上,炉辊冷却水回水温度36℃。

41.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

技术特征:

1.一种提高辊底式加热炉炉辊使用寿命新方法,其特征在于,包括如下步骤:(1)提高粘合剂的粘合和抗拉强度改用树脂陶瓷粘结剂替换高温胶泥,提高粘合性;在使用树脂陶瓷粘合剂前,加入陶瓷纤维棉,并将纤维棉打碎,将纤维棉中的长纤维与树脂粘合粘接剂充分搅拌,增加粘合剂的粘合和抗拉强度;(2)优化隔热层施工工艺(2.1)在光滑的炉辊结构件上按50-80mm间距焊接锚固钉;(2.2)炉辊金属结构件上涂抹加入陶瓷纤维棉搅拌均匀后的树脂陶瓷粘合剂;(2.3)按照无缝隙施工方式,边拉紧边缠绕陶瓷纤维绳一层后,将焊接的锚固钉相向折弯成“l”型,压实在第一层陶瓷纤维绳上;(2.4)第一层压实后,喷涂树脂陶瓷粘结剂,然后按照步骤(2.3)要求,继续铺设陶瓷纤维绳至距离辊环8mm处截止;施工过程中,要保证粘合剂充满绳间隙,同时每一层铺设完成后,务必要将焊接锚固钉相向折弯成“l”型,压实陶瓷纤维绳;(2.5)陶瓷纤维绳缠距辊环表面以下20mm处为止,再将陶瓷纤维绳表面抹上一层3-7mm厚的粘合剂,然后贴一层5-15mm厚陶瓷纤维毯,进一步阻挡热辐射,增强隔热效果;(2.6)施工好的炉辊烘烤一定后,即可上线使用。2.根据权利要求1所述的提高辊底式加热炉炉辊使用寿命新方法,其特征在于,所述步骤(2.1)中采用φ8*100mm锚固钉。3.根据权利要求1所述的提高辊底式加热炉炉辊使用寿命新方法,其特征在于,所述步骤(2.3)中采用φ15mm陶瓷纤维绳。4.根据权利要求1所述的提高辊底式加热炉炉辊使用寿命新方法,其特征在于,所述步骤(2.6)中于烘烤炉内以100-200℃温度烘烤4-6小时。

技术总结

本发明公开了一种提高辊底式加热炉炉辊使用寿命新方法,包括如下步骤:(1)提高粘合剂的粘合和抗拉强度;(2)优化隔热层施工工艺。本发明的目的是提供一种提高辊底式加热炉炉辊使用寿命新方法,提高隔热层与炉辊金属结构件的结合强度,最大程度的减少剥落,提高其与炉辊金属结构件结合时间,是降低炉辊烧损,延长其使用寿命、提高加热效果、降低吨钢加热能耗的主要方法。的主要方法。的主要方法。

技术研发人员:刘政峰 张玮 曹青松 王爱君 薄俊岭 李欢 贾瑞杰 丛培瑶 张文艳

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:2022.07.18

技术公布日:2022/11/22

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。