一种掺入珊瑚砂的ac

‑

13常温沥青混合料及其制备方法

技术领域

1.本发明属于沥青路面材料领域,具体涉及一种掺入珊瑚砂的ac

‑

13常温沥青混合料及其制备方法。

背景技术:

2.由于岛礁大多远离大陆,交通不便,如果从内陆运输普通砂石集料进行岛礁工程建设,势必会增加成本和工期,严重影响岛礁工程建设。此外,军用机场道面通常需要快速成型并具有一定的强度,以满足军事需求。但是,由于岛礁的特殊地理位置,珊瑚砂数量居多,取材方便,因此可把珊瑚砂作为建设工程中的细集料,来代替部分普通砂石配置常温沥青混合料,用于岛礁道路工程建设及机场道面的快速修筑及修补,具有重要的国防意义和工程价值。

3.军用机场道面具有一定的特殊性,通常需要路面快速成型并具有较高的强度,或者在损坏后能够得到快速有效的修补,以满足军事需求。掺入珊瑚砂的常温沥青混合料在短时间内能够形成较高的强度,且施工方法简便,能够满足机场道面的建设条件。

4.cn106007491a公开了一种常温再生沥青混合料,能够在相对较低的温度下对废旧沥青进行再生的目的,但是其在初始强度较低,只能当限速开放交通,全面开放交通则需要更长时间,并且不适用于岛礁的特殊地理位置。cn108034268a公开了一种冷补沥青液及其制备方法,能降低其冷补沥青液生产成本和施工和易性,但初始强度低,成型强度也不高,只能应用于应急性坑槽修补,无法应用于新建路面。

技术实现要素:

5.本发明的目的是克服现有常温沥青混合料无法在短时间内能够形成较高的强度。

6.为了实现上述目的,本发明第一方面提供一种掺入珊瑚砂的ac

‑

13常温沥青混合料,其特征在于,该混合料中含有防治有效量的两者以上混合保存或者各自独立保存的以下原料:

7.反应型常温液体沥青、珊瑚砂、粗集料、细集料、矿粉和固化剂;

8.在所述混合料中,相对于66重量份的所述反应型常温液体沥青,所述珊瑚砂的含量为22

‑

98重量份,所述粗集料的含量为820

‑

860重量份,所述细集料的含量为330

‑

400重量份,所述矿粉的含量为55

‑

65重量份,所述固化剂的含量为10

‑

15重量份。

9.本发明提供的前述混合料用于岛礁道路工程建设时,短时间内具有良好的初始强度。

10.本发明第二方面提供一种制备前述混合料的方法,该方法包括:

11.(1)将66重量份的反应型常温液体沥青加热至70

‑

100℃;

12.(2)将步骤(1)得到的反应型常温液体沥青与22

‑

98重量份的珊瑚砂、820

‑

860重量份的粗集料和330

‑

400重量份的细集料在拌合锅中进行第一混合得到混合料a;

13.(3)将步骤(2)得到的混合料a与10

‑

15重量份的固化剂以及55

‑

65重量份的矿粉在

拌合锅中进行第二混合得到常温沥青混合料;

14.所述第一混合的条件包括:温度为15

‑

100℃,搅拌速度为30

‑

40rpm,时间为1

‑

3min;

15.所述第二混合的条件包括:温度为15

‑

100℃,搅拌速度为30

‑

40rpm,搅拌时间为1

‑

3min。

16.本发明提供的前述混合料能够改善应用现有常温沥青混合料短期内强度低的问题,该混合料适用于岛礁道路工程建设,节约成本。

17.本发明的其它特征和优点将在随后的具体实施方式部分予以详解。

具体实施方式

18.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

19.需要说明的是,在本发明的各方面中,针对各方面中的相同的组分,本发明仅在其中一方面中描述一次而不重复进行描述,本领域技术人员不应理解为对本发明的限制。

20.需要说明的是,在本发明中,未说明的原料均可由商购获得,本领域技术人员可以根据需要进行采购,在本发明中,不再一一赘述。

21.如前所述,本发明的第一方面提供了一种掺入珊瑚砂的ac

‑

13常温沥青混合料,其特征在于,该混合料中含有防治有效量的两者以上混合保存或者各自独立保存的以下原料:

22.反应型常温液体沥青、珊瑚砂、粗集料、细集料、矿粉和固化剂;

23.在所述混合料中,相对于66重量份的所述反应型常温液体沥青,所述珊瑚砂的含量为22

‑

98重量份,所述粗集料的含量为820

‑

860重量份,所述细集料的含量为330

‑

400重量份,所述矿粉的含量为55

‑

65重量份,所述固化剂的含量为10

‑

15重量份。发明人在研究过程中发现,本发明在此情况下提供的混合料,用于岛礁道路工程建设时,不仅具有较高的水稳定度,还能大大的节约成本。

24.本发明的混合料中含有的特定量的所述珊瑚砂使得本发明的方案能够短时间内能够形成较高的强度,同时还能极大的节约成本;此外,使得本发明的方案能够用于岛礁道路工程建设及机场道面的快速修筑及修补,具有重要的国防意义和工程价值。

25.优选情况下,反应型常温液体沥青(reactive liquid asphalt,rla)是以基质沥青为载体,基于生物基材料—偶联剂—活性粉末多元反应体系的一种新型常温改性沥青材料。在5℃以上可储存、拌合(工作性良好),施工完毕后强度迅速发展,具有初始强度高、粘结力强、耐久性好等显著特点,有效地解决了热拌沥青施工温度大、施工能耗大、沥青老化等缺点,同时也使沥青路面的施工方法得到简化。

26.优选情况下,所述反应型常温液体沥青为由基质沥青、沥青改性剂、反应型溶剂和硅烷偶联剂在常温下混合制备得到,各原料的加入顺序不受限制;

27.本发明中,本领域技术人员可以通过常规方法制备得到所述反应型常温液体沥青。

28.优选情况下,所述反应型常温液体沥青中的所述基质沥青含量为40

‑

80重量份,优选30

‑

60重量份,更优选40

‑

50重量;优选地,所述基质沥青包括但不限于煤焦沥青、石油沥青和天然沥青。优选石油沥青,其为原油蒸馏后的残渣。进一步,优选为70#基质沥青。在常温下本发明的沥青可为液体、半固体或固体,对此不特别限定。本发明的反应型溶剂有利于沥青中胶质处于低分子化合物状态,从而有利于实现常温流动性。

29.优选情况下,当根据t0625

‑

2000沥青布氏旋转粘度试验测量时,所述沥青的60℃的布氏粘度为3.0pa

·

s以下,优选2.5pa

·

s以下,更优选2.0pa

·

s以下。另一方面,通常为1.0pa

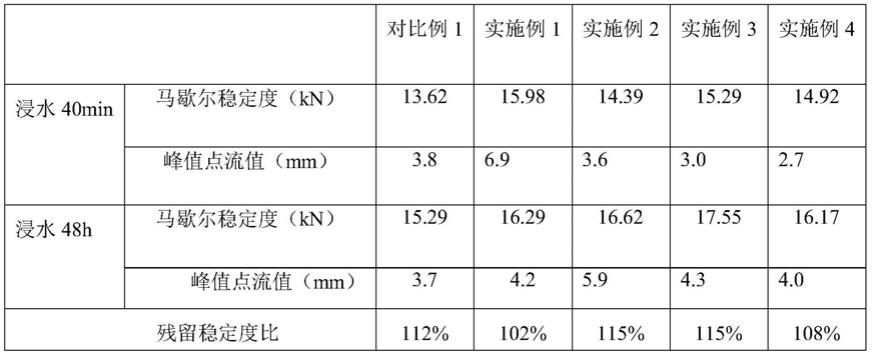

·

s以上,优选1.5pa

·

s以上。本发明的“常温流动性”是指在25

±

5℃温度下具有流动。

30.优选地,所述反应型常温液体沥青中的所述沥青改性剂含量为20

‑

30重量份;

31.优选地,所述沥青改性剂为水性环氧树脂;乳化沥青和水性环氧树脂之间存在着较好的配伍性。

32.优选地,所述反应型常温液体沥青中的所述反应型溶剂含量为30

‑

60重量份;所述反应型溶剂与沥青拌和后,能够使得改性沥青在常温下具有良好的流动性,所述反应型溶剂能与偶联剂和固化剂发生反应。

33.优选地,所述反应型常温液体沥青中的所述硅烷偶联剂含量为15

‑

55重量份;所述硅烷偶联剂不仅能够在有机聚合物和无机物之间起到“桥梁”作用,而且能够对沥青具有良好的溶解作用;优选地,所述硅烷偶联剂为正十二烷基三乙氧基硅烷。

34.优选情况下,所述反应型溶剂含5

‑

25重量份不饱和脂肪酸、5

‑

12重量份表面活性剂、2

‑

8重量份促进剂和10

‑

30重量份交联剂;

35.优选地,所述交联剂包括磺化木质素、甲基化木质素、酯化木质素、酰化木质素、烷基化木质素中的一种或几种;

36.优选地,所述不饱和脂肪酸为蓖麻油酸;所述表面活性剂为为十二烷基氨基丙酸钠;所述促进剂为低分子聚酰胺;所述交联剂为木质素磺酸钙;所述反应型溶剂含蓖麻油酸20重量份、十二烷基氨基丙酸钠8重量份、低分子聚酰胺4重量份和木质素磺酸钙25重量份。

37.优选地,所述反应型溶剂中不饱和脂肪酸的含量为5

‑

25重量份,优选10

‑

25重量份,更优选15

‑

25重量份。含量过高影响初始强度和强度发展速度。含量过低不利于流动性提高。

38.优选情况下,所述反应型溶剂中表面活性剂的含量为5

‑

12重量份,优选6

‑

9重量份,更优选6

‑

8重量份。上述范围内的表面活性剂具有优良的发泡性能,有助于沥青液化以及反应型溶液各组分之间的相容性。

39.优选地,发明的促进剂优选为胺类促进剂,更优选低分子聚酰胺。进一步优选为分子量600~1100的聚酰胺,例如200#,500#,600#,650#低分子聚酰胺,优选650#低分子聚酰胺。

40.优选地,所述促进剂含量为2

‑

8重量份,优选2

‑

6重量份,更优选2

‑

4重量份。上述各成分的含量过低均不利于沥青与下述水性环氧树脂混合,从而不利于溶解。另一方面,如果含量过高,则造成不必要的成本增加,同时影响所得沥青及其制品的长期使用。

41.所述促进剂保证了水性环氧树脂与整个油性沥青体系拥有更好的配伍性。

42.优选地,所述交联剂的含量为10

‑

30重量份,优选16

‑

28重量份,更优选20

‑

25重量

份。上述范围内的交联剂结构式一端能够与沥青、水性环氧树脂和橡胶中的不饱和c=c双键、羧基

‑

cooh、羟基

‑

oh等基团反应连接起来,另一端和矿粉和水泥中硅酸钙或铝酸钙结合形成化学键,与混合料进行化学交联反应,将改性沥青(即经过反应型溶剂、水性环氧树脂、橡胶改性后的沥青)和集料紧密地联结为一体,相关部位存在化学键作用,架起一座交联桥梁,固化后起到不可逆的粘结作用,有助于改性后的沥青与固化剂和集料的混合交联固化,在保持较高的初始强度和强度发展速度下,提升混合料的其他性能,达到热拌沥青混合料的标准。

43.本发明对由基质沥青、沥青沥青改性剂、反应型溶剂和硅烷偶联剂反应后得到反应型常温液体沥青的具体操作方法没有特别的要求,本领域技术人员可以采用本领域已知的各种方法来进行。

44.优选情况下,所述不饱和脂肪酸为蓖麻油酸,所述表面活性剂为十二烷基氨基丙酸钠,所述促进剂为低分子聚酰胺,所述交联剂为木质素磺酸钙。

45.优选情况下,所述水性环氧树脂为双酚a型水性环氧树脂、双酚f型水性环氧树脂、多酚型缩水甘油醚水性环氧树脂、脂肪族缩水甘油醚水性环氧树脂、缩水甘油酯型水性环氧树脂、缩水甘油胺型水性环氧树脂中至少一种。

46.优选情况下,所述珊瑚砂为由珊瑚和/或贝壳碎片组成,所述珊瑚砂粒径包括但不限于以下4.75~2.36mm、2.36~1.18mm、1.18~0.6mm和0.6~0.3mm四个档次,优选地,用不同掺量的珊瑚砂(分别为5%,10%,15%,20%)分别代替相应比例的下述粗集料和细集料;更优选地,所述珊瑚砂的钙质含量不少于90%。

47.优选情况下,所述粗集料为火成岩、沉积岩、火成岩和变质岩中至少一种;所述火成岩为花岗岩、闪长岩、辉长岩、辉绿岩、玄武岩中至少一种;所述沉积岩为石灰岩、砂岩、页岩、砾岩中至少一种;所述变质岩为大理岩、板岩、片岩、片麻岩、石英岩中至少一种;优选地,所述粗集料为辉长岩、辉绿岩、玄武岩、闪长岩、石灰岩中至少一种;更优选地,所述粗集料为石灰岩。

48.优选情况下,所述粗集料的粒径包括但不限于以下16~13.2mm、13.2~9.5mm、9.5~4.75mm和4.75~2.36mm四个档次。

49.优选情况下,所述细集料为由前述粗集料制砂而成,所述细集料粒径包括但不限于以下2.36~1.18mm、1.18~0.6mm、0.6~0.3mm、0.3~0.15mm和0.15~0.075mm四个档次。

50.优选情况下,所述矿粉为膨润土、蒙脱土、蛭石、高岭土、伊利土、海泡石粉中至少一种;

51.优选情况下,所述固化剂包含52.5级水泥;优选地,所述水泥为硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥、氟铝酸盐水泥、磷酸盐水泥、火山灰为主要组分的水泥中至少一种;更优选地,所述矿粉优选膨润土,所述水泥优选硅酸盐水泥,更优选普通硅酸盐水泥。

52.如前所述,本发明的第二方面提供了一种前述混合料的制备方法,其特征在于,该方法包括:

53.(1)将66重量份的反应型常温液体沥青加热至70

‑

100℃;

54.(2)将步骤(1)得到的反应型常温液体沥青与22

‑

98重量份的珊瑚砂、820

‑

860重量份的粗集料和330

‑

400重量份的细集料在拌合锅中进行第一混合得到混合料a;

55.(3)将步骤(2)得到的混合料a与10

‑

15重量份的固化剂以及55

‑

65重量份的矿粉在拌合锅中进行第二混合得到常温沥青混合料;

56.所述第一混合的条件包括:温度为15

‑

100℃,搅拌速度为30

‑

40rpm,时间为1

‑

3min;

57.所述第二混合的条件包括:温度为15

‑

100℃,搅拌速度为30

‑

40rpm,搅拌时间为1

‑

3min。

58.根据所选集料的级配和类型确定固化剂的粒径分布,是根据所选集料的级配和类型确定的粒径范围,选择一致粒径范围的固化剂。

59.优选情况下,本发明的级配类型可使用但不限于ac

‑

10、ac

‑

13、sac

‑

10、sma

‑

10、lb

‑

10,优选地,本发明的级配类型为ac

‑

13。

60.在本发明中,所述混合料a的配制方法可以是本领域常规的配制方法,可以通过搅拌实现。

61.在本发明中,将所述混合料a中含有的各组分进行第一混合、所述混合料a与固化剂以及矿粉进行第二混合,所述混合料a中含有的各组分的添加顺序不受特别的限制,可以按照任意的顺序添加,所述固化剂以及矿粉的添加顺序不受特别的限制,可以按照任意的顺序添加。

62.以下将通过实施例对本发明进行详细描述。

63.以下试验方案中,均为常规试验方法,所采用的试剂与材料,均从商业途径获得。

64.水性环氧树脂为广州市乾亦元合成材料科技有限公司cydw

‑

100;

65.低分子聚酰胺为山东阿普化工科技有限公司的低分子聚酰胺650#。

66.实施例1

67.(1)按蓖麻油酸20重量份、十二烷基氨基丙酸钠8重量份、低分子聚酰胺4重量份、木质素磺酸钙25重量份的配方分别称取各原材料混合得到反应型溶剂;

68.按70#基质沥青45重量份、水性环氧树脂25重量份、反应型溶剂40重量份和正十二烷基三乙氧基硅烷30重量份的配方分别称取各原材料混合得到反应型常温液体沥青;

69.(2)取步骤(1)制备得到的反应型常温液体沥青66重量份,并将其加热至80℃;

70.(3)向步骤(2)得到的反应型常温液体沥青的拌合锅中分别加入粗珊瑚砂7.8重量份、细珊瑚砂15.9重量份、粗石灰岩850.2重量份和细石灰岩392.1重量份,在40rpm的速度下,搅拌2min得到混合料a;

71.(4)向步骤(3)得到的混合料a的拌合锅中分别加入52.5mpa硅酸盐水泥13重量份和矿粉59重量份,充分搅拌混合均匀得到常温沥青混合料,立即将拌和好的混合料取出装模并击实成型,自然环境下放置12h后即可脱模。

72.(5)其中,粒径为0.075~0.15mm、0.15~0.3mm、0.3~0.6mm、0.6~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~13.2mm、13.2~16mm档的集料用量分别为:48重量份、42重量份、62.7重量份、85.5重量份、153.9重量份、148.2重量份、420重量份、222重量份、60重量份,用7.8重量份级配为2.36~4.75mm的粗珊瑚砂代替对应级配石灰岩粗集料,15.9重量份级配分别为1.18~2.36mm、0.6~1.18mm、0.3~0.6mm的细珊瑚砂代替对应级配石灰岩细集料,相应掺量分别为8.1重量份、4.5重量份、3.3重量份,其余集料均为石灰岩;珊瑚砂掺量为对应级配的5%重量份;上述集料按ac

‑

13级配称量。

73.实施例2

74.(1)按蓖麻油酸20重量份、十二烷基氨基丙酸钠8重量份、低分子聚酰胺4重量份、木质素磺酸钙25重量份的配方分别称取各原材料混合得到反应型溶剂;

75.按70#基质沥青45重量份、水性环氧树脂25重量份、反应型溶剂40重量份和正十二烷基三乙氧基硅烷30重量份的配方分别称取各原材料混合得到反应型常温液体沥青;

76.(2)取步骤(1)制备得到的反应型常温液体沥青66重量份,并将其加热至80℃;

77.(3)向步骤(2)得到的反应型常温液体沥青的拌合锅中分别加入粗珊瑚砂15.6重量份、细珊瑚砂31.8重量份、粗石灰岩842.4重量份和细石灰岩376.2重量份,在40rpm的速度下,搅拌2min得到混合料a;

78.(4)向步骤(3)得到的混合料a的拌合锅中分别加入52.5mpa硅酸盐水泥13重量份和矿粉59重量份,充分搅拌混合均匀得到常温沥青混合料,立即将拌和好的混合料取出装模并击实成型,自然环境下放置12h后即可脱模。

79.(5)其中,粒径为0.075~0.15mm、0.15~0.3mm、0.3~0.6mm、0.6~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~13.2mm、13.2~16mm档的集料用量分别为:48重量份、42重量份、59.4重量份、81重量份、145.8重量份、140.4重量份、420重量份、222重量份、60重量份,用15.6重量份级配为2.36~4.75mm的粗珊瑚砂代替对应级配石灰岩粗集料,31.8重量份级配分别为1.18~2.36mm、0.6~1.18mm、0.3~0.6mm的细珊瑚砂代替对应级配石灰岩细集料,相应掺量分别为16.2重量份、9重量份、6.6重量份,其余集料均为石灰岩;珊瑚砂掺量为对应级配的10%重量份;上述集料按ac

‑

13级配称量。

80.实施例3

81.(1)按蓖麻油酸20重量份、十二烷基氨基丙酸钠8重量份、低分子聚酰胺4重量份、木质素磺酸钙25重量份的配方分别称取各原材料混合得到反应型溶剂;

82.按70#基质沥青45重量份、水性环氧树脂25重量份、反应型溶剂40重量份和正十二烷基三乙氧基硅烷30重量份的配方分别称取各原材料混合得到反应型常温液体沥青;

83.(2)取步骤(1)制备得到的反应型常温液体沥青66重量份,并将其加热至80℃;

84.(3)向步骤(2)得到的反应型常温液体沥青的拌合锅中分别加入粗珊瑚砂23.4重量份、细珊瑚砂47.7重量份、粗石灰岩834.6重量份和细石灰岩360.3重量份,在40rpm的速度下,搅拌2min得到混合料a;

85.(4)向步骤(3)得到的混合料a的拌合锅中分别加入52.5mpa硅酸盐水泥13重量份和矿粉59重量份,充分搅拌混合均匀得到常温沥青混合料,立即将拌和好的混合料取出装模并击实成型,自然环境下放置12h后即可脱模。

86.(5)其中,粒径为0.075~0.15mm、0.15~0.3mm、0.3~0.6mm、0.6~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~13.2mm、13.2~16mm档的集料用量分别为:48重量份、42重量份、56.1重量份、76.5重量份、137.7重量份、132.6重量份、420重量份、222重量份、60重量份,用23.4重量份级配为2.36~4.75mm的粗珊瑚砂代替对应级配石灰岩粗集料,47.7重量份级配分别为1.18~2.36mm、0.6~1.18mm、0.3~0.6mm的细珊瑚砂代替对应级配石灰岩细集料,相应掺量分别为24.3重量份、13.5重量份、9.9重量份,其余集料均为石灰岩;珊瑚砂掺量为对应级配的15%重量份;上述集料按ac

‑

13级配称量。

87.实施例4

88.(1)按蓖麻油酸20重量份、十二烷基氨基丙酸钠8重量份、低分子聚酰胺4重量份、木质素磺酸钙25重量份的配方分别称取各原材料混合得到反应型溶剂;

89.按70#基质沥青45重量份、水性环氧树脂25重量份、反应型溶剂40重量份和正十二烷基三乙氧基硅烷30重量份的配方分别称取各原材料混合得到反应型常温液体沥青;

90.(2)取步骤(1)制备得到的反应型常温液体沥青66重量份,并将其加热至80℃;

91.(3)向步骤(2)得到的反应型常温液体沥青的拌合锅中分别加入粗珊瑚砂31.2重量份、细珊瑚砂63.6重量份、粗石灰岩826.8重量份和细石灰岩344.1重量份,在40rpm的速度下,搅拌2min得到混合料a;

92.(4)向步骤(3)得到的混合料a的拌合锅中分别加入52.5mpa硅酸盐水泥13重量份和矿粉59重量份,充分搅拌混合均匀得到常温沥青混合料,立即将拌和好的混合料取出装模并击实成型,自然环境下放置12h后即可脱模。

93.(5)其中,粒径为0.075~0.15mm、0.15~0.3mm、0.3~0.6mm、0.6~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~13.2mm、13.2~16mm档的集料用量分别为:48重量份、42重量份、52.5重量份、72重量份、129.6重量份、124.8重量份、420重量份、222重量份、60重量份,用31.2重量份级配为2.36~4.75mm的粗珊瑚砂代替对应级配石灰岩粗集料,63.6重量份级配分别为1.18~2.36mm、0.6~1.18mm、0.3~0.6mm的细珊瑚砂代替对应级配石灰岩细集料,相应掺量分别为32.4重量份、18重量份、13.2重量份,其余集料均为石灰岩;珊瑚砂掺量为对应级配的20%重量份;上述集料按ac

‑

13级配称量。

94.对比例1

95.(1)按蓖麻油酸20重量份、十二烷基氨基丙酸钠8重量份、低分子聚酰胺4重量份、木质素磺酸钙25重量份的配方分别称取各原材料混合得到反应型溶剂;

96.按70#基质沥青45重量份、水性环氧树脂25重量份、反应型溶剂40重量份和正十二烷基三乙氧基硅烷30重量份的配方分别称取各原材料混合得到反应型常温液体沥青;

97.(2)取步骤(1)制备得到的反应型常温液体沥青66重量份,并将其加热至80℃;

98.(3)向步骤(2)得到的反应型常温液体沥青的拌合锅中分别加入粗石灰岩858重量份和细石灰岩408重量份,在40rpm的速度下,搅拌2min得到混合料a;

99.(4)向步骤(3)得到的混合料a的拌合锅中分别加入52.5mpa硅酸盐水泥13重量份和矿粉59重量份,充分搅拌混合均匀得到常温沥青混合料,立即将拌和好的混合料取出装模并击实成型,自然环境下放置12h后即可脱模。

100.(5)其中,粒径为0.075~0.15mm、0.15~0.3mm、0.3~0.6mm、0.6~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~13.2mm、13.2~16mm档的集料用量分别为:48重量份、42重量份、66重量份、90重量份、162重量份、156重量份、420重量份、222重量份、60重量份,上述集料按ac

‑

13级配称量。

101.浸水马歇尔试验

102.按照沥青及沥青混合料试验规程的要求进行浸水马歇尔试验,马歇尔试件正反面击实次数各75次,结果见表1。

103.表1

[0104][0105]

由表1可知,实施例1、实施例2、实施例3及实施例4掺入珊瑚砂的沥青混合料中,稳定度要大于对比例1(未掺入珊瑚砂)的稳定度,且该发明中,48小时的稳定度要大于40min的稳定度。综上所述,实施例1

‑

4制得的试件的水稳定性高于对比例1制得试件的水稳定性,且各组试验的流值均满足相关试验规范要求。

[0106]

初步马歇尔试验

[0107]

为了验证掺入珊瑚砂的ac

‑

13常温沥青混合料制成的马歇尔试件在初步成型的短期内,是否仍具有较高的马歇尔稳定度,做出初步马歇尔试验。

[0108]

参照前述五组的沥青混合料配料以及实验方法。

[0109]

将前述制备得到的五组脱模成型的固体块置于25℃的水浴箱中浸泡40分钟后测得的试验结果见表2。

[0110]

表2

[0111][0112]

由以上试验结果可知,制成的马歇尔试件在初步成型的短期内,仍具有较高的马歇尔稳定度,可用作岛礁道路工程建设及机场道面的快速修筑和修补中的应急设备。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。