1.本发明涉及化工技术领域,具体涉及一种制备四氯化钛的方法及装置。

背景技术:

2.目前四氯化钛生产的方法主要是沸腾氯化法,即将富含tio2的钛原料与石油焦按照一定的比例混合后,加入氯气在氯化炉内进行密闭化学反应,反应温度一般大于900℃,反应结束得到四氯化钛。但是由于我国含钛矿石的天然禀赋,天然原矿主要为钒钛磁铁矿,矿中钙镁含量高,制备传统沸腾氯化工艺所需tio2≥90wt%,cao mgo≤1.5wt%的钛原料的处理成本高、流程长、难度大。

3.现有技术中存在以“高温碳化-低温氯化”工艺为主的处理含钛高炉渣同步制备四氯化钛的工艺路线,其中对含钛高炉渣进行碳化处理,获得包含碳化钛的炉渣,再对所述含碳化钛的炉渣进行氯化处理,获得四氯化钛。

4.申请号为cn201610191369.4的专利文件公开了一种四氯化钛制备方法,针对不同粒级碳化渣,将碳化渣提前分级,采用不同沸腾氯化工艺在不同沸腾氯化反应器中进行沸腾氯化,提高碳化渣的沸腾氯化效率。申请号为cn202010862320.3的专利文件公开了在一台沸腾氯化反应器中采用多个氯化单元对碳化渣进行氯化的方法。

5.以上专利均存在沸腾氯化反应器结构较复杂,每个单元对应独立操作参数、操作难度较大,碳化渣在反应器内停留时间较长、反应效率低,碳化钛被包裹于碳化渣中反应不彻底、氯化率低,生产成本高等问题。

技术实现要素:

6.本发明的主要目的在于提供一种制备四氯化钛的方法及装置,以解决上述技术问题的至少一个方面。

7.根据本发明的一个方面,提出一种制备四氯化钛的方法,包括:将炉渣粉料预热至预定温度,其中所述炉渣粉料包含以下物质中的一个或多个:碳化钛、氮化钛、碳氮化钛;利用包含氯气与氮气的混合气流将预热后的所述炉渣粉料送入外加磁场的管形反应器中,使得所述混合气流与所述炉渣粉料在所述管形反应器中发生反应,生成四氯化钛;其中,所述管形反应器水平设置,或者所述管形反应器相对于水平面倾斜预定角度并且所述管形反应器的原料进口端高于产物出口端。

8.根据本发明的一个实施例,所述预定角度为5

°

~15

°

。

9.根据本发明的一个实施例,所述预定温度为450℃~500℃。

10.根据本发明的一个实施例,在将炉渣粉料预热至预定温度之前,所述方法还包括:对炉渣原料进行破碎,获得粒度小于等于10μm的所述炉渣粉料。

11.根据本发明的一个实施例,所述氯气的用量为与所述炉渣粉料中反应物发生反应所需化学反应当量的105%。

12.根据本发明的一个实施例,使得所述炉渣粉料在所述管形反应器中停留的时间为

2s~10s。

13.根据本发明的一个实施例,使得所述混合气流与所述炉渣粉料发生反应的温度为500℃~580℃。

14.根据本发明的一个实施例,所述磁场的强度为0~2t。

15.根据本发明的另一方面,提出一种制备四氯化钛的装置,包括:管形反应器,所述管形反应器水平设置,或者所述管形反应器相对于水平面倾斜预定角度,并且所述管形反应器的原料进口端高于产物出口端;磁场发生器,设置在所述管形反应器外侧;三通管,所述三通管的第一管口与所述管形反应器的物料进口连接;供料部,与所述三通管的第二管口连接,所述供料部用于提供炉渣粉料,其中所述炉渣粉料包含以下物质中的一个或多个:碳化钛、氮化钛、碳氮化钛;供气部,与所述三通管的第三管口连接,所述供气部用于提供包含氯气与氮气的混合气流。

16.根据本发明的一个实施例,所述磁场发生器设置在所述管形反应器的上半部分。

17.根据本发明的实施例的制备四氯化钛的方法,在包含氯气与氮气的混合气流的作用下,炉渣粉料喷入管形反应器中,炉渣粉料所包含的碳化钛、氮化钛、碳氮化钛等物质具有弱磁性,通过采用外加磁场的管形反应器,能够借助磁力防止炉渣粉料下沉堆积到管形反应器底部,能够保证炉渣粉料良好的分散性,进而增大氯气与炉渣粉料之间的接触面积,促进气固反应,提高反应效率。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

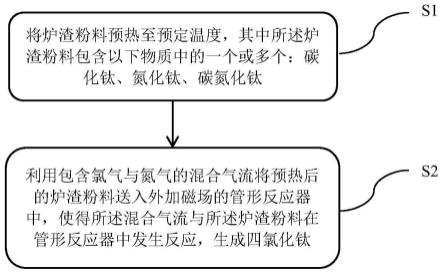

19.图1示出根据本发明实施例的制备四氯化钛的方法的流程图;

20.图2示出根据本发明实施例的制备四氯化钛的装置的示意图。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

22.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二”仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再一一说明。

23.图1示出根据本发明实施例的制备四氯化钛的方法的流程图。如图1所示,所述方法包括:

24.步骤s1,将炉渣粉料预热至预定温度,其中所述炉渣粉料包含以下物质中的一个或多个:碳化钛、氮化钛、碳氮化钛;

25.步骤s2,利用包含氯气与氮气的混合气流将预热后的所述炉渣粉料送入外加磁场的管形反应器中,使得所述混合气流与所述炉渣粉料在所述管形反应器中发生反应,生成四氯化钛;其中,所述管形反应器水平设置,或者所述管形反应器相对于水平面倾斜预定角

度并且所述管形反应器的原料进口端高于产物出口端。

26.在根据本发明实施例的制备四氯化钛的方法中,包含氯气与氮气的混合气流作为载气,炉渣粉料经过所述混合气流加速后喷入管形反应器中,炉渣粉料所包含的碳化钛、氮化钛、碳氮化钛等物质具有弱磁性,通过采用外加磁场的管形反应器,能够借助磁力防止炉渣粉料下沉堆积到管形反应器底部,能够保证炉渣粉料良好的分散性,进而增大氯气与炉渣粉料之间的接触面积,促进气固反应,提高反应效率。其中炉渣粉料所受的磁力与重力平衡,使得炉渣粉料可以悬浮在管形反应器中。

27.管形反应器一端设有原料进口,另一端设有产物出口,将设有原料进口的一端作为原料进口端,将设有产物出口的一端作为产物出口端。管形反应器的产物出口端相对于原料进口端向下倾斜,使得原料进口端高于产物出口端,炉渣粉料高进低出。这样的设置使得炉渣粉料可以借助重力的作用在管形反应器内移动,可以减轻混合气流的推送负担,从而减少混合气流的用量或压力,有利于节省成本。

28.在本发明的实施例中,所述预定角度为5

°

~15

°

。该角度范围的设置,一方面可以起到促进炉渣粉料移动的作用,另一方面又能避免角度太大而导致炉渣粉料未能充分反应就过快地离开管形反应器。

29.在本发明的实施例中,使得所述炉渣粉料在所述管形反应器中停留的时间为2s~10s,该时间范围能够保证炉渣粉料与氯气充分发生反应。

30.在本发明的实施例中,所述氯气的用量为与所述炉渣粉料中反应物发生反应所需化学反应当量的105%。氯气用量适当富余,保证反应充分进行。如果仅采用氯气来吹送炉渣粉料的话,气体量可能不足,从而本发明采用包含氯气与氮气的混合气流来将炉渣粉料送入管形反应器中。

31.在将炉渣粉料送入管形反应器之前,通过对炉渣粉料进行预热,可以保证炉渣粉料与氯气在管形反应器中能够快速达到反应温度。在本发明的实施例中,所述预定温度为450℃~500℃。该预定温度对于炉渣粉料与氯气在管形反应器中达到所需反应温度是适宜的。

32.在本发明的实施例中,使得所述混合气流与所述炉渣粉料发生反应的温度为500℃~580℃,该温度范围能够保证炉渣粉料与氯气高效充分地发生反应。在一些实施例中,反应温度可能过高,在此情况下,可以通过采取冷却措施使得反应温度保持在上述范围内。

33.在本发明的实施例中,所述磁场的强度为0~2t,所述强度范围能够保证炉渣粉料悬浮在管形反应器中。

34.在将炉渣粉料预热至预定温度之前,所述方法还包括:对炉渣原料进行破碎,获得粒度小于等于10μm的所述炉渣粉料,从而保证炉渣粉料与氯气充分接触。所述炉渣原料可以为对包含氧化钛的高炉渣进行碳化处理之后获得的炉渣。

35.在本发明的实施例中,按重量百分比计,在所述炉渣粉料中,碳化钛、氮化钛、碳氮化钛三者的含量合计为10%~100%。

36.在所述管形反应器内生成的四氯化钛为粗四氯化钛。本发明的方法还可以进一步包括:对生成的粗四氯化钛进行旋风收尘处理、喷淋冷凝处理,精制获得精四氯化钛。

37.根据本发明实施例的制备四氯化钛的方法中,利用含碳化钛、氮化钛或者碳氮化钛的炉渣为原料,可以降低氯化反应温度;利用碳化钛、氮化钛或者碳氮化钛等物质弱磁性

的特点进一步分散物料,可以增大氯气与炉渣之间的接触面积,促进气固反应;管形反应器结构简单,控制方便;炉渣粉料与氯气之间,瞬间发生反应,反应效率高,氯化率高,生产成本低。

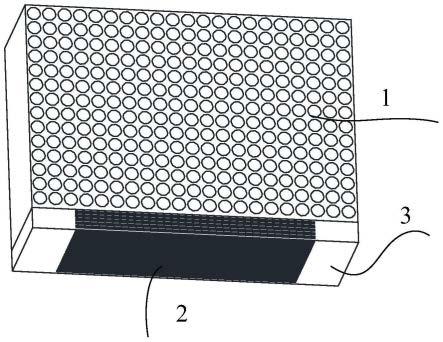

38.图2示出根据本发明实施例的制备四氯化钛的装置的示意图。如图2所示,装置100包括:管形反应器10,管形反应器10水平设置,或者管形反应器10相对于水平面倾斜预定角度,并且管形反应器10的原料进口端12高于产物出口端14;磁场发生器20,设置在管形反应器10外侧;三通管30,三通管30的第一管口32与管形反应器10的物料进口16连接;供料部40,与三通管30的第二管口34连接,供料部40用于提供炉渣粉料,其中所述炉渣粉料包含以下物质中的一个或多个:碳化钛、氮化钛、碳氮化钛;供气部50,与三通管30的第三管口36连接,供气部50用于提供包含氯气与氮气的混合气流。

39.管形反应器10一端设有原料进口16,另一端设有产物出口,将设有原料进口16的一端作为原料进口端12,将设有产物出口的一端作为产物出口端14。管形反应器10的产物出口端14相对于原料进口端12向下倾斜,使得原料进口端12高于产物出口端14。管形反应器10相对于水平面倾斜的所述预定角度可以为5

°

~15

°

。

40.在本发明的实施例中,磁场发生器20设置在管形反应器10的上半部分,用于为炉渣粉料提供向上的吸引力以与炉渣粉料的重力抵消。所述上半部分可以包括沿周向占管形反应器10侧壁1/4~3/4的区域。例如,若管形反应器10为圆柱形,则所述上半部分包括:在管形反应器10的横截面中,占圆周1/4~3/4的区域。磁场发生器20可以设置在管形反应器10的中段。

41.下面根据具体的实施例进行说明。

42.实施例1

43.采用含碳化钛13.0wt%的炉渣为原料,准备阶段首先将炉渣经搅拌磨机破碎,获得炉渣粉料,所述炉渣粉料中粒度小于10μm的颗粒占比大于98%,将所述炉渣粉料放入原料仓待用;

44.试验开始调节氯气流量为102m3/h,氮气流量为36m3/h,炉渣投料设置为1t/h,粉料预热至450℃后混入氯气与氮气混合气流中,经加速后喷入管形反应器内,入口气速为0.2m/s,反应段温度为500℃~550℃;生成的粗四氯化钛经过旋风收尘、喷淋冷凝后得到精四氯化钛,收入储罐。

45.实施例2

46.采用含碳化钛60.0wt%的炉渣粉料为原料,所述炉渣粉料中粒度小于10μm的颗粒占比大于98%,将所述炉渣粉料放入原料仓待用;

47.试验开始调节氯气流量为142m3/h,氮气流量为40m3/h,炉渣投料设置为300kg/h,粉料预热至450℃后混入氯气与氮气混合气流中,经加速后喷入管形反应器内,入口气速为2.5m/s,反应段温度为500℃~550℃;生成的粗四氯化钛经过旋风收尘、喷淋冷凝后得到精四氯化钛,收入储罐。

48.实施例3

49.采用含碳化钛90.0wt%的炉渣粉料为原料,所述炉渣粉料中粒度小于10μm的颗粒占比大于98%,将所述炉渣粉料放入原料仓待用;

50.试验开始调节氯气流量为142m3/h,氮气流量为40m3/h,炉渣投料设置为200kg/h,

粉料预热至450℃后混入氯气与氮气混合气流中,经加速后喷入管形反应器内,入口气速为2.5m/s,反应段温度为500℃~550℃;生成的粗四氯化钛经过旋风收尘、喷淋冷凝后得到精四氯化钛,收入储罐。

51.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。