1.本技术涉及硅灰石球粒技术领域,更具体地说,它涉及一种利用氟石膏与石英废石生产多孔性硅灰石球粒的方法。

背景技术:

2.多孔性硅灰石球粒具有硬度大、比表面积大、密度小、保温效果好、介电性能好、绝缘性能好、白度高、耐热及耐候性能好等优点,可作为阻燃材料、保温材料、耐磨材料、填充材料等,被广泛应用于陶瓷、冶金、造纸、塑料橡胶、涂料、建材等领域。另外,多孔性硅灰石因存在多孔隙,易研磨至微细粒级,可大大降低研磨生产成本。

3.氟石膏是由硫酸与萤石反应生产氢氟酸后,产生的以硫酸钙为主的废渣,每生产1吨氢氟酸就会产生约3.6吨氟石膏。因氟石膏中含有残余的萤石与硫酸,其浸出液中的氟与硫酸的含量都高,属于腐蚀性强的有害固废物。由于浸出液中的氟与硫酸的含量都高,因此需要用铝土矿或石灰石进行中和,调节ph值至近中性。目前国内氟石膏的年产出量在100万吨以上,新排出的氟石膏主要成分是无水石膏,难溶于水,水化速度极慢,凝结硬化时间长,不能直接做凝胶材料使用,需要大量的场地堆放,不仅会增加企业维护的负担,还会对环境造成污染。

4.石英矿在开采过程中,需先将与石英矿脉相连在一起的泥土剥离,然后再将石英矿脉外围的石英剥离,剥离出的石英矿脉外围的石英称为废石,废石的主要成分为石英,并含有少量的泥土,但因石英的含量达不到加工提纯的要求,铁含量高,而无加工提纯和使用价值,只能长期堆放在废石堆场造成安全隐患,增加了企业维护的成本。

5.回收利用氟石膏和石英废石生产多孔性硅灰石球粒,可以有效降低生产成本,减少环境问题以及安全隐患,变废为宝。基于上述陈述,本技术提供了一种利用氟石膏与石英废石生产多孔性硅灰石球粒的方法。

技术实现要素:

6.为了回收利用氟石膏和石英废石,降低生产成本,减少环境问题以及安全隐患,变废为宝,本技术提供一种利用氟石膏与石英废石生产多孔性硅灰石球粒的方法。

7.本技术提供一种利用氟石膏与石英废石生产多孔性硅灰石球粒的方法,采用如下的技术方案:一种利用氟石膏与石英废石生产多孔性硅灰石球粒的方法,包括以下步骤:s1、洗矿:将石英废石经水洗后破碎,加水配制淘洗矿浆,经淘洗获得石英细石;s2、磁选:研磨步骤s1中获得的石英细石,研磨完成后,加水配制成强磁选矿浆,进行强磁选后得石英精矿;s3、配料:称取原料氟石膏、石英精矿、煤炭和球团硬化加速剂,备用;s4、制团:将石英精矿、氟石膏和煤炭混合研磨均匀后,以雾状喷入球团硬化加速剂,制成煅烧前球团;

s5、煅烧:将煅烧前球团经煅烧处理,即得多孔性硅灰石球粒。

8.通过采取上述技术方案,本技术以石英废石和氟石膏为主要原料,制备多孔性硅灰石球粒,变废为宝,不仅能够避免石英废石和氟石膏长期大量堆放对环境造成的影响和存在的安全隐患,还能够解决企业维护的负担;同时以石英废石和氟石膏为原料,能够大大降低多孔性硅灰石球粒的生产成本;本技术制得的多孔性硅灰石球粒产品的各项指标符合工业要求。

9.本技术回收利用氟石膏和石英废石,氟石膏中的含氟化合物以及含硫化合物的存在,可以加快反应速度(反应时间由90-150min缩短至50-80min);明矾石的加入,可以降低煅烧温度(煅烧温度由1250-1560℃降低至1050-1150℃),同时,明矾石还可以加快氟石膏凝结硬化速度(凝结硬化速度由1250-1440h缩短至4-6h);煤炭的加入,可以降低硫酸钙的分解温度(分解温度由1200℃降低至800-900℃)。本技术合成硅灰石的偏硅酸钙转化率》95%,利用湿法石灰中和法和干法石灰中和法获得的氟石膏作原料,偏硅酸钙含量》85%,利用湿法铝土矿中和法获得的氟石膏作原料,偏硅酸钙含量》80,白度》85%。

10.有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:有关化学反应方程式如下:so3 2nh4oh=2(nh4)2so4 h2o天然二水石膏(caso4·

2h2o)为块状物,具有一定的硬度,在180-200℃时排出1.5个结晶水后生成半水石膏(caso4·

0.5h2o),在≥200℃时排出剩余的0.5个结晶水后生成无水石膏(caso4)。在自然条件下,无水石膏与半水石膏为粉状物,二水石膏为一定硬度的块状物。在自然条件下,无水石膏水化(转化)为半水石膏的速度缓慢,需要几个月甚至1-2年的时间,所以需要通过人为干涉的方法将时间缩短至几小时至几十小时内。而半水石膏水化(转化)为二水石膏的速度很快,只需要几分钟至几十分钟,半水石膏在水化(转化)为二水石膏时,粉状的半水石膏快速凝结为具有一定硬度的块状物,得到二水石膏凝结块状物。本技术就是利用半水石膏可以快速凝结为具有一定硬度的二水石膏凝结块状物的特点,来达到在制备煅烧前球团时,不需要再添加其他的粘结剂就可以使制备好的煅烧前球团的硬度(抗压强度)符合要求。

11.本技术制得的煅烧前球团可在短时间内凝结硬化,且球团的各项指标达到煅烧球团的要求;较传统技术中,采用粘结剂(膨润土,羧甲基纤维素等)制备的球团的凝结硬化时间更短,缩短了8h左右。

12.优选的,所述步骤s1中,水洗后的石英废石破碎至粒径≤15mm;淘洗矿浆的质量百分比浓度为40-50%。

13.通过采取上述技术方案,本技术对石英废石进行水洗后,再破碎淘洗,通过控制石英废石的破碎粒径和淘洗矿浆的质量百分比浓度,能够有效去除石英废石中泥土杂质,同时避免造成用水浪费。

14.优选的,所述步骤s2中,石英细石研磨至粒径≤0.2mm;强磁选矿浆的质量百分比浓度为35-40%;强磁选的磁场强度为1.1-1.25t,强磁选次数为1-2次。

15.通过采取上述技术方案,对淘洗获得的石英细石进行研磨后湿法强磁选,去除含铁物质与含铁铝硅酸岩矿物,进而获得石英精矿;通过控制石英细石的研磨粒径、强磁选矿浆的质量百分比浓度、以及强磁选磁场强度和次数,能够有效提高石英精矿的纯度,减少后续煅烧过程中,fe在高温下生成fe3o4,从而提高了最终制得的多孔性硅灰石球粒成品的白度;控制磁场强度不低于1.1t时,多孔性硅灰石球粒成品白度>85%,可达到二级品等级要求,并且随着磁场强度的增强,多孔性硅灰石球粒成品白度也会有相应的提高,当磁场强度高于1.25t时,弱磁性矿物质的去除率和多孔性硅灰石球粒成品的白度都会有相应的提高,但提高的程度不高,且会增大能源成本。因此综合考虑性价比,本技术中强磁选的磁场强度优选1.1-1.25t。

16.优选的,所述步骤s3中,氟石膏为干法氟石膏和/或湿法氟石膏;所述干法氟石膏为干法生产氟化铝后的废渣,采用石灰石中和法中和而;所述湿法氟石膏为湿法生产氢氟酸后的废渣,采用石灰石中和法或铝土矿中和法中和而得。

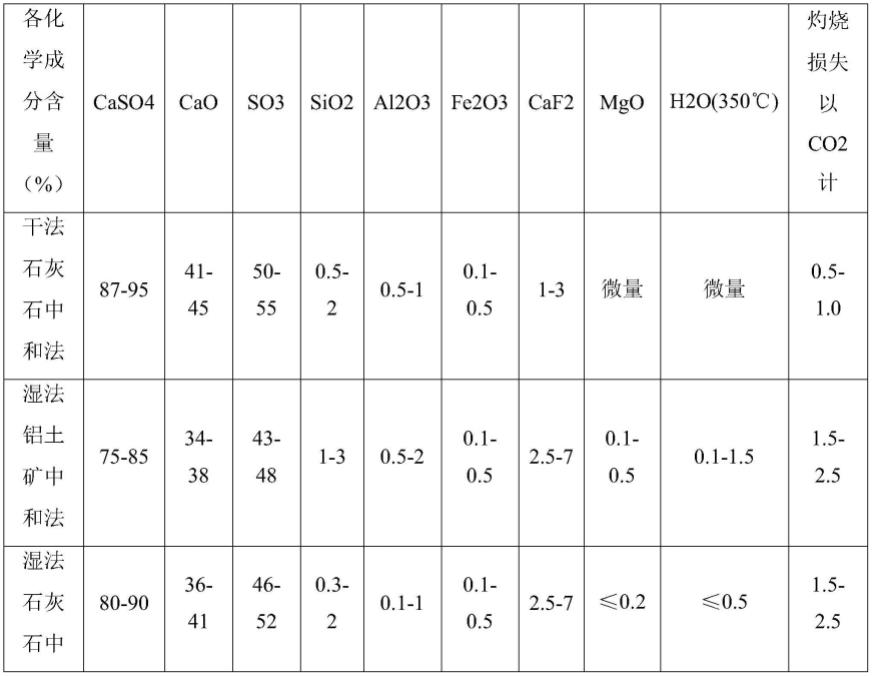

17.通过采取上述技术方案,氟石膏分干法氟石膏和湿法氟石膏,干法氟石膏是干法生产氟化铝后的废渣,为干粉粒状,干法氟石膏采用石灰石中和法,得到的氟石膏中caso4含量87-95%、sio2含量为0.5-2%、al2o3含量为0.5-1%。湿法氟石膏是生产氢氟酸后的废渣,为湿粉粒状,湿法氟石膏采用铝土矿中和法或石灰石中和法中和,采用铝土矿中和法得到的氟石膏中caso4含量为75-85%、sio2含量为1-3%、al2o3含量为0.5-2%;采用石灰石中和法得到的氟石膏中caso4含量为80-90%、sio2含量为0.3-2%、al2o3含量为0.1-1%;常见的氟石膏的化学成分见表1。

18.表1氟石膏的化学成分

优选的,所述步骤s3中,球团硬化加速剂由以下方法配制而得:(1)先在密封的搅拌装置中加入水,然后边搅拌边加入氢氧化钠固体(氢氧化钠质量含量≥90%),控制水和氢氧化钠固体的质量比为9:1,搅拌均匀得a溶液;(2)将明矾石矿加入到a溶液中,加热至90℃后,搅拌下保温4小时,得球团硬化加速剂,控制a溶液和明矾石矿(明矾石质量含量=30%)的质量比为2:1。

19.通过采取上述技术方案,球团硬化加速剂可以加快煅烧前球团的硬化速度,以最快速度达到入炉煅烧前球团的硬度(抗压强度)要求,以及加快水化速度,使得入炉煅烧前球团中的水分以最快速度与氟石膏(无水石膏)集合生成二水石膏转化为结晶水,达到对入炉煅烧前球团的水分(游离水)含量要求。

20.明矾石矿中的硫酸铝与硫酸钾,以及球团硬化加速剂中的硫酸钠为氟石膏(无水石膏)转化为二水石膏的加速剂,在自然状态下,氟石膏(无水石膏)水化(转化)为二水石膏的时间极为缓慢,基本上需要几个月甚至1-2年时间才能全部水化完全,所以需要通过人为干涉的方法,将无水石膏转化为二水石膏的时间缩短至几小时至几十小时内,才能满足氟石膏在建筑行业和其他领域的使用要求。通常方法是在无水石膏中加入易溶于水的硫酸盐类(硫酸铝、硫酸钾、硫酸钠、硫酸铝、硫酸铝钾等),或高温焙烧明矾石矿(焙烧后明矾石矿中的明矾石的化学结构改变生成硫酸钾、氧化铝等)来达到缩短将无水石膏转化为二水石膏的时间,但硫酸盐类价格高,高温下焙烧明矾石矿的生产成本和设备投入成本也高,加大了生产合成硅灰石的生产成本。

21.本技术采用在10%(质量比)氢氧化钠的水溶液中加入明矾石矿,氢氧化钠与明矾

石矿中的明矾石反应,使得明矾石的化学结构改变生成硫酸钾、偏铝酸钠、硫酸钠。化学反应方程式为:2kal3(so4)2(0h)6 6naoh=k2so4 3na2so4 6naalo2 12h2o,搅拌和加热的目的就是加快氢氧化钠与明矾石的反应速度,使之反应完全。通过喷入球团硬化加速剂,得到的煅烧前球团硬化只需要4-6h,可以不需要存储仓库,减少生产投入成本和在输送过程中球团破碎率。

22.氢氧化钠是固体而且吸水性极强,因吸水性极强可以在短时间内迅速吸收大量的水分生成粘稠度大的液体,并粘附在氟石膏、石英精矿、明矾石矿上。在研磨时,粘稠度大的氢氧化钠液体就无法与氟石膏、石英精矿、明矾石矿混合均匀,导致氢氧化钠无法充分与明矾石矿接触,致使明矾石矿中的大部分明矾石无法与氢氧化钠反应,因而明矾石矿中的明矾石大部分无法转化为硫酸钾、偏铝酸钠、硫酸钠,使得煅烧前球团中的硫酸钾、偏铝酸钠、硫酸钠含量少,最终导致氟石膏(无水石膏)无法全部水化转化为二水石膏,煅烧前球团的硬度(抗压强度)和水分含量达不到规定的要求,无法煅烧。在煅烧前球团中加大明矾石矿与氢氧化钠的比例,虽能改善煅烧前球团的性能,但会使煅烧前球团中的明矾石矿与氢氧化钠的比例增加,进而导致合成硅灰石中氧化钾、氧化铝、氧化钠的含量也增加,而氧化钙(氟石膏中的)与石英比例的相应减少,致使合成硅灰石中的偏硅酸钙含量下降,以及氧化钾、氧化铝、氧化钠的含量的增加,达不到行业所规定的含量要求而无法销售。另外,煅烧前球团中球团硬化加速剂用量的增加,还会导致生产成本增加。

23.综上所述,采用本技术煅烧前球团中各组分的比例,既能保证达到煅烧要求,又能保证产品品质,并降低生产成本。

24.优选的,所述步骤s3中,石英精矿、氟石膏、煤炭和球团硬化加速剂的质量百分比如下:当氟石膏选用干法氟石膏时,上述原料的质量百分比分别为:氟石膏60-65%、石英精矿20-23%、煤炭5%、球团硬化加速剂24-30%,其中包含明矾石矿8-10%;当氟石膏选用湿法氟石膏,且采用石灰石中和法时,上述原料的质量百分比分别为:氟石膏63-66%、石英精矿20-23%、煤炭4-5%、球团硬化加速剂24-30%,其中包含明矾石矿8-10%;当氟石膏选用湿法氟石膏,且采用铝土矿中和法时,上述原料的质量百分比分别为:氟石膏67-70%、石英精矿18-20%、煤炭3-5%、球团硬化加速剂24-30%,其中包含明矾石矿8-10%;控制氟石膏、石英精矿、明矾石矿、煤炭的总质量为100%。

25.通过采取上述技术方案,控制原料选用质量在上述范围内,能够在有效降低煅烧温度,缩短煅烧时间的同时,提高多孔性硅灰石球粒成品中,石英与氧化钙转化为偏硅酸钙的转化率,偏硅酸钙的转化率>95%,且最终获得的多孔性硅灰石球粒成品密度小,利用湿法石灰中和法和干法石灰中和法获得的氟石膏作原料,偏硅酸钙含量》85%,利用湿法铝土矿中和法获得的氟石膏作原料,偏硅酸钙含量》80,白度》85%,达到二级品等级。

26.优选的,所述步骤s4中,控制混合料中粒径<0.10mm的颗粒含量占比≥90wt%。

27.通过采取上述技术方案,控制制作球团的原料粒径,可以提高原料的比表面积,进而提高石英与氟石膏接触的面积,缩短煅烧过程中sio2和cao生成偏硅酸钙的反应时间;同时也提高了sio2和cao生成偏硅酸钙的转化率,提高多孔性硅灰石球粒成品中偏硅酸钙的

含量。

28.通过控制研磨后粒径小于0.10mm的颗粒,占整个研磨得到的颗粒原料的质量百分比≥90%,不仅提高了制作球团前的原料的比表面积,还提高了球团的成球率。

29.优选的,所述步骤s4中,控制煅烧前球团中粒径为8-15mm的球团含量占比≥80wt%。

30.通过采取上述技术方案,球团的粒径越细,球团的比表面积越大,石英与氟石膏接触的面积越大,sio2和cao生成偏硅酸钙的反应速度越快,sio2和cao生成偏硅酸钙的转化率越高。但球团的粒径过细,球团在移动与煅烧时,容易受到破坏形成粉末。在煅烧时,粉末太多会阻碍热空气对球团的加热,使一些球团局部煅烧温度达不到sio2和cao生成偏硅酸钙的反应温度,不仅延长了sio2和cao生成偏硅酸钙的反应时间,更降低了sio2和cao生成偏硅酸钙的转化率。而球团的粒径过粗,球团内部的温度要达到sio2和cao生成偏硅酸钙的反应温度的时间过长,增大了生产成本,若不延长煅烧时间就会降低sio2和cao生成偏硅酸钙的转化率。

31.通过控制制团后粒径为10-20mm的煅烧前球团,占整个制团得到的煅烧前球团的质量百分比≥70%,sio2和cao反应生成偏硅酸钙的反应时间较短,可以提高sio2和cao转化为偏硅酸钙的转化率。

32.优选的,所述步骤s4中,煅烧前球团制成后,置于阴凉条件下自然干燥、硬化,硬化后的煅烧前球团抗压强度≥20mpa,符合煅烧要求。

33.通过采取上述技术方案,将球团自然干燥、硬化,使制好的煅烧前球团在入炉煅烧前,符合煅烧前球团中对含水分和硬度的要求;这是因为入炉煅烧前球团中的含水分高,在煅烧时,球团内部的水分在高温下快速生成水蒸汽而急剧膨胀致使球团炸裂而破碎,使得合成硅灰石的转化率急剧下降。而入炉煅烧前球团的硬度(抗压强度)低时,在输送和在煅烧过程(煅烧过程中球团是不断地在移动的)中,也会因硬度(抗压强度)低而破碎使得合成硅灰石的转化率下降。

34.优选的,所述步骤s5中,煅烧温度为1050-1150℃,煅烧时间为50-80min;保温温度为1000-1100℃,保温时间为70-100min。

35.通过采用上述技术方案,因球团中(al2o3 mgo2 k2o na2o)的总含量高,在转化率≥95%时,可以降低煅烧温度至1050-1150℃,而又因球团中(so3 f)的总含量高,可以缩短煅烧时间至50-80min。

36.在保证sio2和cao转化为偏硅酸钙的转化率》95%和偏硅酸钙含量(湿法石灰中和法和干法石灰中和法》85%,湿法铝土矿中和法》80%,白度》85%%)的情况下,优选煅烧温度为1050-1150℃,可以节约能源,降低了生产成本,同时对sio2和cao转化为偏硅酸钙的转化率影响不大,多孔性硅灰石球粒成品中偏硅酸钙的含量降低的较少。

37.优选的,所述步骤s5中,在煅烧过程中,采用氨水吸收液(氨水质量浓度为20%)吸收煅烧产生的三氧化硫气体以及氟化氢气体,至吸收液的硫酸根离子浓度约为5mol/l时,换新的氨水吸收液继续吸收三氧化硫气体以及氟化氢气体,然后在吸收了三氧化硫气体以及氟化氢气体后,硫酸根离子浓度约为5mol/l的氨水吸收液中加入硫酸钙和硫酸(计算好所需加入的硫酸钙和硫酸的质量),搅拌60-90min,过滤,滤液加热蒸发去除水分,得到硫酸铵固体(质量含量≥95%)产品,滤渣为氟化钙(质量含量≥90%)产品。

38.球团在煅烧移动过程中,因受到摩擦与碰撞,导致球团表面有很少量的破碎,破碎后生成的粉末被煅烧炉内的高温气流带出进入到氨水吸收液中,粉末中大部分为硫酸钙、少部分为石英,同时球团在煅烧时产生的大量的三氧化硫(so3)和少量的氟化氢(hf)也被煅烧炉内的高温气流带出进入到氨水吸收液中,即氨水吸收液中含有硫酸钙、石英、硫酸铵、氟化铵以及氨水,氨水吸收液中的硫酸钙与氟化铵反应生成硫酸铵和氟化钙固体后,氨水吸收液中多余的氟化铵以及氨水用硫酸钙和硫酸(计算好所需加入的硫酸钙和硫酸的质量)分别与氟化铵以及氨水完全反应后生成硫酸铵和氟化钙固体,有关化学反应方程式如下:2nh4f caso4=caf2↓

(nh4)2so42nh4oh h2so4=(nh4)2so4 h2o硫酸钙与氟化铵反应生成氟化钙的原理:常温下,氟化钙属极难溶性物质,水中的溶解度为8.575

×

10-3

g/100ml,而硫酸钙属微溶性物质,水中的溶解度约为0.21g/100ml,但在铵盐水溶液中的溶解度远超0.21g/100ml。硫酸钙与氟化钙反应为复分解反应,硫酸钙在氨水吸收液(铵盐水溶液)中有少量的溶解,溶解后生成硫酸根离子和钙离子,生成的钙离子与氨水吸收液中多余的氟化铵反应生成极难溶的氟化钙后致使氨水吸收液中的钙离子浓度降低,使得氨水吸收液中的硫酸钙又继续溶解不断的生成硫酸根离子和钙离子,如此循环直至硫酸钙全部溶解生成硫酸根离子和钙离子为止,有关化学反应离子方程式如下:caso4=ca

2

so

4-2

2nh4f=2nh

4 1

2f-1

ca

2

2f-1

=caf2↓

2nh

4 1

2f-1

ca

2

so

4-2

=caf2↓

2nh

4 1

so

4-2

通过采取上述技术方案,可以将煅烧球团合成硅灰石时产生的对环境和人体有害的三氧化硫气体和氟化氢气体,变害为宝,得到符合所需行业要求的硫酸铵和氟化钙化工产品,增加生产利润。

39.综上所述,本技术具有以下有益效果:1、本技术以石英废石和氟石膏为主要原料,制备多孔性硅灰石球粒,变废为宝,不仅能够避免石英废石和氟石膏长期大量堆放对环境造成的影响和存在的安全隐患,还能够解决企业维护的负担;同时以石英废石和氟石膏为原料,能够大大降低多孔性硅灰石球粒的生产成本;本技术制得的多孔性硅灰石球粒产品的各项指标符合工业要求。

40.2、本技术中明矾石的加入,可以降低煅烧温度,同时还可以加快氟石膏凝结硬化速度;煤炭的加入,可以降低硫酸钙的分解温度;生产得到的多孔性硅灰石球粒密度低至1.91g/cm3,偏硅酸钙转化率》95%,利用湿法石灰中和法和干法石灰中和法获得的氟石膏作原料,偏硅酸钙含量》85%,利用湿法铝土矿中和法获得的氟石膏作原料,偏硅酸钙含量》80,白度》85%。

具体实施方式

41.以下结合实施例对本技术作进一步详细说明。

42.制备例制备例1

球团硬化加速剂由以下方法配制而得:(1)先在密封的搅拌装置中加入水,然后边搅拌边加入氢氧化钠固体(氢氧化钠质量含量≥90%),控制水和氢氧化钠固体的质量比为9:1,搅拌均匀得a溶液;(2)将明矾石矿加入到a溶液中,加热至90℃后,搅拌下保温4小时,得球团硬化加速剂,控制a溶液和明矾石矿(明矾石质量含量=30%)的质量比为2:1;其中,明矾石矿中sio2质量含量为68%,明矾石质量含量为30%,k2o al2o3总质量含量为15%,cao质量含量为1%。实施例

43.实施例1一种利用氟石膏与石英废石生产多孔性硅灰石球粒的方法,具体包括以下步骤:s1、洗矿:将300kg石英废石用水洗去除泥土后,破碎至粒径≤15mm,加水配制质量百分比浓度为45%的淘洗矿浆,淘洗去除残余泥土后,获得石英细石;s2、磁选:将石英细石研磨至粒径≤0.2mm后,加水配制质量百分比浓度为38%的强磁选矿浆,将强磁选矿浆投入磁选机,控制磁选机的磁场强度为1.2t,强磁选次数为1次,进行强磁选去除含铁物质与含铁铝硅酸岩矿物,完成强磁选后过滤、干燥至含水率为8%,得石英精矿,石英精矿中sio2含量为96%,al2o3含量为3%;s3、配料:将干法石灰中和法得到的氟石膏干燥至含水率为8%,称取原料氟石膏650kg(其中cao:42.2%、so3:48.2%、(al2o3 mgo k2o na2o):1.1%、sio2:2.2%、caf2:2.8%)、石英精矿220kg、煤炭50kg(干基不含水分,其中固定碳 挥发分总含量:66%、al2o3:10%、sio2:24%)、球团硬化加速剂240kg,其中包含明矾石矿80kg(干基不含水分)、na2o:11.1kg,备用;s4、制团:将氟石膏、石英精矿和煤炭混合研磨均匀,研磨至粒径≤0.10mm的颗粒含量为90wt%,得混合料,将混合料进入圆盘造球机中,圆盘造球机在旋转运动下,用化工泵抽取制备例1中的球团硬化加速剂并以雾状方式喷入,制成煅烧前球团,控制煅烧前球团的粒径为8-15mm的球团含量占比为80wt%,将制成的煅烧前球团在阴凉条件下自然干燥、硬化6h;s5、煅烧:将硬化后的煅烧前球团置于高温煅烧炉中,控制煅烧温度为1150℃,煅烧时间为50min,煅烧完成后,缓慢降温至1100℃,在1100℃的温度下保温70min,最后自然冷却至常温,即得多孔性硅灰石球粒;根据需求行业和需求方需要的粒径对多孔性硅灰石成品球粒进行筛分、研磨,得多孔硅灰石小球粒成品和粉状成品;在煅烧过程中,采用600l氨水吸收液(氨水质量浓度为20%)吸收煅烧产生的三氧化硫气体以及氟化氢气体,至吸收液的硫酸根离子浓度为5mol/l时,换新的氨水吸收液继续吸收三氧化硫气体以及氟化氢气体,然后在吸收了三氧化硫气体以及氟化氢气体后,硫酸根离子浓度为5mol/l的氨水吸收液中加入40kg无水硫酸钙(质量含量为94%)和13.30l硫酸(质量浓度为1.8mol/l),搅拌70min后过滤,滤液加热蒸发去除水分,得到411.2kg硫酸铵固体产品(质量含量为96.4%),滤渣为23.3kg氟化钙产品(质量含量为92.6%)。

44.结合元素含量分析和物相分析,测试多孔性硅灰石球粒成品中硅灰石(偏硅酸钙)含量、未参与合成(偏硅酸钙)的二氧化硅含量、未参与合成(偏硅酸钙)的氧化钙含量、氟含量、硫含量、三氧化二铁含量以及(氧化铝 氧化镁 氧化钾 氧化钠)的总含量分别为

87.06wt%、2.34wt%、1.85wt%、0.05wt%、0.14wt%、0.57wt%、以及7.23wt%;根据偏硅酸钙转化率的计算公式:偏硅酸钙转化率(%)=多孔性硅灰石球粒成品中合成的偏硅酸钙中sio2的含量

÷

(多孔性硅灰石球粒成品中合成的偏硅酸钙中sio2的含量 末参与合成偏硅酸钙的sio2含量)

×

100%,计算得到偏硅酸钙转化率为95.06%。

45.利用固体电子密度计,测得多孔性硅灰石球粒成品的密度为1.91g/cm3。

46.实施例2-8,与实施例1不同之处仅在于:s3步骤中,加入的明矾石矿的质量百分比含量不同,具体如表2所示。

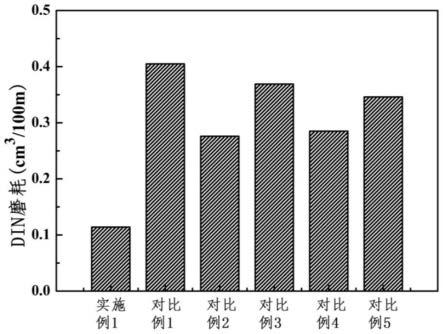

47.表2明矾石矿的质量百分比含量不同,对球团硬化时间的影响由表2中数据可知:煅烧前球团中明矾石矿(明矾石质量含量为30%)的加入量在8-10%(质量百分比含量)时,硬化(达到规定的抗压强度22mpa)时间(h)己能满足规定的要求。

48.实施例9-21,与实施例1不同之处仅在于:s3步骤中,明矾石矿的加入方式不同,或加入其他粘结剂,具体如下:实施例9,与实施例1不同之处仅在于:s3配料步骤和s4制团步骤如下:s3、配料:将干法石灰中和法得到的氟石膏干燥至含水率为8%,称取原料氟石膏65%、石英精矿22%、煤炭5%、明矾石矿8%、质量浓度10%的氢氧化钠水溶液16%,备用;s4、制团:将氟石膏、石英精矿、煤炭和明矾石矿混合研磨均匀,研磨至粒径≤0.074mm的颗粒含量为80wt%,得混合料,将混合料进入圆盘造球机中,圆盘造球机在旋转运动下,用化工泵抽取氢氧化钠水溶液并以雾状方式喷入,制成煅烧前球团,控制煅烧前球团的粒径为10-20mm的球团含量占比为70wt%,将制成的煅烧前球团在阴凉条件下自然干燥、硬化12h。

49.实施例10-14,与实施例9不同之处仅在于:s3步骤中,加入的明矾石矿的质量百分比含量不同,具体如表3所示。

50.表3明矾石矿的质量百分比含量不同,对球团硬化时间的影响

实施例15,与实施例1不同之处仅在于:s3配料步骤和s4制团步骤如下:s3、配料:将干法石灰中和法得到的氟石膏干燥至含水率为8%,称取原料氟石膏65%、石英精矿22%、煤炭5%、明矾石矿8%、氢氧化钠固体和水总含量16%,其中氢氧化钠固体和水的质量比为1:10,备用;s4、制团:将石英精矿、氟石膏、煤炭、明矾石矿和氢氧化钠固体混合研磨均匀,研磨至粒径≤0.1mm的颗粒含量为90wt%,得混合料,将混合料进入圆盘造球机中,圆盘造球机在旋转运动下,用化工泵抽取水并以雾状方式喷入,制成煅烧前球团,控制煅烧前球团的粒径为8-15mm的球团含量占比为80wt%,将制成的煅烧前球团在阴凉条件下自然干燥、硬化。

51.实施例16-20,与实施例15不同之处仅在于:s3步骤中,加入的明矾石矿的质量百分比含量不同,具体如表4所示。

52.表4明矾石矿的质量百分比含量不同,对球团硬化时间的影响

实施例21,与实施例1不同之处仅在于:s3配料步骤和s4制团步骤如下:s3、配料:将干法石灰中和法得到的氟石膏干燥至含水率为8%,称取原料氟石膏65%、石英精矿22%、煤炭5%、羟甲基纤维素8%,备用;s4、制团:将石英精矿、氟石膏、煤炭、明矾石矿和羟甲基纤维素混合研磨均匀,研磨至粒径≤0.074mm的颗粒含量为80wt%,得混合料,将混合料进入圆盘造球机中,制成煅烧前球团,控制煅烧前球团的粒径为10-20mm的球团含量占比为70wt%,将制成的煅烧前球团在阴凉条件下自然干燥、硬化14h。

53.由实施例9-21,及上表2-4可知:在球团硬化时间为8h,且达到抗压要求时,明矾石矿以不同方式加入,对应加入的质量百分比含量不同,具体见表2中的实施例6,加入量为6%;表3中的实施例11,加入量为12%;表4中的实施例19,加入量为20%;实施例6中明矾石矿的加入方式对应的明矾石矿加入量比实施例11和实施例19中的方法,分别少了6%(1倍)和14%(2.3倍)。

54.在球团硬化时间为4h,且达到抗压要求时,明矾石矿以不同方式加入,对应加入的质量百分比含量不同,具体见表2中的实施例2-5,加入量为10-20%;表3中的实施例13,加入量为20%;实施例2中明矾石矿的加入方式对应的明矾石矿加入量比实施例13中的方法,少了10%(1倍)。

55.由此可知,在加入的明矾石矿质量同等时,采用事先制作球团硬化加速剂的方式加入明矾石矿时,硬化时间最短。而在硬化时间同等时,采用事先制作球团硬化加速剂的方式加入明矾石矿时,明矾石矿的加入量最少。

56.本技术中的球团硬化加速剂,较传统技术中,采用粘结剂羧甲基纤维素制备的球团的凝结硬化时间缩短了8h。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。