1.本发明涉及高分子化合物的回收技术领域,更具体地,涉及一种阻燃聚酯的回收方法。

背景技术:

2.全球每年废旧电气和电子设备(weee)达到2000~5000万吨,其中26%左右的weee塑料中含有阻燃剂(frs),溴化阻燃剂作为当今最有效的阻燃剂,已被广泛用于提高塑料材料的防火性能,其全球产量可达20万吨/年。目前国内外消耗量较大的溴系阻燃剂主要包括四溴双酚 a(tbbpa)、十溴二苯醚(dbdpo)、 六溴环十二烷(hbcd)、十溴二苯乙烷(dbdpe)、 溴化环氧树脂(beo)、 溴化聚苯乙烯(bps)等。而溴素是不可再生资源,自2010年起全球溴素的价格不断上涨,其中最主要的原因是终端新型溴产品不断迭代更新,同时世界溴资源的开采使得溴资源日益匮乏,其开采难度逐渐增大,也加剧了溴素价格的上涨。然而全球所有塑料垃圾中仅有约9%被回收、12%被焚烧、79%被堆积在垃圾填埋场或自然环境中,从阻燃塑料中回收再利用阻燃剂和树脂,不仅可以减少废弃阻燃塑料在环境中的填埋或焚烧量,降低污染生态环境的威胁,还可以充分利用废弃产品,减少对自然资源的消耗。

3.目前针对阻燃塑料的处理方法主要是先脱卤,再对脱卤后的塑料进行机械回收。而废旧电子塑料的脱溴研究多集中在热解、催化热解、水热处理等技术这些脱溴技术,往往需要借助高温分解阻燃剂,但在高温分解同时也会破坏塑料回收再利用价值。相较于热处理脱卤技术,使用二氧化碳超临界萃取阻燃剂或使用溶剂萃取阻燃剂,可以保证脱卤的同时不破坏塑料本身。

4.例如现有技术中公开一种废旧电路板阻燃剂回收方法,先将废旧电路板破碎后在采用co2超临界流体作为萃取剂对其中的阻燃剂进行回收磷酸三苯酯阻燃剂,但超临界萃取操作条件苛刻,设备要求高,不适合大规模工业应用,且未回收树脂部分。此外,彭绍洪等采用反溶剂沉淀法回收废旧电子塑料中的阻燃剂,但该方法不仅需要大量的溶剂和反溶剂多次溶解沉淀萃取回收阻燃剂,而且脱溶剂后的再生塑料中还残留部分多溴二苯醚和未分离的填料(三氧化锑、玻璃纤维、炭黑等),影响再生塑料的使用。

技术实现要素:

5.本发明的目的是克服现有阻燃塑料回收的再生塑料中阻燃剂残留、填料难以有效分离的缺陷和不足,提供一种阻燃聚酯的回收方法,针对不同的阻燃聚酯采用与之相对应的分离回收方法,将特定的醇解和萃取条件与分离顺序相结合,高效回收阻燃聚酯中的阻燃剂,同时将填料及其他杂质与回收树脂分离,全面回收阻燃聚酯中的各个组分,实现阻燃聚酯高效循环利用。

6.本发明上述目的通过以下技术方案实现:一种阻燃聚酯的回收方法,根据阻燃剂的类型将阻燃聚酯确定为聚酯a或聚酯b;所述聚酯a是阻燃剂为溴化聚苯乙烯、聚二溴苯乙烯、十溴二苯乙烷、十溴二苯醚、六溴环十

二烷和溴化环氧中一种或几种的聚酯;所述聚酯b是阻燃剂为磷酸酯阻燃剂、四溴双酚a、四溴双酚s和溴化聚碳酸酯中一种或几种的聚酯;当阻燃聚酯为聚酯a时,包括以下步骤:s1.将聚酯a进行破碎处理;s2.将s1中破碎后的聚酯a进行微波醇解,分离过滤后得到滤液x和滤渣a;s3.将s2中滤液x进行微波醇解,然后进行分离提纯获得单体或低聚物、滤液y,并将滤液y纯化回收醇类物质;s4.将s2中滤渣a采用靶向萃取剂进行萃取,分离纯化后即可获得阻燃剂和不溶物m;其中,s2和s3中所述微波醇解使用的醇解剂为乙二醇或丁二醇;s4中所述靶向萃取剂为甲醇、乙醇、异丙醇、丙酮、氯仿、四氢呋喃、甲苯和柠檬烯中至少一种;当阻燃聚酯为聚酯b时,包括以下步骤:a1.将聚酯b进行破碎处理;a2.将a1中破碎后的聚酯b采用靶向萃取剂进行萃取处理,分离提纯即获得阻燃剂和不溶物n;a3.将a2中的不溶物n进行微波醇解,分离过滤后得到滤液e和滤渣b;a4.将a3中滤液e进行微波醇解,然后进行分离提纯获得单体或低聚物、滤液f,并将滤液f纯化回收醇类物质;其中,a2所述靶向萃取剂为甲醇、乙醇、异丙醇、丙酮、氯仿、四氢呋喃、甲苯和柠檬烯中至少一种;a3和a4中所述微波醇解使用的醇解剂为乙二醇或丁二醇。

7.发明人通过大量研究发现,取少量样品通过常规的成分分析方法确定阻燃剂的类型,再根据阻燃聚酯中阻燃剂的类型,针对不同的阻燃聚酯采用与之相对应的分离回收方法,以特定的微波醇解和萃取工艺相结合,可充分高效回收阻燃聚酯中的阻燃剂,同时将填料及其他杂质与回收树脂分离,全面回收阻燃聚酯中的各个组分。

8.当阻燃聚酯中的阻燃剂为不易水解型阻燃剂(溴化聚苯乙烯、聚二溴苯乙烯、十溴二苯乙烷、十溴二苯醚、六溴环十二烷和溴化环氧中的一种或几种)时,阻燃剂在靶向萃取剂中溶解有限,难以直接从阻燃聚酯中萃取得到阻燃剂,只能采用先微波醇解将阻燃剂从阻燃聚酯中释放,再结合特定的靶向萃取剂萃取的回收的方式分离回收阻燃剂及其他组分;而当阻燃聚酯中的阻燃剂为易水解型阻燃剂(磷酸酯阻燃剂、四溴双酚a、四溴双酚s和溴化聚碳酸酯中一种或几种)时,需要先将阻燃剂从阻燃聚酯中萃取回收之后,再进行微波醇解回收树脂,原因在于,回收易水解型阻燃剂时,如果先进行微波醇解,会导致阻燃剂在微波醇解过程中受到破坏,不仅影响回收阻燃剂的品质,还会影响阻燃剂的回收率。

9.在具体实施方式中,本发明所述醇解剂为丁二醇时,s2和s3中所述微波醇解温度为220~230℃,微波醇解时间为10~30min。

10.在具体实施方式中,本发明所述醇解剂为乙二醇时,a3和a4中所述微波醇解温度为200~210℃,微波醇解时间为5~10min。

11.在具体实施方式中,当阻燃聚酯为聚酯a时,所述不溶物m采用氨水溶解分离回收三氧化二锑;当阻燃聚酯为聚酯b时,步骤a3中所述滤渣b采用氯化锌溶液处理回收三氧化

二锑。

12.具体地,本发明s2和s3所述微波醇解使用的催化剂为醋酸锌、钛酸丁酯、钛酸纳米管、乙二醇钛、1,3-二甲基咪唑四氯化铁离子液体、1-烯丙基-3-甲基咪唑基离子液体和氯化铁中任一种。

13.具体地,本发明a3和a4所述微波醇解使用的催化剂为醋酸锌、钛酸丁酯、钛酸纳米管、乙二醇钛、1,3-二甲基咪唑四氯化铁离子液体、1-烯丙基-3-甲基咪唑基离子液体和氯化铁中的一种或几种。

14.具体地,本发明所述催化剂的加入量为阻燃聚酯质量的0.05%~1%。

15.在具体实施方式中,本发明步骤s4中所述萃取为微波萃取,且萃取温度为35~160℃,萃取时间为10~120min。

16.在具体实施方式中,本发明步骤a2中所述萃取为微波萃取,且萃取温度为35~160℃,萃取时间为10~120min。

17.本发明采用微波加热的方式,相较于其他加热方式,微波加热可使得物料内部和外部同时加热升温,加热速度快且均匀,不仅大大缩短了反应时间,而且能够有效降低萃取时对含溴阻燃剂热稳定性的影响。萃取温度过高会引起爆沸,萃取温度过低则会降低萃取效率;而萃取时间过长则会影响回收的阻燃剂的热稳定性,萃取时间过短则难以充分回收聚酯中的阻燃剂。

18.具体地,本发明s1中所述破碎处理后聚酯a的平均粒径为2~10mm;a1中所述破碎处理后聚酯b的平均粒径为0.02~1mm。在实际生产过程中,无论是聚酯a颗粒,还是聚酯b颗粒,其平均粒径越小,越有利于后续处理;但粒径太小会增耗能,综合考虑,阻燃聚酯a颗粒的平均粒径≤10mm,阻燃聚酯b颗粒的平均粒径≤1mm即可满足应用需求。

19.与现有技术相比,本发明的有益效果是:本发明提供的阻燃聚酯的回收方法,针对不同的阻燃聚酯采用与之相对应的分离回收方法,将特定的醇解和萃取条件与分离顺序相结合,高效回收阻燃聚酯中的阻燃剂,同时将填料及其他杂质与回收树脂分离,全面回收阻燃聚酯中的各个组分,实现阻燃聚酯高效循环利用,阻燃剂的回收率达到80%~92%,聚酯树脂的回收率达到80%~95%。

附图说明

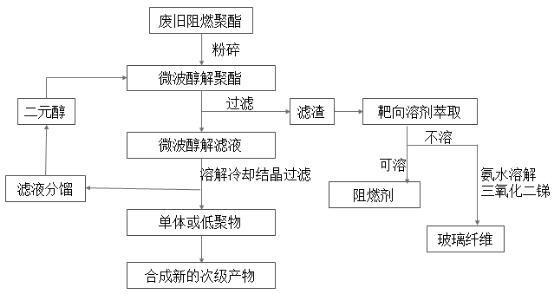

20.图1为实施例1中回收废旧阻燃聚酯的流程图;图2为实施例6中回收废旧阻燃聚酯的流程图;图3为实施例1中废旧阻燃pbt(a)和微波醇解产物(b)的红外光谱图;图4为实施例1中回收的溴化环氧树脂阻燃剂(a)和溴化环氧原样(b)的红外光谱图。

具体实施方式

21.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

22.1、主要原料试剂废旧阻燃聚酯1为阻燃pbt,其主要组分为pbt、溴化环氧、eva、三氧化二锑和玻璃

纤维和其他助剂;废旧阻燃聚酯2为阻燃pet,其主要组分为pet、溴化聚苯乙烯、三氧化二锑、玻璃纤维和其他助剂;废旧阻燃聚酯3为阻燃pbt/pet,其主要组分为pbt/pet、四溴双酚a、三氧化二锑、玻璃纤维和其他助剂;废旧阻燃聚酯4为阻燃pc,其主要组分为pc、磷酸三苯酯(bdp)、三氧化二锑、玻璃纤维和其他助剂;靶向萃取剂为甲醇、氯仿、四氢呋喃和丙酮;醇解剂1为乙二醇,醇解剂2为丁二醇;催化剂1为醋酸锌,催化剂2为钛酸丁酯。

23.2、性能测试(1)红外光谱测试由图3可知,曲线a为废旧阻燃pbt的红外光谱图,在1717.52cm-1

处的吸收峰为酯基的特征吸收峰;曲线b为微波醇解产物的红外光谱图,在3370.45cm-l

处有一个强而宽的峰为羟基(-oh)的伸缩振动吸收峰,可以推断聚酯解聚产物中可能有羟基存在。同时,在曲线b中2932.15cm-1

处为亚甲基的吸收峰,说明微波醇解产物中有亚甲基存在;2960.12cm-1

为苯环上的c-h伸缩振动特征吸收峰,说明微波醇解产物中含有苯环;750.24cm-1

处为苯环对位取代的强吸收峰,表明微波醇解产物结构中不仅含有苯环,且为苯环对位取代物;通过图3中的曲线a和曲线b,充分说明废旧聚酯已经完全解聚成单体。由图4可知,曲线a为回收的溴化环氧树脂,曲线b为溴化环氧原样,其中曲线a中910.33cm-1

、870.55cm-1

、797.99cm-1

处为环氧基中-c-o-c-不对称伸缩振动峰;1738cm-1

为c=o酯基的伸缩振动峰,其余的吸收峰的归属如下:3081cm-1

、1583cm-1

和1536cm-1

为苯环的特征吸收峰;1467cm-1

为亚甲基的特征吸收峰,2967.52cm-1

、2929.25cm-1

为环氧基中次甲基的特征吸收峰;1065cm-1

、1127cm-1

、 1250cm-1

为醚键的反对称伸缩振动;1386cm-1

为甲基特征峰;641cm-1

、659cm-1

、738cm-1

为c-br的特征吸收峰,与溴化环氧原样基本完全重合。

24.(2)xrf测试采用测角法(gonio)测试,衍射晶体为lif 200,准直仪150μm,探测器为闪烁计数器,滤波器为al(750μm),本发明采用外标法进行溴的定量分析,实施例1中废旧阻燃聚酯、回收溴化环氧阻燃剂和溴化环氧原样的溴含量如表1所示,可见回收溴化环氧阻燃剂的溴含量与溴化环氧原样的溴含量相同。

25.表1(3)tga测试tga测试的温度范围为30℃~750℃,升温速率为10~20℃/min,测试氛围为氮气,具

体参照iso 11358-1:2014标准分析确定起始分解温度。

26.(4)阻燃剂和树脂单体的回收率阻燃剂回收率=回收的阻燃剂的质量/阻燃聚酯中阻燃剂的质量*100%;具体测试方法:先取少量阻燃聚酯通过xrf分析确定所含阻燃剂的类型,再根据阻燃剂的类型确定单位阻燃剂成分中的溴含量或磷含量;然后分析确定阻燃聚酯中总的溴含量或磷含量,除以相应单位阻燃剂成分中的溴含量或磷含量,即可确定阻燃聚酯中阻燃剂的质量;而回收的阻燃剂的质量可直接称量得到,通过上述公式计算即可获得阻燃剂回收率。

27.聚酯单体回收率=(回收的单体的质量/单体的相对分子质量)/(阻燃聚酯中聚酯质量/聚酯重复单元的相对分子质量)*100%;其中,阻燃聚酯中聚酯质量=阻燃聚酯的质量-阻燃聚酯中阻燃剂的质量-不溶物的质量,阻燃聚酯中阻燃剂的质量由上述计算方法得到,不溶物的质量可直接称量得到。

28.实施例1一种阻燃聚酯的回收方法,包括以下步骤(如图1所示):s1.将废旧阻燃聚酯1进行破碎处理,所得颗粒的平均粒径为10mm;s2.按重量份数计,取150份s1中破碎后的废旧阻燃聚酯1、150份丁二醇和0.3份醋酸锌加入微波反应装置中在220℃条件下进行微波醇解30min,分离过滤后得到滤液x和滤渣a;s3.将s2中滤液x在220℃条件下进行第二次微波醇解30min,然后进行分离获得澄清液,并将澄清液导入热水(100℃)中反复结晶纯化得到对苯二甲酸羟丁酯,剩余溶液共沸减压蒸馏回收丁二醇;s4.将s2中所述滤渣a采用乙醇清洗后加入四氢呋喃除去eva,过滤,再向滤饼中加入靶向萃取剂2(氯仿)中在50℃条件下进行萃取20min,分离纯化后即可获得阻燃剂(溴化环氧树脂)和不溶物m,并将不溶物m加入氨水中溶解,可溶物为三氧化二锑,不溶物为玻璃纤维,将玻璃纤维使用丙酮洗涤后回收。

29.实施例2一种阻燃聚酯的回收方法,包括与实施例1基本相同的步骤,其区别在于:步骤s2和s3中所述微波醇解温度为230℃,醇解时间为10min。

30.实施例3一种阻燃聚酯的回收方法,包括与实施例1基本相同的步骤,其区别在于:步骤s2和s3中所述微波醇解温度为210℃,醇解时间为150min。

31.实施例4一种阻燃聚酯的回收方法,包括与实施例1基本相同的步骤,其区别在于:步骤s2和s3中所述微波醇解温度为215℃,醇解时间为60min。

32.实施例5一种阻燃聚酯的回收方法,包括与实施例1基本相同的步骤,其区别在于:步骤s2和s3中的醇解剂为乙二醇,步骤s1中所述废旧阻燃聚酯为废旧阻燃聚酯2;s1.将废旧阻燃聚酯2进行破碎处理,所得颗粒的平均粒径为10mm;s2.按重量份数计,取150份s1中破碎后的废旧阻燃聚酯2、300份乙二醇和0.3份醋

酸锌加入微波反应装置中在195℃条件下进行微波醇解30min,分离过滤后得到滤液x和滤渣a;s3.将s2中滤液x在195℃条件下进行第二次微波醇解30min,然后进行分离获得澄清液,并将澄清液导入热水(100℃)中反复结晶纯化得到对苯二甲酸羟乙酯,剩余溶液共沸减压蒸馏回收乙二醇;s4.将s2中所述滤渣a采用乙醇清洗后加入四氢呋喃除去eva,过滤,再向滤饼中加入靶向萃取剂2(氯仿)中在50℃条件下进行萃取20min,分离纯化后即可获得阻燃剂(溴化环氧树脂)和不溶物m,并将不溶物m加入氨水中溶解,可溶物为三氧化二锑,不溶物为玻璃纤维,将玻璃纤维使用丙酮洗涤后回收。

33.实施例6一种阻燃聚酯的回收方法,包括以下步骤(如图2所示):a1.将废旧阻燃聚酯3进行粉碎处理,所得颗粒的平均粒径为1mm;a2.将a1中粉碎后的废旧阻燃聚酯3采用靶向萃取剂丙酮在50℃条件下进行微波萃取30min,分离提纯即获得阻燃剂(四溴双酚a)和不溶物n;a3.按重量份数计,取150份a2中不溶物n、300份乙二醇和0.15份钛酸丁酯加入微波反应装置中在195℃条件下进行微波醇解20min,分离过滤后得到滤液e和滤渣b;a4.将a3中滤液e在195℃条件下进行第二次微波醇解20min,然后进行分离获得澄清液,并将澄清液导入热水(100℃)中反复结晶纯化得到对苯二甲酸羟乙酯,剩余溶液共沸减压蒸馏回收丁二醇;同时将s3中的滤渣b加入氯化锌溶液中进行浮选分离得到三氧化二锑和玻璃纤维,将玻璃纤维使用丙酮洗涤后回收。

34.实施例7一种阻燃聚酯的回收方法,包括与实施例6基本相同的步骤,其区别在于:步骤a3和a4中所述微波醇解温度为210℃,醇解时间为5min。

35.实施例8一种阻燃聚酯的回收方法,包括与实施例6基本相同的步骤,其区别在于:步骤a3和a4中所述微波醇解温度为190℃,醇解时间为150min。

36.实施例9一种阻燃聚酯的回收方法,包括与实施例6基本相同的步骤,其区别在于:步骤a3和a4中所述微波醇解温度为200℃,醇解时间为10min。

37.实施例10一种阻燃聚酯的回收方法,包括与实施例6基本相同的步骤,其区别在于:步骤a1中所述废旧阻燃聚酯为废旧阻燃聚酯4,步骤a2中所述靶向萃取剂为乙醇。

38.对比例1一种阻燃聚酯的回收方法,包括以下步骤(如图2所示):a1.将废旧阻燃聚酯1进行粉碎处理,所得颗粒的平均粒径为1mm;a2.将a1中粉碎后的废旧阻燃聚酯1采用靶向萃取剂氯仿在50℃条件下进行微波萃取30min,分离提纯即获得阻燃剂(溴化环氧树脂)和不溶物n;a3.按重量份数计,取150份a2中不溶物n、150份丁二醇和0.15份钛酸丁酯加入微波反应装置中在220℃条件下进行微波醇解20min,分离过滤后得到滤液e和滤渣b;

a4.将a3中滤液e在220℃条件下进行第二次微波醇解20min,然后进行分离获得澄清液,并将澄清液导入热水(100℃)中反复结晶纯化得到对苯二甲酸双羟丁酯,剩余溶液共沸减压蒸馏回收丁二醇;同时将a3中的滤渣b加入氯化锌溶液中进行浮选分离得到三氧化二锑和玻璃纤维,将玻璃纤维使用丙酮洗涤后回收。

39.对比例2一种阻燃聚酯的回收方法,包括以下步骤(如图1所示):s1.将废旧阻燃聚酯3进行粉碎处理,所得颗粒的平均粒径为10mm;s2.按重量份数计,取150份s1中破碎后的废旧阻燃聚酯3、150份乙二醇和0.75份醋酸锌加入微波反应装置中在195℃条件下进行微波醇解30min,分离过滤后得到滤液x和滤渣a;s3.将s2中滤液x在195℃条件下进行第二次微波醇解30min,然后进行分离获得澄清液,并将澄清液导入热水(100℃)中反复结晶纯化得到对苯二甲酸羟乙酯,剩余溶液共沸减压蒸馏回收乙二醇;s4.将s2中所述滤渣a采用乙醇清洗后加入靶向萃取剂(氯仿)中在50℃条件下进行萃取20min,分离纯化后即可获得阻燃剂(四溴双酚a)和不溶物m,并将不溶物m加入氨水中溶解,可溶物为三氧化二锑,不溶物为玻璃纤维,将玻璃纤维使用丙酮洗涤后回收。

40.按照上述阻燃聚酯回收方法所得产物的性能测试结果如表2所示。

41.表2 各实施例和对比例的测试结果本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。