1.本发明涉及高温防护涂层制备技术领域,具体而言,涉及镍基高温合金材料及其表面涂层的制备方法和应用。

背景技术:

2.镍基高温合金广泛应用于航空发动机和燃气轮机关键热端部件,但其al含量一般较低,不足以发生选择性氧化生成单一氧化铝膜,必须添加高温防护涂层以提高其抗高温氧化和热腐蚀性能。铂铝涂层又称为铂改性铝化物涂层,其铝含量高达20wt%~30wt%,铂的加入提高了氧化膜的粘附性,同时降低了s的有害影响,使涂层具有优异的抗高温氧化性能。因此,铂铝涂层广泛用作航空发动机和燃气轮机涡轮叶片的高温防护涂层。

3.传统的铂铝涂层主要包含β-(ni,pt)al相,部分还含有少量的ptal2相,这些相均较脆,其高温力学性能较差,裂纹容易在涂层中萌生扩展。此外,铂铝涂层与高温合金基体成分和结构相差较大,服役过程中,涂层与高温合金基体容易发生互扩散形成二次反应区,显著降低涡轮叶片的服役寿命。因此,亟需优化铂铝涂层的结构和成分,以提高涂层的高温力学性能、并降低涂层与高温合金基体的互扩散。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供镍基高温合金材料及其表面涂层的制备方法和应用。

6.本发明是这样实现的:

7.第一方面,本发明提供一种镍基高温合金材料表面涂层的制备方法,包括:

8.使铝均匀渗入镍基合金基体表面的镍铂复合涂层中形成初始γ/γ’双相铂铝涂层;

9.对初始γ/γ’双相铂铝涂层进行激光熔覆表面处理,使γ’相均匀分布在γ相中得到双相γ/γ’铂铝涂层;

10.对双相γ/γ’铂铝涂层进行时效热处理使双相γ/γ’铂铝涂层中γ’相生长至双相γ/γ’铂铝涂层的结构与镍基高温合金基体的结构相近。

11.在可选的实施方式中,镍基高温合金基体为多晶高温合金或单晶高温合金金。

12.在可选的实施方式中,时效热处理为两级,其中一级时效热处理温度为1100~1150℃,时间为1~6h;其中二级时效热处理温度为870~950℃,时间为2~24h;

13.优选地,升温速率小于或等于10℃/min。

14.在可选的实施方式中,使铝均匀渗入镍基合金基体表面的镍铂复合涂层中的方式为高温气相渗铝;

15.优选地,高温气相渗铝时,渗剂为质量比1:0.8~1.2的铁铝粉,活化剂为氯化铵,渗铝温度为1000~1100℃,时间为1~6h。

16.在可选的实施方式中,镍铂复合涂层的制备方法包括:

17.在镍基高温合金基体表面依次形成镍层和铂层得到初始涂层;

18.将初始涂层进行真空退火使铂分散至镍层中得到镍铂复合涂层;

19.优选地,镍层的厚度为5~35μm;铂层的厚度为2~8μm;

20.优选地,真空退火的方式为将第一初始涂层置于400~650℃下保温2~4h,然后升高温度至1000~1090℃保温1~5h;

21.更优选地,真空退火环境气压小于3

×

10-3

pa,升温速率大于或等于10℃/min。

22.在可选的实施方式中,在镍基高温合金基体表面形成镍层的方式为电镀;

23.优选地,电镀形成镍层的方式包括:

24.以镍基高温合金基体为阴极,以纯镍为阳极,通电后在镍基高温合金基体表面形成镍层;

25.更优选地,电镀的电镀液中含有180~220g/l硫酸镍、8~12g/l氯化镍和35~45g/l硼酸溶液以及0.1~0.6g/l十二烷基硫酸钠,电流密度为1~7a/dm2电镀温度为50~65℃。

26.在可选的实施方式中,在镍基高温合金基体表面形成铂层的方式为电镀;

27.优选地,电镀形成铂层的方式包括:

28.以表面覆盖有镍层的镍基高温合金基体为阴极,以纯铂为阳极,通电后在镍层表面形成铂层;

29.更优选地,电镀时电镀液为浓度5~15g/l磷酸氢根四氨合铂溶液,电镀温度为80~96℃,电镀电流为1~3a/dm2,ph值维持在8~10.5内;

30.更优选地,阳极为铂网。

31.在可选的实施方式中,激光熔覆的功率为100~800w,扫描速度为100~900mm/min。

32.第二方面,本发明提供一种镍基高温合金材料,采用如前述实施方式任一项的制备方法在镍基高温合金基体表面形成双相γ/γ’铂铝涂层得到。

33.第三方面,本发明提供如前述实施方式的制备方法或镍基高温合金材料在制造航空发动机和燃气轮机中的应用。

34.本发明具有以下有益效果:

35.上述设计得到的镍基高温合金材料表面涂层的制备方法,在镍基高温合金基体表面形成初始γ/γ’双相铂铝涂层,利用激光熔覆高温将初始γ/γ’双相铂铝涂层均匀化,自然冷却后获得γ’相在γ相中均匀分布的结构;随后,通过高温时效热处理,调整γ’相的尺寸;最终获得与高温合金基体相近的共格γ/γ’双相结构,从而显著提高涂层的高温力学性能并降低涂层与高温合金基体的互扩散。本发明制得的双相铂铝涂层具有低扩散的优点,并且其高温力学性显著优于传统的单相β相铂铝涂层。通过本技术提供的制备方法获得的覆盖有上述涂层的材料具有好的高温力学性能,上述方法或上述材料可应用于制造航空发动机和燃气轮机中。

附图说明

36.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

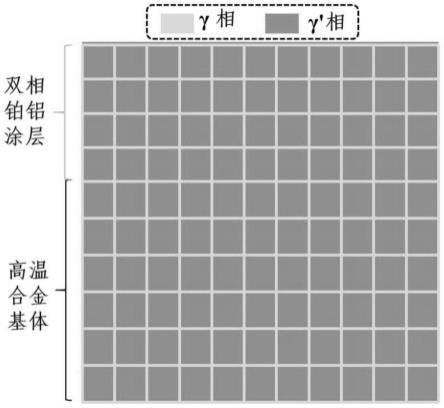

37.图1为在基体合金材料表面电镀镍层和铂层后的模拟截面示意图;

38.图2为气相渗铝后的初始双相铂铝涂层模拟截面示意图;

39.图3为激光熔覆处理后的双相铂铝涂层模拟截面示意图;

40.图4为时效热处理后最终获得的双相铂铝涂层模拟截面示意图。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

42.下面对本技术提供的镍基高温合金材料及其表面涂层的制备方法和应用进行具体描述。

43.本技术实施例提供的镍基高温合金材料表面涂层的制备方法,包括:

44.使铝均匀渗入镍基合金基体表面的镍铂复合涂层中形成初始γ/γ’双相铂铝涂层;

45.对初始γ/γ’双相铂铝涂层进行激光熔覆表面处理,使γ’相均匀分布在γ相中得到双相γ/γ’铂铝涂层;

46.对双相γ/γ’铂铝涂层进行时效热处理使双相γ/γ’铂铝涂层中γ’相生长至双相γ/γ’铂铝涂层的结构与镍基高温合金基体的结构相近。

47.本技术提供的制备方法,在镍基高温合金基体表面形成初始γ/γ’双相铂铝涂层,利用激光熔覆高温将初始γ/γ’双相铂铝涂层均匀化,自然冷却后获得γ’相在γ相中均匀分布的结构;随后,通过高温时效热处理,调整γ’相的尺寸;最终获得与高温合金基体相近的共格γ/γ’双相结构,从而显著提高涂层的高温力学性能并降低涂层与高温合金基体的互扩散。本发明制得的双相铂铝涂层具有低扩散的优点,并且其高温力学性显著优于传统的单相β相铂铝涂层。

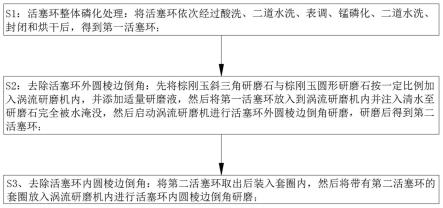

48.镍基高温合金材料表面涂层的制备方法,具体为:

49.s1、基体预处理

50.对高温合金进行研磨后喷砂以去除镍基高温合金基体表面的氧化层,然后进行超声清洗去油。

51.具体可以是:表面处理方法:用金刚石砂纸对高温合金研磨后及进行湿喷砂,湿喷砂后保证样品表面粗糙度在2~4ra以提高涂层的附着力,随后采用碱洗、去离子水超声清洗去除样品表面污油。

52.具体地,镍基高温合金基体为多晶高温合金或单晶高温合金金。

53.s2、镍层的制备

54.以镍基高温合金基体为阴极,以纯镍板为阳极,通电后在镍基高温合金基体表面形成镍层。

55.采用电镀的方式形成镍层,涂层的厚度可控。

56.优选地,为保证沉积得到涂层致密,性能稳定的镍层,电镀的电镀液中含有180~

220g/l硫酸镍、8~12g/l氯化镍和35~45g/l硼酸溶液以及0.1~0.6g/l十二烷基硫酸钠,电流密度为1~7a/dm2电镀温度为50~65℃。

57.进一步地,形成的镍层厚度为5~35μm。

58.s3、铂层的制备

59.以表面覆盖有镍层的镍基高温合金基体为阴极,以纯铂为阳极,通电后在镍层表面形成铂层从而在镍基高温合金基体表面形成初始涂层,如图1所示。

60.需特别注意电镀镍的样品需清洗干净后镀铂。

61.采用电镀的方式形成铂层,涂层厚度可控。

62.优选地,为保证沉积得到涂层致密,性能稳定的铂层,电镀时电镀液为浓度5~15g/l磷酸氢根四氨合铂溶液,电镀温度为80~96℃,电镀电流为1~3a/dm2,ph值维持在8~10.5内;

63.优选地,阳极为铂网。

64.进一步地,形成的铂层厚度为2~8μm。

65.s4、真空退火

66.将初始涂层进行真空退火使铂分散至镍层中得到镍铂复合涂层。

67.优选地,真空退火的方式为将第一初始涂层置于真空炉内,于400~650℃下保温2~4h以去除电镀应力,然后升高温度至1000~1090℃保温1~5h,以使铂充分扩散降低样品表面的铂的浓度。

68.优选地,为保证得到的镍铂复合涂层的均匀性并防止氧化,真空退火环境气压小于3

×

10-3

pa,升温速率小于或等于10℃/min。特别注意,加热阶段炉内真空度会降低,因此加热前需要抽至较低的真空度。

69.s5、渗铝

70.采用高温渗铝的方式使铝渗入镍铂复合涂层中,如图2所示;

71.优选地,为保障得到性能好的复合涂层,高温气相渗铝时,渗剂为质量比1:0.8~1.2(一般为1:1)的铁铝粉,活化剂为氯化铵,渗铝温度为1000~1100℃,时间为1~6h。

72.需要注意的是,在上述温度和时间下渗铝,可有效避免生成脆性相。

73.采用高温渗铝的方式使铝渗入镍铂复合涂层中,入渗量可控。

74.s6、激光熔覆表面处理

75.将初始双相铂铝涂层进行表面激光熔覆处理,高温下使得γ/γ’双相转变为γ相,并进行适当的元素均匀化;自然冷却后,获得γ’相在γ相均匀分布的双相γ/γ’铂铝涂层,如图3所示。

76.优选地,为实现γ’相在γ相中均匀分布,激光熔覆表面处理时功率为100~800w,扫描速度为100~900mm/min。

77.s7、时效热处理

78.将涂层样品封管处理后在马弗炉中进行两级时效热处理,升温速率小于或等于10℃/min,一级时效热处理温度为1100~1150℃,时间为1~6h,空冷;二级时效热处理为温度为870~950℃,时间为2~24h,空冷。从而调整γ’相的尺寸,获得与镍基高温合金基体结构相近的双相铂铝涂层,如图4所示。

79.特别注意,真空封管先抽真空低于5

×

10-3

pa,随后充入氩气保护,防止涂层在时效

热处理过程中氧化。

80.本技术实施例提供的镍基高温合金材料,采用本技术实施例提供的制备方法在镍基高温合金基体表面形成双相γ/γ’铂铝涂层得到。

81.本技术实施例提供上述制备方法或镍基高温合金材料在制造航空发动机和燃气轮机中的应用。

82.具体例如:

83.在航空发动机或燃气轮机表面按照上述的制备方法制造双相γ/γ’铂铝涂层;或者将按照上述的制备方法制造得到的镍基高温合金材料用于制造航空发动机或燃气轮机。

84.以下结合实施例对本发明的特征和性能作进一步的详细描述。

85.实施例1

86.(1)表面处理方法:用sic砂纸对单晶镍基高温合金金基体(dd5)研磨后进行湿喷砂,湿喷砂后保证样品表面粗糙度在2~4ra,随后采用碱洗、去离子水超声清洗去除样品表面污油。

87.(2)高温合金基体进行电镀ni:以纯镍板为阳极,电镀液中含有200g/l六水硫酸镍、10g/l氯化镍、40g/l硼酸、0.2十二烷基硫酸钠,将电镀槽进行油浴加热,电镀温度为55℃,电流密度为5a/dm2,电镀ni层厚度为20μm;

88.(3)在ni镀层上电镀pt:以铂网为阳极,电镀液为浓度5g/l的磷酸氢根四氨合铂,将电镀槽进行油浴加热,电镀温度为90℃,ph值为维持在8~10.5之间,电镀电流密度为1a/dm2,电镀pt层厚度为2μm。

89.(4)将电镀后的样品进行真空退火:真空炉内的气压小于3

×

10-3

pa,升温速率为10℃/min,先升高到400℃保温4h,随后继续加热至1000℃保温4h。

90.(5)气相渗铝:进行高温气相渗铝,渗剂为铁铝粉,活化剂为氯化铵,渗铝温度为1060℃,时间为2h,获得初始γ/γ’双相铂铝涂层。

91.(6)激光熔覆表面处理:将初始双相铂铝涂层进行表面激光熔覆,高温下使得γ/γ’双相转变为γ相,并进行适当的元素均匀化;自然冷却后,获得γ’相在γ相均匀分布的双相γ/γ’铂铝涂层;激光熔覆功率为100w,扫描速度为100mm/min。

92.(7)时效热处理:将涂层样品封管处理后在马弗炉中进行时效热处理,升温速率为8℃/min,一级时效热处理温度为1100℃、时间为3h、空冷,二级时效热处理温度为900℃、时间为8h、空冷,从而调整γ’相的尺寸,获得与高温合金基体结构相近的双相铂铝涂层。

93.实施例2

94.本实施例与实施例1基本相同,不同之处仅在于:镍基高温合金基体为多晶高温合金dz40m。

95.实施例3

96.(1)表面处理方法:用sic砂纸对单晶高温合金金基体(dd5)研磨后进行湿喷砂,湿喷砂后保证样品表面粗糙度在2~4ra,随后采用碱洗、去离子水超声清洗去除样品表面污油。

97.(2)高温合金基体进行电镀ni:以纯镍板为阳极,电镀液中含有200g/l六水硫酸镍、10g/l氯化镍、40g/l硼酸、0.1g/l十二烷基硫酸钠,将电镀槽进行油浴加热,电镀温度为50℃,电流密度为3a/dm2,电镀ni层厚度为5μm;

98.(3)在ni镀层上电镀pt:以铂网为阳极,电镀液为浓度15g/l的磷酸氢根四氨合铂,将电镀槽进行油浴加热,电镀温度为96℃,ph值为维持在8~10.5之间,电镀电流密度为3a/dm2,电镀pt层厚度为1μm。

99.(4)将电镀后的样品进行真空退火:真空炉内的气压小于3

×

10-3

pa,升温速率为5℃/min,先升高到650℃保温2h,随后继续加热至1050℃保温1h。

100.(5)气相渗铝:进行高温气相渗铝,渗剂为铁铝粉,活化剂为氯化铵,渗铝温度为1100℃,时间为1h,获得初始γ/γ’双相铂铝涂层。

101.(6)激光熔覆表面处理:将初始双相铂铝涂层进行表面激光熔覆,高温下使得γ/γ’双相转变为γ相,并进行适当的元素均匀化;自然冷却后,获得γ’相在γ相均匀分布的双相γ/γ’铂铝涂层;激光熔覆功率为100w,扫描速度为100mm/min。

102.(7)时效热处理:将涂层样品封管处理后在马弗炉中进行时效热处理,升温速率为5℃/min,一级时效热处理温度为1150℃、时间为1h、空冷,二级时效热处理温度为950℃、时间为2h、空冷,从而调整γ’相的尺寸,获得与高温合金基体结构相近的双相铂铝涂层。

103.实施例4

104.(1)表面处理方法:用sic砂纸对单晶镍基高温合金金基体dd5研磨后进行湿喷砂,湿喷砂后保证样品表面粗糙度在2~4ra,随后采用碱洗、去离子水超声清洗去除样品表面污油。

105.(2)高温合金基体进行电镀ni:以纯镍板为阳极,电镀液中含有200g/l六水硫酸镍、10g/l氯化镍、40g/l硼酸、0.6g/l十二烷基硫酸钠,将电镀槽进行油浴加热,电镀温度为65℃,电流密度为7a/dm2,电镀ni层厚度为35μm;

106.(3)在ni镀层上电镀pt:以铂网为阳极,电镀液为浓度5g/l的磷酸氢根四氨合铂,将电镀槽进行油浴加热,电镀温度为80℃,ph值为维持在8~10.5之间,电镀电流密度为1a/dm2,电镀pt层厚度为8μm。

107.(4)将电镀后的样品进行真空退火:真空炉内的气压小于3

×

10-3

pa,升温速率为6℃/min,先升高到500℃保温2h,随后继续加热至1000℃保温1h。

108.(5)气相渗铝:进行高温气相渗铝,渗剂为铁铝粉,活化剂为氯化铵,渗铝温度为1000℃,时间为6h,获得初始γ/γ’双相铂铝涂层。

109.(6)激光熔覆表面处理:将初始双相铂铝涂层进行表面激光熔覆,高温下使得γ/γ’双相转变为γ相,并进行适当的元素均匀化;自然冷却后,获得γ’相在γ相均匀分布的双相γ/γ’铂铝涂层;激光熔覆功率为100w,扫描速度为100mm/min。

110.(7)时效热处理:将涂层样品封管处理后在马弗炉中进行时效热处理,升温速率为10℃/min,一级时效热处理温度为1100℃、时间为6h、空冷,二级时效热处理温度为870℃、时间为24h、空冷,从而调整γ’相的尺寸,获得与高温合金基体结构相近的双相铂铝涂层。

111.实施例5

112.本实施例与实施例1基本相同,不同之处仅在于:一级时效热处理温度为1250℃,二级时效热处理温度为1000℃。

113.实施例6

114.本实施例与实施例1基本相同,不同之处仅在于:一级时效热处理温度为1000℃,二级时效热处理温度为800℃。

115.对比例

116.本对比例提供的材料与实施例1基本相同,不同之处仅在于基体材料表面的涂层为厚度相同的单相β相铂铝涂层。

117.实验例1

118.测试实施例1-6和对比例制得的材料表面的涂层的硬度及弹性模量,测试方法为采用纳米压痕法,以未设置涂层的合金基体作为对比,将测试结果记录至下表中。

119.表1各实验组涂层性能测试结果

[0120][0121]

涂层与基体力学性能越接近,则涂层与基体匹配性高,从而能有效避免涂层/基体服役过程由于高温变形不同步引起的裂纹萌生扩展,进而保证涂层具有较长的服役寿命。从上表看出,本技术实施例提供的制备方法制得的涂层均具有较好的性能,特别是实施例1-4的涂层性能明显更好,其弹性模量、硬度均与基体更接近。将实施例5、6与实施例1对比,实施例5、6的涂层性能相对于实施例1与基体相差更大,说明在合适温度下进行时效热处理能形成与镍基高温合金基体结构更相近的双相铂铝涂层,从而使得涂覆涂层的材料性能更好。将实施例1与对比例对比,实施例1的弹性模量和硬度与基体合金更接近,而对比例涂层与基体合金性能相差较大,说明本技术涂层的制备方法在镍基高温合金表面制得的涂层的相较于现有的β相铂铝涂层具有更好的力学性能。

[0122]

综上,本技术提供的镍基高温合金材料表面涂层的制备方法,在镍基高温合金基体表面形成初始γ/γ’双相铂铝涂层,利用激光熔覆高温将初始γ/γ’双相铂铝涂层均匀化,自然冷却后获得γ’相在γ相中均匀分布的结构;随后,通过高温时效热处理,调整γ’相的尺寸;最终获得与高温合金基体相近的共格γ/γ’双相结构,从而显著提高涂层的高温力学性能并降低涂层与高温合金基体的互扩散。本发明制得的双相铂铝涂层具有低扩散的优点,并且其高温力学性显著优于传统的单相β相铂铝涂层。

[0123]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。