1.本发明属于铝锰合金技术领域,具体涉及一种耐腐蚀铝锰合金桥架的生产工艺。

背景技术:

[0002] 铝锰合金具有良好的抗蚀性和可焊性,且其合金镀层出色的耐蚀性和装饰性引起了广泛关注。目前,国内外已在航天工业和汽车制造业上开始批量应用铝基复合材料,且拥有相当规模据现在已有的装备及技术工艺流程来看,生产铝锰合金时锰元素的加入方法有:一是在铝铸造过程中加入75%锰剂,锰剂通过燃烧进入熔体。二是铸造过程中加入铝锰中间合金,通过对掺法形成铝锰合金。第一种方法,其优点为偏析较小、熔体温度波动小、成分控制容易等;缺点为成本较高、生产周期长、存在轻度的污染等。中国专利cn201710564808.6公开了一种铝合金冶炼用锰剂及其制备方法,目前,普通的铝合金冶炼 用的添加剂在加入冶炼容器中时会产生大量的有毒气体,如二氧化硫、一氧化氮、一氧化碳 等等,对工作人员的身体健康会造成极大的损害,并且,这些普通添加剂冶炼出来的铝合金 质量都比较差,纯度不高,参杂着较多的无用杂质,使铝合金成品达不到使用的性能,产出的残次品率较大,这大大降低铝合金成品的质量。第二种方法,是问题最多的一种方法。主要为成本高、成分控制难度大、偏析大、熔体温度波动大导致工艺参数控制困难等问题。电缆桥架的两个重要指标:电缆桥架的承载能力和电缆桥架应能适应不同的环境要求和有较长的使用寿命。首先,从桥架的承载能力方面考虑。降低桥架的成本,首先就是降低所用板材的厚度,如何使电缆桥架选用低厚度板材满足原有承载能力要求,或选用原有厚度板材满足更高承载能力要求将是解决这个问题的关键。而现有的钢桥架重量较重,且不耐腐蚀。本领域技术人员亟待开发出一种耐腐蚀铝锰合金桥架的生产工艺以满足现有的应用市场和性能需求。

技术实现要素:

[0003]

有鉴于此,本发明提供一种耐腐蚀铝锰合金桥架的生产工艺。

[0004]

一种耐腐蚀铝锰合金桥架的生产工艺,包括以下步骤:第一步、熔炼:熔化是指将外购成品铝锭、锰铁添加剂及回炉边角料投入熔铝炉熔化,从固态转变为液态的过程,加料时先加角料,将炉底均匀地铺上一层边角料后,再加铝锭,点火燃烧,待形成铝液后,搅拌10分钟,然后再继续加热,至铝液温度为730~750℃时加入锰铁添加剂,静置15分钟,搅拌10分钟,然后进行二次加料,二次加料应先加小规格边角料,使其在铝液中迅速烫化,以便减少烧损,其中锰铁添加剂为资源锰铁femn68c7.0或或femn68c8.0,化学成分应符合以下要求:mn:65.0-72%,p≤0.4%,s≤0.03%,铝液出炉温度700~750℃,炉腔最高温度为1100℃,熔炼时间5~6h;桥架是一个支撑和放电缆的支架,托盘式电缆桥架是石油、化工、轻工、电讯等方面应用最广泛的一种.用于动力电缆的安装,也适合于控制电缆的敷设。

[0005]

第二步、精炼扒渣浇铸:全部熔化后,停火打开炉门,将炉内表面铝渣扒除干净,搅

拌均匀,测量温度,当温度为710℃~720℃时加入精炼剂并开始精炼,精炼时使用氩气将山西凯翔威kww-103精炼剂经精炼管喷入铝液内部,喷吹压力150~160mpa,精炼管在铝液底部和中部及四周均匀移动,确保液面溅起高度不超过180mm,精炼后扒渣干净喂入al-5ti-b细化线材,进行取样,根据检测结果进行合金配比,配比后再次进行电磁搅拌,浇铸温度是生产出优质铝合金板的重要因素,温度过低,易产生夹渣、针孔等铸造缺陷,温度过高,易产生晶粒粗大、羽毛晶等铸造缺陷。生产过程中充分预热,烘干流槽、分流盘等浇铸系统,防止水分与铝液反应造成吸氢;铸造中,尽可能的避免铝液的紊流和翻卷,不要轻易用工具搅动流槽及分流盘中的铝液,让铝液在表面氧化膜的保护下平稳流入结晶器内进行结晶。结晶器是一种槽型容器,器壁设有夹套或器内装有蛇管,用以冷却槽内的铝液。在结晶器的作用下,可使得铝液逐渐冷却形成铸锭,结晶器冷却为间接冷却;经结晶器成型并在表层凝固后的铝铝金板进入冷却水池进一步冷却形成产品铝合金板,分流盘尾端铝液温度680~710℃;水压:0.1~0.3mpa,进水水温20~40℃,出水水温40~60℃,尽量保证水温恒定,铸造速度125~135mm/min;采用喂丝机向流槽内连续加入比炉内直接加入有如下优点:接触时间短,细化效果好;连续加入,确保质量始终均匀,可手动调节电机的送料速度,控制加入量,使用方便,可实现细化处理自动化。

[0006]

第三步、使用中断锯将浇铸好的铝合金板锯切;第四步、热轧将锯切好的铝板置入加热炉内加热至轧制所需温度480~500℃,加热炉采用天然气为燃料,加热完成后再将坯料通过传送装置输送至轧机轧辊内轧制;第六步、水冷轧制后铝板温度较高,需通过冷却水池进行水冷,冷却水循环使用,其中0.4~0.55wt%乳化液sts-22、温度50~60℃;第七步、成品锯切根据客户要求,使用成品锯将热轧水冷后的铝板锯切成所需规格尺寸;第八步、平整使用平板机对成品锯切后的铝板进行平整,以获得所需平整度的铝板、第九步、时效将平整后的铝板置入时效炉内进行时效处理,以消除铝板内应力,提高铝板硬度,热处理目的是降低硬度,改善磨削加工性;消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷;第十步、切削铣孔组装主要使用制动端面机铣床、钻床等设备进行组角铣孔精加工处理,切削加工主要使用数控车床、数控加工中心设备对锯切后的模具钢进行切削加工,以获得所需形状的半成品。使用手工工具,人工对组角铣孔好工件进行组装后涂覆koflux-class

ⅱ‑

2氟碳树脂涂料,压缩空气压力:6~7kg/cm2,静电高压60~90kv,静电电流10~20μa、流速压力0.30-0.55mpa、雾化压力0.30~0.45mpa、清枪压力0.5mpa、供粉桶流化压力0.04~0.10mpa、喷枪口至工件的距离150~300mm、输送链速度4.5~5.5m/min,180℃烘烤1h,以获得所需桥架。

[0007]

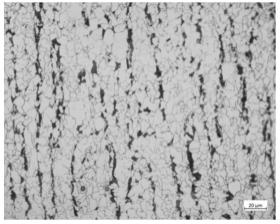

本发明的有益效果:本发明采用辅助机械搅拌和氩气喷吹精炼剂、喂入细化剂技术,对处理工艺进行优化,细化剂tib2偏聚显著降低,合金熔体的流动性明显提高,合金的细化效果明显改善al-5ti-b喂入细化提高铝合金的强度和韧性,清理柱状晶和羽毛状晶。减少内部缩孔、缩松、气孔、热裂和偏析倾向,改善铝锰合金的内在质量,提高铝制品的延展性,为铸造后续机加工中的塑性变形提供条件,减少加工过程中的表面缺陷,改善表面质量,mn含量较高,改善铝锰合金的粗大、硬脆的al6mn化合物,力学性能和塑性得到改善,细化再结晶晶粒进而保证合金的机械性能和加工工艺性能。

[0008]

本发明相比现有技术具有如下优点:本发明公开的耐腐蚀铝锰合金桥架的生产工艺,al-mn合金具有高强度,而且有良好的塑性和工艺性能,桥架具有荷载能力大、重量轻等特点抗腐蚀,铝合金密度低,但强度比较高,塑性好,可以增加合金的固溶强化性。严格控制浇铸工艺,细化再结晶晶粒,抑制锰造成的晶内偏析,具有较高的强度和优良的耐蚀性,强度高,使用寿命长,可在海洋盐雾腐蚀性环境场所使用。

具体实施方式

[0009]

实施例1第一步熔炼:将外购成品铝锭、锰铁添加剂及回炉边角料投入熔铝炉熔化,加料时先加边角料,将炉底均匀地铺上一层边角料后,再加邹平宏桥al99.70铝锭,点火加热,待形成铝液后,搅拌10分钟,然后再继续加热,至铝液温度为750℃时加入锰铁添加剂,静置15分钟,搅拌10分钟,然后进行二次加料,二次加料应先加小规格边角料,使其在铝液中迅速烫化,以便减少烧损,其中运城东方资源锰铁femn68c7.0,化学成分应符合以下要求:mn:65.0-72%,c≤7.0% ,p≤0.4%,s≤0.03%,铝液出炉温度750℃,炉腔最高温度为1100℃,熔炼时间6h;第二步、精炼扒渣浇铸:全部熔化后,停火打开炉门,将炉内表面铝渣扒除干净,搅拌均匀,测量温度,当温度为720℃时加入精炼剂并开始精炼,精炼时使用氩气将山西凯翔威kww-103精炼剂经精炼管喷入铝液内部,精炼管在铝液底部和中部及四周均匀移动,确保液面溅起高度不超过180mm,精炼后扒渣干净喂入直径9mm、185g/米河北峰越al-5ti-b细化线材、tial4.5-5.5%、b0.8-1.2%、fe≦0.30%、si≦0.20%、v≦0.10%,喂入速度5m/s进行取样,根据检测结果进行合金配比,配比后再次进行电磁搅拌,分流盘尾端铝液温度710℃;水压:0.3mpa,进水水温40℃,出水水温60℃,尽量保证水温恒定,铸造速度135mm/min,第三步、使用中断锯将浇铸好的铝合金板锯切成所需规格尺寸;第五步、热轧将锯切好的铝板置入加热炉内加热至轧制所需温度500℃,加热炉采用天然气为燃料,加热完成后再将坯料通过传送装置输送至轧机轧辊内轧制;第六步、水冷轧制后铝板温度较高,需通过冷却水池进行水冷,冷却水循环使用,其中0.4wt%乳化液sts-22、温度60℃;第七步、成品锯切根据客户要求,使用成品锯将热轧水冷后的铝板锯切成所需规格尺寸;第八步、平整使用平板机对成品锯切后的铝板进行平整,以获得所需平整度的铝板、第九步、时效将平整后的铝板置入时效炉内进行时效处理,温度420℃时间1h;第十步、切削铣孔组装主要使用制动端面机铣床、钻床等设备进行组角铣孔精加工处理,切削加工主要使用数控车床、数控加工中心设备对锯切后的模具钢进行切削加工,以获得所需形状的半成品。使用手工工具,人工对组角铣孔好工件进行组装后涂覆koflux-class

ⅱ‑

2氟碳树脂涂料,压缩空气压力:7kg/cm2,静电高压90kv,静电电流20μa、流速压力0.55mpa、雾化压力0.45mpa、清枪压力0.5mpa、供粉桶流化压力0.10mpa、喷枪口至工件的距离300mm、输送链速度5.5m/min,180℃烘烤1h,以获得所需桥架。

[0010]

得边高为100mm,宽度为400mm、长度2000mm的托盘式铝锰合金桥架,得边高为100mm,宽度为400mm、长度2000mm的托盘式铝锰合金桥架,其中mn含1.7%,cu0.20%,mg0.04%,fe0.6%,si0.5%,zn0.07%,ti0.13%,其余杂质单个≤0.05,合计≤0.10,铝余量。

[0011]

桥架产品性能:桥架外部光滑、平整,无划痕,内部无锐边、毛刺或损伤电缆绝缘的

凸出部分,在下列条件下应能正常使用:温度-30℃~ 55℃;相对湿度 <95%;海拔高度不超过3000m;具有海洋盐雾腐蚀性环境场所。 桥架平面度允差每米小于4mm。保护电路连续性桥架系统应有可靠地电气连接并良好接地,在有跨接点处连接电阻应≤50mω,无接点处连接电阻应≤5mω/m。

[0012]

实施例2第一步熔炼:加料时先回炉加角料,将炉底均匀地铺上一层边角料后,再加铝锭,点火加热,待形成铝液后,搅拌10分钟,然后再继续加热,至铝液温度为730℃时加入锰铁添加剂,静置15分钟,搅拌10分钟,然后进行二次加料,二次加料应先加小规格边角料,使其在铝液中迅速烫化,以便减少烧损,其中运城东方资源锰铁femn68c7.0,化学成分应符合以下要求:mn:68%,c7.0% ,p≤0.4%,s≤0.03%,铝液出炉温度700℃,炉腔最高温度为1100℃,熔炼时间5h;第二步、全部熔化后,停火打开炉门,将炉内表面铝渣扒除干净,搅拌均匀,测量温度,当温度为710℃℃时加入精炼剂并开始精炼,精炼时使用氩气将山西凯翔威kww-103精炼剂经精炼管喷入铝液内部,精炼管在铝液底部和中部及四周均匀移动,确保液面溅起高度不超过180mm,精炼后扒渣干净喂入直径10mm、195g/米al-5ti-b细化线材、喂入速度5m/s,进行取样,根据检测结果进行合金配比,配比后再次进行电磁搅拌,分流盘尾端铝液温度710℃;水压:0.1mpa,进水水温20℃,出水水温40℃,铸造速度135mm/min,第三步、使用中断锯将浇铸好的铝合金板锯切成所需规格尺寸;第五步、热轧将锯切好的铝板置入加热炉内加热至轧制所需温度480℃,加热炉采用天然气为燃料,加热完成后再将坯料通过传送装置输送至轧机轧辊内轧制;第六步、水冷轧制后铝板温度较高,需通过冷却水池进行水冷,冷却水循环使用,其中0.5wt%乳化液sts-22溶液、温度60℃;第七步、成品锯切根据客户要求,使用成品锯将热轧水冷后的铝板锯切成所需规格尺寸;第八步、平整使用平板机对成品锯切后的铝板进行平整,以获得所需平整度的铝板、第九步、时效将平整后的铝板置入时效炉内进行时效处理,温度420℃时间1h,空冷;第十步、切削铣孔组装主要使用制动端面机铣床、钻床等设备进行组角铣孔精加工处理,切削加工主要使用数控车床、数控加工中心设备对锯切后的模具钢进行切削加工,以获得所需形状的半成品。使用手工工具,人工对组角铣孔好工件进行组装后涂覆koflux-class

ⅱ‑

2氟碳树脂涂料,压缩空气压力:6kg/cm2,静电高压60kv,静电电流10μa、流速压力0.30mpa、雾化压力0.30mpa、清枪压力0.5mpa、供粉桶流化压力0.04mpa、喷枪口至工件的距离150mm、输送链速度4.5m/min,180℃烘烤1h,以获得所需桥架。

[0013]

得边高为100mm,宽度为400mm、长度2000mm的托盘式铝锰合金桥架,其中mn含1.8%,cu0.20%,mg0.05%,fe0.6%,si0.5%,zn0.08%,ti0.14%,其余杂质:单个≤0.05%,合计≤0.10,铝余量。

[0014]

桥架产品性能:桥架外部光滑、平整,无划痕,内部无锐边、毛刺或损伤电缆绝缘的凸出部分,在下列条件下应能正常使用:温度-30℃~ 55℃;相对湿度 <95%;海拔高度不超过3000m;具有海洋盐雾腐蚀性环境场所。桥架平面度允差每米小于4mm。保护电路连续性桥架系统应有可靠地电气连接并良好接地,在有跨接点处连接电阻应≤50mω,无接点处连接电阻应≤5mω/m。

[0015]

对实施例1~2的桥架用铝锰合金材料进行物理和化学性能检测,检测结果分别见表1和表2

表1实施例1~2的桥架用铝锰合金材料物理性能检测结果表2实施例1~2的桥架用铝锰合金材料化学性能检测结果注:氟碳树脂涂料符合hg/t 3792的规定,护电路连续性包括两个直线段和与之配套的连接板及连接螺栓和一组跨接导线。将被试样品清洗干净,不得带有油污,并安装好附件,采用空载电压不超过12v、额定频率为50hz至60hz的接地电阻测试仪试验。在样品上通以25aa的交流电,布置测量距离连接板各端50mm处a、b之间的电压降,然后再测无接点处cd500mm之间的电压降。根据电流和电压降计算阻抗值。防护层厚度测定按gb/t 4957有关规定执行;护层附着力按gb/t 9286规定进行检测。防护层耐冲击试验按gb/t 1732规定进行。中性盐雾试验、交变湿热试验、紫外线冷凝试验、低温试验按jb/t6743规定进行。耐酸性、耐碱性试验按gb/t 9274中浸泡法规定进行。载荷试验桥架在额定载荷下的挠度值按附录a(规范性附录)进行测定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。