1.本发明属于高分子材料领域,涉及自粘性薄膜材料及其制备方法,特别涉及一种完全生物降解自粘性薄膜材料及其制备方法。

背景技术:

2.自粘性薄膜,包括缠绕膜、保鲜膜、保护膜等,国内外都是以pe、pp、pvc等传统塑料为基材,本身不能生物降解,其使用后被弃置到自然环境中需要一百到几百年时间才能降解消失掉,是造成严重的环境污染来源之一。自粘性薄膜良好的粘性使物品外表面与包装薄膜层粘在一起以固定、包裹物品。自粘性薄膜其粘性的获取主要有两种方式:第一种方式是在高聚物里添加pib(聚异丁烯)或其母料;另一种方式是掺混eva(乙烯-醋酸乙烯共聚物)、茂金属聚烯烃等。目前粘性获取方式以添加pib为主。然而,pib、eva、茂金属聚烯烃均为不能生物降解的物质,其pib受温度影响,气温高时粘性强;气温低时不太粘,经拉伸后粘性大大降低。随着全球各国对塑料污染问题的重视,市场上亟需一种能够完全生物降解的粘性薄膜材料。

3.中国发明专利cn202111084268.4公布了一种新型生物可降解缠绕膜专用料及其制备方法,其选用增粘树脂为甘油、聚异丁烯中的一种或两种。甘油是一种很容易析出的增塑剂,本身没有增粘效果;聚异丁烯是最常用的自粘性薄膜增粘树脂,但聚异丁烯是烯烃聚合物,并不能生物降解。此外,该发明专利在添加了1%以上的聚异丁烯后就导致其整体配方不能满足中国以及美国、欧盟等的生物降解材料标准,例如不满足中国标准gb/t 41010-2021《生物降解塑料与制品降解性能及标识要求》。

4.市场上目前没有一种完全生物降解的自粘性薄膜及其材料,最重要的原因在于没有寻找到能够完全生物降解的增粘体系。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种完全生物降解自粘性薄膜材料。本发明薄膜材料在降解性能以及拉伸强度、粘性均产生了很好的效果,能够满足使用要求,优于行业标准。

6.本发明的目的之二在于提供一种完全生物降解自粘性薄膜材料的制备方法。本工艺制得的薄膜材料在降解性能以及拉伸强度、粘性均产生了很好的效果,能够满足使用要求,优于行业标准,工艺操作简单,条件可控,适合工业规模化生产。

7.本发明的目的之一采用如下技术方案实现:一种完全生物降解自粘性薄膜材料,由如下重量份数计的组分制备而成:70-95份pbat、pha、pcl的一种或两种以上的混合物、0-20份pla、1-5份生物降解渗透液、1-5份生物降解增粘树脂、0.1-2份抗氧剂。

8.进一步地,所述的完全生物降解自粘性薄膜材料由如下重量份数计的组分制备而成:80-95份pbat、pha、pcl的一种或两种以上的混合物、3-15份pla、2-4份生物降解渗透液、2-4份生物降解增粘树脂、0.2-1份抗氧剂。

9.进一步地,所述生物降解渗透液选自环氧乙酰亚麻油酸甲酯、环氧大豆油、环氧蚕蛹油酸丁酯、环氧糠油酸丁酯、9,10-环氧硬脂酸辛酯、环氧大豆油酸辛酯、乙酰柠檬酸三乙酯、柠檬酸三辛酯、柠檬酸三丁酯、乙酰柠檬酸三丁酯、乙酰柠檬酸三辛酯中的一种或者两种以上的混合物。

10.进一步地,所述生物降解增粘树脂选自松香、聚合松香、歧化松香、松香乙二醇酯、松香甘油酯、松香季戊四醇酯、萜烯树脂、聚合萜烯、萜烯-苯乙烯树脂中的一种或者两种以上的混合物。

11.进一步地,所述抗氧剂选自抗氧剂1010、抗氧剂168、抗氧剂264中的一种或者两种以上的混合物。

12.本发明的目的之二采用如下技术方案实现:一种完全生物降解自粘性薄膜材料的制备方法,包括如下步骤:

13.1)将用配方量的pbat、pha、pcl、pla、生物降解增粘树脂、抗氧剂加入高混机中,混合上述配料,得到固体料;

14.2)然后将步骤1)混合的固体料加入改性用的双螺杆设备的进料料斗中;将配方量的生物降解渗透液从双螺杆设备侧面的液体加注设备喂入;

15.3)控制双螺杆的温度,步骤2)的材料经模头挤出后拉条、冷却、造粒、包装,得到粒料;

16.4)将步骤3)得到的粒料送入流延机流延成膜,得到完全生物降解自粘性薄膜材料。

17.进一步地,所述的完全生物降解自粘性薄膜材料由如下重量份数计的组分制备而成:70-95份pbat、pha、pcl的一种或两种以上的混合物、0-20份pla、1-5份生物降解渗透液、1-5份生物降解增粘树脂、0.1-2份抗氧剂。

18.进一步地,在步骤1)中,高混机的混合速度为100-600转/分钟,混合时间为1-5分钟。

19.进一步地,在步骤3)中,控制双螺杆的温度为130-180℃。

20.进一步地,在步骤4)中,所述流延机的螺杆设定在140-170℃,且逐步升高,模头温度150-170℃。

21.相比现有技术,本发明的有益效果在于:

22.本发明专利创新之处在于发明了一种全新的生物降解体系,即生物降解渗透液与生物降解增粘树脂的组合。增粘树脂常用于胶粘剂和油墨领域,用于提高胶粘剂或油墨涂层与基材之间的粘接强度,一般在胶粘剂或油墨中的添加比例在20%以上。但缠绕膜、保鲜膜及保护膜要求对基材或自身的剥离强度和剪切强度都比较低,所以添加增粘树脂比例要显著减少,经研究,一般控制在质量百分数在5%以下。同时,保护膜、保鲜膜和缠绕膜通常在常温下以固体形式来粘贴固体,需要让薄膜的表面在常温下保持粘性,本发明通过同时在膜材中添加可降解的液态渗透剂和增粘树脂,利用小分子物质液体渗透液渗出至薄膜表面同时带出部分增粘树脂,使得增粘树脂与渗透液的混合物在膜材的表面形成优异粘性,同时也达到完全生物降解的要求。

具体实施方式

23.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

24.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

25.一种完全生物降解自粘性薄膜材料,用于生产生物降解缠绕膜、保鲜膜或保护膜,其由如下重量份数计的组分制备而成:70-95份pbat(己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物)、pha(聚羟基脂肪酸酯)、pcl(聚己内酯)的一种或两种以上的混合物、0-20份pla(聚乳酸)、1-5份生物降解渗透液、1-5份生物降解增粘树脂、0.1-2份抗氧剂。

26.作为进一步的实施方式,所述的完全生物降解自粘性薄膜材料由如下重量份数计的组分制备而成:80-95份pbat、pha、pcl的一种或两种以上的混合物、3-15份pla、2-4份生物降解渗透液、2-4份生物降解增粘树脂、0.2-1份抗氧剂。

27.本发明所选的生物降解材料pbat(聚己二酸/对苯二甲酸丁二醇酯)、pha(聚羟基烷酸酯)和pcl(聚己内酯)均为已经商业化的软性生物降解塑料,适合薄膜应用。但由于以上各材料的拉伸强度、老化速度以及耐热性不同,针对应用要求的差异要对这三种塑料进行合理选择或组合。而pla(聚乳酸)是硬性生物降解塑料,其拉伸强度显著高于pbat、pha和pcl,添加一定比例的pla有助于提高自粘性生物降解薄膜的拉伸强度。

28.本发明专利创新之处在于发明了一种全新的生物降解体系,即生物降解渗透液与生物降解增粘树脂的组合。增粘树脂常用于胶粘剂和油墨领域,用于提高胶粘剂或油墨涂层与基材之间的粘接强度,一般在胶粘剂或油墨中的添加比例在20%以上。但缠绕膜、保鲜膜及保护膜要求对基材或自身的剥离强度和剪切强度都比较低,所以添加增粘树脂比例要显著减少,经研究,一般控制在质量百分数在5%以下。同时,保护膜、保鲜膜和缠绕膜通常在常温下以固体形式来粘贴固体,需要让薄膜的表面在常温下保持粘性,本发明通过同时在膜材中添加可降解的液态渗透剂和增粘树脂,利用小分子物质液体渗透液渗出至薄膜表面同时带出部分增粘树脂,这样增粘树脂与渗透液的混合物在膜材的表面形成优异粘性,同时也达到完全生物降解的要求。

29.作为进一步的实施方式,所述生物降解渗透液选自环氧乙酰亚麻油酸甲酯、环氧大豆油、环氧蚕蛹油酸丁酯、环氧糠油酸丁酯、9,10-环氧硬脂酸辛酯、环氧大豆油酸辛酯、乙酰柠檬酸三乙酯、柠檬酸三辛酯、柠檬酸三丁酯、乙酰柠檬酸三丁酯、乙酰柠檬酸三辛酯中的一种或者两种以上的混合物。

30.作为进一步的实施方式,所述生物降解增粘树脂选自松香、聚合松香、歧化松香、松香乙二醇酯、松香甘油酯、松香季戊四醇酯、萜烯树脂、聚合萜烯、萜烯-苯乙烯树脂中的一种或者两种以上的混合物。

31.作为进一步的实施方式,所述抗氧剂选自抗氧剂1010、抗氧剂168、抗氧剂264中的一种或者两种以上的混合物。

32.上述完全生物降解自粘性薄膜材料的制备方法,包括如下步骤:

33.1)将用配方量的pbat、pha、pcl、pla、生物降解增粘树脂、抗氧剂加入高混机中,混合上述配料,得到固体料;

34.2)然后将步骤1)混合的固体料加入改性用的双螺杆设备的进料料斗中;将配方量的生物降解渗透液从双螺杆设备侧面的液体加注设备喂入,这样各物料才混合更均匀;

35.3)控制双螺杆的温度,步骤2)的材料经模头挤出后拉条、冷却、造粒、包装,得到粒料;

36.4)将步骤3)得到的粒料送入流延机流延成膜,得到完全生物降解自粘性薄膜材料。

37.作为进一步的实施方式,在步骤1)中,高混机的混合速度为100-600转/分钟,混合时间为1-5分钟。

38.作为进一步的实施方式,在步骤3)中,控制双螺杆的温度为130-180℃。生物降解材料在高温下热降解很快,所以必须控制双螺杆温度不能太高,以减少材料热降解。

39.作为进一步的实施方式,在步骤4)中,所述流延机的螺杆设定在140-170℃,且逐步升高,模头温度150-170℃。在这个温度区间内自粘性薄膜专用粒料可很好地被熔化并保持合适的熔体强度以稳定制备厚度均匀的薄膜。温度过低,材料不能熔化完全,薄膜制备不均匀、有晶点析出;温度过高则会出现流延过程中材料热降解、薄膜两端向中间缩进过多、膜厚不足等问题。

40.以下是本发明具体的实施例,在下述实施例中所采用的原材料、设备等除特殊限定外均可以通过购买方式获得。

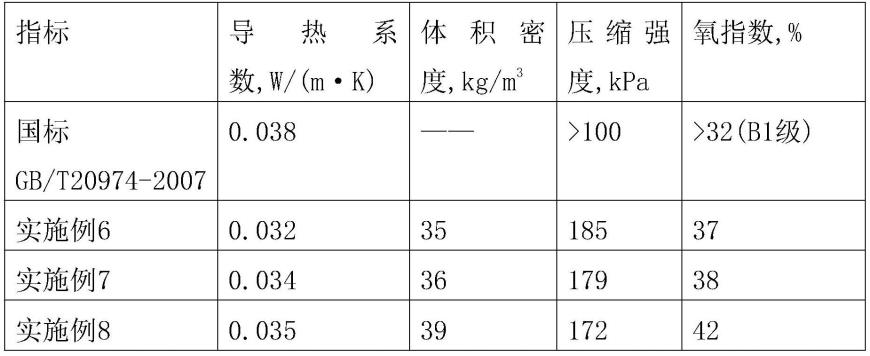

41.实施例1-5以及对比例1-4(配方比对)

42.分别按下表1中的配比称取原料,按照表1后的制备方法制作完全生物降解自粘性薄膜材料,对应得到不同实施例的自粘性薄膜,具体详见表1:

43.表1实施例1-5及对比例1-4原料配比表

[0044][0045][0046]

实施例1-实施例5以及对比例1-4的自粘性薄膜材料的制备方法,包括如下步骤:

[0047]

1)将用表1配方量的pbat、pha、pcl、pla、生物降解增粘树脂、抗氧剂加入高混机中,以100-600转/分钟的速度混合所有固体材料1-5分钟,得到固体料;

[0048]

2)然后将步骤1)混合的固体料加入改性用的双螺杆设备的进料料斗中;将配方量的生物降解渗透液从双螺杆设备侧面的液体加注设备喂入;

[0049]

3)控制双螺杆的温度为130-180℃,步骤2)的材料经模头挤出后拉条、冷却、造粒、包装,得到粒料;

[0050]

4)将步骤3)得到的粒料送入流延机流延成膜,所述流延机的螺杆设定在140-170℃,且逐步升高,模头温度150-170℃,得到完全生物降解自粘性薄膜材料。

[0051]

对比例5-6(工艺比对)

[0052]

对比例5

[0053]

在实施例5自粘性薄膜的制备工艺中步骤3)的条件为控制双螺杆的温度为120-170℃,步骤4)的条件为流延机的螺杆设定在130-165℃,且逐步升高,模头温度145℃,其余步骤、条件与所用试剂配方与实施例5基本相同。

[0054]

对比例6

[0055]

在实施例5自粘性薄膜的制备工艺中步骤3)的条件为控制双螺杆的温度为140-190℃,步骤4)的条件为流延机的螺杆设定在150-185℃,且逐步升高,模头温度180℃,其余步骤、条件与所用试剂配方与实施例5基本相同。

[0056]

对比例7(现有市售pe缠绕膜)

[0057]

对比例7自粘性薄膜购自新乡市正兴包装材料有限公司销售的pe缠绕膜。

[0058]

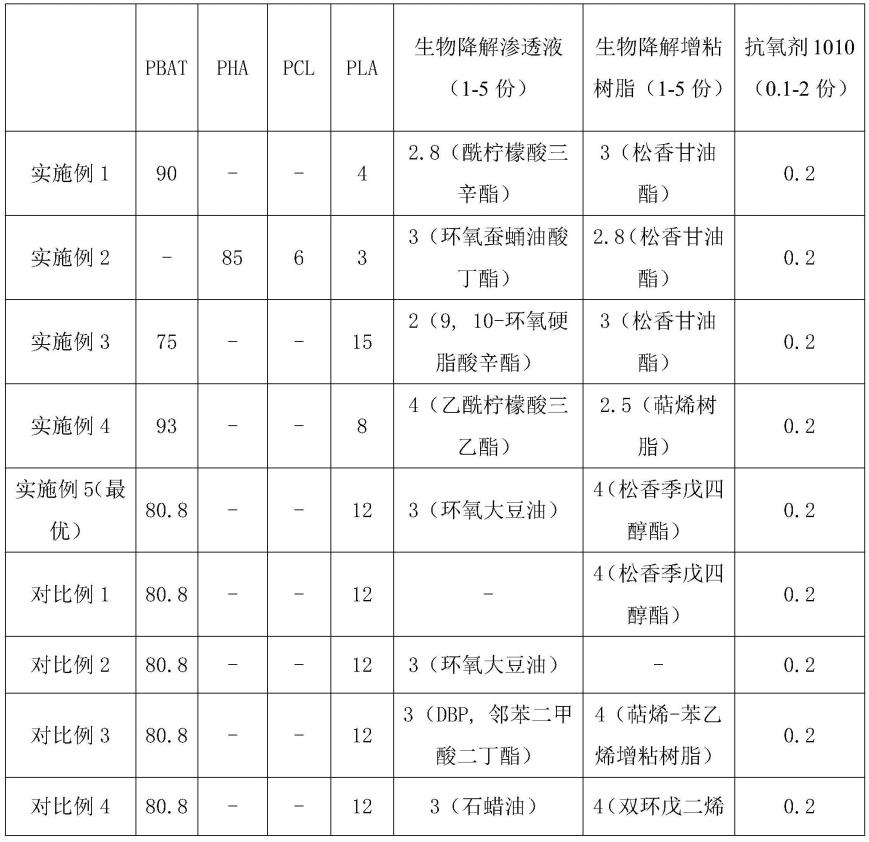

效果评价及性能检测

[0059]

1.对实施例1-实施例5以及对比例1-7自粘性薄膜材料的核心性能进行检测,检测项目及结果参见表1。表1中晶点、薄膜厚度、纵向拉断力、横向拉断力、纵向断裂伸长率、横向断裂伸长率、纵向粘性、横向粘性等性能测试方法参照《运输包装用拉伸缠绕膜bb/t 0024-2018》规定进。生物降解性能的测试方法参照《gb/t 19277.1-2011:受控堆肥条件下材料最终需氧生物分解和崩解能力的测定》采用测定释放的二氧化碳的方法,第1部分中的通用方法进行。生物降解的标准按照《gb/t 41010-2021:生物降解塑料与制品降解性能及标识要求》来判定。

[0060]

表2为各自粘性薄膜材料性能测试数据

[0061][0062][0063]

如上表可得,本发明能够制造出一种完全生物降解的自粘性薄膜材料,按照本发明要求的加工工艺能够制造出符合标准的自粘性薄膜,可以用作缠绕膜、保鲜膜或保护膜,

而且其中生物降解渗透液和生物降解增粘树脂同时添加,必不可少。实施例1-5的测试指标都达到了产品标准的要求,且与对比例7(市售pe缠绕膜)数据相当或更好。实施例5为最优的实施方式,得到加强型自粘性薄膜,其薄膜的粘性明显提高,拉断力显著提高,断裂伸长率虽有所下降,但仍在标准之上。与实施例5相比,对比例1自粘性薄膜的配方差异在于保留生物降解增粘树脂但去掉了生物降解渗透液,其薄膜的粘性远远达不到标准。与实施例5相比,对比例2自粘性薄膜的配方差异在于保留生物降解渗透液但去掉了生物降解增粘树脂,薄膜的粘性也明显达不到标准要求。对比例1-2的比对效果说明了生物降解增粘树脂、生物降解渗透液在薄膜粘性性能上,起到相辅相成的效果,缺一都会影响到薄膜的粘性,两者相结合能够在薄膜粘性上产生显著提高的效果。

[0064]

与实施例5相比,对比例3自粘性薄膜的配方差异在于生物降解渗透液、生物降解增粘树脂的种类不同,所选用的dbp渗透液和萜烯-苯乙烯增粘树脂都是部分生物降解的材料,虽然最终薄膜的拉断力、伸长率和自粘性等指标符合要求,但薄膜在可控堆肥条件下在180天之内达不到相对生物分解率超过90%的要求而被认定不满足生物降解的标准。

[0065]

与实施例5相比,对比例4自粘性薄膜的配方差异在于石蜡油代替了生物降解渗透液环氧大豆油,双环戊二烯石油树脂代替了生物降解增粘树脂松香季戊四醇酯,不仅其薄膜的生物降解性能有所下降,而且石蜡油、双环戊二烯石油树脂均为不可降解的成分,并且各自添加量超过1%,违反了国标《gb/t41010-2021:生物降解塑料与制品降解性能及标识要求》中“材料中组分大于等于1%的单一有机成分绝对生物降解率应大于等于60%”的规定,判定不能生物降解。与实施例5相比,对比例5-6自粘性薄膜的配方相同,其差异在于工艺参数的调整,对比例5降低了材料和薄膜的加工温度(包括步骤2造粒螺杆温度、步骤4流延螺杆温度、流延模头温度),导致薄膜出现晶点这样的缺陷并且断裂伸长率不达标。对比例6提高了材料和薄膜的加工温度(包括步骤2造粒螺杆温度、步骤4流延螺杆温度、流延模头温度),导致薄膜的纵向拉断力下降,仅刚刚超过标准,薄膜产品质量波动时会产生不达标风险。

[0066]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。