1.本技术涉及蒸镀技术领域,尤其涉及一种角度板装置和蒸镀设备。

背景技术:

2.相关技术中,蒸镀是oled(organic light-emitting diode,有机发光二极管)的核心工艺之一。蒸镀工艺中通常采用角度板来遮挡不需要的有机材料。现有的角度板通常为固定角度的角度板,多个腔室需要采用多种不同角度的角度板,导致管理混乱。

技术实现要素:

3.本技术实施例提供一种角度板装置和蒸镀设备,以解决或缓解现有技术中的一项或更多项技术问题。

4.作为本技术实施例的一个方面,本技术实施例提供一种角度板装置,包括:

5.底座;

6.第一驱动器,设于底座,第一驱动器具有第一动力输出轴;

7.角度板组件,包括与第一动力输出轴传动连接的遮挡件,第一动力输出轴用于驱动遮挡件相对于底座转动。

8.在一种实施方式中,角度板组件还包括:

9.两个支撑板,各支撑板上形成有升降孔,遮挡件的两端分别可升降地设于对应的升降孔内,支撑板与第一动力输出轴传动连接,第一动力输出轴用于驱动支撑板转动,以使支撑板带动遮挡件转动。

10.在一种实施方式中,至少一个升降孔内设有升降传动件,遮挡件的对应端设有与升降传动件配合的升降从动件;

11.角度板装置还包括:

12.第二驱动器,具有第二动力输出轴,第二动力输出轴用于驱动升降传动件转动,以使升降传动件带动升降从动件升降。

13.在一种实施方式中,角度板组件还包括:

14.第一辊,遮挡件的顶部搭于第一辊,遮挡件位于第一辊两侧的部分分别为第一遮挡部和第二遮挡部,升降从动件设于第一辊的端部;

15.两个第二辊,平行于第一辊,各第二辊的两端分别可枢转地设于支撑板,第一遮挡部的底部绕设于两个第二辊中的其中一个上,第二遮挡部的底部绕设于两个第二辊中的另一个上。

16.在一种实施方式中,角度板组件还包括:

17.传动轴,设于两个第二辊之间,传动轴与升降传动件传动连接,第二动力输出轴可切换地连接于传动轴或第二辊。

18.在一种实施方式中,第二动力输出轴上套设有主动齿轮,主动齿轮沿第二动力输出轴在第一位置和第二位置之间可移动;

19.传动轴上固定有第一从动齿轮,两个第二辊中的至少一个上固定有第二从动齿轮,在主动齿轮位于第一位置的情况下,主动齿轮与第一从动齿轮啮合;在主动齿轮位于第二位置的情况下,主动齿轮与第二从动齿轮啮合。

20.在一种实施方式中,第二动力输出轴的端部转动连接于支撑板,第二动力输出轴上套设有弹性复位件,弹性复位件位于主动齿轮和支撑板之间;

21.第二动力输出轴上套设有电磁线圈,在电磁线圈通电的情况下,主动齿轮在电磁力的作用下移动至第一位置,弹性复位件处于压缩状态;在电磁线圈断电的情况下,电磁线圈在弹性复位件的弹力作用下移动至第二位置。

22.在一种实施方式中,角度板组件还包括:

23.底板,设于遮挡件的底部,且与遮挡件同步转动;

24.至少一个刮板,刮板的一端连接于底板,刮板的另一端朝向遮挡件倾斜延伸。

25.在一种实施方式中,角度板装置还包括:

26.收纳容器,设于底座,收纳容器的顶部敞开,用于承接刮板刮落的附着物。

27.作为本技术实施例的另一个方面,本技术实施例提供一种蒸镀设备,包括

28.至少一个坩埚;

29.至少一个角度板装置,角度板装置设于坩埚的径向一侧,角度板装置为上述各方面任一实施方式的角度板装置,在遮挡件相对于底座转动的情况下,遮挡件与坩埚的中心轴线之间的角度增大或减小。

30.本技术实施例采用上述技术方案可以改变遮挡件的角度,使角度板装置具有较高的通用性,在角度板装置应用于蒸镀设备的情况下,各腔室可以根据实际需求将遮挡件的角度调整至所需角度,方便管理。

31.上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本技术进一步的方面、实施方式和特征将会是容易明白的。

附图说明

32.在附图中,除非另外规定,否则贯穿多个附图相同的附图标记表示相同或相似的部件或元素。这些附图不一定是按照比例绘制的。应该理解,这些附图仅描绘了根据本技术公开的一些实施方式,而不应将其视为是对本技术范围的限制。

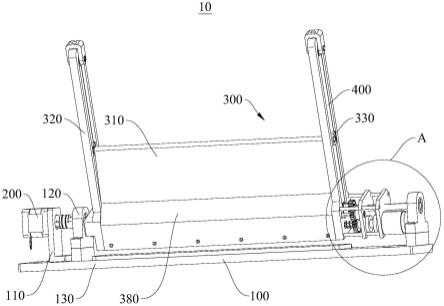

33.图1为根据本技术实施例的角度板装置的立体结构示意图;

34.图2为图1中所示的角度板装置的剖视图;

35.图3为图1中圈示的a部的放大图;

36.图4为根据本技术实施例的蒸镀设备的状态图;

37.图5为根据本技术实施例的蒸镀设备的另一状态图;

38.图6为根据本技术实施例的蒸镀设备的又一状态图。

39.附图标记说明:

40.10:角度板装置;

41.100:底座;110:第一延伸部;120:第二延伸部;130:底座本体;

42.200:第一驱动器;300:角度板组件;310:遮挡件;311:第一遮挡部;312:第二遮挡

部;320:支撑板;321:升降孔;330:升降从动件;340:第一辊;350:第二辊;351:第二从动齿轮;360:传动轴;361:第一从动齿轮;370:底板;380:刮板;

43.400:升降传动件;500:第二驱动器;510:第二动力输出轴;511:主动齿轮;512:弹性复位件;513:电磁线圈;

44.600:收纳容器;700:从动同步带轮;800:升降主动件;

45.20:蒸镀设备;201:坩埚。

具体实施方式

46.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本技术的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

47.相关技术中,oled蒸镀是oled面板显示中最重要的工艺环节,蒸镀工艺能力影响显示面板的质量。蒸镀工艺中角度板的角度使用直接影响显示面板良率,如果角度使用错误,不仅会造成品质事故,还会浪费材料。目前,蒸镀机使用的角度板通常为不锈钢材料且固定角度的类型。上述角度板有以下几点不足之处:第一、每个腔室使用的角度板均不相同,造成管理混乱;第二、随着蒸镀时间的增长,附着在角度板上的材料容易掉落,造成喷嘴堵塞;第三、角度板上附着的材料过厚,改变了角度板的角度,降低蒸镀良率,提高了材料消耗;第四、每次生产完毕后均需要厂外清洗角度板,清洗成本高;第五、角度板上附着的材料不易回收,从而会造成环境污染;第六、目前使用的角度板不能进行掺杂比测试。

48.下面结合图1-图6描述根据本技术第一方面实施例的角度板装置。角度板装置可以应用于蒸镀设备例如蒸镀机。在本技术下面的描述中,以角度板装置应用于蒸镀设备为例进行说明。

49.图1根据本技术实施例的角度板装置10的立体结构示意图。如图1所示,该角度板装置10包括:底座100、第一驱动器200和角度板组件300。

50.其中,第一驱动器200设于底座100,第一驱动器200具有第一动力输出轴,角度板组件300包括遮挡件310,遮挡件310与第一动力输出轴传动连接,第一动力输出轴用于驱动遮挡件310相对于底座100转动。

51.示例性地,底座100可以包括底座本体130、第一延伸部110和两个第二延伸部120。底座本体130可以为平板状结构。第一延伸部110和两个第二延伸部120间隔设置,且第一延伸部110位于两个第二延伸部120的一端。第一延伸部110和各第二延伸部120可以垂直于底座本体130,每个第二延伸部120上可以形成有枢转孔,遮挡件310的底部可以设有枢转轴,枢转轴的两端可枢转地配合在对应的枢转孔内。遮挡件310可以位于两个第二延伸部120之间,遮挡件310用于遮挡不需要的有机材料,使露出的有机材料蒸镀在有效区。

52.第一驱动器200可以包括第一驱动本体和上述第一动力输出轴,第一动力输出轴可转动地设于第一驱动本体。第一驱动本体可以固定于第一延伸部110的背离第二延伸部120的一侧。第一动力输出轴可以穿过第一延伸部110与枢转轴相连。在第一驱动器200工作的情况下,第一动力输出轴驱动枢转轴转动,枢转轴可以带动遮挡件310以枢转轴为中心轴转动,从而改变遮挡件310相对于底座本体130的角度,例如,角度的调节范围可以为160

°

~180

°

(包括端点值)。

53.根据本技术实施例的角度板装置10,可以改变遮挡件310的角度,与现有固定角度的角度板相比,角度板装置10具有较高的通用性,在角度板装置10应用于蒸镀设备20的情况下,各腔室可以根据实际需求将遮挡件310的角度调整至所需角度,方便管理。

54.在一种实施方式中,参照图1和图2,角度板组件300还包括两个支撑板320,各支撑板320上形成有升降孔321,遮挡件310的两端分别可升降地设于对应的升降孔321内,支撑板320与第一动力输出轴传动连接,第一动力输出轴用于驱动支撑板320转动,以使支撑板320带动遮挡件310转动。

55.示例性地,结合图1,两个支撑板320分别位于遮挡件310的左右两端。遮挡件310与各支撑板320在枢转轴的周向上相对固定。在第一动力输出轴运转时,第一动力输出轴驱动枢转轴转动,枢转轴带动支撑板320和遮挡件310同时转动。遮挡件310相对于支撑板320在升降孔321的延伸方向上可移动。

56.由此,通过设置上述的支撑板320,可以对遮挡件310起到有效的支撑作用。而且,可以根据实际需求将遮挡件310相对于支撑板320的高度调节至所需高度,从而可以进一步提升角度板装置10的通用性,减少角度板装置10的类型,便于管理。

57.在一种实施方式中,如图1至图3所示,至少一个升降孔321内设有升降传动件400,遮挡件310的对应端设有与升降传动件400配合的升降从动件330。角度板装置10还包括第二驱动器500,第二驱动器500具有第二动力输出轴510,第二动力输出轴510用于驱动升降传动件400转动,以使升降传动件400带动升降从动件330升降。

58.由此,通过设置升降传动件400、升降从动件330和第二驱动器500,可以通过升降从动件330的升降带动遮挡件310升降,从而实现遮挡件310高度的自动调节。而且,通过控制第二动力输出轴510的转动方向即可改变升降传动件400的转动方向,从而改变升降从动件330的移动方向,准确控制遮挡件310的上升或下降,结构简单,操作方便。

59.在一个示例中,升降传动件400可以为同步带,升降从动件330可以为固定于同步带的固定块。升降孔321的顶端(远离底座100的一端)可以设有从动同步带轮700,升降孔321的底端(邻近底座100的一端)可以设有与第二动力输出轴510传动连接的升降主动件800例如升降齿轮,同步带可以套设于从动同步带轮700和升降齿轮。在第二动力输出轴510运转的情况下,第二动力输出轴510驱动升降主动件800转动,升降主动件800带动同步带转动,从动同步带轮700在同步带的带动下绕其中心轴线转动,固定块随同步带的转动而上升或下降,从而带动遮挡件310升降。

60.当然,本技术不限于此,例如,在另一个示例中,升降传动件400可以为传动链条,升降从动件330可以为齿轮。可以理解的是,升降传动件400和升降从动件330的具体结构可以根据实际需求具体设置,以更好地满足实际应用。

61.图2为根据本技术实施例的角度板的剖视图。在一种实施方式中,如图2所示,角度板组件300还包括第一辊340和两个第二辊350。其中,遮挡件310的顶部搭于第一辊340,遮挡件310位于第一辊340两侧的部分分别为第一遮挡部311和第二遮挡部312,升降从动件330设于第一辊340的端部。两个第二辊350平行于第一辊340,各第二辊350的两端分别可枢转地设于支撑板320,第一遮挡部311的底部绕设于两个第二辊350中的其中一个上,第二遮挡部312的底部绕设于两个第二辊350中的另一个上。

62.示例性地,两个第二辊350可以分别为第一子辊和第二子辊。第一遮挡部311可以

包括第一子部和第二子部,第一子部为绕设于第一子辊的部分,第二子部为位于第一子辊和第一辊340之间的部分,第二子部面向坩埚201设置。第二遮挡部312背离坩埚201设置。在生产完毕后,可以转动第一子辊和/或第二子辊,使第一子辊放卷,第二子辊收卷,将附着有附着物的第二子部沿第一辊340转向背离坩埚201的一侧形成第二遮挡部312,将第一子辊上绕设的未附着有附着物的第一子部转出至第一子辊和第一辊340之间,形成新的第二子部。可选地,遮挡件310可以为柔性件例如耐高温布或软金属件,可弯曲折叠。

63.由此,通过设置上述的第一辊340和第二辊350,遮挡件310可以支撑于第一辊340和第二辊350之间,从而起到有效的遮挡作用。而且,可以通过转动第二辊350将遮挡件310的附着有附着物的部分转向背离坩埚201的一侧,并将无附着物的部分转出,避免遮挡件310面向坩埚201的一侧表面的附着物堆积过厚,从而降低由于附着物掉落而导致喷嘴堵塞的风险,且可以避免由于附着物过厚而改变遮挡件310的角度,可以提升有机材料的利用率,降低材料的消耗率。另外,相较于现有采用不锈钢板的方式,无需清洗遮挡件310,只有在遮挡件310破损的情况下才需更换,从而可以延长遮挡件310的使用周期(例如延长数十倍),可以有效降低清洗成本和管理成本。

64.图3为根据本技术实施例的角度板装置10的局部结构示意图。在一种实施方式中,结合图2和图3,角度板组件300还包括传动轴360,传动轴360设于两个第二辊350之间,传动轴360与升降传动件400传动连接,第二动力输出轴510可切换地连接于传动轴360或第二辊350。

65.示例性地,传动轴360可以为上述枢转轴。传动轴360的一端穿过两个支撑板320中的其中一个与对应的枢转孔枢转连接,且传动轴360的上述一端与对应的支撑板320固定连接。传动轴360的另一端穿过两个支撑板320中的另一个的升降孔321与对应的枢转孔枢转连接。升降主动件800可以为升降齿轮,升降齿轮套设于传动轴360且与传动轴360固定连接。在传动轴360转动的情况下,升降齿轮在传动轴360的带动下一并转动并且带动同步带转动,从而使同步带带动固定块升降,以调节遮挡件310的高度。

66.由此,在第二动力输出轴510连接于传动轴360的情况下,第二动力输出轴510可以驱动传动轴360转动,使传动轴360带动升降传动件400转动,从而通过升降传动件400带动升降从动件330升降,实现遮挡件310的升降;在第二动力输出轴510连接于第二辊350的情况下,第二动力输出轴510可以驱动第二辊350转动,从而通过第二辊350的转动实现遮挡件310的位于第一辊340与第二辊350之间部分的更新。这样,设置一个第二驱动器500即可实现角度板装置10的两个功能,使角度板装置10的结构更加紧凑。

67.在一种实施方式中,如图3所示,第二动力输出轴510上套设有主动齿轮511,主动齿轮511沿第二动力输出轴510在第一位置和第二位置之间可移动。传动轴360上固定有第一从动齿轮361,两个第二辊350中的至少一个上固定有第二从动齿轮351,在主动齿轮511位于第一位置的情况下,主动齿轮511与第一从动齿轮361啮合;在主动齿轮511位于第二位置的情况下,主动齿轮511与第二从动齿轮351啮合。

68.例如,在图3的示例中,第一从动齿轮361与升降齿轮间隔设置,且第一从动齿轮361位于升降齿轮的背离支撑板320的一侧。第二子辊的一端可以伸出对应的支撑板320,第二从动齿轮351可以固定于第二子辊的伸出端。

69.如此设置,可以通过主动齿轮511的位置控制第二动力输出轴510的驱动力的传

递,在主动齿轮511位于第一位置时第二动力输出轴510的驱动力可以通过主动齿轮511传递至第一从动齿轮361,然后通过第一从动齿轮361传递至传动轴360,并最终传递至升降从动件330,实现遮挡件310的高度调节;在主动齿轮511位于第二位置时第二动力输出轴510的驱动力可以通过主动齿轮511传递至第二辊350,从而实现遮挡件310遮挡面的更新。

70.在一种实施方式中,如图3所示,第二动力输出轴510的端部转动连接于支撑板320,第二动力输出轴510上套设有弹性复位件512,弹性复位件512位于主动齿轮511和支撑板320之间。第二动力输出轴510上套有电磁线圈513,在电磁线圈513通电的情况下,主动齿轮511在电磁力的作用下移动至第一位置,弹性复位件512处于压缩状态;在电磁线圈513断电的情况下,电磁线圈513在弹性复位件512的弹力作用下移动至第二位置。可选地,弹性复位件512可以为弹簧,但不限于此。

71.示例性地,角度板装置10还可以包括平行设置的第一连接板和第二连接板,第一连接板和第二连接板与支撑板320相对固定。第一连接板位于第二连接板于支撑板320之间,主动齿轮511、第一从动齿轮361和第二从动齿轮351均位于第一连接板与支撑板320之间,电磁线圈513可以固定于第一连接板。第二驱动器500可以包括第二驱动本体和第二动力输出轴510,第二驱动本体固定于第二连接板的背离第一连接板的一侧,第二动力输出轴510可转动地连接于第二驱动本体,且第二动力输出轴510依次穿过第二连接板、第一连接板与支撑板320转动连接。传动轴360的一端穿过第一连接板和第二连接板与对应的枢转孔枢转连接。第二子辊的伸出端与第一连接板转动连接。

72.由此,可以通过电磁感应的原理实现主动齿轮511在第一位置和第二位置之间的移动,从而改变第二动力输出轴510的驱动力的传递方向,结构简单,容易实现,且占用空间较小。

73.在一种实施方式中,如图1所示,角度板组件300还包括底板370和至少一个刮板380。其中,底板370的两端分别连接于对应的支撑板320,第一辊340、第二辊350均位于底板370和两个支撑板320之间,刮板380的一端(例如,图1中的下端)连接于底板370,刮板380的另一端(例如,图1中的上端)朝向对应的第一遮挡部311或第二遮挡部312倾斜延伸,刮板380的上述另一端适于与刮板的表面接触,用于刮落遮挡件310表面上的附着物。例如,刮板380可以面向第二遮挡部312设置,以将第二遮挡部312上的附着物刮落。由此,通过设置上述的刮板380,可以在第二棍的转动过程中有效刮去遮挡件310上的附着物,有利于第二辊350的收卷。

74.在一种实施方式中,参照图2,角度板装置10还包括收纳容器600,收纳容器600设于底座100,收纳容器600的顶部敞开,用于承接刮板380刮落的附着物。这样,可以自动收集刮板380刮落的附着物,并且可以循环利用收集的附着物,从而可以有效降低材料成本。

75.图4为根据本技术实施例的蒸镀设备20的状态图;图5为根据本技术实施的蒸镀设备20的另一状态图;图6为根据本技术实施例的蒸镀设备20的又一状态图。如图4-图6所示,根据本技术第二方面实施例的蒸镀设备20,包括至少一个坩埚201和至少一个角度板装置10。

76.其中,角度板装置10设于坩埚201的径向一侧,角度板装置10为根据本技术上述第一方面任一实施方式的角度板装置10,在遮挡件310相对于底座100转动的情况下,遮挡件310与坩埚201的中心轴线之间的角度增大或减小。

77.例如,在图4的示例中示出了两个角度板装置10和并排设置的多个坩埚201,两个角度板装置10位于多个坩埚201的两侧。当腔室内使用多种材料时,需要测量掺杂比,通过调节各遮挡件310的角度和高度,使两个遮挡件310的顶部聚拢靠近,以挡在不使用的坩埚201的上方,露出需要测量的坩埚201,进而进行掺杂比测试。在本技术的描述中,

″

多个

″

的含义是两个或两个以上。

78.根据本技术实施例的蒸镀设备20例如蒸镀机,通过采用上述的角度板装置10,各腔室可以根据实际需求将遮挡件310的角度调整至所需角度,方便管理,并且可以解决量产期间无法测量掺杂比的问题。

79.上述实施例的角度板装置10和蒸镀设备20的其他构成可以采用于本领域普通技术人员现在和未来知悉的各种技术方案,这里不再详细描述。

80.在本说明书的描述中,需要理解的是,术语

″

中心

″

、

″

纵向

″

、

″

横向

″

、

″

长度

″

、

″

宽度

″

、

″

厚度

″

、

″

上

″

、

″

下

″

、

″

前

″

、

″

后

″

、

″

左

″

、

″

右

″

、

″

竖直

″

、

″

水平

″

、

″

顶

″

、

″

底

″

、

″

内

″

、

″

外

″

、

″

顺时针

″

、

″

逆时针

″

、

″

轴向

″

、

″

径向

″

、

″

周向

″

等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

81.此外,术语

″

第一

″

、

″

第二

″

仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有

″

第一

″

、

″

第二

″

的特征可以明示或者隐含地包括一个或者多个该特征。

82.在本技术中,除非另有明确的规定和限定,术语

″

安装

″

、

″

相连

″

、

″

连接

″

、

″

固定

″

等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

83.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之

″

上

″

或之

″

下

″

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征

″

之上

″

、

″

上方

″

和

″

上面

″

包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征

″

之下

″

、

″

下方

″

和

″

下面

″

包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

84.上文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,上文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

85.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。