一种原位生长tial3骨架的织构ti3alc2增强铝基复合材料的制备方法

技术领域

1.本发明涉及一种铝基复合材料的制备方法。

背景技术:

2.金属基复合材料(mmcs)具有优异的综合力学性能,广泛应用于航空航天等领域。传统硬质陶瓷如sic和al2o3等作为增强体通常会导致低塑性,这限制了mmcs的应用。 max相是一种新型陶瓷,具有纳米层状结构,在外力作用下会发生基面滑移和扭折等变形模式而具备赝塑性和高断裂韧性。近年来,研究人员尝试使用可变形的max相作为金属的增强体,以提高的mmcs的延展性。作为一种典型的max相,ti3alc2较低的成本和良好的综合力学性能,是金属基体的理想增强体。

3.然而,max相的可变形特性往往导致强化效果有限。为了充分发挥max相的强化能力,需要采用更先进的技术路线优化材料制备。根据报道,max相的变形行为受到晶粒取向的显著影响,定向排布的片状max相颗粒会通过晶粒拔出和裂纹桥接提高韧性。因此,可以通过织构化提高max相及其复合材料的强度和韧性。此外,作为ti3alc2和 al体系的重要界面反应产物,tial3具有超高的硬度和优异的高温强度,可以显著强化复合材料,并改善其高温性能。因此,在织构ti3alc2颗粒增强铝基复合材料中原位生成数量可观的tial3是理想的提高ti3alc2/al复合材料的方法。然而,目前国内外已经能制备出多种max相增强金属基复合材料。然而,在ti3alc2/al体系中原位生成tial3通常需要较高的烧结温度。此外,在复合材料中获得织构化的max相往往需要借助热变形等二次加工手段,效率低。目前的难点在于如何低温、高效率地在ti3alc2/al复合材料中同时获得定向排布的ti3alc2和原位自生的tial3。

技术实现要素:

4.本发明是为了解决如何低温、高效率地在ti3alc2/al复合材料中同时获得定向排布的 ti3alc2和原位自生的tial3的问题,提出一种原位生长tial3骨架的织构ti3alc2增强铝基复合材料的制备方法。

5.本发明原位生长tial3骨架的织构ti3alc2增强铝基复合材料的制备方法按以下步骤进行:

6.一、称料

7.按体积分数称取5%~30%ti3alc2粉体和95%~70%铝金属粉体;

8.所述铝金属粉体的平均直径为1μm~20μm;

9.所述ti3alc2粉体的平均粒径为15μm~60μm;

10.二、ti3alc2粉体的破碎和片状球磨

11.将步骤一称取的ti3alc2粉体装入球磨罐中进行球磨;球料比为(8~15):1,转速为 300rpm~450rpm,球磨时间为10h~20h;通过球磨使ti3alc2团簇打开、颗粒破碎,发生层间

180mpa~540mpa,延伸率在0.2%~4.5%。

附图说明

28.图1实施例一得到的原位生长tial3骨架的织构ti3alc2增强铝基复合材料的微观组织照片。

具体实施方式

30.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

31.具体实施方式一:本实施方式原位生长tial3骨架的织构ti3alc2增强铝基复合材料的制备方法按以下步骤进行:

32.一、称料

33.按体积分数称取5%~30%ti3alc2粉体和95%~70%铝金属粉体;

34.所述铝金属粉体的平均直径为1μm~20μm;

35.所述ti3alc2粉体的平均粒径为15μm~60μm;

36.二、ti3alc2粉体的破碎和片状球磨

37.将步骤一称取的ti3alc2粉体装入球磨罐中进行球磨;球料比为(8~15):1,转速为300rpm~450rpm,球磨时间为10h~20h;通过球磨使ti3alc2团簇打开、颗粒破碎,发生层间剥离,得到厚度为0.1μm~2μm、直径为0.3μm~5μm的片状ti3alc2颗粒;

38.三、铝金属粉体的片状球磨

39.将步骤一称取的铝金属粉体装入球磨罐中进行球磨;球料比为(5~15):1,转速为 300rpm~450rpm,球磨时间为10h~30h;通过球磨使球形铝金属颗粒发生变形,得到厚度为0.2μm~1.6μm、直径为8μm~15μm的片状铝金属颗粒;

40.四、片状ti3alc2粉体和片状铝金属粉体的球磨混合

41.将步骤二获得的片状ti3alc2颗粒和步骤三获得的片状铝金属颗粒装入球磨罐中进行球磨混合;采用低能球磨,球料比为(1~2):1,转速为150rpm~200rpm,球磨时间为1.5h~3h,使两种颗粒充分混合,最后在真空炉或保护气氛、以及200℃~300℃下保温10h~20h,得到片状ti3alc2和片状铝金属的复合粉体;

42.五、ti3alc2和铝金属的复合粉体的装模

43.将步骤四得到的片状ti3alc2和片状铝金属的复合粉体均匀倒入模具中,将装填完毕的模具充分振动保证粉体内部均匀且表面平整,随后对粉体进行冷压;冷压过程中,加压速度为0.1mm/min~3mm/min,加压至4mpa~20mpa并保压5min~10min,得到定向排布的ti3alc2和铝金属的复合预制体;

44.六、低温放电等离子烧结

45.将步骤五得到的复合预制体连同模具移至放电等离子烧结炉的烧结室中,用上下卡具将模具装配好,炉内调整为真空环境;

46.首先在压力为20mpa~300mpa下将将预制体预热到300℃~400℃,随后在1min~5min 内将样品加热至450℃~620℃;

47.然后将温度调整为450℃~640℃并在压力为20mpa~300mpa的条件下保持 10min

~20min,使预制体充分致密化;

48.最后以20℃/min~40℃/min的速度进行冷却,冷却后脱模,得到烧结态块体,即原位生长tial3骨架的织构ti3alc2增强铝基复合材料。

49.本实施方式具备以下有益效果:

50.1、本实施方式以大粒径的ti3alc2粉体和铝金属粉体为原料,首先通过高能球磨,分别制备出厚度/长度比非常小的ti3alc2片和铝金属片;然后通过低能球磨对两种片状粉体进行充分混合;最后结合冷压和放电等离子烧结,使复合材料中的片状ti3alc2颗粒织构化排布。

51.2、本实施方式提供了一种原位生长tial3骨架的织构ti3alc2增强铝基复合材料的制备方法,ti3alc2片和铝金属片的粒径和厚度非常小,表面能高,可以有效降低反应温度和反应时间;采用放电等离子烧结,不需要将al基体加热到液相,可以在极短时间内生成与ti3alc2颗粒相互贯穿的tial3骨架;复合材料的组织均匀,原位生成的tial3与基体具有良好的界面结合,复合材料具有较高的室温和高温强度。

52.3、本实施方式通过改变球磨工艺包括球料比、转速和时间等,可以调控ti3alc2片和al片的厚度和粒径;而通过改变sps工艺包括烧结温度、保温时间等,可以调控tial3的生成量。因此可以实现对复合材料组织的有效调控。

53.4、本实施方式制备的原位生长tial3骨架的织构ti3alc2增强铝基复合材料中,tial3的体积分数为10%~40%,密度为2.78g/cm3~3.24g/cm3,致密度大于98%,拉伸强度在 180mpa~540mpa,延伸率在0.2%~4.5%。

54.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述铝金属为纯铝或铝合金。

55.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一所述铝金属为 al-si合金、al-si-cu合金、al-cu-mg合金、al-zn-cu合金、al-zn-mg-cu合金、al-si-cu-mg 合金中的一种或其中几种的组合。

56.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述al-si合金中si的质量分数为2%~25%;al-si-cu合金中si的质量分数为0.5%~25%,cu的质量分数为0.5%~53%;al-cu-mg合金中cu的质量分数为0.5%~53%,mg的质量分数为 0.5%~38%;al-zn-cu合金中zn的质量分数为0.5%~55%,cu的质量分数为0.5%~53%; al-zn-mg-cu合金中zn的质量分数为0.5%~55%,mg的质量分数为0.5%~38%,cu的质量分数为0.5%~53%;al-si-cu-mg合金中si的质量分数为0.5%~25%,cu的质量分数为 0.5%~53%,mg的质量分数为0.5%~38%。

57.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤一中所述 ti3alc2的纯度大于95%。

58.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二球磨过程中使用硬脂酸作为过程控制剂,硬脂酸为ti3alc2粉体质量的0.1%~0.3%。

59.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤二中所述的球磨过程,使用的磨罐和磨球的材质为不锈钢钢、氧化锆或碳化钨。

60.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三球磨过程中使用硬脂酸作为过程控制剂,硬脂酸为铝金属粉体质量的0.25%~0.5%。

61.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤五中所述的模具内壁的直径为40mm~120mm。

62.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四中所述的保护气氛为氮气、氩气、氦气等中的一种;所述保护气体的压力为0.1mpa~10mpa。

63.采用以下实施例验证本发明的有益效果:

64.实施例一:本实例原位生长tial3骨架的织构ti3alc2增强铝基复合材料的制备方法是按以下步骤完成的:

65.一、称料

66.按体积分数称取20%ti3alc2粉体和80%铝金属粉体;所述ti3alc2粉体的纯度为99%; ti3alc2粉体的粒径范围为10μm~20μm,平均粒径为14.8μm;所述铝金属为纯al;所述铝金属的粒径范围为3μm~10.6μm,平均粒径为4.5μm;

67.二、ti3alc2粉体的破碎和片状球磨

68.将步骤一称取的ti3alc2粉体装入氧化锆球磨罐中进行球磨;使用硬脂酸作为过程控制剂,硬脂酸为ti3alc2粉体质量的0.25%;球料比为10:1,转速为350rpm,球磨时间为12h;通过球磨使ti3alc2团簇打开、颗粒破碎,发生层间剥离,得到厚度为0.3μm~2μm、直径为 0.8μm~5μm的片状ti3alc2颗粒;

69.三、铝金属粉体的片状球磨

70.将步骤一称取的铝金属粉体装入球磨罐中进行球磨;使用硬脂酸作为过程控制剂,硬脂酸为铝金属粉体质量的0.4%;球料比为10:1,转速为350rpm,球磨时间为15h;通过球磨使球形铝金属颗粒发生变形,得到厚度为0.8μm~2.5μm、直径为8μm~12μm的片状铝金属颗粒;

71.四、片状ti3alc2粉体和片状铝金属粉体的球磨混合

72.将步骤二获得的片状ti3alc2颗粒和步骤三获得的片状铝金属颗粒装入球磨罐中进行球磨混合;采用低能球磨,球料比为2:1,转速为200rpm,球磨时间为3h,使两种颗粒充分混合,最后在真空炉以及250℃下保温10h,充分去除粉体表面硬脂酸,得到片状ti3alc2和片状铝金属的复合粉体;

73.五、ti3alc2和铝金属的复合粉体的装模

74.将步骤四得到的片状ti3alc2和片状铝金属的复合粉体均匀倒入模具中,模具内壁的直径为60mm;将装填完毕的模具充分振动保证粉体内部均匀且表面平整,随后对粉体进行冷压;冷压过程中,加压速度为0.5mm/min,加压至5mpa并保压5min,得到定向排布的ti3alc2和铝金属的复合预制体;

75.六、低温放电等离子烧结

76.将步骤五得到的复合预制体连同模具移至放电等离子烧结炉的烧结室中,用上下卡具将模具装配好,炉内调整为真空环境;

77.首先在压力为20mpa下将将预制体预热到400℃,随后在2min内将样品加热至620℃;

78.然后将温度调整为640℃并在压力为40mpa的条件下保持20min,使预制体充分致密化;

79.最后以20℃/min的速度进行冷却,冷却后脱模,得到烧结态块体,即原位生长

tial3骨架的织构ti3alc2增强铝基复合材料。

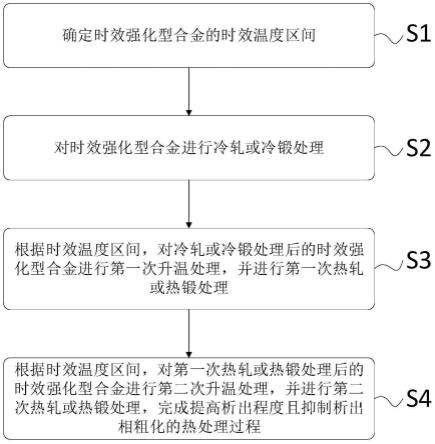

80.图1为实施例一得到的原位生长tial3骨架的织构ti3alc2增强铝基复合材料的微观组织照片。其中亮色区域为ti3alc2颗粒,暗色区域为al基体,灰色区域为原位生长的 tial3骨架从图中可以看出复合材料致密性好,只有很少量的孔洞;此外ti3alc2颗粒在复合材料中的分布较均匀,没有明显的团聚现象。ti3alc2颗粒在复合材料中呈现扁条状,表现为基面垂直于烧结方向的定向排布。原位生成的tial3与片状ti3alc2相互贯穿,形成骨架结构。tial3骨架与基体和增强相的结合较好。

81.实施例一得到的原位生长tial3骨架的织构ti3alc2颗粒增强铝基复合材料的密度为 2.99g/cm3,致密度为99.8%,压缩屈服强度为355.7mpa,压缩强度为572.1mpa,拉伸强度为340.9mpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。