1.本发明涉及高熵合金及制备技术领域,尤其涉及一种晶粒双峰分布协同氧化物弥散强韧化高熵合金及其制备。

背景技术:

2.高熵合金是近年来涌现出的一类新型金属材料,它打破了传统合金以一种或两种金属元素为主的成分设计桎梏,提出了采用4种及4种以上金属元素以等摩尔比或近似等摩尔比混合的合金化理念,具有原子排列化学无序的独特结构特征,因而可同时具备多种优异的力学、物理及化学性能,这为高性能金属材料的开发研究打开了一扇新的大门。

3.与传统合金类似,高熵合金也存在强度与塑性不容易匹配的难题。通常具有面心立方(fcc)结构的高熵合金塑性较好而强度不足,而具有体心立方(bcc)结构的高熵合金虽强度较高但塑性较差。此外,传统强化机制(例如晶界强化、析出强化、位错强化等)通过阻碍位错运动而提高强度的同时总是会限制应变硬化所需的位错累积,因此合金强度的升高总是伴随着塑性的降低,这种现象在材料学界被广泛称为“强度-塑性的倒置关系”;这一突出矛盾制约了先进金属材料领域的发展,因此作为潜在的工程材料,研究高熵合金的强韧化具有重要的现实意义。

4.为了解决上述合金强塑性矛盾,现有技术提出了许多解决策略,如采用热机械处理(1000℃/58%热轧

→

1200℃/2h均匀化退火

→

50%冷轧

→

950℃/5min退火)的方式形成具有双峰晶粒结构的高熵合金,通过双峰晶粒组织改善了合金强塑性匹配能力,但是上述方法虽然能够一定程度上协调合金强度与塑性,进而实现对高熵合金的强韧化,但是所获得的高熵合金在高温下易造成双峰组织中的细晶粒严重粗化,进而导致其强韧化效果显著减弱,这致使高熵合金性能并不稳定,不利于高熵合金的进一步发展和应用。

5.为此,本发明提供一种晶粒双峰分布协同氧化物弥散强韧化高熵合金及其制备方法。

技术实现要素:

6.为了解决上述现有技术中的不足,本发明提供一种晶粒双峰分布协同氧化物弥散强韧化高熵合金及其制备。

7.本发明的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金及其制备是通过以下技术方案实现的:

8.本发明的第一个目的是提供一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,按体积分数计,包括95vol.%~97vol.%高熵合金基体和3vol.%~5vol.%弥散氧化物;

9.所述高熵合金基体的晶粒尺寸呈双峰分布,包括a尺寸晶粒和b尺寸晶粒;且所述a尺寸晶粒的粒径<所述b尺寸晶粒的粒径;

10.所述氧化物颗粒弥散分布于高熵合金基体中a尺寸晶粒的内部或晶界上,且所述弥散氧化物为tio、y2ti2o7和y2o3相颗粒中的一种或多种。

11.进一步地,所述高熵合金基体的原子百分比表达式为niacobfeccudtie;

12.其中,20%≤a≤30%,20%≤b≤30%,20%≤c≤30%,10%≤d≤20%,1%≤e≤7%;且a b c d e=100%。

13.进一步地,所述a尺寸晶粒占所述高熵合金基体的面积百分比为60%~70%;

14.所述b尺寸晶粒占所述高熵合金基体的面积百分比为30%~40%。

15.进一步地,所述a尺寸晶粒的粒径为0.1~0.15μm;

16.所述b尺寸晶粒的粒径为0.8~0.9μm;

17.所述弥散氧化物的粒径为15~40nm。

18.进一步地,所述强韧化高熵合金的屈服强度为1152~1334mpa,塑性应变》30%。

19.本发明的第二个目的是提供一种上述晶粒双峰分布协同氧化物弥散强韧化高熵合金的制备方法,其特征在于,包括以下步骤:

20.步骤1,按照上述配比,分别称取所述高熵合金基体中各个元素相应的金属单质粉末,并将其与y2o3颗粒一同进行球磨处理,获得高熵合金粉末;

21.其中,所述y2o3颗粒与所述高熵合金基体的质量比为0~1.05wt.%:1;

22.步骤2,采用放电等离子烧结法,对高熵合金粉末于950~1050℃的温度下进行烧结处理,即获得所述晶粒双峰分布协同氧化物弥散强韧化高熵合金。

23.进一步地,所述y2o3颗粒的尺寸在20~30nm。

24.进一步地,所述球磨处理是在氩气气氛中进行的;

25.所述球磨处理的球磨转速为300~400r/min,球磨时间为48~70h。

26.进一步地,所述烧结处理的保温时间为6~15min,烧结压力为30~50mpa。

27.进一步地,所述烧结处理的升温速率为50~100℃/min。

28.本发明与现有技术相比,具有以下有益效果:

29.本发明的强韧化高熵合金结构中包括高熵合金基体和弥散氧化物,其中,高熵合金基体具有两种不同粒径的晶粒分布,即具有小晶粒和大晶粒的双峰晶粒分布,能够形成“软”、“硬”区混合的双态组织并诱导背应力效应,进而实现在强化高熵合金的同时还保持其加工硬化能力的效果。且氧化物弥散分布于小粒径的晶粒中,形成晶粒异构与氧化物弥散相结合的特殊微观组织,从而实现了高熵合金的强度与塑性平衡,即高熵合金同时表现出较高强度以及不错的塑性,其屈服强度在1152~1334mpa,塑性应变》30%。

30.本发明首先将niacobfeccudtie高熵合金基体中各个组成元素相应的金属单质粉末与y2o3颗粒进行球磨处理,在球磨过程中,各组元之间的合金化行为主要受到晶体结构和原子尺寸两因素的影响,即晶体结构相同或原子尺寸接近的元素易于互溶,从而使得ni和cu元素以及部分的co元素一起构成fcc结构固溶体,而fe、ti元素和剩余co元素则组成bcc结构固溶体相;另外y2o3会发生分解,随之产生的大尺寸y原子易溶解到bcc相内,而o原子则倾向与空位等球磨缺陷相结合,进而获得ti和y元素在制得合金粉末中不均匀固溶的高熵合金粉末。

31.其次,本发明采用放电等离子烧结技术,对上述获得的高熵合金粉末进行烧结处理,在烧结处理过程中,fe、co元素在高温下会由bcc相逐渐扩散、迁移至fcc相中,进而导致bcc相消失。此外,由于高温烧结会导致晶粒显著长大并使得晶格缺陷湮没、消失,因此原本存储在晶界内的混合焓以及与空位结合的o原子将被释放出来,在ti-o、y-o与ti-y-o原子

对负混合焓的作用下,ti、y与o原子会发生键合,导致形成富ti和(或)y的氧化物颗粒。由于ti和y仅固溶于球磨粉末的bcc相内,因此烧结后这些氧化物相仅在原bcc相所处区域析出,这进而导致氧化物颗粒在烧结合金中的不均匀分布。由于异质分布的氧化物颗粒会产生不均匀地钉扎作用,因此氧化物颗粒弥散区域的晶粒生长会受到抑制,故其最终发展成细晶区,而其他区域形成粗晶结构,即高熵合金最终形成具有小晶粒和大晶粒的双峰晶粒分布。此外,高熵合金中包含的ti和y2o3还促进形成尺寸细、密度高、界面共格性佳的y-ti-o三元氧化物弥散相,这对稳定双峰晶粒结构中的细晶组织,以及实现更好的氧化物弥散强化效果有利;为了避免过多y2o3无法与ti元素完全反应,以及过多脆性相的存在会严重损害合金塑性,本发明将高熵合金中加入y2o3的含量控制在质量百分比0~1.05%范围内。

32.本发明的制备方法,工艺简单,成本较低,易于实现,并且所获得的高熵合金组织、性能稳定。

附图说明

33.图1为本发明实施例1制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金在透射电镜下的低倍明场像(tem-bf)照片;

34.图2为本发明实施例1制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金在透射电镜下的高倍明场像(tem-bf)照片;

35.图3为本发明实施例2制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金在透射电镜下的低倍明场像(tem-bf)照片;

36.图4为本发明实施例2制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金在透射电镜下的高倍明场像(tem-bf)照片;

37.图5为本发明实施例3制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金在透射电镜下的低倍明场像(tem-bf)照片;

38.图6为本发明实施例3制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金在透射电镜下的高倍明场像(tem-bf)照片;

39.图7为本发明实施例1-3制备的晶粒双峰分布协同氧化物弥散强韧化高熵合金的室温压缩应力-应变曲线。

具体实施方式

40.正如背景技术中所述,“强度-塑性的倒置关系”的矛盾制约了先进金属材料领域的发展,为了能够改善金属材料中强度和塑性的倒置关系,获得强韧化的高熵合金,发明人提出结合双峰晶粒组织和氧化物弥散颗粒的方式强韧化高熵合金,以通过多种微结构协同作用来提升高熵合金强塑性匹配水平。

41.本发明提供一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,包括95vol.%~97vol.%高熵合金基体和3vol.%~5vol.%弥散氧化物;

42.所述高熵合金基体的晶粒尺寸呈双峰分布,包括a尺寸晶粒和b尺寸晶粒;且所述a尺寸晶粒的粒径<所述b尺寸晶粒的粒径;

43.所述氧化物颗粒弥散分布于高熵合金基体中a尺寸晶粒的内部或晶界上,且所述弥散氧化物为tio、y2ti2o7和y2o3相颗粒中的一种或多种。

44.需要说明的是,上述a尺寸晶粒为小晶粒,b尺寸晶粒为大晶粒,小晶粒可发挥晶界强化作用来提升合金的强度,而大晶粒则依靠其充足的位错运动来协调塑性;另外,由于大、小晶粒变形能力不同,其界面处存在较大的应变梯度;为协调这种应变,大量的几何必需位错(gnds)会在界面附近靠近粗晶的一侧产生并累积,导致形成一种指向位错源的长程背应力;由于背应力会阻碍粗晶内的位错运动,直到附近的细晶粒在更高应力下也发生塑性变形时,粗晶中的位错才能继续滑移,因此这种由双峰晶粒分布诱导的背应力效应不仅会实现强化而且还提高加工硬化能力,这对合金在获得高强度的同时最大限度地保持塑性有利。

45.本发明的强韧化高熵合金结构中,高熵合金基体具有两种不同粒径的晶粒分布,即具有小晶粒和大晶粒的双峰晶粒分布,能够实现“软”、“硬”混合的双态组织并且诱导背应力效应,进而实现在强化高熵合金的同时还提高加工硬化能力的效果。且氧化物弥散分布于小粒径的晶粒中,形成晶粒异构与氧化物弥散相结合的特殊微观组织,从而平衡了高熵合金的强度与塑性,高熵合金同时表现出较高强度以及不错的塑性。

46.本发明根据高熵固溶体相的形成准则(yang x.,zhang y.,materials chemistry and physics,2012,132:233-238,guo s.,ng c.,lu j.,et al.,journal of appliedphysics,2011,109:103505),将本发明的高熵合金基体的原子百分比表达式设为niacobfeccudtie;其中,20%≤a≤30%,20%≤b≤30%,20%≤c≤30%,10%≤d≤20%,1%≤e≤7%;且a b c d e=100%。从而,确保本发明的高熵合金基体满足原子半径差异δ《6.5%、熵焓比值ω》1.1、价电子浓度vec》6.87的经验判据。且本发明提供的高熵合金基体更倾向于形成fcc固溶体结构的基体相,这对高熵合金维持良好的基本塑性有利。

47.为了获得上述晶粒双峰分布协同氧化物弥散强韧化高熵合金,本发明采用以下步骤进行制备:

48.步骤1,按照上述配比,分别称取所述高熵合金基体中各个元素相应的金属单质粉末,并将其与y2o3颗粒一同进行球磨处理,获得高熵合金粉末;

49.需要说明的是,本发明为了获得性能更好的高熵合金,在高熵合金基体的各个制备原料中,加入了y2o3氧化物颗粒,因为y2o3易与高熵合金基体中存在的ti元素发生反应,导致生成尺寸、密度、界面更佳的y-ti-o三元氧化物弥散相,这对稳定双峰晶粒结构中的细晶组织,以及实现更好的氧化物弥散强化效果有利。

50.为了避免加入过多y2o3无法完全与ti元素反应,以及太多脆性相的存在严重损害合金塑性,本发明将高熵合金中添加y2o3的含量进行控制,使所述y2o3颗粒与所述高熵合金基体的质量比在0~1.05wt.%:1的范围内。

51.本发明不限制上述球磨处理的具体方式,只要能够使得各个制备原料实现机械合金化,获得混合均匀的高熵合金粉末即可。优选的,本发明采用qm-3sp4型行星式球磨机进行高能球磨,且球磨使用的磨球为直径为φ5~10mm,球料质量比为10:1~15:1的440c材质不锈钢球,球磨转速为300~400rpm,球磨时间为48~70h。

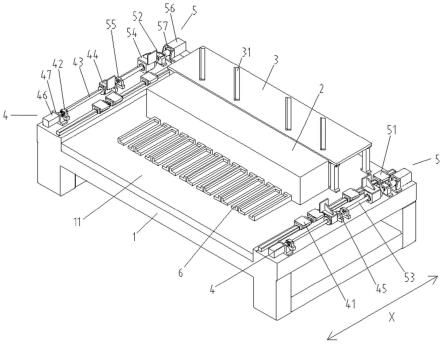

52.步骤2,采用放电等离子烧结法,对高熵合金粉末于950~1050℃的温度下进行烧结处理,即获得所述晶粒双峰分布协同氧化物弥散强韧化高熵合金;

53.需要说明的是,本发明不限制放电等离子烧结法进行烧结处理时的具体工艺参数,只要能够使球磨制得的高熵合金粉末固结成致密度良好的高熵合金块体材料即可。优

选的,本发明烧结处理的工艺为:以50~100℃/min的升温速率升温至950~1050℃的烧结温度后,保温6~15min,且烧结压力为30~50mpa。

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

55.实施例1

56.本实施例提供一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,其合金成分计为ni

26

co

26

fe

25

cu

17

ti6(下标为原子百分比),且本实施例的高熵合金包括高熵合金基体和氧化物弥散相。

57.本实施例的晶粒双峰分布协同氧化物弥散强韧化高熵合金的制备步骤如下:

58.步骤1,机械合金化制备高熵合金粉末:

59.采用市售纯度≥99.5%、粒径≤45μm的ni、co、fe、cu、ti金属粉末作为原料,按照原子百分比ni:26%、co:26%、fe:25%、cu:17%、ti:6%精确称量出总质量为100g的金属粉末原料,并将其装入干燥洁净的球磨罐中,此外,还按照球料质量比10:1再向球磨罐中添加1000g直径为φ5mm的440c材质不锈钢球,将在充满氩气的手套箱中密封后的球磨罐装入qm-3sp4型行星式球磨机中,然后在300rpm的转速下总共球磨70h,得到机械合金化制备的高熵合金粉末;

60.步骤2,将步骤1所得高熵合金粉末装入石墨模具中,按照烧结温度为1000℃,保温时间为6min,烧结压力为30mpa,升温速率为50℃/min的工艺参数进行放电等离子烧结,最终得到晶粒双峰分布与弥纳米氧化物弥散协同强韧化高熵合金块体。

61.通过对本实施例的高熵合金测试,本实施例的高熵合金基体的平均成分为ni:26.6

±

0.4%,co:26.7

±

0.5%,fe:25.6

±

0.5%,cu:18.1

±

0.6%,ti:3.0

±

0.5%,其成分组成与所添加的用量相近,需要说明的是,其中ti成分的差异是由于所加入的ti金属粉末有一部分以tio形式存在,作为弥散氧化物分散于高熵合金基体中小尺寸晶粒的内部或晶界上。

62.且本实施例的高熵合金基体的晶粒尺寸呈双峰分布,其中包括小尺寸晶粒和大尺寸晶粒。

63.采用直线截点法(gb 6394-2002《金属平均晶粒度测定方法》)分别测得小尺寸晶粒的平均粒径为0.143μm,大尺寸晶粒的平均粒径为0.879μm;

64.采用图像分析法分别测得小尺寸晶粒所占面积百分比为62.13

±

3.14%,大尺寸晶粒所占面积百分比为37.87

±

2.07%。

65.并且测得,本实施例中弥散氧化物tio的平均粒径为35nm,其所占体积分数为3.39vol.%。

66.实施例2

67.本实施例的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,且本实施例与实施例1的区别仅在于:

68.本实施例的合金成分计为:ni

26

co

26

fe

25

cu

17

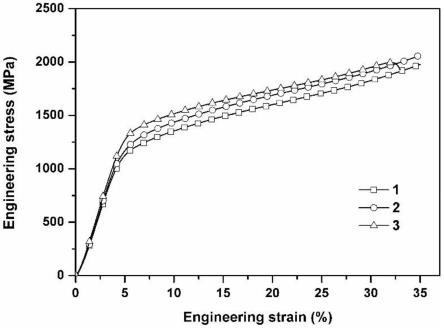

ti6(下标为原子百分比) 0.35%(质量分数)y2o3。

69.且本实施例步骤1中:

70.采用市售纯度≥99.5%、粒径≤45μm的ni、co、fe、cu、ti金属粉末和纯度≥

99.99%、粒径20~30nm的y2o3氧化物粉末作为原料,按照y2o3氧化物粉末质量百分比0.35%,ni、co、cu、fe、ti金属粉末总质量百分比99.65%精确称量出总质量为100g的金属粉末原料。

71.球磨处理时,球料质量比为15:1,加入1500g磨球且采用的磨球直径为φ10mm,球磨转速为400rpm,球磨时间为48h。

72.且本实施例步骤2中:

73.放电等离子烧结的烧结温度为1050℃,保温时间为8min,烧结压力为40mpa,升温速率为75℃/min。

74.通过测试,本实施例的高熵合金基体中各组元的原子百分比为ni:26.8

±

0.6%,co:26.3

±

0.7%,fe:24.9

±

0.6%,cu:17.2

±

0.8%,ti:2.8

±

0.6%,其余为y、o元素。

75.且本实施例的高熵合金基体中:小尺寸晶粒的平均粒径为0.132μm,其所占面积百分比为:65.37

±

3.48%;所述大尺寸晶粒的平均粒径为0.865μm,其所占面积百分比为:34.63

±

2.05%;弥散氧化物为tio以及y2ti2o7相颗粒,平均粒径为27nm,其所占体积分数为3.82vol.%;tio和y2ti2o7氧化物颗粒分散于高熵合金基体中小尺寸晶粒的内部或晶界上。

76.实施例3

77.本实施例的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,且本实施例与实施例1的区别仅在于:

78.本实施例的合金成分计为:ni

26

co

26

fe

25

cu

17

ti6(下标为原子百分比) 1.05%(质量分数)y2o3。

79.且本实施例步骤1中:

80.采用市售纯度≥99.5%、粒径≤45μm的ni、co、fe、cu、ti金属粉末和纯度≥99.99%、粒径20~30nm的y2o3氧化物粉末作为原料,按照y2o3氧化物粉末质量百分比1.05%,ni、co、cu、fe、ti金属粉末总质量百分比98.95%,精确称量出总质量为100g的金属粉末原料。

81.且本实施例步骤2中:

82.放电等离子烧结的保温时间为15min,烧结压力为50mpa,升温速率为100℃/min。

83.通过测试,本实施例的高熵合金基体中,各组元的原子百分比为ni:26.8

±

0.4%,co:27.0

±

0.6%,fe:25.7

±

0.5%,cu:17.3

±

0.7%,ti:3.2

±

0.5%,其余为y、o元素。

84.且本实施例的高熵合金基体中:小尺寸晶粒的平均粒径为0.101μm,其所占面积百分比为:67.25

±

3.59%;所述大尺寸晶粒的平均粒径为0.807μm,其所占面积百分比为:32.75

±

2.41%;弥散氧化物为tio以及y2ti2o7相颗粒,平均粒径为17nm,其所占体积分数为4.91vol.%;tio和y2ti2o7氧化物颗粒分散于高熵合金基体中小尺寸晶粒的内部或晶界上。

85.实施例4

86.本实施例的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,且本实施例与实施例2的区别仅在于:

87.本实施例的合金成分计为:ni

20

co

30

fe

30

cu

19

ti1(下标为原子百分比) 0.35%(质量分数)y2o3。

88.本实施例中,球磨处理的球料质量比为13:1,球磨转速为350rpm,球磨时间为55h。

89.且本实施例中,放电等离子烧结的烧结温度为950℃,保温时间为10min,烧结压力

为40mpa,升温速率为60℃/min。

90.实施例5

91.本实施例的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,且本实施例与实施例2的区别仅在于:

92.本实施例的合金成分计为:ni

30

co

30

fe

20

cu

15

ti5(下标为原子百分比) 0.35%(质量分数)y2o3。

93.实施例6

94.本实施例的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,且本实施例与实施例2的区别仅在于:

95.本实施例的合金成分计为:ni

30

co

20

fe

30

cu

13

ti7(下标为原子百分比) 0.35%(质量分数)y2o3。

96.实施例7

97.本实施例的一种晶粒双峰分布协同氧化物弥散强韧化高熵合金,且本实施例与实施例2的区别仅在于:

98.本实施例的合金成分计为:ni

30

co

23

fe

30

cu

10

ti7(下标为原子百分比) 0.35%(质量分数)y2o3。

99.试验部分

100.(一)tem-bf测试

101.本发明分别对实施例1-实施例3制备的高熵合金进行透射电镜测试,测试结果分别如图1-6所示。

102.图1为实施例1制备的高熵合金在透射电镜下的低倍明场像(tem-bf)照片,可以看出:实施例1所制备高熵合金的显微组织中,晶粒呈双峰分布,即包括小尺寸晶粒与大尺寸晶粒。

103.图2为实施例1实施例制备的高熵合金中在透射电镜下的高倍tem-bf照片,可以看出:实施例1所制备的高熵合金中,小尺寸晶粒的内部或晶界上弥散分布着一些氧化物颗粒。

104.图3为实施例2制备的高熵合金在透射电镜下的低倍明场像(tem-bf)照片,可以看出:实施例1所制备的高熵合金的显微组织中,晶粒呈双峰分布,即包括小尺寸晶粒与大尺寸晶粒。

105.图4为实施例2制备的高熵合金中在透射电镜下的高倍tem-bf照片,可以看出:实施例2所制备的高熵合金中小尺寸晶粒的内部或晶界上弥散分布着一些氧化物颗粒。

106.图5为实施例3制备的高熵合金在透射电镜下的低倍明场像(tem-bf)照片,可以看出:实施例3所制备的高熵合金的显微组织中,晶粒呈双峰分布,即包括小尺寸晶粒与大尺寸晶粒。

107.图6为实施例3制备的高熵合金中在透射电镜下的高倍tem-bf照片,可以看出:实施例3所制备的高熵合金中小尺寸晶粒的内部或晶界上弥散分布着一些氧化物颗粒。

108.(二)力学性能测试

109.本发明按照国标gbt7314-2005《金属材料室温压缩试验方法》分别对实施例1-实施例3制备的高熵合金进行了室温准静态压缩力学性能测试(测试温度为23℃,应变率为1

×

10-3

s-1

),测试结果如图7所示。

110.图7中曲线1为实施例1制备的高熵合金的力学性能测试结果,可以看出:在室温压缩条件下,本实施例制备的高熵合金的屈服强度为1025mpa,且塑性应变》35%,这表明晶粒双峰分布与纳米氧化物弥散相结合的特殊显微组织使得高熵合金具有较高的强度及良好的塑性,即表现出高的强塑性匹配能力。

111.图7中曲线2为实施例2制备的高熵合金的力学性能测试结果,可以看出:在室温压缩条件下,本实施例制备的高熵合金的屈服强度为1152mpa,且塑性应变》35%,这表明晶粒双峰分布与纳米氧化物弥散相结合的特殊显微组织使得高熵合金具有较高的强度及良好的塑性,即表现出高的强塑性匹配能力。

112.图7中曲线3为实施例3制备的高熵合金的力学性能测试结果,可以看出:在室温压缩条件下,本实施例制备的高熵合金的屈服强度为1337mpa,且塑性应变》30%,这表明晶粒双峰分布与纳米氧化物弥散相结合的特殊显微组织使得高熵合金具有较高的强度及良好的塑性,即表现出高的强塑性匹配能力。

113.显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。