光敏聚酰亚胺低聚物的制备方法、溶解方法及光敏聚酰亚胺3d打印材料

技术领域

1.本发明涉及光固化材料领域,尤其是涉及一种光敏聚酰亚胺低聚物的制备方法、溶解方法及其组成的3d打印材料。

背景技术:

2.近年来,光固化3d打印技术发展迅速,应用场景已经覆盖到医疗、电子、教育等领域。齿科材料是目前较为成熟的应用之一,包括义齿基托、牙齿矫正器和种植牙等。常规3d打印树脂包括聚氨酯丙烯酸酯、聚酯丙烯酸酯、芳香族丙烯酸酯和环氧丙烯酸酯等。市场上常规丙烯酸低聚物尺寸收缩大,一般的光固化成品的体积收缩率在8%以上,意味着尺寸稳定性差。现有的3d打印树脂提高尺寸稳定性的方法主要是添加无机填料,如纳米级别二氧化硅,这会导致材料的透明度大大下降。目前市面上的牙齿矫正材料的需求为透明且耐温,这是因为透明的牙齿矫正器即满足了美观,又可以用开水灭菌,长期佩戴义齿或者牙齿矫正器有可能造成细菌滋生,进而危害身体健康,需要按时灭菌,而沸水是家庭中较为经济的灭菌方式,这就要求材料需要有一定的耐温性和尺寸稳定性。

3.光敏聚酰亚胺(pspi)是一类有亚胺环以及光敏基因,集优异的热稳定性、良好的机械性能、化学和感光性能的有机材料。光敏聚酰亚胺(pspi)目前主要有光刻胶和电子封装两大应用。当前受限于生产技术,我国聚酰亚胺产业仍旧以薄膜等低端产品为主,光敏聚酰亚胺产量较少。而光敏聚酰亚胺应用于3d打印市场更是一片空白,且自主开发的光敏聚酰亚胺产品较少,不利于光敏聚酰亚胺行业的健康发展。

4.聚酰亚胺含有酰亚胺环结构,其对固化收缩有明显的改善,而且聚酰亚胺本身耐热,具有优异的物理、化学性能,所以光敏聚酰亚胺目前已经成为近期光固化行业的研究热点。目前,主流耐高温的材料主要是无机材料,添加到3d打印配方中,会带来粘度增大、沉降、机械性能下降等缺点,不利于光固化材料的加工和市场推广。另外,一些耐高温树脂的官能度较高(f=5以上),高官能度的材料会势必导致交联度上升,进而导致尺寸收缩变大。因此,有必要开发出性能更加优良的光敏聚酰亚胺树脂,以期能较好应用于光固化体系中。

技术实现要素:

5.为了解决现有技术存在的问题,本发明提供了一种光敏聚酰亚胺低聚物的制备方法、溶解方法及光敏聚酰亚胺3d打印材料,从而能提高3d打印产品的性能。

6.为实现上述目的,本发明采取的技术方案是一种光敏聚酰亚胺低聚物的制备方法,由聚酰亚胺和异氰酸酯-丙烯酸酯反应得到,具体包括以下步骤:

7.步骤(1)制备异氰酸酯-丙烯酸酯:常温下,容器中加入二异氰酸酯、阻聚剂和催化剂,搅拌升温至30~55℃,3~5小时内加入含丙烯酸的单体,搅拌反应1~2小时,制得异氰酸酯-丙烯酸酯;

8.步骤(2)制备聚酰胺酸及亚胺化:将温度设置至-5~0℃,0~2小时内加入芳香族

二胺和极性溶剂;待芳香族二胺溶解后,分多次添加芳香族二酐;搅拌反应1~5小时,制得聚酰胺酸,并进行热亚胺化;

9.步骤(3)制备光敏聚酰亚胺低聚物:常温下,容器中加入溶剂、聚酰亚胺、阻聚剂和催化剂,搅拌升温至70~85℃,加入异氰酸酯-丙烯酸酯;反应8~12小时结束反应,过滤溶剂,得到光敏聚酰亚胺低聚物。

10.于本发明一实施例中,步骤(1)中均匀加入含丙烯酸单体,每次加入总量的10~20﹪;加入的二异氰酸酯与含丙烯酸单体的摩尔比为1:1,阻聚剂的添加量为含丙烯酸单体的0.05~0.5wt﹪,催化剂的添加量为二异氰酸酯和含丙烯酸单体总量的0.05~1.0wt﹪。

11.于本发明一实施例中,所述的二异氰酸酯为甲苯二异氰酸酯tdi、异佛尔酮二异氰酸酯ipdi、六亚甲基二异氰酸酯hdi、二苯基甲烷二异氰酸酯mdi中的一种。

12.于本发明一实施例中,所述的含丙烯酸单体为甲基丙烯酸羟乙酯、二季戊四醇三丙烯酸酯、二季戊四醇五丙烯酸酯中的一种。

13.于本发明一实施例中,步骤(2)中分3~5次添加芳香族二酐,每次加入总量的10~30﹪。

14.于本发明一实施例中,进行热亚胺化过程是:以1~10摄氏度每分钟的速率升温至200~250摄氏度,保持1~5h。

15.于本发明一实施例中,加入的二酐与二胺的摩尔比为1.02:1,添加的极性溶剂和二酐和二胺的比例为3~6:1。

16.于本发明一实施例中,所述的芳香族二酐为六氟二酐6fda、均苯四甲酸二酐pmda、连苯四羧酸二酐bpda、二苯醚四羧酸二酐opda中的一种。

17.于本发明一实施例中,所述的芳香族二胺为二氨基二苯咪oda、对苯二胺ppda、间苯二胺mpda,2,2-二(3-氨基-4-羟苯基)六氟丙烷中的一种。

18.于本发明一实施例中,步骤(2)中所述的极性溶剂为n,n-二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)和二甲基亚砜(dmso)一种或者多种的混合。

19.于本发明一实施例中,步骤(3)中1小时内均匀加入异氰酸酯-丙烯酸酯,每次加入总量的10~20﹪。

20.于本发明一实施例中,步骤(3)中聚酰亚胺的加入量与步骤(1)中加入的二异氰酸酯的摩尔比为1:1~2,步骤(3)中阻聚剂添加量为步骤(1)中加入的含丙烯酸单体的0.05~0.5wt﹪,步骤(3)中催化剂的添加量为聚酰亚胺和步骤(1)中加入的二异氰酸酯总量的0.1~5.0wt﹪。

21.于本发明一实施例中,步骤(3)中所述的溶剂为乙腈、乙酸乙酯、石油醚中的一种或者多种的混合。

22.于本发明一实施例中,步骤(1)和(3)中,所述的阻聚剂为对苯二酚、2,6二叔丁基对甲酚、对羟基苯甲醚中的一种或多种的混合。

23.于本发明一实施例中,步骤(1)和(3)中,所述的催化剂为三乙胺、二月桂酸二丁基锡、异辛酸铋、二月桂酸铋、新癸酸铋、三乙胺中的一种或多种的混合。

24.本发明的另一个目的在于提供利用以上方法制备的光敏聚酰亚胺低聚物,溶解于现有常规丙烯酸稀释剂。具体方式如下:将光敏聚酰亚胺溶解于丙烯酸稀释剂,在60~80℃的条件下,搅拌2~5小时,然后可再添加其他组分搅拌均匀。本发明不通过溶剂溶解聚酰亚

胺,而是通过非溶剂体系的常规光固化稀释剂溶解光敏聚酰亚胺,这样更能应用于实际的市场场景。

25.一种光敏聚酰亚胺3d打印材料,包括以下重量份的物质:0~5份的光敏聚酰亚胺低聚物、0~50份的丙烯酸酯类低聚物、44~60份的活性稀释剂、0.6~2.0份的光引发剂、1.0~5.0份的填料、0.1~0.5份的流平剂、0.1~0.5份的有机硅消泡剂。

26.于本发明一实施例中,所述丙烯酸酯类低聚物是粘度为1000~5000cps(60℃)的聚酯聚氨酯丙烯酸酯、粘度为10000~50000cps(25℃)的芳香族聚氨酯丙烯酸酯、粘度为10000~100000cps(60℃)的脂肪族聚氨酯丙烯酸酯、粘度为1000~5000cps(60℃)的脂肪族聚氨酯丙烯酸酯、粘度为5000~50000cps(25℃)的脂肪族聚氨酯二甲基丙烯酸酯、粘度为1000~5000cps(60℃)的聚酯聚氨酯甲级丙烯酸酯、环结构丙烯酸低聚物的一种或多种的混合。所述液体低聚物皆为二官低聚物,环结构丙烯酸低聚物(固体)为三官低聚物。

27.于本发明一实施例中,所述的活性稀释剂为丙烯酸活性稀释剂。

28.于本发明一实施例中,所述的丙烯酸活性稀释剂为含有极性的丙烯酸稀释剂。具体可以是丙烯酰胺马琳,四氢呋喃丙烯酸酯,四氢呋喃甲基丙烯酸酯,n,n-二甲基丙烯酰胺的一种或多种的混合。

29.于本发明一实施例中,所述的光引发剂为苯基双(2,4,6-三甲基苯甲酰基)氧化膦、二苯基-(2,4,6-三甲基苯甲酰)氧磷、联苯甲酰、苯乙酮中的一种或多种的混合。

30.于本发明一实施例中,所述的填料为二氧化硅、二氧化硅溶胶、碳酸钙中的一种或多种的混合。其中,二氧化硅的粒径为10-500纳米,碳酸钙的粒径为1-5微米。

31.于本发明一实施例中,所述的流平剂为丙烯酸酯共聚物、聚醚改性含羟基聚硅氧烷共聚物、聚醚改性聚硅氧烷中的一种或多种的混合。

32.本技术方案具有以下有益效果:

33.本发明方法首先通过二异氰酸酯和含丙烯酸单体制备异氰酸酯-丙烯酸酯,反应更加充分,接着选取合适的原料合成聚酰胺酸并亚胺化,再通过异氰酸酯-丙烯酸酯制备光固化聚酰亚胺低聚物,工艺相对简单,原料价格低廉,易于实现,可根据实际需求制作低官/高官光敏聚酰亚胺低聚物。而且,光敏聚酰亚胺可以完全溶解于光固化体系,这意味着材料是完全透明,而传统的无机填料由于其和丙烯酸体系不相容,添加之后导致液体完全是不透明,对于一些有透明需求的材料,这是不能接受的。

34.本发明选择的芳香族二胺和芳香族二酐不同于传统二酐和二胺,这是由于传统的芳香族原料难以溶解于丙烯酸稀释剂和溶剂,但是本发明中选择的带有-cf3基团的芳香族二胺或二酐有效解决的光敏聚酰亚胺的溶解性问题,大大提高了实际应用的可能。其次二胺或者二酐必须带有酚羟基,这样才能和异氰酸酯通过加成反应连接。

附图说明

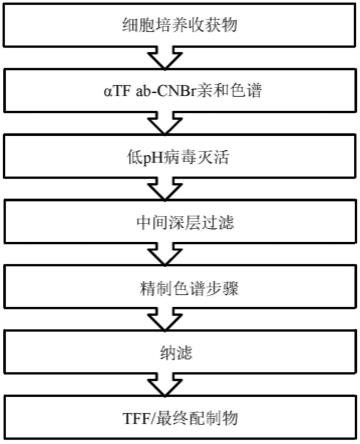

35.图1是本发明实施例3中合成聚酰胺酸及亚胺化过程;

36.图2是本发明实施例3中合成二异氰酸酯和丙烯酸单体反应过程;

37.图3是本发明实施例3中合成光敏聚酰亚胺过程;

38.图4是本发明实施例3的聚酰亚胺的核磁共振氢谱检测示意图;

39.图5是本发明实施例3的光敏聚酰亚胺低聚物的核磁共振氢谱检测示意图;

40.图6是本发明的光敏聚酰亚胺的红外谱图示意图。

具体实施方式

41.下面结合实施例及附图1至6对本发明作进一步描述。

42.实施例1

43.常温下,将177克(1摩尔)甲苯二异氰酸酯tdi、0.26克对苯二酚、0.616克三乙胺加入容器中,搅拌升温至55℃,3小时内均匀分5次加入甲基丙烯酸羟乙酯,每次加入26克(0.2摩尔),搅拌反应1.5小时,制得异氰酸酯-丙烯酸酯。

44.常温下,将183.1克(0.5摩尔)2,2-二(3-氨基-4-羟苯基)六氟丙烷、1638.8克dmf溶剂加入容器中,搅拌降温至-3℃,持续1小时,然后每隔30分钟加入一次六氟二酐6fda,分5次加入,共226.5克,在3小时内添加完毕,搅拌反应2小时。将得到的褐色透明聚酰胺酸溶液放进坩埚,置于烘箱中,将烘箱的升温速度调整到10摄氏度每分钟,升温至250摄氏度,保持2小时,得到聚酰亚胺。

45.常温下,将上述得到的聚酰亚胺、1628.0克乙酸乙酯溶剂、0.26克2,6二叔丁基对甲酚、10.7克二月桂酸二丁基锡加入容器中,搅拌升温至75℃,然后每隔10分钟加入一次异氰酸酯-丙烯酸酯,每次加入总量的20﹪;添加结束后,搅拌10小时,过滤溶剂后,在40摄氏度真空条件下干燥光敏聚酰亚胺,过夜,得到低聚物。

46.实施例2

47.常温下,将171克(1摩尔)六亚甲基二异氰酸酯hdi、0.59克2,6二叔丁基对甲酚、0.94克二月桂酸二丁基锡加入容器中,搅拌升温至30℃,5小时内均匀分10次加入二季戊四醇三丙烯酸酯,每次加入29.8克(0.1摩尔),搅拌反应2小时,制得异氰酸酯-丙烯酸酯。

48.常温下,将183.1克(0.5摩尔)2,2-二(3-氨基-4-羟苯基)六氟丙烷、1332克dmac溶剂加入容器中,搅拌降温至-3℃,持续1小时,然后每隔30分钟加入一次连苯四羧酸二酐bpda,分5次加入,共150.1克,在3小时内添加完毕,搅拌反应2小时。将得到的褐色透明聚酰胺酸溶液放进坩埚,置于烘箱中,将烘箱的升温速度调整到10摄氏度每分钟,升温至250摄氏度,保持2小时,得到聚酰亚胺。

49.常温下,将上述得到的聚酰亚胺、1332.0克乙酸乙酯溶剂、0.59克2,6二叔丁基对甲酚、12.0克二月桂酸二丁基锡加入容器中,搅拌升温至85℃,然后每隔10分钟加入一次异氰酸酯-丙烯酸酯,每次加入总量的20﹪;添加结束后,搅拌10小时,过滤溶剂后,在40摄氏度真空条件下干燥光敏聚酰亚胺,过夜,得到低聚物。

50.实施例3

51.常温下,将226克(1摩尔)异佛尔酮二异氰酸酯ipdi、0.26克对羟基苯甲醚、0.71克二月桂酸二丁基锡加入容器中,搅拌升温至45℃,3.5小时内均匀分7次加入甲基丙烯酸羟乙酯,每次加入130克(总计1摩尔),搅拌反应1小时,制得异氰酸酯-丙烯酸酯。

52.常温下,将183.1克(0.5摩尔)2,2-二(3-氨基-4-羟苯基)六氟丙烷、1177.5克dmf溶剂加入容器中,搅拌降温至-3℃,持续1小时,然后每隔30分钟加入一次均苯四甲酸二酐(pmda),分5次加入,共111.2克,在3小时内添加完毕,搅拌反应2小时。将得到的褐色透明聚酰胺酸溶液放进坩埚,置于烘箱中,将烘箱的升温速度调整到10摄氏度每分钟,升温至250摄氏度,保持2小时,得到聚酰亚胺。

53.常温下,将上述得到的聚酰亚胺、1177.5克乙酸乙酯溶剂、0.26克2,6二叔丁基对甲酚、9.7克二月桂酸二丁基锡、9.7克三乙胺加入容器中,搅拌升温至75℃,然后每隔10分钟加入一次异氰酸酯-丙烯酸酯,每次加入总量的20﹪;添加结束后,搅拌10小时,过滤溶剂后,在40摄氏度真空条件下干燥光敏聚酰亚胺,过夜,得到低聚物。

54.实施例4

55.常温下,将255.2克(1摩尔)二苯基甲烷二异氰酸酯mdi、0.26克对苯二酚、0.77克2,6二叔丁基对甲酚、0.77克异辛酸铋加入容器中,搅拌升温至50℃,4小时内均匀分5次加入甲基丙烯酸羟乙酯,每次加入26克(0.2摩尔),搅拌反应1小时15分钟,制得异氰酸酯-丙烯酸酯。

56.常温下,将183.1克(0.5摩尔)2,2-二(3-氨基-4-羟苯基)六氟丙烷、796.5克dmso溶剂加入容器中,搅拌降温至-3℃,持续1小时,然后每隔30分钟加入一次二苯醚四羧酸二酐opda,分5次加入,共158.2克,在3小时内添加完毕,搅拌反应2小时。将得到的褐色透明聚酰胺酸溶液放进坩埚,置于烘箱中,将烘箱的升温速度调整到10摄氏度每分钟,升温至250摄氏度,保持2小时,得到聚酰亚胺。

57.常温下,将上述得到的聚酰亚胺、1365.0克乙酸乙酯溶剂、0.26克2,6二叔丁基对甲酚、10.9克二月桂酸二丁基锡、10.9克三乙胺加入容器中,搅拌升温至80℃,然后每隔10分钟加入一次异氰酸酯-丙烯酸酯,每次加入总量的20﹪;添加结束后,搅拌12小时,过滤溶剂后,在40摄氏度真空条件下干燥光敏聚酰亚胺,过夜,得到低聚物。

58.利用实施例1~4方法制备的光敏聚酰亚胺低聚物作为3d打印材料的应用。具体应用实例如下:

59.实施例5

60.按照重量份,将实施例1中制备的1.5份光敏低聚物和35份丙烯酸吗啉在75度条件下搅拌3小时,接着投入10份固体环结构丙烯酸酯、30份粘度为1000~5000cps(60℃)的聚酯聚氨酯甲基丙烯酸酯、6份四氢呋喃丙烯酸酯、16.5份粘度为10000~100000cps(60℃)的脂肪族聚氨酯丙烯酸酯、0.9份苯乙酮、0.1份丙烯酸酯共聚物,均匀搅拌混合得到3d打印材料。

61.实施例6

62.按照重量份,将实施例2中制备的3份光敏低聚物和45份丙烯酸吗啉在75度条件下搅拌3小时,接着投入20份固体环结构丙烯酸酯、14份粘度为粘度为10000~50000cps(25℃)的芳香族聚氨酯丙烯酸酯、7份丙烯酸异冰片酯、10份粘度为1000~5000cps(60℃)的脂肪族聚氨酯丙烯酸酯、0.9份苯基双(2,4,6-三甲基苯甲酰基)氧化膦、0.1份有机硅消泡剂,均匀搅拌混合得到3d打印材料。

63.实施例7

64.按照重量份,将实施例3中制备的1.5份光敏低聚物和40份丙烯酸吗啉在75度条件下搅拌3小时,接着投入47份固体环结构丙烯酸酯、6份粘度为5000~50000cps(25℃)的脂肪族聚氨酯二甲基丙烯酸酯、4.5份粘度为10000~100000cps(60℃)的脂肪族聚氨酯丙烯酸酯,1份苯基双(2,4,6-三甲基苯甲酰基)氧化膦,均匀搅拌混合得到3d打印材料。

65.实施例8

66.按照重量份,将实施例4中制备的3份光敏低聚物和45份四氢呋喃丙烯酸酯在75度

条件下搅拌3小时,接着投入30份粘度为5000~50000cps(25℃)的脂肪族聚氨酯二甲基丙烯酸酯、10份甲基丙烯酸异冰片酯、6份环脂肪族丙烯酸酯、5份粘度为10000~100000cps(60℃)的脂肪族聚氨酯丙烯酸酯、1份苯基双(2,4,6-三甲基苯甲酰基)氧化膦,均匀搅拌混合得到3d打印材料。

67.该光敏聚酰亚胺3d打印材料的制备方法包括下面步骤:

68.(1)将光敏聚酰亚胺和稀释剂在75度的条件下搅拌3小时,接着其他低聚物、稀释剂、引发剂、助剂、填料在常温混合,以1000rpm的条件下匀速搅拌1小时。

69.(2)将搅拌均匀的溶液置于digital light processing(dlp)打印机中,在功率300μw,固化时间2.5s的条件加工。

70.(3)将成品浸泡至酒精溶液中,洗干净残留的树脂,之后进行后固化,时间10min,功率11w。

71.对比例1

72.一种空白对照组打印材料,按重量份计,其制备原料如下:按照重量份,将40份丙烯酸吗啉投入容器,接着投入47份固体环结构丙烯酸酯、6份粘度为5000~50000cps(25℃)的脂肪族聚氨酯二甲基丙烯酸酯、6份粘度为10000~100000cps(60℃)的脂肪族聚氨酯丙烯酸酯、1份苯基双(2,4,6-三甲基苯甲酰基)氧化膦,均匀搅拌混合得到3d打印材料。

73.该对照组3d打印材料对照组的制备方法包括下面步骤:

74.(1)将低聚物、稀释剂、引发剂、助剂、填料在常温混合,以1000rpm的条件下匀速搅拌1小时;

75.(2)将搅拌均匀的溶液置于digital light processing(dlp)打印机中,在功率300μw,固化时间2.5s的条件加工;

76.(3)将成品浸泡至酒精溶液中,洗干净残留的树脂,之后进行后固化,时间10min,功率11w。

77.对比例2

78.一种空白对照组打印材料,按重量份计,其制备原料如下:按照重量份,将40份丙烯酸吗啉投入容器,接着投入47份固体环结构丙烯酸酯、6份粘度为5000~50000cps(25℃)的脂肪族聚氨酯二甲基丙烯酸酯、4.5份粘度为10000~100000cps(60℃)的脂肪族聚氨酯丙烯酸酯、1.5份二氧化硅(粒径10-500纳米),1份苯基双(2,4,6-三甲基苯甲酰基)氧化膦,均匀搅拌混合得到3d打印材料。

79.该对照组3d打印材料对照组的制备方法包括下面步骤:

80.(1)将低聚物、稀释剂、引发剂、助剂、填料在常温混合,以1000rpm的条件下匀速搅拌1小时;

81.(2)将搅拌均匀的溶液置于digital light processing(dlp)打印机中,在功率300μw,固化时间2.5s的条件加工;

82.(3)将成品浸泡至酒精溶液中,洗干净残留的树脂,之后进行后固化,时间10min,功率11w。

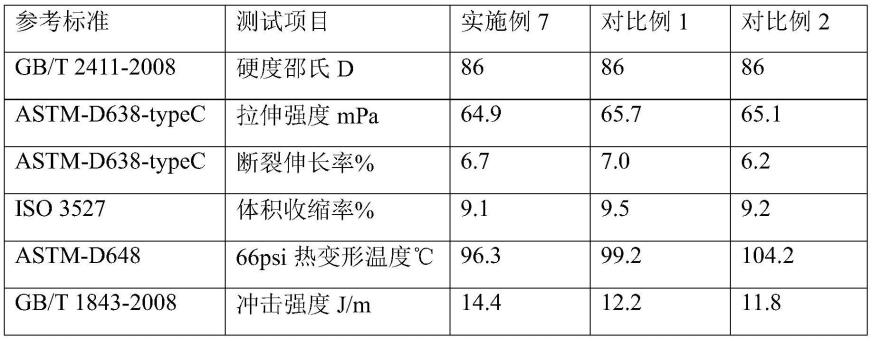

83.尺寸稳定性能评估:将实施例7得到的光敏聚酰亚胺3d打印材料和对比例1和2和空白对照组的尺寸稳定性按照iso 3527塑料-不饱和聚酯和环氧树脂体积收缩率,进行测试。通过多功能天平进行测试,接着进行拉伸强度,断裂伸长率,热变形,粘度等测试。具体

性能如表1。

84.表1

[0085][0086][0087]

可见:添加光敏聚酰亚胺的实施例7体积收缩率明显低于空白对照组1和2,而且冲击强度也高于对照组1和2,这是由于光敏聚酰亚胺的酰亚胺结构导致,也从侧面证实了,添加光敏聚酰亚胺可以提高材料的韧性。另外,该材料有着较高拉伸强度、断裂伸长率和热变形温度,说明光敏聚酰亚胺并像没有和传统无机填料,大幅降低物理性能。实施例7的热变形温度低于对照组1和2,可能是光敏聚酰亚胺的侧链不具备任何耐热基团,异氰酸酯和甲基丙烯酸羟乙酯玻璃化转变温度很低,材料的耐热有所下降;而且无极填料的耐热优于有机物。最后,实施例7的透明度明显优于对照组2,这是因为纳米二氧化硅的添加降低了透明度,由于无机填料的加入,材料瞬间变成不透明的浑浊液体,而且实施例7的粘度也低于对照组2,对于3d打印来说,低粘度有利于材料细节的体现。

[0088]

进行核磁共振氢谱检测,将实施例3中聚酰亚胺和光敏聚酰亚胺分别溶解于氘代dmso中,检测结果如图4-5所示。由图可见4,聚酰亚胺的化学位移在7-7.5之间为苯环,8-8.5对应的则是活泼氢;化学位移在8对应着酚羟基,化学位移在8.5对应着氨基。由图可见5,光敏聚酰亚胺的化学位移在7-7.5之间为苯环,化学位移在8对应着酚羟基,比图4少了一些,这意味着酚羟基和异氰酸酯进行加成反应,还有部分酚羟基未参与反应;化学位移在8.5对应着氨基。化学位移在5.75和6.1为甲基丙烯酸羟乙酯上双键的-ch2。

[0089]

进行红外图谱检测,将实施例3送检,检测结果如图6所示。光敏聚酰亚胺的特征吸收峰出现在1723cm-1

和1372cm-1

,1723cm-1

对应着不对称羰基伸缩振动,1372cm-1

对应着聚酰亚胺中的c-n伸缩振动,1516cm-1

是苯环的特征吸收峰。甲基丙烯酸中的双键特征吸收峰出现在1700cm-1

。

[0090]

上述具体实施例只是用来解释说明本发明,而非是对本发明进行限制,在本发明构思和权利要求保护范围内对本发明做出的任何不付出创造性劳动的改变和替换,皆落入本发明专利的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。