1.本发明涉及荧光体粉末、复合体、发光装置和荧光体粉末的制造方法。

背景技术:

2.为了制造白色led,正在研究将来自蓝色led芯片的蓝光转换为红光的红色荧光体。作为红色荧光体,已知有所谓的casn、scasn等。

3.作为具体例,专利文献1中记载了一种荧光体,其特征在于,包含通式masrbcacaldsienf表示的晶相,4000mw/mm2光激发下的量子效率维持率为85%以上。该通式中,m表示活化元素,0<a<0.05,0.95≤b≤1,0≤c<0.1,a b c=1,0.7≤d≤1.3,0.7≤e≤1.3,2.5≤f≤3.5。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2019-077800号公报

技术实现要素:

7.迄今为止,不断对将来自蓝色led芯片的蓝光转换为红光的红色荧光体进行各种改进。但是,从制成白色led时的亮度等观点而言,仍有改善的余地。

8.本发明是鉴于这样的情况而完成的。本发明的目的之一在于通过红色荧光体的改进来提高白色led的亮度。

9.本发明人等完成了以下提供的发明,解决了上述课题。

10.根据本发明,提供了一种荧光体粉末,是由具有与casn相同的晶相的通式(sr

x

,ca

1-x-y

,euy)alsi(n,o)3表示的红色荧光体构成的荧光体粉末,

11.x<1,1-x-y>0,

12.照射波长455nm的蓝色激发光时的荧光光谱的峰值波长为600nm~610nm,

13.上述荧光光谱的半峰宽为73nm以下。

14.另外,根据本发明,提供一种复合体,其具备上述的荧光体粉末和将上述荧光体粉末密封的密封材料。

15.另外,根据本发明,提供一种发光装置,其具备发出激发光的发光元件和将上述激发光的波长进行转换的上述复合体。

16.另外,根据本发明,提供一种荧光体粉末的制造方法,其为上述荧光体粉末的制造方法,包括:

17.混合工序,将起始原料混合而形成原料混合粉末,和

18.煅烧工序,将上述原料混合粉末煅烧而得到煅烧物,

19.上述起始原料包含平均粒径为5μm~30μm的scasn荧光体核粒子。

20.通过使用本发明的红色荧光体,能够提高白色led的亮度。

附图说明

21.图1是示出发光装置的结构的一个例子的截面示意图。

具体实施方式

22.以下,参照附图对本发明的实施方式进行详细说明。

23.附图中,对同样的构成要素标记同样的符号,适当地省略说明。

24.为了避免繁琐,在相同附图内有多个相同的构成要素时,有时仅对其中1个标记符号而不全部标记符号。

25.附图只用于说明。附图中的各部件的形状、尺寸比等不一定与现实的物品对应。

26.本说明书中,称为“大致”的用语只要没有特别明确的说明,就表示包括将制造上的公差、组装上的偏差等考虑在内的范围。

[0027]“亮度”严格来说是指使用光源的光度和临近光源面的角度来定义的物理量(单位:cd/m2)。但是,本说明书中的“亮度”的用语以更广的含义使用。本说明书中的“亮度”的用语包括“人所感受到光线的明亮程度”“考虑到人眼的视敏度的感觉上的光线强度”等含义。

[0028]

<荧光体粉末>

[0029]

本实施方式的荧光体粉末由具有与casn相同的晶相的通式(sr

x

,ca

1-x-y

,euy)alsi(n,o)3表示的红色荧光体构成。该通式中,x<1,1-x-y>0。

[0030]

另外,对本实施方式的荧光体粉末照射波长455nm的蓝色激发光时的荧光光谱的峰值波长为600nm~610nm,优选为602nm~609nm。此外,该荧光光谱的半峰宽为73nm以下,优选为70nm~73nm,更优选为71nm~73nm。

[0031]

为了通过红色荧光体的改进来提高白色led的亮度,简单来说,可以考虑提高红色荧光体的发光光谱的峰强度本身。

[0032]

另一方面,对于红光而言,由于视敏度的关系,也可以通过使发光(荧光)光谱的峰值“波长”短波长化而提高亮度。即,在红光的波长区域中,存在短波长的光比长波长的光更容易让人感觉到“明亮”的趋势。在本实施方式中,以此为基础,在具有与casn相同的晶相的通式(sr

x

,ca

1-x-y

,euy)alsi(n,o)3表示的红色荧光体中以照射波长455nm的蓝色激发光时的荧光光谱的峰值波长为600nm~610nm的方式设计荧光体。通过该“峰值波长的短波长化”,能够提高白色led的亮度。

[0033]

顺便说一下,根据本发明人等的见解,以往如果为将红色荧光体的峰值波长短波长化的设计时,存在峰强度降低的情况,但在本实施方式中,通过将红色荧光体设计成荧光光谱的半峰宽为73nm以下,从而会使荧光光谱的峰强度变高(峰顶不会变低)。

[0034]

荧光光谱的峰值波长为短波长且荧光光谱的半峰宽小的本实施方式的荧光体粒子优选用于提高白色led的亮度。

[0035]

本实施方式的荧光体粉末可以通过原材料的选择、各原材料的使用比率、制造步骤和制造条件等的适当选择而得到。对于原材料的选择和原材料的量比,可优选举出多使用含有sr的原料、少使用含有eu的原料、添加后述的“核”等。对于制造步骤和制造条件,可优选举出使用高熔点金属制的容器例如钨制、钼制、钽制的容器而进行煅烧等。它们的详细内容后续进行叙述。

[0036]

继续进行关于本实施方式的荧光体粉末的说明。

[0037]

(晶体结构、元素组成等)

[0038]

本实施方式的荧光体粒子由具有与casn(即caalsin3)相同的晶相的通式(sr

x

,ca

1-x-y

,euy)alsi(n,o)3表示的红色荧光体构成。该通式中,x<1,1-x-y>0。这里,(n,o)表示n的一部分不可避免地被置换为o。

[0039]

晶相可以通过粉末x射线衍射来确认。晶相优选为晶体的单相,但只要对荧光体特性没有很大影响,也可以包含异相。异相的有无例如可以可以通过利用粉末x射线衍射来测定有无由目标晶相所产生的峰以外的峰来判别。

[0040]

casn的骨架结构通过(si,al)-n4正四面体键合而构成,在其骨架的间隙存在ca原子。通过一部分ca

2

被作为发光中心发挥作用的eu

2

置换而成为红色荧光体。

[0041]

对于x而言,优选为0.9<x<1,更优选为0.92<x<1,进一步优选为0.95<x<1。作为本发明人等的见解,本实施方式的荧光体粒子中的sr量越多,荧光光谱的峰值波长、半峰宽越容易在前述的数值范围内。

[0042]

作为“sr量多”的观点的其它指标,sr/(sr ca)的摩尔比优选为0.96~0.999,更优选为0.97~0.999。

[0043]

对于y而言,优选为y<0.01,更优选为0.0005<y<0.005,进一步优选为0.001<y<0.005。通常,在峰强度的观点上,优选荧光体粒子包含某种程度较多量的eu,但在短波长化的方面上,本实施方式中优选eu的量较少。

[0044]

(中值粒径)

[0045]

本实施方式的荧光体粒子的中值粒径优选为1μm~40μm,更优选为10μm~30μm。在将来自蓝色led的蓝光转换为红光的用途中,此程度的中值粒径在亮度、转换效率等诸多性能的平衡的方面上优选。

[0046]

中值粒径可以通过激光衍射散射法而作为体积基准的值进行测定。

[0047]

中值粒径的调整可以通过适当地采用粉碎、筛分等公知的方法而进行。详细情况进行后述。

[0048]

<荧光体粉末的制造方法>

[0049]

本实施方式的荧光体粉末可以通过原材料的选择、各原材料的使用比率、制造步骤和制造条件等的适当选择而得到。具体而言,本实施方式的荧光体粉末可以优选通过经过以下工序而得到,即

[0050]

·

混合工序,将起始原料混合而形成原料混合粉末,以及

[0051]

·

煅烧工序,将原料混合粉末煅烧而得到煅烧物。

[0052]

另外,在荧光体粉末的制造时,也可以有这些工序以外的追加工序。

[0053]

以下,对混合工序、煅烧工序和这些工序以外的追加工序进行说明。

[0054]

(混合工序)

[0055]

混合工序中,将起始原料混合而制成原料混合粉末。

[0056]

作为起始原料,可以举出铕化合物、氮化锶等锶化合物、氮化钙等钙化合物、氮化硅、氮化铝等。

[0057]

各起始原料的形态优选为粉末状。

[0058]

作为铕化合物,例如,可以举出含有铕的氧化物、含有铕的氢氧化物、含有铕的氮

化物、含有铕的氧氮化物、含有铕的卤化物等。这些可以单独或者组合2种以上使用。其中,优选分别单独使用氧化铕、氮化铕和氟化铕,更优选单独使用氧化铕。

[0059]

煅烧工序中,铕可分为固溶的铕、挥发的铕和作为异相成分而残留的铕。含有铕的异相成分可以通过酸处理等而除去。但是,太大量生成时,会在酸处理中生成不溶成分,亮度降低。另外,如果为不吸收多余的光的异相,则可以为残留的状态,也可以在该异相中含有铕。

[0060]

所使用的铕化合物的量没有限定,假设投料比直接反映为最终的组成比的情况下,优选以前述的通式中的y为y<0.01、更优选为0.0005<y<0.005、进一步优选为0.001<y<0.005的量使用。顺便说一下,使用后述的核粒子时,上述不等式中的y不包含核粒子中的铕的量。

[0061]

在短波长化的方面上,本实施方式中优选铕的量较少。

[0062]

另一方面,对于锶化合物的量,假设投料比直接反映为最终的组成比的情况下,优选以前述的通式中的x为0.9≤x<1、更优选为0.92≤x<1、进一步优选为0.95≤x<1的量使用。顺便说一下,使用后述的核粒子的情况下,上述不等式中的x不包含核粒子中的锶的量。

[0063]

在短波长化的方面上,本实施方式中优选锶的量较多。

[0064]

本实施方式中,优选起始原料(原料混合粉末)包含中值粒径为5μm~30μm的scasn荧光体核粒子。即,优选起始原料的一部分为平均粒径为5μm~30μm的scasn荧光体核粒子。平均粒径更优选为10μm~20μm。

[0065]

本说明书中,也将该scasn荧光体核粒子简记为“核粒子”“核”等。

[0066]

详细原因尚不明确,但认为通过使用核粒子从而在后续的煅烧工序中以核粒子为起点而进行结晶化。因此,认为与不使用核粒子而进行煅烧工序的情况相比结晶生长的方式等改变(例如,认为通过使用核而使各粒子的组成与不使用核的情况相比容易一致)。而且,认为大概就其结果而言,容易得到照射波长455nm的蓝色激发光时的荧光光谱的峰值波长为600nm~610nm、荧光光谱的半峰宽为73nm以下的荧光体粉末。

[0067]

核粒子作为一个例子可以为与前述的本实施方式的红色荧光体相同的通式所表示的红色荧光体。换言之,核粒子作为一个例子,照射波长455nm的蓝色激发光时的荧光光谱的峰值波长不一定为600nm~610nm,且/或荧光光谱的半峰宽不一定为73nm以下,但为与本实施方式的红色荧光体相同或类似的组成。

[0068]

使用核粒子时,其量在原料混合粉末的总量中例如为1质量%~20质量%,优选为2质量%~15质量%。

[0069]

核粒子例如可以通过经过与本实施方式的荧光体粉末几乎同样的工序而得到。即,本实施方式的荧光体粉末的制造工序中,在混合工序中不添加核粒子,除此以外,可以几乎同样地得到核粒子。核粒子的组成(通式)也优选与本实施方式的荧光体粉末同样。

[0070]

混合工序中,原料混合粉末例如可以采用将起始原料进行干式混合的方法、在实质上不与各起始原料反应的非活性溶剂中进行湿式混合后除去溶剂的方法等而得到。作为混合装置,例如,可以使用小型粉碎混合机、v型混合机、摇摆式混合机、球磨机、振动研磨机等。在使用了装置的混合后,根据需要利用筛而除去凝聚物,由此可以得到原料混合粉末。

[0071]

为了抑制起始原料的劣化、非刻意的氧的混入,混合工序优选在氮气氛下或水分

(湿气)尽可能少的环境下进行。

[0072]

(煅烧工序)

[0073]

煅烧工序中,将混合工序中得到的原料混合粉末煅烧而得到煅烧物。

[0074]

煅烧工序中的煅烧温度优选为1800℃~2100℃,更优选为1900℃~2000℃。通过使煅烧温度为上述下限值以上,从而使荧光体粒子的晶粒生长更有效地进行。因此,能够使吸光率、内量子效率和外量子效率更良好。通过使煅烧温度为上述上限值以下,能够进一步抑制荧光体粒子的分解。因此,能够使吸光率、内量子效率和外量子效率更良好。

[0075]

煅烧工序中的升温时间、升温速度、加热保持时间和压力等其它条件也没有特别限定,只要根据所使用的原料而适当地调整即可。典型而言,加热保持时间优选为3小时~30小时,压力优选为0.6mpa~10mpa(表压)。在氧浓度的控制等观点上,优选煅烧工序在氮气气氛下进行。即,优选煅烧工序在压力0.6mpa~10mpa(表压)的氮气气氛下进行。

[0076]

煅烧时,优选将混合物填充至在煅烧中不易与混合物反应的容器、例如高熔点金属制容器、具体而言内壁为钨制、钼制或钽制的容器中进行加热。由此,能够抑制异相的产生。

[0077]

(粉末化工序)

[0078]

作为追加的工序,可以进行粉末化工序。经过煅烧工序而得到的煅烧物通常为粒状或块状的烧结体。在煅烧物为块状而不易处理等情况下,可以通过将解碎、粉碎、分级等处理单独或组合使用而将煅烧物暂时制成粉末而得到烧结粉。

[0079]

作为具体的处理方法,例如,可举出使用球磨机、振动研磨机、气流磨等一般的粉碎机将烧结体粉碎成规定的粒度的方法。但是,过度的粉碎有时会生成容易使光散射的微粒,有时因给粒子表面带来晶体缺陷而导致发光效率的降低,因而需要留意。

[0080]

(退火工序)

[0081]

作为追加工序,可以进行退火工序。具体而言,可以为如下退火工序:在煅烧工序后以比煅烧工序中的煅烧温度低的温度将煅烧粉退火而得到退火粉。

[0082]

退火工序优选在稀有气体、氮气等非活性气体、氢气、一氧化碳气体、烃气、氨气等还原性气体、或它们的混合气体、或者真空中等纯氮以外的非氧化性气氛中进行。特别优选在氢气气氛中、氩气氛中进行。

[0083]

退火工序可以在大气压下、加压下、减压下的任一条件下进行。退火工序中的热处理温度优选为1300℃~1400℃。退火工序的时间没有特别限定,优选为3小时~12小时,更优选为5小时~10小时。

[0084]

可以通过进行退火工序而充分提高荧光体粒子的发光效率。另外,通过元素的重排而除去应变、缺陷,因此也能够提高透明性。

[0085]

退火工序中,有时产生异相。但是,其可以通过后述的工序而充分除去。

[0086]

(酸处理工序)

[0087]

作为追加工序,也可以进行酸处理工序。酸处理工序中,通常对退火工序中得到的退火粉进行酸处理。由此,能够除去对发光没有贡献的杂质的至少一部分。顺便说一下,推测对发光没有贡献的杂质在煅烧工序、退火工序时产生。

[0088]

作为酸,可以使用包含选自氢氟酸、硫酸、磷酸、盐酸、硝酸中的1种以上的酸的水溶液。特别优选氢氟酸、硝酸、以及氢氟酸与硝酸的混酸。

[0089]

酸处理可以通过使退火粉分散在含有上述酸的水溶液中而进行。搅拌的时间例如为10分钟~6小时,优选为30分钟~3小时。搅拌时的温度例如可以为40℃~90℃,优选为50℃~70℃。

[0090]

酸处理工序后,可以对分散有退火粉的液体进行煮沸处理。

[0091]

酸处理工序后,可以通过过滤来分离荧光体粉末以外的物质,根据需要对附着于荧光体粒子的物质进行水洗。水洗后,通常,通过自然干燥或使用干燥机的干燥而使荧光体粉末干燥。可以将干燥的荧光体粉末放入坩埚加热而进行表面改质。

[0092]

可以通过如上的一系列工序而得到本实施方式的荧光体粉末。

[0093]

(复合体)

[0094]

复合体例如具备上述荧光体粉末、以及将该荧光体粉末密封的密封材料。复合体中,上述荧光体粉末分散于密封材料中。

[0095]

作为密封材料,可以使用公知的树脂、玻璃、陶瓷等材料。作为密封材料中使用的树脂,例如,可举出有机硅树脂、环氧树脂、聚氨酯树脂等透明树脂。

[0096]

作为制作复合体的方法,可举出在液体状的树脂、玻璃、陶瓷等中加入实施方式的荧光体粉末,均匀混合,然后通过加热处理而使其固化或烧结来制作的方法。

[0097]

(发光装置)

[0098]

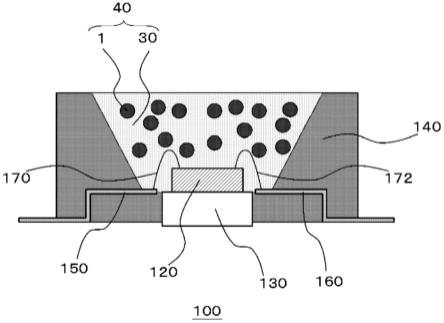

图1是示出发光装置的结构的一个例子的截面示意图。如图1所示,发光装置100具备发光元件120、散热片130、壳体140、第1引线框架150、第2引线框架160、焊线170、焊线172和复合体40。

[0099]

发光元件120安装于散热片130上表面的规定区域。通过在散热片130上安装发光元件120,能够提高发光元件120的散热性。应予说明,也可以使用封装用基板来代替散热片130。

[0100]

发光元件120为发出激发光的半导体元件。作为发光元件120,例如,可以使用产生相当于从近紫外到蓝光的300nm~500nm的波长的光的led芯片。配设于发光元件120的上表面侧的一个电极(未图示)介由金属线等焊线170与第1引线框架150的表面连接。另外,形成于发光元件120的上表面的另一电极(未图示)介由金属线等焊线172与第2引线框架160的表面连接。

[0101]

在壳体140中形成孔径从底面向上方逐渐扩大的大致漏斗形状的凹部。发光元件120设置于上述凹部的底面。包围发光元件120的凹部的壁面起到反射板的作用。

[0102]

复合体40被填充至由壳体140形成壁面的上述凹部。复合体40为将由发光元件120发出的激发光转换为更长波长的光的波长转换部件。作为复合体40,使用本实施方式的复合体,在树脂等密封材料30中分散有上述荧光体粉末1。发光装置100产生发光元件120的光与吸收该发光元件120的光而被激发的由荧光体粉末1产生的光的混合色。应予说明,为了得到白色作为混合色(为了使发光装置100为白色led),优选复合体40除了荧光体粉末1以外还包含例如luag荧光体粉末(优选在密封材料30中除了荧光体粉末1以外还分散有luag荧光体粉末)。

[0103]

本实施方式中,通过使荧光体粉末1的荧光光谱的峰值波长、半峰宽在一定的数值范围内而容易得到良好的白光。

[0104]

顺便说一下,图1中虽然例示了表面安装型的发光装置,但发光装置不限定于表面

安装型。发光装置也可以为子弹型、cob(板上芯片)型、csp(芯片级封装)型等。

[0105]

以上,虽然对本发明的实施方式进行了描述,但这些为本发明的例示,可以采用上述以外的各种构成。另外,本发明并不限定于上述的实施方式,能够实现本发明的目的的范围内的变形、改进等包含于本发明。

[0106]

实施例

[0107]

基于实施例和比较例对本发明的实施方式进行详细说明。应该注意本发明不仅限定于实施例。

[0108]

<核粒子的制造例>

[0109]

首先,向容器中装入61.38g的α型氮化硅(si3n4,宇部兴产株式会社制,sn-e10级)、53.80g的氮化铝(aln,株式会社德山制,e级)和0.92g的氧化铕(eu2o3,信越化学工业株式会社制),进行预混合。

[0110]

接下来,在保持于水分调整为1质量ppm以下、氧浓度调整为50ppm以下的氮气氛的手套箱中,进一步向上述容器中装入2.98g的氮化钙(ca3n2,materion公司制)和120.92g的氮化锶(sr3n2,纯度2n,株式会社高纯度化学研究所制),进行干式混合。由此,得到原料粉末(混合粉末)。

[0111]

在手套箱内,将240g的上述原料粉末填充到钨制的带盖容器中。关闭该带盖容器的盖后,从手套箱中取出,配置于具备碳加热器的电炉内。然后,充分真空排气至电炉内的压力达到0.1pag以下。

[0112]

在继续真空排气的状态下升温至电炉内的温度达到600℃。达到600℃后,向电炉内导入氮气,调整至电炉内的压力达到0.9mpag。然后,在氮气的气氛下,升温至电炉内的温度达到1950℃,达到1950℃后用8小时进行加热处理。然后,结束加热,冷却至室温。冷却至室温后,从容器中回收红色的块状物。将回收的块状物用研钵进行碎解和过筛,调整粒度。

[0113]

通过改变调整粒度的方法来制作平均粒径11μm的核粒子和平均粒径18μm的核粒子。

[0114]

<荧光体粉末的制造>

[0115]

(实施例1)

[0116]

向容器中装入54.96g的α型氮化硅(si3n4,宇部兴产株式会社制,sn-e10级)、48.18g的氮化铝(aln,株式会社德山制,e级)和0.41g的氧化铕(eu2o3,信越化学工业株式会社制)、24.00g的上述制作的平均粒径18μm的核,进行预混合。

[0117]

接下来,在保持于水分调整为1质量ppm以下、氧浓度调整为50ppm以下的氮气氛的手套箱中,进一步向上述容器中量取1.34g的氮化钙(ca3n2,materion公司制)和111.11g的氮化锶(sr3n2,纯度2n,株式会社高纯度化学研究所制),进行干式混合。由此得到原料粉末(混合粉末)。

[0118]

在手套箱内将240g的上述原料粉末填充至钨制的带盖容器中。关闭该带盖容器的盖后,从手套箱中取出,配置于具备碳加热器的电炉内。然后,充分真空排气至电炉内的压力达到0.1pag以下。

[0119]

在继续真空排气的状态下升温至电炉内的温度达到600℃。达到600℃后,向电炉内导入氮气,调整成电炉内的压力为0.9mpag。然后,在氮气的气氛下升温到电炉内的温度达到1950℃,达到1950℃后用8小时进行加热处理。然后,结束加热,冷却至室温。冷却至室

温后,从容器回收红色的块状物。将回收的块状物碎解、过筛,调整粒度而得到红色荧光体(煅烧粉)。

[0120]

将得到的煅烧粉填充至钨容器中,迅速转移到具备碳加热器的电炉内,充分真空排气至炉内的压力达到0.1pag以下。在继续真空排气的状态下开始加热,温度达到600℃时,向炉内导入氩气,调整至炉内气氛的压力达到大气压。开始导入氩气后也继续升温至1350℃。温度达到1350℃后用8小时进行加热处理。然后,结束加热,冷却至室温。冷却至室温后,从容器中回收退火处理后的粉体。回收的粉体过筛而调整粒度。由此,得到红色荧光体(退火粉)。

[0121]

将退火粉在室温下以浆料浓度为25质量%的方式投入到2.0m的盐酸中浸渍1小时。由此进行酸处理。酸处理后,一边搅拌盐酸浆料一边进行1小时煮沸处理。

[0122]

将煮沸处理后的浆料冷却至室温进行过滤,将酸处理液与合成粉末分离。将酸处理液分离后的合成粉末在温度设定为100℃~120℃的范围的干燥机内放置12小时。

[0123]

将酸处理工序后的干燥的粉末填充于氧化铝制坩埚,在大气中以升温速度10℃/分钟升温,以400℃进行3小时加热处理。加热处理后,放置至达到室温。

[0124]

由此,得到实施例1的荧光体粉末。

[0125]

使用x射线衍射装置(株式会社理学制ultimaiv)对得到的荧光体样品进行使用cukα射线的粉末x射线衍射。,确认所得到的x射线衍射图案是与caalsin3晶体相同的衍射图案,认为主晶相具有与caalsin3晶体相同的晶体结构。

[0126]

(实施例2)

[0127]

使用原料为si3n4=54.68g、aln=47.93g、eu2o3=0.41g、ca3n2=0.17g、sr3n2=112.81g、核(平均粒径18μm)=24.00g,除此以外,与实施例1同样地得到实施例2的荧光体粉末。

[0128]

(实施例3)

[0129]

使用原料为si3n4=54.94g、aln=48.18g、eu2o3=0.41g、ca3n2=1.34g、sr3n2=111.13g、核(平均粒径11μm)=24.00g,除此以外,与实施例1同样地得到实施例3的荧光体粉末。

[0130]

(比较例1)

[0131]

使用原料为si3n4=61.47g、aln=53.88g、eu2o3=0.46g、ca3n2=3.12g、sr3n2=121.07g,且不使用核,除此以外,与实施例1同样地得到比较例1的荧光体粉末。

[0132]

(比较例2)

[0133]

使用原料为si3n4=61.38g、aln=53.80g、eu2o3=0.92g、ca3n2=2.98g、sr3n2=120.92g,且不使用核,除此以外,与实施例1同样地得到比较例2的荧光体粉末。

[0134]

(比较例3)

[0135]

使用原料为si3n4=60.98g、aln=53.46g、eu2o3=0.92g、ca3n2=1.35g、sr3n2=123.29g,且不使用核,除此以外,与实施例1同样地得到比较例3的荧光体粉末。

[0136]

(比较例4)

[0137]

使用原料为si3n4=60.91g、aln=53.39g、eu2o3=0.92g、ca3n2=1.03g、sr3n2=123.75g,且不使用核,除此以外,与实施例1同样地得到比较例4的荧光体粉末。

[0138]

<中值粒径的测定>

[0139]

使用microtrac mt3300ex ii(microtrac bel株式会社制),利用依据jis r1629:1997的激光衍射散射法进行测定。在离子交换水100cc中投入荧光体粉末0.5g,对其用ultrasonic homogenizer us-150e(株式会社日本精机制作所,探头尺寸φ20mm,amplitude100%,振荡频率19.5khz,振幅约31μm)进行3分钟分散处理,然后,利用mt3300ex ii进行粒度测定。由得到的粒度分布而求出中值粒径。

[0140]

<荧光光谱的测定>

[0141]

使用通过罗丹明b和副标准光源进行校正后的荧光分光光度计(日立高新技术公司制,f-7000)进行荧光测定。测定使用光度计附带的固体试样支架,得到激发波长455nm下的荧光光谱。由得到的荧光光谱而求出荧光光谱的峰值波长和荧光光谱的半峰宽。另外,还求出峰强度(相对发光峰强度)。

[0142]

对峰强度(相对发光峰强度)进行补充。

[0143]

相对发光峰强度为将对yag:ce(化成optronics株式会社制p46y3)照射455nm的单色光所得到的发光光谱的峰高度设为100%,用相对峰强度(%)表示由作为被测定物的荧光体粒子得到的峰高度的值。总之,本实施例和比较例中的峰强度为相对于标准样品的相对值。

[0144]

<亮度的评价>

[0145]

亮度如下通过将波长作为积分变量,在波长为500nm~780nm的区域计算将各波长处的荧光光谱强度与视敏度的积进行积分所得的值i来进行评价。视敏度的值取决于规定为波长555nm的光=1的亮处视标准比视敏度。

[0146]

可以说值i大的scasn荧光体粉末可以优选用于制造高亮度的白色led。

[0147][0148]

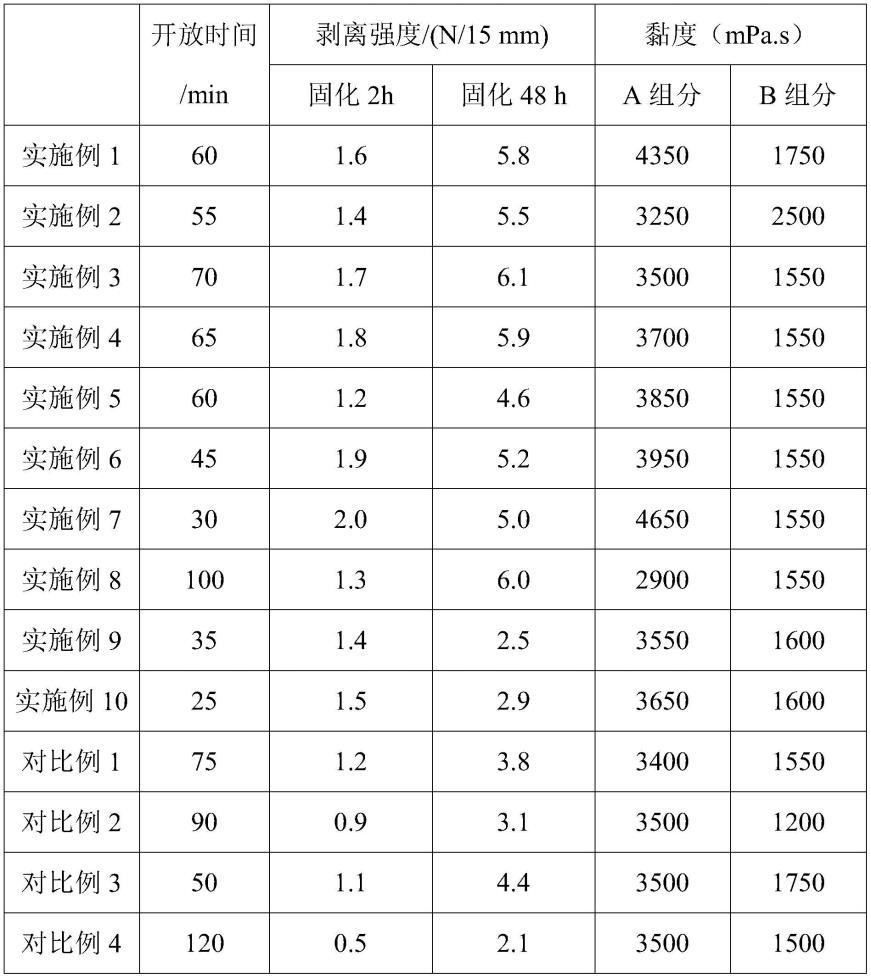

将原料的投料比、各种测定/评价结果集中示于表1。

[0149]

表1中,“sr大量添加”表示至少在原料的投料比中以前述的通式中的x为0.95≤x<1的量使用sr3n2。

[0150]

表1中,si(mol比)、al(mol比)、eu(mol比)、ca(mol比)、sr(mol比)、eu sr ca、sr/(sr ca)的栏的数值不包含核粒子中的元素。

[0151]

表1中,sr/(sr ca)的栏的数值在前述的通式中相当于x/(1-y)的值。

[0152]

[表1]

[0153][0154]

<实施例和比较例的考察>

[0155]

实施例1~3的荧光体粉末尽管峰值波长较短(600nm~610nm),但这些荧光体粉末的峰强度都为与比较例2~4(峰值波长超过610nm)同等程度的高值。推测这可能是由于实施例1~3的荧光体粉末被设计成半峰宽为73nm以下。

[0156]

另外,对峰值波长为同等程度的实施例1~3与比较例1进行比较时,恐怕是由于比较例1的半峰宽超过73nm,因此峰强度小。

[0157]

而且,“尽管峰值波长较短,但是峰强度大”的实施例1~3的荧光体粉末的亮度i为170以上,与比较例1~4相比是明显大的值。由此可以理解为实施例1~3的荧光体粉末能够优选用于制造高亮度的白色led。

[0158]

该申请要求以2020年3月30日申请的日本技术特愿2020-061212号为基础的优先权,并将其公开的全部内容并入于此。

[0159]

符号说明

[0160]

1 荧光体粉末

[0161]

30 密封材料

[0162]

40 复合体

[0163]

100 发光装置

[0164]

120 发光元件

[0165]

130 散热片

[0166]

140 壳体

[0167]

150 第1引线框架

[0168]

160 第2引线框架

[0169]

170 焊线

[0170]

172 焊线

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。