1.本发明属于胶黏剂技术领域,具体涉及一种双组份聚氨酯胶黏剂及其制备方法和应用。

背景技术:

2.随着社会的发展,对无溶剂胶黏剂的需求量不断增长,无溶剂胶黏剂的涂布量要少于溶剂型胶黏剂的涂布量,节约了成本具有很好的经济性,受到行业内的重视和应用。

3.cn113943414a公开了一种无溶剂双组份聚氨酯胶黏剂的工艺方法。所述工艺方法包括以下步骤:步骤一、高玻璃化温度含羟基聚合物的制备,通过分子结构设计分别制备出高玻璃化温度的无溶剂含羟基聚合物和无溶剂的高分子量聚合物;步骤二、无溶剂高分子量聚合物的制备;步骤三、无溶剂聚氨酯胶黏剂的配方优化。该技术方案通过利用环氧基团与羧基的开环反应来制备无溶剂的羟基树脂,有效的降低了羟基树脂的分子量,更容易实现聚氨酯胶黏剂的无溶剂化。

4.cn113583611a公开了一种双组分无溶剂型聚氨酯胶黏剂及其制备方法。所述双组分无溶剂型聚氨酯胶黏剂由a组分和b组分按质量比1:1~3:2组成,所述a组分为多异氰酸酯和聚醚二元醇反应制得的端异氰酸酯预聚体,所述b组分为蓖麻油与苯酐、小分子二元酸和小分子二元醇在催化剂的作用下反应制得的蓖麻油改性聚酯多元醇。该技术方案提供的双组分无溶剂型聚氨酯胶黏剂具有低粘度、高剪切强度和高阻燃性能。

5.cn103102862a公开了一种复合软包装用双组份无溶剂型聚氨酯胶黏剂的制备方法。所述制备方法包括:(1)a组分的制备:在反应釜中依次加入端-oh聚醚多元醇、蓖麻油、天然多糖和催化剂,搅拌、升温至60~80℃,真空脱水;冷却至室温,出料,密封包装;(2)b组分的制备:在反应釜中加入蓖麻油和多异氰酸酯,搅拌,真空脱水;氮气保护条件下加入辛酸亚锡和三亚乙基二胺,升温至60~80℃;当nco含量恒定时停止反应,冷却至室温,出料,密封包装;两种组分按oh/nco官能团进行配比。该技术方案使用天然多糖为交联剂,提高了胶黏剂的交联密度和粘结强度。

6.现有技术中,高强度高柔性无溶剂双组分胶黏剂在食品、药品、化学品、锂离子电池等叠层复合软包装材料领域具有广泛的应用前景。但是基于聚酯多元醇的双组分聚氨酯胶黏剂在软包装材料蒸煮过程中生成可迁移性环状酯,无法满足食品蒸煮袋的使用要求。为提高双组分聚氨酯胶黏剂施胶效率并提高叠层复合软包装材的化学阻抗,常在采用低分子量的聚醚多元醇合成聚氨酯多异氰酸酯和/或聚氨酯多元醇,并在胶黏剂中加入硅烷、钛酸酯、磷酸酯、环氧等黏接促进剂。然而,低分子量聚醚多元醇的引入常造成胶黏剂固化速度慢,固化初期黏接强度较低,易产生漏胶等叠层复合软包装生产缺陷;磷酸酯多元醇和较高含量的固化催化剂的使用虽然加速了聚氨酯胶黏剂固化,但常造成“空泡”、褶皱等生产缺陷,不符合实际生产要求。且高效率高质量的流线型叠层复合软包装材料生产,要求双组份聚氨酯胶黏剂在施胶后一定时间内维持较低黏度和较强初期黏接强度,以便于气泡扩散和滚压平实操作。

7.因此,如何提供一种在常规施胶温度(15~40℃)下具有较低施胶黏度、较高初期黏接强度和足够长开放时间(可操作时间)的双组份聚氨酯胶黏剂,已成为目前亟待解决的技术问题。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种双组份聚氨酯胶黏剂及其制备方法和应用。本发明中通过对双组份聚氨酯胶黏剂中a组分和b组分制备原料进行设计,制备得到的聚氨酯胶黏剂具有较高的黏接强度和较长的开放时间,适用于制备叠层复合软包装材料。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种双组份聚氨酯胶黏剂,其特征在于,所述双组份聚氨酯胶黏剂包括a组分和b组分;

11.所述a组分的制备原料包括多异氰酸酯、多元醇和双酚a(2,3-二羟丙基)缩水甘油醚;

12.所述b组分包括多异氰酸酯、多元醇、聚醚胺、多聚磷酸、羟烷基仲胺和没食子酸酯。

13.本发明中通过对双组份聚氨酯胶黏剂的制备原料组分进行设计,进一步通过a组分中双酚a(2,3-二羟丙基)缩水甘油醚的使用,在聚氨酯胶黏剂中引入环氧基,进而可提高聚氨酯胶黏剂的后期黏接强度(固化后的黏接强度);通过b组分中聚醚胺和羟烷基仲胺的配合使用,二者可与a组分中的异氰酸酯基快速反应,使聚氨酯胶黏剂具有较高的初期黏接强度;同时通过设计b组分中聚醚胺、多元醇与a组分中异氰酸酯基反应活性的不同,使得聚醚胺和多元醇在一定时间内陆续与a组分中的异氰酸酯基发生固化反应,从而调控聚氨酯胶黏剂的固化速度,使得聚氨酯胶黏剂具有较长的开放时间。

14.以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

15.作为本发明的优选技术方案,所述a组分中异氰酸酯基与羟基的摩尔比为(1.5~10):1,例如可以是1.5:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1等。

16.优选地,所述a组分中多元醇与双酚a(2,3-二羟丙基)缩水甘油醚的质量比为1:(0.01~0.2),例如可以是1:0.01、1:0.02、1:0.04、1:0.06、1:0.08、1:0.1、1:0.12、1:0.14、1:0.16、1:0.18或1:0.2等。

17.本发明中,通过控制a组分中多元醇与双酚a(2,3-二羟丙基)缩水甘油醚的质量比在特定的范围内,制备得到的聚氨酯胶黏剂具有较高的初期黏接强度和完全固化后黏接强度。若多元醇与双酚a(2,3-二羟丙基)缩水甘油醚的质量比过小,即双酚a(2,3-二羟丙基)缩水甘油醚的用量过多,则制备得到的聚氨酯胶黏剂的初期黏接强度较低。

18.优选地,所述b组分中多元醇羟基与多异氰酸酯中异氰酸酯基的摩尔比为(3~25):1,例如可以是3:1、5:1、7:1、10:1、12:1、15:1、18:1、20:1、22:1、24:1或25:1等。

19.优选地,所述b组分中多元醇、聚醚胺、多聚磷酸、羟烷基仲胺和没食子酸酯的质量比为1:(0.1~0.5):(0.01~0.3):(0.01~0.1):(0.005~0.1),例如可以是1:0.1:0.01:0.005、1:0.3:0.01:0.005、1:0.5:0.01:0.005、1:0.1:0.1:0.005、1:0.1:0.3:0.005、1:

二苯基乙二醇、2-[4-(羟甲基)苯基]乙醇、2-羟基苄醇、3-羟基苯甲醇或对羟基苯甲醇中的任意一种或至少两种的组合。

[0035]

优选地,所述小分子二元醇选自1,2-丙二醇、新戊二醇、2,2-二异丁基-1,3-丙二醇、3-甲基-1,5-戊二醇、1,4-环己烷二甲醇、双环[2.2.2]辛烷-1,4-二甲醇或异甘露糖醇中的任意一种或至少两种的组合。

[0036]

优选地,所述小分子多元醇选自c3~c21三元醇、c4~c15四元醇、c5-c10五元醇、c6-c12六元醇、六聚甘油或麦芽糖醇中的任意一种或至少两种的组合。

[0037]

优选地,所述c3~c21三元醇选自1,2,3-环已三醇、1,3,5-环己三醇、1,3,5-金刚烷三醇、1,2,3-丁三醇、1,1,1-三羟甲基丙烷、羟基酪醇、3,5-二羟基苯甲醇或甘油蓖麻醇酸酯中的任意一种或至少两种的组合。

[0038]

优选地,所述c4~c15四元醇选自二聚甘油、双(三羟甲基)丙烷、3,4-二羟苯基乙二醇、季戊四醇、双季戊四醇、三季戊四醇、dl-甘油醛二聚体或赤藓糖醇中的任意一种或至少两种的组合。

[0039]

优选地,所述c5-c10五元醇选自三聚甘油、木糖醇或果糖醇中的任意一种或至少两种的组合。

[0040]

优选地,所述c6-c12六元醇选自半乳糖醇、山梨醇、d-甘露糖醇或d-葡糖醇-13c6中的任意一种或至少两种的组合。

[0041]

优选地,所述小分子多元醇选自三聚甘油、1,2,3-丁三醇、1,1,1-三羟甲基丙烷、羟基酪醇或麦芽糖醇中的任意一种或至少两种的组合。

[0042]

优选地,所述n,n,n',n'-四取代二酰胺选自n,n,n',n'-四(2-羟乙基)乙二酰胺、n,n,n',n'-四(2-羟乙基)丙二酰胺、n,n,n',n'-四(2-羟乙基)丁二酰胺、n,n,n',n'-四(2-羟乙基)戊二酰胺、n,n,n',n'-四(2-羟乙基)己二酰胺、n,n,n',n'-四(2-羟丙基)乙二酰胺、n,n,n',n'-四(2-羟丙基)丙二酰胺、n,n,n',n'-四(2-羟丙基)丁二酰胺、n,n,n',n'-四(2-羟丙基)戊二酰胺、n,n,n',n'-四(2-羟丙基)己二酰胺、n,n,n',n'-四甲基-l-酒石酰胺中的任意一种或至少两种的组合,进一步优选为n,n,n',n'-四(2-羟乙基)乙二酰胺、n,n,n',n'-四(2-羟丙基)己二酰胺或n,n,n',n'-四甲基-l-酒石酰胺中的任意一种或至少两种的组合。

[0043]

优选地,所述磷酸衍生物选自羟甲基磷酸、2-羟乙基磷酸、2-羟丙基磷酸、三羟甲基膦、三羟甲基氧化膦、三(3-羟丙基)膦或甘油磷酸酯中的任意一种或至少两种的组合。

[0044]

作为本发明的优选技术方案,所述聚醚胺的重均分子量为230~5000,例如可以是230、250、500、1000、2000、3000、4000或5000等。

[0045]

优选地,所述聚醚胺选自二官能度聚醚胺和/或三官能度聚醚胺。

[0046]

优选地,所述羟烷基仲胺选自二乙醇胺、二丙醇胺、二异丙醇胺、n,n

′‑

双(2-羟乙基)乙二胺、n,n

′‑

双[(1-羟甲基)丙基]乙二胺、n,n

′‑

双(2-羟基苄基)乙二胺、n,n

′‑

双(2-羟乙基)丙二胺、n,n

′‑

双(2-羟乙基)丁二胺、n,n

′‑

双(2-羟乙基)二乙三胺或1,3-二[三(羟甲基)甲氨基]丙烷中的任意一种或至少两种的组合,优选为二乙醇胺、n,n

′‑

双(2-羟乙基)乙二胺或n,n

′‑

双(2-羟基苄基)乙二胺中的任意一种或至少两种的组合。

[0047]

优选地,所述没食子酸酯选自没食子酸甲酯、没食子酸乙酯、没食子酸丙酯、没食子酸异丙酯、没食子酸丁酯、没食子酸异丁酯、没食子酸异戊酯、没食子酸己酯、没食子酸辛

酯、没食子酸十二烷酯、没食子酸十四烷酯、没食子酸十六烷酯或没食子酸十八烷基酯中的任意一种或至少两种的组合,进一步优选为没食子酸异丙酯、没食子酸异丁酯或没食子酸异戊酯中的任意一种或至少两种的组合。

[0048]

作为本发明的优选技术方案,所述b组分中还包括有机金属催化剂。

[0049]

优选地,以所述b组分的质量为100%计,所述有机金属催化剂的质量百分含量为0.01~0.1%,例如可以是0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%或0.1%等。

[0050]

优选地,所述有机金属催化剂选自二月桂酸二丁基锡、二醋酸二丁基锡、辛酸亚锡、异辛酸铋、新葵酸铋、二月桂酸铋或环烷酸铋中的任意一种或至少两种的组合。

[0051]

作为本发明的优选技术方案,所述双组份聚氨酯胶黏剂中a组分和b组分的质量比为3:(1~4),例如可以是3:1、3:2、1.1或3:4等。

[0052]

第二方面,本发明提供一种如第一方面所述的双组份聚氨酯胶黏剂的制备方法,所述制备方法包括如下步骤:

[0053]

制备a组分:将多元醇真空脱水,降温至60~90℃后,将其与多异氰酸酯和双酚a(2,3-二羟丙基)缩水甘油醚真空搅拌混合,反应0.5~5h后,降温至室温后进行包装,得到所述a组分;

[0054]

制备b组分:在100~170℃下,将多元醇、多聚磷酸和没食子酸酯混合、真空脱水1~4h后,降温至60~90℃后,将其与多异氰酸酯真空搅拌混合反应0.5~5h后,将其与聚醚胺、羟烷基仲胺和有机金属催化剂混合0.5~1.5h后,降温至室温后进行包装,得到所述b组分。

[0055]

作为本发明的优选技术方案,制备a组分和制备b组分中所述脱水、反应、混合均是在真空条件下进行的。

[0056]

优选地,制备a组分和制备b组分中,所述脱水的温度各自独立地选自100~150℃,例如可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃等。

[0057]

优选地,制备a组分和制备b组分中,所述脱水的时间各自独立地选自1~4h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h或4h等。

[0058]

优选地,制备a组分和制备b组分中,所述反应的温度为60~90℃,例如可以是60℃、65℃、70℃、75℃、80℃、85℃或90℃等。

[0059]

优选地,制备a组分和制备b组分中,所述反应的时间为0.5~5h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h等。

[0060]

优选地,制备b组分中,所述混合的时间为0.5~1.5h,例如可以是0.5h、1h或1.5h等。

[0061]

优选地,制备a组分中,所述反应后还包括后处理的步骤,所述后处理的方法为:降温至室温后进行包装。

[0062]

优选地,制备b组分中,所述混合后还包括后处理的步骤,所述后处理的方法为:降温至室温后进行包装。

[0063]

优选地,本发明中,所述制备方法包括如下步骤:

[0064]

制备a组分:在100~170℃下,将多元醇真空脱水1~4h后,降温至60~90℃后,将

其与多异氰酸酯和双酚a(2,3-二羟丙基)缩水甘油醚真空搅拌混合,反应0.5~5h后,降温至室温后进行包装,得到所述a组分;

[0065]

制备b组分::在100~170℃下,将多元醇、多聚磷酸和没食子酸酯混合、真空脱水1~4h后,降温至60~90℃后,将其与多异氰酸酯真空搅拌混合反应0.5~5h后,将其与聚醚胺、羟烷基仲胺和有机金属催化剂混合0.5~1.5h后,降温至室温后进行包装,得到所述b组分。

[0066]

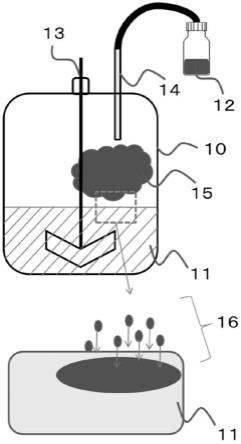

第三方面,本发明提供一种如第一方面所述的双组份聚氨酯胶黏剂在铝-塑叠层复合软包装材料中的应用,所述双组份聚氨酯胶黏剂在制备铝-塑叠层复合软包装材料时的施胶量为1.1~3.0g/m2。

[0067]

优选地,所述铝-塑叠层复合软包装材料的制备方法包括如下步骤:

[0068]

将如第一方面所述的聚氨酯胶黏剂涂覆在塑料膜表面后与铝箔进行覆膜、固化,得到所述铝-塑叠层复合软包装材料。

[0069]

优选地,所述塑料膜为经电晕处理后的塑料膜。

[0070]

与现有技术相比,本发明具有以下有益效果:

[0071]

本发明中通过对双组份聚氨酯胶黏剂组分的设计,进一步通过对多元醇组分的设计和a组分中多异氰酸酯的设计,并通过双酚a(2,3-二羟丙基)缩水甘油醚、聚醚胺、多聚磷酸、羟烷基仲胺的配合使用,制备得到的聚氨酯胶黏剂具有较高的黏接强度和较长的开放时间,适用于制备叠层复合软包装材料,其开放时间>40min,具体为45~100min,40℃下固化2h后,其剥离强度为≥1.3n/15mm,具体为1.3~1.9n/15mm,固化48h后,其剥离强度>5.0n/15mm,具体为5.2~6.1n/15mm。

具体实施方式

[0072]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0073]

实施例和对比例中部分组分来源如下:

[0074]

蒸煮级cpp(流延聚丙烯)、铝箔:杭州顶正。

[0075]

实施例1

[0076]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,所述双组份聚氨酯胶黏剂包括a组分和b组分;

[0077]

所述a组分的制备原料包括如下组分:2026.5g多元醇、1200g六亚甲基二异氰酸酯、800g二苯甲烷二异氰酸酯和36g双酚a(2,3-二羟丙基)缩水甘油醚;

[0078]

所述多元醇由如下重量份数的组分组成:1000份二官能度聚乙二醇(peg-200,羟值为560mg koh/g)、1000份聚酯二元醇(羟值为112mg koh/g)、15份1,2-丙二醇、5份三聚甘油、5份n,n,n',n'-四(2-羟乙基)乙二酰胺和1.5份羟甲基磷酸;

[0079]

所述b组分的制备原料包括如下组分:1378g多元醇、15g多聚磷酸、10g没食子酸异丙酯、12g六亚甲基二异氰酸酯、2g二苯甲烷二异氰酸酯、25g二官能度聚醚胺(d-230,重均分子量为230)、235g三官能度聚醚胺(t-3000,重均分子量为5000)、10g二乙醇胺和0.34g二月桂酸二丁基锡;

[0080]

所述多元醇由如下重量份数的组分组成:1000份二官能度聚乙二醇(peg-4000,羟

值为28mg koh/g)、260份聚醚二元醇(羟值为280mg koh/g)、10份新戊二醇、2份1,2,3-丁三醇、5份n,n,n',n'-四(2-羟乙基)乙二酰胺和1份羟甲基磷酸组成。

[0081]

上述双组份聚氨酯胶黏剂的制备方法如下:

[0082]

制备a组分:将a组分中多元醇的各组分混合均匀,在100℃下真空搅拌脱水1h后,降温至60℃,向其中加入六亚甲基二异氰酸酯、二苯甲烷二异氰酸酯和双酚a(2,3-二羟丙基)缩水甘油醚,真空搅拌混合、反应0.5h后,降温至室温后进行包装,得到所述a组分;

[0083]

制备b组分:将b组分中多元醇的各组分与多聚磷酸、没食子酸异丙酯混合均匀,在100℃下真空搅拌脱水1h后,降温至60℃,向其中加入六亚甲基二异氰酸酯、二苯甲烷二异氰酸酯,真空搅拌混合、反应0.5h后,加入二官能度聚醚胺(d-230)、三官能度聚醚胺(t-3000)、二乙醇胺和二月桂酸二丁基锡,搅拌混合0.5h,降温至室温后进行包装,得到所述b组分。

[0084]

制备双组份聚氨酯胶黏剂:将a组分和b组分按质量比1:1混合,得到所述双组分聚氨酯胶黏剂。

[0085]

所述铝-塑叠层复合软包装材料的制备方法如下:

[0086]

按1.8g/m2的涂覆量,将上述双组份聚氨酯胶黏剂涂覆于电晕处理的蒸煮级cpp的一侧,与铝箔进行覆膜,在40℃下固化,得到所述铝-塑叠层复合软包装材料。

[0087]

实施例2

[0088]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,所述双组份聚氨酯胶黏剂包括a组分和b组分;

[0089]

所述a组分的制备原料包括如下组分:115.5g多元醇、360g异佛尔酮二异氰酸酯、120g二苯甲烷二异氰酸酯和11.4g双酚a(2,3-二羟丙基)缩水甘油醚;

[0090]

所述多元醇由如下重量份数的组分组成:100份二官能度聚丙二醇(ppg-200,羟值为560mg koh/g,重均分子量为200)、10份2,2-二异丁基-1,3-丙二醇、2份异甘露糖醇、2.5份n,n,n',n'-四(2-羟乙基)己二酰胺和0.5份2-羟丙基磷酸、0.3份三羟甲基膦、0.2份三羟甲基氧化膦;

[0091]

所述b组分的制备原料包括如下组分:120.5g多元醇、3.4g多聚磷酸、0.9g没食子酸异丁酯、1g没食子酸异戊酯、20g六亚甲基二异氰酸酯、10g异佛尔酮二异氰酸酯、20g二官能度聚醚胺(d-2000,重均分子量为2000)、5g三官能度聚醚胺(t-403,重均分子量为440)、3g n,n

′‑

双(2-羟乙基)乙二胺、8.9g n,n

′‑

双(2-羟基苄基)乙二胺、0.01g二醋酸二丁基锡、0.01g辛酸亚锡和0.21g异辛酸铋;

[0092]

所述多元醇由如下重量份数的组分组成:40份二官能度聚乙二醇(peg-200,羟值为560mg koh/g)、25份四官能度聚醚多元醇(403,羟值为760mg koh/g)、20份三官能度氧丙烯-氧乙烯聚醚多元醇(voranol

tm wk 3140,polyol,羟值为57mg koh/g)、15份七官能度蔗糖聚醚多元醇(voranol 370,羟值为370mg koh/g)、5份3-甲基-1,5-戊二醇、5份1,4-环己烷二甲醇、5份双环[2.2.2]辛烷-1,4-二甲醇、2份羟基酪醇、2.5份n,n,n',n'-四甲基-l-酒石酰胺、0.5份三(3-羟丙基)膦和0.5份甘油磷酸酯组成。

[0093]

上述双组份聚氨酯胶黏剂的制备方法如下:

[0094]

制备a组分:将a组分中多元醇的各组分混合均匀后,在140℃下真空搅拌脱水4h后,降温至90℃,向其中加入异佛尔酮二异氰酸酯、二苯甲烷二异氰酸酯和双酚a(2,3-二羟

丙基)缩水甘油醚,真空搅拌反应5h后,降温至室温后进行包装,得到所述a组分;

[0095]

制备b组分:将b组分中多元醇的各组分与多聚磷酸、没食子酸异丁酯、没食子酸异戊酯混合均匀后,在140℃下真空搅拌脱水4h后,降温至70℃,向其中加入六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯,真空搅拌反应5h后,加入二官能度聚醚胺(d-2000)、三官能度聚醚胺(t-3403)、n,n

′‑

双(2-羟乙基)乙二胺、n,n

′‑

双(2-羟基苄基)乙二胺、二醋酸二丁基锡、辛酸亚锡和异辛酸铋,搅拌1.5h,降温至室温后进行包装,得到所述b组分。

[0096]

制备双组份聚氨酯胶黏剂:将a组分和b组分按质量比5:4混合,得到所述双组份聚氨酯胶黏剂。

[0097]

所述铝-塑叠层复合软包装材料的制备方法如下:

[0098]

按1.8g/m2的涂覆量,将上述双组份聚氨酯胶黏剂涂覆于电晕处理的蒸煮级cpp的一侧,与铝箔进行覆膜,在40℃下固化,得到所述铝-塑叠层复合软包装材料。

[0099]

实施例3

[0100]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,所述双组份聚氨酯胶黏剂包括a组分和b组分;

[0101]

所述a组分的制备原料包括如下组分:113g多元醇、400g六亚甲基二异氰酸酯、50g二苯甲烷二异氰酸酯和9g双酚a(2,3-二羟丙基)缩水甘油醚;

[0102]

所述多元醇由如下重量份数的组分组成:100份二官能度聚乙二醇(peg-200,羟值为510mg koh/g)、10份1,2-丙二醇、1份三聚甘油、1.5份n,n,n',n'-四(2-羟乙基)己二酰胺和0.5份2-羟甲基磷酸组成;

[0103]

所述b组分的制备原料包括如下组分:106g多元醇、1.8g多聚磷酸、1.3g没食子酸异丙酯、3g异佛尔酮二异氰酸酯、5g二苯甲烷二异氰酸酯、10g二官能度聚醚胺(d-2000,重均分子量为2000)、10g三官能度聚醚胺(t-403,重均分子量为440)、5.4g二乙醇胺、0.06g新葵酸铋、0.06g二月桂酸铋和0.06g环烷酸铋;

[0104]

所述多元醇由如下重量份数的组分组成:100份二官能度聚乙二醇(peg-200,羟值为560mg koh/g)、3份1,2-丙二醇、1份三聚甘油、1.5份n,n,n',n'-四(2-羟乙基)己二酰胺和0.5份2-羟甲基磷酸组成。

[0105]

上述双组份聚氨酯胶黏剂的制备方法如下:

[0106]

制备a组分:将a组分中多元醇的各组分混合均匀后,在130℃下真空搅拌脱水2h后,降温至75℃,向其中加入六亚甲基二异氰酸酯、二苯甲烷二异氰酸酯和双酚a(2,3-二羟丙基)缩水甘油醚,真空搅拌反应3h后,降温至室温后进行包装,得到所述a组分;

[0107]

制备b组分:将b组分中多元醇的各组分与多聚磷酸、没食子酸异丙酯混合均匀后,在130℃下真空搅拌脱水3h后,降温至70℃,向其中加入六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯和二苯甲烷二异氰酸酯,真空搅拌反应3h后,加入二官能度聚醚胺(d-2000)、三官能度聚醚胺(t-3403)、二乙醇胺、新葵酸铋二月桂酸铋、环烷酸铋,搅拌1h,降温至室温后进行包装,得到所述b组分。

[0108]

制备双组份聚氨酯胶黏剂:将a组分和b组分按质量比5:3混合,得到所述双组份聚氨酯胶黏剂。

[0109]

所述铝-塑叠层复合软包装材料的制备方法如下:

[0110]

按2.0g/m2的涂覆量,将上述双组份聚氨酯胶黏剂涂覆于电晕处理的蒸煮级cpp的

一侧,与铝箔进行覆膜,在40℃下固化,得到所述铝-塑叠层复合软包装材料。

[0111]

实施例4

[0112]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分中双酚a(2,3-二羟丙基)缩水甘油醚质量为22.6g,其他条件与实施例3相同。

[0113]

实施例5

[0114]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分中双酚a(2,3-二羟丙基)缩水甘油醚质量为34g,其他条件与实施例3相同。

[0115]

实施例6

[0116]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分中六亚甲基二异氰酸酯的质量为225g,二苯甲烷二异氰酸酯的质量为225g,其他条件与实施例3相同。

[0117]

实施例7

[0118]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分中六亚甲基二异氰酸酯的质量为150g,二苯甲烷二异氰酸酯的质量为300g,其他条件与实施例3相同。

[0119]

实施例8

[0120]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分中不含二苯甲烷二异氰酸酯,六亚甲基二异氰酸酯的质量为450g,其他条件与实施例3相同。

[0121]

实施例9

[0122]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分和b组分的多元醇中,均不含n,n,n',n'-四(2-羟乙基)己二酰胺,其他条件与实施例3相同。

[0123]

实施例10

[0124]

本实施例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分和b组分的多元醇中,均不含羟甲基磷酸,其他条件与实施例3相同。

[0125]

对比例1

[0126]

本对比例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述a组分中不含酚a(2,3-二羟丙基)缩水甘油醚,其他条件与实施例3相同。

[0127]

对比例2

[0128]

本对比例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述b组分中不含二官能度聚醚胺(d-2000)和三官能度聚醚胺(t-403),二乙醇胺的质量为25.4g,其他条件与实施例3相同。

[0129]

对比例3

[0130]

本对比例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述b组分中不含二乙醇胺,二官能度聚醚胺(d-2000)的质量为12.7g,三官能度聚醚胺(t-403)的质量为12.7g,其他条件与实施例3相同。

[0131]

对比例4

[0132]

本对比例提供一种双组份聚氨酯胶黏剂及其制备方法和应用,与实施例3的区别仅在于,所述b组分中不含二官能度聚醚胺(d-2000)和三官能度聚醚胺(t-403),多元醇的质量为126g,其他条件与实施例3相同。

[0133]

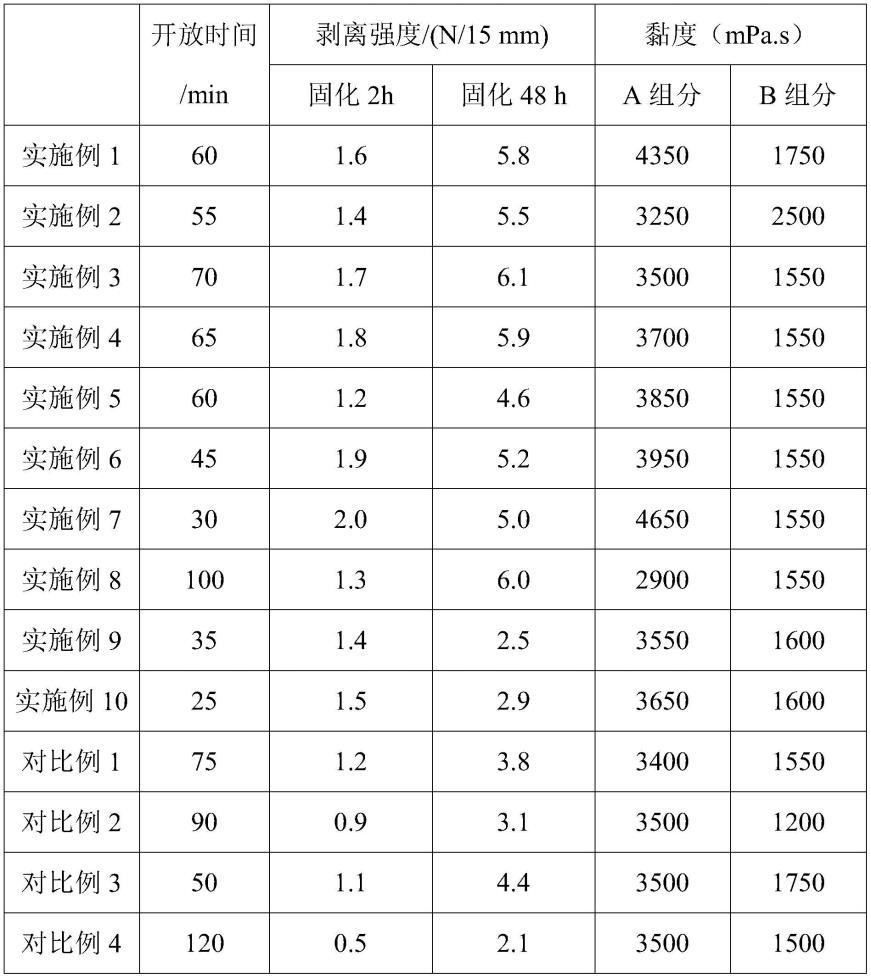

对上述实施例和对比例提供的叠层复合软包装材料进行测试,具体测试方法如下:

[0134]

剥离强度:按照gb/t8808-88《软质复合塑料材料剥离试验方法》,对固化60min、48h后的叠层复合软包装材料进行剥离力测试,得到剥离强度;

[0135]

黏度:按照gb-t 2794-2013《胶黏剂黏度的测定单圆筒旋转黏度计法》对胶黏剂的a\b组分黏度进行测定。、

[0136]

开放时间:将a组分和b组分按照混合比进行混合,然后按照gb-t 2794-2013《胶黏剂黏度的测定单圆筒旋转黏度计法》对混合后黏度进行测定。混合后粘度增加一倍的时间定义为开放时间。

[0137]

对上述实施例和对比例提供的铝-塑叠层复合软包装材料进行测试的结果如下表1所示:

[0138]

表1

[0139][0140]

由表1的内容可知,本发明中通过对双组份聚氨酯胶黏剂组分的设计,进一步通过对多元醇组分的设计和a组分中多异氰酸酯的设计,并通过双酚a(2,3-二羟丙基)缩水甘油醚、聚醚胺、多聚磷酸、羟烷基仲胺的配合使用,制备得到的聚氨酯胶黏剂具有较高的黏接强度和较长的开放时间,适用于制备叠层复合软包装材料,其开放时间>40min,具体为45~100min,40℃下固化2h后,其剥离强度为≥1.3n/15mm,具体为1.3~1.9n/15mm,固化48h后,其剥离强度>5.0n/15mm,具体为5.2~6.1n/15mm。

[0141]

与实施例3相比,若a组分中双酚a(2,3-二羟丙基)缩水甘油醚的含量过多(实施例5),则制备得到的聚氨酯胶黏剂的初期黏接强度较低,40℃下固化2h后,剥离强度为1.2n/15mm;若a组分中不含双酚a(2,3-二羟丙基)缩水甘油醚(对比例1),则制备得到的聚氨酯胶黏剂的后期黏接强度较差,且40℃下固化48h后,剥离强度为3.8n/15mm。由此可知,本发明中通过酚a(2,3-二羟丙基)缩水甘油醚的使用,并控制其含量在特定的范围内,制备得到的双组份聚氨酯胶黏剂具有较高的初期黏接强度和较高的后期黏接强度。

[0142]

与实施例3相比,若a组分中,二苯甲烷二异氰酸酯的含量过高(实施例7),则制备得到的聚氨酯胶黏剂开放时间过短。由此可知,本发明中通过对a组分中多异氰酸酯的组分进行设计,制备得到的聚氨酯胶黏剂具有较高的黏接强度和较长的开放时间。

[0143]

与实施例3相比,若a组分和b组分的多元醇中不含n,n,n',n'-四取代二酰胺(实施例9)或者磷酸衍生物(实施例10),则制备得到的双组份聚氨酯胶黏剂的黏接强度较差,开放时间较短。由此可知,本发明中,通过对多元醇的组分进行设计,进一步提高了双组份聚氨酯胶黏剂的黏接强度和开放时间。

[0144]

与实施例3相比,若b组分中不含聚醚胺(对比例2)或者不含羟烷基仲胺(对比例3),则制备得到的双组份聚氨酯胶黏剂的初期黏接强度较差。由此可知,本发明中,通过聚醚胺和羟烷基仲胺的配合作用,进一步提高了双组份聚氨酯胶黏剂的初期粘结强度。

[0145]

与实施例3相比,若将b组分中的聚醚胺替换为多元醇(对比例4),则制备得到的双组份聚氨酯胶黏剂的黏接强度较差。

[0146]

综上所述,本发明中通过对双组份聚氨酯胶黏剂组分的设计,进一步通过对多元醇组分的设计和a组分中多异氰酸酯的设计,并通过双酚a(2,3-二羟丙基)缩水甘油醚、聚醚胺、多聚磷酸、羟烷基仲胺的配合使用,制备得到的聚氨酯胶黏剂具有较高的黏接强度和较长的开放时间,适用于制备叠层复合软包装材料。

[0147]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺流程,但本发明并不局限于上述详细工艺流程,即不意味着本发明必须依赖上述详细工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。