1.本发明属于储能材料技术领域,尤其涉及一种具有高倍率储锂性能的黑磷复合材料及其制备方法和应用。

背景技术:

2.褶皱层状结构黑磷(bp)材料具有高的理论比容量2596mah/g(约为商用石墨的7倍,仅低于si 4200mah/g和li金属3860mah/g),以及适宜的充放电电位(~0.7v vs.li

/li),成为最佳的快充负极材料候选者。而且li

沿黑磷层状锯齿(zz)方向的扩散势垒仅为0.08ev,远低于硅(0.58ev)。然而,bp嵌锂过程中形成li3p物相产生较大的体积膨胀(~300%),造成电极材料的粉化以及电极表面固体-电解质相(sei)的持续形成和破碎,导致其bp实际电化学储锂性能较差,不能完全释放其理论容量且高电流密度下容量偏低。目前研究者将黑磷与碳基等材料复合可有效改善可逆性以及循环过程中容量衰减等问题,但仍面临倍率性能不佳的瓶颈问题。近期研究表明,黑磷块体剥离为少层bp纳米薄片或者球磨工艺制备的bp纳米颗粒结构边缘存在缺陷、或悬挂原子,从而诱发边缘原子结构重构现象,导致锂离子沿zz方向扩散进入黑磷层间的扩散能垒提升至0.52ev,严重阻碍锂离子快速进入黑磷层间,产生较差的倍率性能。

技术实现要素:

3.针对现有技术不足,本发明的目的在于克服现有技术之缺陷,提供一种具有高倍率储锂性能的黑磷复合材料及其制备方法和应用。

4.本发明的目的通过以下技术方案实现:

5.一种具有高倍率储锂性能的黑磷复合材料的制备方法,包括如下步骤:

6.(1)制备氮掺杂黑磷:在惰性气体气氛下,将红磷与含氮化合物混合,然后进行球磨反应,将球磨产物洗涤去除多余有机物,真空干燥后制备得到氮掺杂黑磷;所述含氮化合物为尿素、硫脲、三聚氰胺、氨基酸、氯化铵和硫酸铵中的至少一种;

7.(2)制备黑磷复合材料:在惰性气体气氛下,将步骤(1)所述氮掺杂黑磷与碳材料混合,然后进行球磨,即制备得到所述黑磷复合材料。

8.优选的,步骤(1)中,红磷与含氮化合物的质量比为10:1~5。

9.优选的,步骤(1)中,球磨反应的球料比(球磨珠和混合物的质量比)为(20~100):1。

10.优选的,步骤(1)中,球磨反应采用高能摆阵式球磨,球磨转速为800~1200rpm/min,球磨时间为1~10h;球磨的方式为间歇式运行,单向运行10~30min,停止运行10~30min。

11.优选的,步骤(1)中,洗涤的方式为:先用水洗涤后再用乙醇洗涤。

12.优选的,步骤(2)中,氮掺杂黑磷与碳材料的质量比为1~5:1。

13.优选的,步骤(2)中,碳材料为膨胀石墨、石墨、炭黑、super p和生物质碳中的至少一种。

14.优选的,步骤(2)中,球磨的球料比为(10-100):1。

15.优选的,步骤(2)中,球磨采用高能摆阵式球磨,球磨的转速为800~1200rpm/min,球磨时间为2~10h,球磨的方式为间歇运行,单向运行10~30min,停止运行10~30min。

16.优选的,步骤(1)和(2)所述惰性气体为氩气。

17.优选的,步骤(1)和(2)所述球磨采用的是不锈钢球磨珠。

18.上述一种具有高倍率储锂性能的黑磷复合材料的制备方法制备得到的具有高倍率储锂性能的黑磷复合材料。

19.上述一种具有高倍率储锂性能的黑磷复合材料在制备锂离子电池负极材料中的应用。

20.与现有技术相比,本发明的有益效果包括:

21.本发明在红磷球磨转化为黑磷过程中原位引入氮元素,实现掺杂修饰,利用氮原子掺杂黑磷边缘,调控黑磷边缘原子结构以及黑磷边缘电子结构,实现锂离子快速进入黑磷层间,带来优异倍率性能。同时,本发明制备工艺简单、环保,易规模化。

附图说明

22.图1为实施例1步骤(1)制备的氮掺杂黑磷的xps光电子能图谱图,其中从左到右分别对应p和n的高分辨能谱。

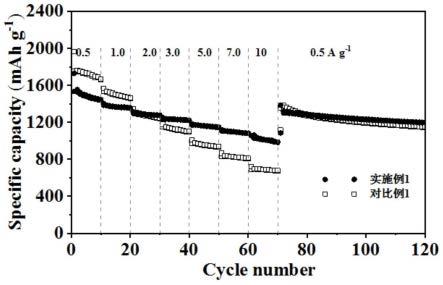

23.图2为实施例1制备的具有高倍率储锂性能的黑磷复合材料以及对比例1制备的黑磷复合负极材料组装的锂离子电池在不同电流密度下的充放电性能对比图。

24.图3为实施例2制备的具有高倍率储锂性能的黑磷复合材料组装的锂离子电池在不同电流密度下的充放电性能图。

25.图4为实施例3制备的具有高倍率储锂性能的黑磷复合材料组装的锂离子电池在不同电流密度下的充放电性能图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.实施例1

28.一种具有高倍率储锂性能的黑磷复合材料的制备方法,步骤如下:

29.(1)在0.1mpa氩气气氛手套箱中,将1g红磷颗粒和0.3g尿素加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为2h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数4次,球磨转速为1200rpm/min,球磨结束后,将球磨产物进行水、乙醇各洗涤3次,以去除多余尿素,随后在真空烘箱中60℃烘干,获得氮掺杂黑磷粉末。

30.(2)在0.1mpa氩气气氛手套箱中,将0.7g氮掺杂黑磷和0.3g膨胀石墨混合,随后加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为5h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数10次,球磨转速为1200rpm/min,球磨结束后,

在氩气手套箱中将材料从球磨罐中取出,制得所述具有高倍率储锂性能的黑磷复合材料。

31.实施例1制备的具有高倍率储锂性能的黑磷复合材料用于锂离子电池负极材料。

32.锂离子电池的制备步骤:将实施例1制备的具有高倍率储锂性能的黑磷复合材料、导电剂(super-p)和粘结剂(羧甲基纤维素钠)按质量比为70:15:15的比例在水中混合均匀后涂覆在铜箔上制作成电极片,真空干燥;在氩气气氛手套箱中,以金属锂作为对电极,1m lipf6溶于ec dec emc(1:1:1v%) 10%fec作为电解液,组装成2025扣式电池进行测试。测试条件为:充放电电流密度为0.5~10a/g,充放电截止电压为0.01~2.0v。

33.图1是实施例1步骤(1)制备的氮掺杂黑磷的xps光电子能图谱图,通过p和n的高分辨能谱可以清晰的观察到p-n共价键的存在,表明本发明成功实现了黑磷表面n掺杂。

34.图2为实施例1制备的具有高倍率储锂性能的黑磷复合材料以及对比例1制备的黑磷复合负极材料组装的锂离子电池在不同电流密度下的充放电性能对比图,从图2可以观察到:本发明制备的具有高倍率储锂性能的黑磷复合材料,即氮掺杂黑磷复合负极材料(nbp-c)在10a/g电流密度下可逆容量高达1019.65mah/g,容量保持率为68%(相比于0.5a/g电流密度下容量);而对比例1制备的黑磷复合负极材料(bp-c)在10a/g电流密度下可逆容量仅为691.9mah/g,容量保持率仅为40%(相比于0.5a/g电流密度下容量),明显低于实施例1所制备的氮掺杂黑磷复合材料的电化学性能。

35.实施例2

36.一种具有高倍率储锂性能的黑磷复合材料的制备方法,步骤如下:

37.(1)在0.1mpa氩气气氛手套箱中,将1g红磷颗粒和0.3g尿素加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为2h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数4次,球磨转速为1200rpm/min,球磨结束后,将球磨产物进行水、乙醇各洗涤3次,以去除多余尿素,随后在真空烘箱中60℃烘干,获得氮掺杂黑磷粉末。

38.(2)在0.1mpa氩气气氛手套箱中,将0.6g氮掺杂黑磷和0.4g膨胀石墨混合,随后加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为5h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数10次,球磨转速为1200rpm/min,球磨结束后,在氩气手套箱中将材料从球磨罐中取出,获得具有高倍率储锂性能的黑磷复合材料。

39.实施例2制备的具有高倍率储锂性能的黑磷复合材料用于锂离子电池负极,锂离子电池的制备及其测试方法与实施例1相同。图3所示是实施例2制备的具有高倍率储锂性能的黑磷复合材料组装的锂离子电池在不同电流密度下的充放电性能,从图3可以观察到:氮掺杂黑磷复合负极材料在10a/g电流密度下可逆容量高达1120.3mah/g,明显高于对比例1所制备的黑磷复合材料的电化学性能。

40.实施例3

41.一种具有高倍率储锂性能的黑磷复合材料的制备方法,步骤如下:

42.(1)在0.1mpa氩气气氛手套箱中,将1g红磷颗粒和0.1g尿素加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为2h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数4次,球磨转速为1200rpm/min,球磨结束后,将球磨产物进行水、乙醇各洗涤3次,以去除多余尿素,随后在真空烘箱中60℃烘干,获得氮掺杂黑磷粉末。

43.(2)在0.1mpa氩气气氛手套箱中,将0.7g氮掺杂黑磷和0.3g膨胀石墨混合,随后加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为5h。具体运行模式为单向运

行时间30min,停止运行时间30min,运行次数10次,球磨转速为1200rpm/min,球磨结束后,在氩气手套箱中将材料从球磨罐中取出,获得具有高倍率储锂性能的黑磷复合材料。

44.实施例3制备的具有高倍率储锂性能的黑磷复合材料用于锂离子电池负极,锂离子电池的制备及其测试方法与实施例1相同。图4所示是实施例3制备的具有高倍率储锂性能的黑磷复合材料组装的锂离子电池在不同电流密度下的充放电性能,从图4可以观察到:氮掺杂黑磷复合负极材料在10a/g电流密度下可逆容量高达833.3mah/g,同样高于对比例1所制备的黑磷复合材料的电化学性能(691.9mah/g),但低于实施例1和2,表明氮掺杂可以改善黑磷的倍率性能,但掺杂量也对黑磷的倍率性能有影响。

45.对比例1

46.一种黑磷复合材料的制备方法,步骤如下:

47.(1)在0.1mpa氩气气氛手套箱中,将1g红磷颗粒加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为2h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数4次,球磨转速为1200rpm/min,球磨结束后,在氩气手套箱中将材料从球磨罐中取出,获得黑磷粉末。

48.(2)在0.1mpa氩气气氛手套箱中,将0.7g黑磷和0.3g膨胀石墨混合,随后加入球磨罐中,球料比为50:1,进行高能摆阵式球磨,球磨时间为5h。具体运行模式为单向运行时间30min,停止运行时间30min,运行次数10次,球磨转速为1200rpm/min,球磨结束后,在氩气手套箱中将材料从球磨罐中取出,获得黑磷复合负极材料。

49.对比例1制备的黑磷复合材料用于锂离子电池负极,锂离子电池的制备及其测试方法与实施例1相同。图2所示是对比例1制备的黑磷复合材料与实施例1制备的氮掺杂黑磷复合负极材料组装的锂离子电池在不同电流密度下的充放电性能,可以观察到对比例1的黑磷复合材料(bp-c)在10a/g电流密度下可逆容量仅为691.9mah/g,容量保持率仅为40%(相比于0.5a/g电流密度下容量),明显低于实施例1~3所制备的氮掺杂黑磷复合材料的电化学性能。

50.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。