1.本发明属于硅基板加工技术领域,具体涉及一种改善超厚厚度外延边缘缺陷的300mm基板的制备方法。

背景技术:

2.随着集成电路技术在新能源汽车、高铁、光伏、工业等领域的蓬勃发展,市场对高压功率半导体器件的需求越来越旺盛,同时在高压功率器件制造中,随着300mm大直径基板生产成本的降低,基板类型必然会逐渐向300mm大直径基板转移,而300mm大直径基板更注重于边缘的缺陷改善,以提高基板利用率。然而对于功率半导体品质的影响又主要来源于三个方面,一是基于系统know-how(技术诀窍)理解的设计能力;二是前端制程的差异,即基板制造环节的工艺水平差异;三是后段制程的差异,即芯片封装工艺水平的差异。

3.在基板制造环节,考虑到平坦度问题,300mm基板基本都需要进行双面抛光和最终抛光,并且应用在高压功率器件的基板往往需要生长超厚厚度(thk》40μm)的外延层,以提高器件耐压能力。但是在生长超厚厚度外延层的过程当中,由于需要的时间较长,导致生长气体tcs(三氯硅烷)和h2同时也会扩散到基板背面的边缘位置产生缺陷,严重地会使基板背面边缘处与外延机台的susceptor(基座)接触位置产生粘连,这不仅会增加机台unload(卸货)取片过程中碎片的风险,还会导致基板边缘部位产生一种bridging-like(桥连状)的缺陷,如图1所示,影响外延片的品质,严重的还会导致外延片产生裂纹。

4.另外一方面,现有技术中对于重掺as(砷)、p(磷)(一般指电阻《0.5ohm

·

cm)的基板,会经过外延的一个高温阶段,为了防止掺杂剂的向外扩散,经常于最终抛光前在基板背面沉积一层厚度为的薄膜(即背封膜),该薄膜材料通常为氧化硅、氮化硅、多晶硅等,若基板背面边缘处薄膜不均匀、或移除边缘薄膜时没有完全移除有残留时,薄膜较薄处或没有被薄膜覆盖处,将容易导致基板外露(薄膜较薄处由于外延前处理或其他原因比如划伤等,也可能导致基板裸露),在生长外延层的时候,将会诱导在其位置生长气体沿裸露的基板进行生长,而其他区域由于背封膜的存在生长气体无法沉积,因此形成一种不同于上述bridging-like缺陷的类似根瘤状的缺陷,即silicon nodule(根瘤状缺陷),如图2~3所示,对于轻掺的基板一般不需要添加背封膜。

技术实现要素:

5.本发明的目的就在于为解决现有技术的不足而提供一种改善超厚厚度外延边缘缺陷的300mm基板的制备方法。

6.本发明的目的是以下述技术方案实现的:

7.一种改善超厚厚度外延边缘缺陷的300mm基板的制备方法,包括以下步骤:

8.s1.在双面抛光后最终抛光前的300mm基板背面生长一层氧化硅薄膜;

9.s2.对所述氧化硅薄膜边缘区域位置进行环蚀刻。

10.优选的,所述基板厚度为700~800mm,由该基板制作的外延片外延层厚度>40μm;

11.步骤s1所述氧化硅薄膜厚度为

12.优选的,步骤s2所述环蚀刻区域包括基板背面倒角处及背面平面内最边缘区域,所述环蚀刻宽度为0.1~1mm。

13.优选的,步骤s1所述氧化硅薄膜的生长采用化学气相沉积方法。

14.优选的,所述化学气相沉积方法步骤如下:

15.在惰性气体保护下利用体积比为1:(8~14)的sih4和o2,于正常大气压、400~500℃条件下,在基板背面生长得到氧化硅薄膜。

16.优选的,步骤s2采用液相或气相的方式进行环蚀刻。

17.优选的,所述液相环蚀刻步骤为首先使用耐hf酸腐蚀物品覆盖于所述基板背面的所述氧化硅薄膜层上,只露出基板边缘待蚀刻区域,然后置于质量百分含量为4~7%的hf溶液中浸泡50~150s,最后去除所述耐hf酸薄膜腐蚀物品。

18.优选的,所述气相环蚀刻步骤为首先将所述基板背面朝上,然后将耐hf酸腐蚀物品覆盖于所述基板背面的所述氧化硅薄膜层上,只露出基板边缘部分的待蚀刻区域,通入hf气体进行环蚀刻。

19.因此,本发明方法既有效阻止了外延层生长的时候基板背面靠近边缘处与生长气体发生反应,又防止了背面边缘处silicon nodule的形成,进而避免了基板与susceptor发生粘连的现象,提高了基板背面边缘的质量。

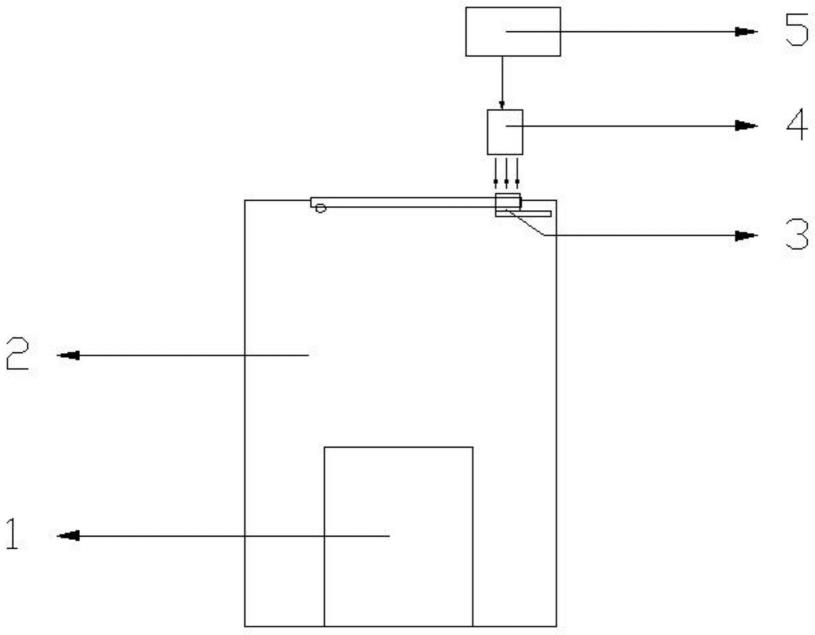

附图说明

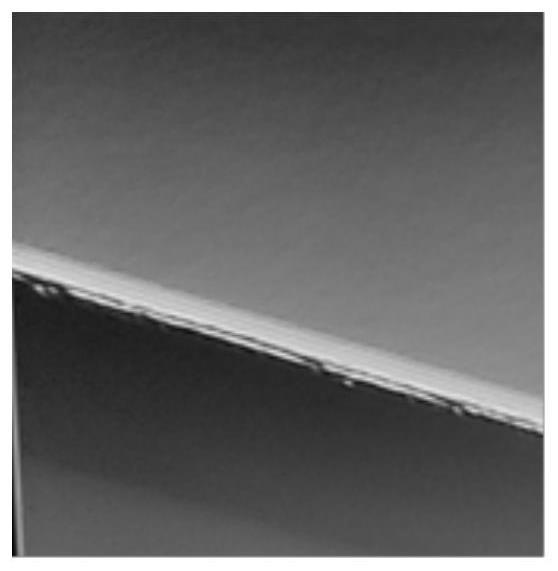

20.图1是显微镜下观察现有技术的基板在沉积超厚外延后背面边缘位置缺陷的照片;

21.图2~3是不同倍数显微镜下观察现有技术的silicon nodule缺陷的照片;

22.图4是300mm基板外延时产生silicon nodule缺陷和bridging-like的缺陷的位置示意图;

23.图5是本技术氧化硅薄膜生长和环蚀刻位置示意图;

24.图6是显微镜下观察采用本发明方法改善后的基板沉积超厚外延后背面边缘位置的照片。

具体实施方式

25.本发明提供了一种改善超厚厚度外延边缘缺陷的300mm基板的制备方法,包括以下步骤:

26.s1.在双面抛光后最终抛光前的基板背面生长一层氧化硅薄膜(lto薄膜);

27.s2.对氧化硅薄膜边缘区域位置进行环蚀刻。

28.本技术在双面抛光后最终抛光前的300mm基板背面生长一层氧化硅薄膜,在后续该基板外延时,由于氧化硅薄膜的阻挡作用,可以有效阻止生长气体在基板背面边缘与susceptor(基座)接触的地方进行沉积,进一步避免了基板与susceptor(基座)接触位置发生粘连,也避免了发生桥连状(bridging-like)的缺陷。同时,在实际生产中发现,对于轻掺的大尺寸基板如300mm基板,在进行超厚厚度外延时也可能由于外延气体hcl的抛光作用或其他原因造成的轻微刮伤,导致基板倒角处(waferbevel)的部分较薄区域氧化硅薄膜被去

除,但是该作用导致的边缘的氧化硅薄膜去除并不完全,仍有绝大部分的氧化硅薄膜完整保留,从而产生silicon nodule的缺陷,上述bridging-like的缺陷和silicon nodule的缺陷位置如图4所示。因此为了防止外延时发生根瘤状的缺陷,本技术同时对生长的氧化硅薄膜边缘区域进行了环蚀刻,完全去除边缘的薄膜层,这样在后续外延时,没有残留的氧化硅薄膜诱导,即使有少量生长气体在边缘处沉积,也不会形成根瘤状的缺陷,对基板和外延片的性能也没有显著影响。

29.如图5所示,基板背面的氧化硅薄膜生长覆盖了背面倒角处和背面平面位置,为了防止出现桥连状的缺陷,在基板背面与基座接触位置(基板背面平面的靠近边缘位置)应有氧化硅薄膜覆盖,同时为了防止出现silicon nodule的缺陷,将基板背面倒角处的氧化硅薄膜进行去除(该附图蚀刻前覆盖氧化硅薄膜的为耐hf酸腐蚀的薄膜,蚀刻过程中,耐hf酸腐蚀薄膜覆盖处的氧化硅薄膜得以保留,裸露处的氧化硅薄膜浸泡于hf酸中得到蚀刻去除,然后移除耐hf酸腐蚀薄膜即可),以及与基座连接处外侧的背面平面最靠近边缘位置大约0.01~0.09mm宽度的氧化硅薄膜也进行去除。

30.本技术选择在双面抛光后最终抛光前进行氧化硅薄膜沉积和环蚀刻,若选择在最终抛光后进行沉积会导致抛光面的损伤,而在最终抛光前进行沉积,最终抛光可以去除lto沉积的时候给基板正面带来的损伤。

31.因此,本发明方法既有效阻止了外延层生长的时候基板背面靠近边缘处与生长气体发生反应,又防止了背面边缘处silicon nodule的形成,进而避免了基板与接触位置(susceptor)发生粘连的现象,提高了基板背面边缘的质量。

32.本发明针对300mm双面抛光基板进行改善后,在厚外延层生长完成后,基板边缘形貌有极大改善,提高了外延片的品质,具体图6所示(该产品来源于实施例1)。

33.本技术所述的超厚厚度外延片的外延层厚度一般>40μm,相应的基板厚度约为700~800mm,生长的氧化硅薄膜厚度优选为氧化硅薄膜若太厚会增加成本减低产能,若太薄会在外延沉积的时候被气相外延气体蚀刻掉。

34.优选的,步骤s2环蚀刻宽度为0.1~1mm,包括基板背面倒角处及背面平面内最边缘区域。

35.步骤s1氧化硅薄膜的生长优选采用化学气相沉积方法,进一步的,该化学气相沉积方法具体包括如下步骤:在惰性气体保护下利用体积比为1:(8~14)的sih4和o2,于正常大气压、400~500℃条件下,在基板背面生长得到氧化硅薄膜。

36.相比热氧化方法,上述化学气相沉积方法所需温度较低,相比等离子体化学气相沉积方法,上述化学气相沉积方法不需要特殊等离子体设备。而且,上述化学气相沉积方法沉积得到的氧化硅薄膜层不仅生长速率较快,而且致密度也完全可以满足后续外延制程的要求,而且产能较高,生产过程中常压低温也比较安全。

37.优选的,步骤s2采用液相或气相的方式进行环蚀刻。

38.优选的,液相环蚀刻步骤为首先使用耐hf酸腐蚀物品如耐hf酸薄膜覆盖在于基板背面氧化硅薄膜层上,只露出基板边缘部分的待蚀刻区域(覆盖薄膜的直径一般略微大于基板背面水平面直径,蚀刻时hf酸会渗透至基板背面水平面内边缘位置,将基板背面水平面内边缘的氧化硅薄膜也蚀刻去除),然后置于质量百分含量为4~7%的hf溶液中浸泡50~150s,最后去除耐酸薄膜。

39.优选的,气相环蚀刻步骤为首先将基板背面朝上,然后将耐hf酸腐蚀物品如耐腐蚀碟盘覆盖于基板背面的氧化硅薄膜层上,只露出基板边缘部分的待蚀刻区域,通入hf气体进行环蚀刻。

40.优选采用液相腐蚀,经过液相腐蚀的氧化硅薄膜相对气相边缘更加规整。

41.实施例1

42.取双面抛光后电阻值为1~10ohm

·

cm的轻掺磷基板(直径为300mm,背面倒角宽度0.9mm),在氮气惰性气体保护下利用体积比为1:9的sih4和o2,于正常大气压、430℃条件下,在基板背面生长得到一层厚度为的氧化硅薄膜,然后使用直径298.3mm的耐酸薄膜覆盖在基板背面的lto层上,只露出基板边缘部分的lto,然后浸泡到5%hf溶液中进行100s的蚀刻,最后撕掉耐酸薄膜,经测量环蚀刻宽度约为0.95mm(包括背面倒角宽度 平面内蚀刻宽度)。

43.取上述处理后的基板进行外延,同时取未进行处理的双面抛光的基板进行对照,外延厚度为50μm,在显微镜下观察两者边缘形貌,结果如图1和4所示,上述图片证明了经过本技术处理后,外延片边缘形貌有极大改善。

44.实施例2

45.取双面抛光后的电阻值在1~10ohm

·

cm的轻掺磷基板(直径为300mm,背面倒角宽度0.15mm),在氮气惰性气体保护下利用体积比为1:12的sih4和o2,于正常大气压、450℃条件下,在基板背面生长得到一层厚度为的氧化硅薄膜,然后使用直径299.8mm的耐酸薄膜覆盖在基板背面的lto层上,只露出基板边缘部分的lto,然后浸泡到5%hf溶液中进行100s的蚀刻,最后撕掉耐酸薄膜,经测量环蚀刻宽度约为0.2mm(包括背面倒角宽度 平面内蚀刻宽度)。

46.实施例3

47.取双面抛光后的电阻值在1~10ohm

·

cm的轻掺磷基板(直径为300mm,背面倒角宽度0.45mm),在氮气惰性气体保护下利用体积比为1:14的sih4和o2,于正常大气压、450℃条件下,在基板背面生长得到一层厚度为的氧化硅薄膜,然后使用直径299.2mm的耐酸薄膜覆盖在基板背面的lto层上,只露出基板边缘部分的lto,然后浸泡到5%hf溶液中进行100s的蚀刻,最后撕掉耐酸薄膜,经测量环蚀刻宽度约为0.5mm(包括背面倒角宽度 平面内蚀刻宽度)。

48.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。