1.本实用新型涉及半导体技术领域,特别是涉及一种芯片结构。

背景技术:

2.目前,发光二极管(light-emitting diode,led)作为发光元件,在半导体行业中的应用已非常常见。随着科技的进步,发光元件的研发也在不断进行,为了满足人们对显示效果越来越高的要求,有机发光二极管芯片(organic light-emitting diode,oled)、mini led芯片、micro led芯片等等类型的发光元件逐渐被研发出来。整体来说发光元件逐渐趋向于小尺寸,以实现在制造时通过巨量转移在基板上排列大量发光元件,提高显示屏的分辨率。

3.但是,目前小尺寸的发光芯片是现在生长基板上生长的,比如micro led芯片先在晶圆上形成排列,然后通过倒装的方式安装到基板上,而通过外延产出的micro led芯片存在个体差异,不能控制每个micro led芯片的出光波长都相同,所以容易导致基板上的发光阵列出现色差,导致产生显示效果差的缺陷。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种芯片结构,旨在解决基板上的发光芯片的出光波长有差异导致显示效果差的问题。

6.本实用新型的技术方案如下:

7.一种芯片结构,其中,包括衬底,以及在所述衬底上依次沉积的n型氮化镓层、发光层、p型氮化镓层、反射层和导电层;所述衬底背离所述n型氮化镓层的一侧设置有滤波层。

8.所述的芯片结构,其中,所述滤波层为分布式布拉格反射镜层;和/或,所述反射层为分布式布拉格反射镜层。

9.所述的芯片结构,其中,所述滤波层包括氧化硅层和氧化钛层交替堆叠设置的多层结构。

10.所述的芯片结构,其中,所述氧化硅层的厚度为20-90纳米;所述氧化钛层的厚度为20-150纳米。

11.所述的芯片结构,其中,所述氧化硅层和所述氧化钛层交替排列至少11个周期。

12.所述的芯片结构,其中,所述滤波层的厚度为1-3微米。

13.所述的芯片结构,其中,通过蒸镀技术在所述衬底表面形成所述滤波层。

14.所述的芯片结构,其中,所述反射层的厚度为1-4微米。

15.所述的芯片结构,其中,所述导电层的厚度为1-4微米。

16.所述的芯片结构,其中,所述衬底的厚度为60-120微米。

17.与现有技术相比,本实用新型实施例具有以下优点:

18.本技术公开的芯片结构在制备过程中在背光面设置了反射层,工作时导电层向n

型氮化镓层和p型氮化镓层导入电信号,进而激发发光层发光,当发光层射向背光面的光线碰到反射层时改变传播方向,转而射向出光面,增加芯片结构的正面出光量;同时,在出光面设置了滤波层,滤波层只能通过特定波长的光线,并滤除其他波长的光线,使芯片结构的出光面上射出的光线波长一致,可以预先控制,从而使用本技术公开的芯片结构制造显示结构的时候,可以减少基板上的色差,以获得更佳的显示效果;特别的,滤波层滤除光线的功能会降低出光面的出光量,而设置反射层刚好可以增加射向出光面的光线,以补充出光面的出光量,最终获得亮度高、出光均匀性好的芯片结构。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

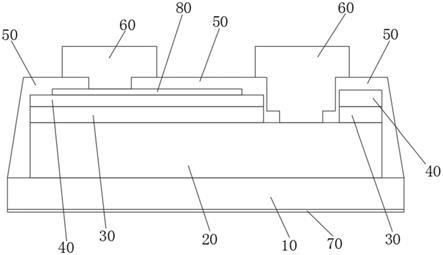

20.图1为本实用新型中芯片结构的结构示意图;

21.图2至7为本实用新型中芯片结构的制造工艺流程图;

22.图8为本实用新型中滤波层的反射率曲线图。

23.其中,10、衬底;20、n型氮化镓层;30、发光层;40、p型氮化镓层;50、反射层;60、导电层;70、滤波层;80、氧化铟锡层。

具体实施方式

24.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.现在半导体市场竞争异常激烈,对发光芯片的性能要求在不断提高,尺寸小、高性能的发光元件逐渐取代传统的led发光芯片成为市场的主流。micro led芯片技术作为新型半导体技术,具有广阔的应用前景,由于micro led芯片的体积小,所以传统的测试分选流程无法使用,巨量转移是micro led芯片实现量产最主要的技术关卡。

26.在目前,micro led芯片的巨量转移技术按照原理的不一样分为多个技术路线,包括静电力、范德华力、磁力、激光选择性转移、流体转移以及直接转印。使用最多,最具量产可能性的就是范德华力,通过范德华力进行芯片转移的方法使用弹性印模(pmds)结合高精度运动控制打印头,可以有效进行micro led芯片的巨量转移。

27.但是,显示结构的生产流程是提前在晶圆上形成所有的micro led芯片倒装结构,然后再通过巨量转移一次性大量转移到基板上。通过外延生长的工艺在晶圆上一次性制造出多个相互分离的micro led芯片的倒装结构,受到micro led芯片形状的影响,最终生产的micro led芯片的出射光线的形状是同心圆环状的,经过测试发现,即使是一个晶圆上生产的芯片,也存在波长不均匀的问题,进而还会导致基板上的色差明显,显示效果差。

28.参阅图1,本实用新型申请的一实施例中,公开了一种芯片结构,其中,包括衬底

10,以及在所述衬底10上依次沉积的n型氮化镓层20、发光层30、p型氮化镓层40、反射层50和导电层60;所述衬底10背离所述n型氮化镓层20的一侧设置有滤波层70。

29.本技术公开的芯片结构在制备过程中在背光面设置了反射层50,反射层50覆盖p型氮化镓层40,并且也覆盖了n型氮化镓层20、发光层30、p型氮化镓层40的侧壁,从而将芯片结构的背光面和侧面全部包裹;工作时导电层60向n型氮化镓层20和p型氮化镓层40导入电信号,进而激发发光层30发光,当发光层30射向背光面的光线碰到反射层50时改变传播方向,转而射向出光面,增加芯片结构的正面出光量;同时,在出光面设置了滤波层70,滤波层70只能通过特定波长的光线,并滤除其他波长的光线,使芯片结构的出光面上射出的光线波长一致,可以预先控制,从而使用本技术公开的芯片结构制造显示结构的时候,可以减少基板上的色差,以获得更佳的显示效果;特别的,滤波层70滤除光线的功能会降低出光面的出光量,而设置反射层50刚好可以增加射向出光面的光线,以补充出光面的出光量,最终获得亮度高、出光均匀性好的芯片结构。

30.具体的,作为本实施例的一种实现方式,公开了所述反射层50为分布式布拉格反射镜(distributed bragg reflector,dbr)层。dbr是利用光在经过不同介质时在界面的地方会反射,反射率的大小会与介质间折射率大小有关的特性,将不同折射率的薄膜交互周期性的堆叠在一起,当光经过这些不同折射率的薄膜的时候,由于各层反射回来的光因相位角的改变而进行建设性干涉,然后互相结合再一起,得到强烈的反射光线,所以可以作为反射层50,起到良好的反射效果。

31.另一方面,所述滤波层70也可以设置为分布式布拉格反射镜层。通过调整dbr层内每层膜层的材料和厚度,从而改变该层的折射率,进而通过多层结构的多重干涉而造成明显的干涉效果,使dbr层对光线的波长选择极为敏锐,利用此特性,本实施例中使用dbr层设置在衬底10的出光面上,从而可以实现对出光面射出的光线进行滤波,提高芯片结构最终射出光线的波长均匀性,使得在后续制成显示结构的时候,基板上的色差问题减少,获得良好的整体显示效果。

32.在本实施例中,滤波层70和反射层50可以同时设置为dbr层,即使用同样的原材料制造,通过调节多层结构的材料、厚度,使不同位置的dbr层具备不同的性能,可以分别起到反射和滤波的作用。使用同样的原材料可以节约成本,简化加工流程。

33.具体的,作为本实施例的另一种实现方式,公开了所述滤波层70包括氧化硅层和氧化钛层交替堆叠设置的多层结构。优选的,所述氧化硅层和所述氧化钛层交替排列至少11个周期。

34.具体的,作为本实施例的另一种实现方式,公开了通过蒸镀技术在所述衬底10表面形成所述滤波层70。

35.具体的,作为本实施例的另一种实现方式,公开了所述氧化硅层的厚度为20-90纳米;所述氧化钛层的厚度为20-150纳米。

36.具体的,作为本实施例的另一种实现方式,公开了所述滤波层70的厚度为1-3微米。

37.具体的,作为本实施例的另一种实现方式,公开了所述反射层50的厚度为1-4微米。

38.具体的,作为本实施例的另一种实现方式,公开了所述导电层60的厚度为1-4微

米。

39.具体的,作为本实施例的另一种实现方式,公开了所述衬底10的厚度为60-120微米。

40.具体的,作为本实施例的另一种实现方式,公开了芯片结构的制造工艺如下:

41.步骤1:如图2所示,提供一片正常外延片,外延片包括n型氮化镓层20(n-gan层)、发光层30(mqw层)、p型氮化镓层40(p-gan层)三层。在所述外延片上光刻mesa图形:用干法刻蚀技术刻蚀p-gan层和mqw层,其中,刻蚀气体为三氯化硼(bcl3)和氯气(cl2)的混合气体,刻蚀深度在1-2微米范围内,去胶后即可得到mesa图形;

42.步骤2:如图3所示,在形成的mesa图形上光刻iso图形:使用干法刻蚀技术刻穿p-gan层、mqw层和n-gan层,直至衬底10层,其中,刻蚀气体为bcl3和cl2的混合气体,刻蚀深度在4-8微米范围内,去胶后得到iso图形;

43.步骤3:如图4所示,在外延层上溅射一层氧化铟锡(ito)层80,ito层的厚度在在ito层上光刻ito图形,并用湿法腐蚀ito层,去胶后得到图形化的ito层;

44.步骤4:如图5所示,在形成的ito图形上蒸镀氧化硅与氮化硅的叠层作为反射层50,形成的反射层50的厚度在1-4微米范围内,再在使用干法刻蚀机台进行干法蚀刻,刻穿反射层50,去胶后得到反射层50图形,其中,刻蚀气体为四氟化炭(cf4)气体、氧气(o2)和氩气(ar)的混合气体;

45.步骤5:如图6所示,在反射层50上采用负胶光刻焊盘(pad)图形,使用富林蒸镀机台蒸镀pad导电层60,形成导电层60的厚度在1-4微米,然后将蓝膜剥离,去胶后得到pad图形;

46.步骤6:如图7所示,对芯片结构的衬底10背向n-gan层的一侧表面进行研磨抛光,研磨的厚度在500-600微米范围内,使衬底10剩余的厚度在60-120微米范围内,然后在衬底10研磨的表面蒸镀一层氧化硅与氧化钛的多层叠层结构作为滤波层70,滤波层70的厚度在1-3微米范围内,具体的,氧化硅与氧化钛的交替堆叠的顺序和每层的厚度如表1所示:

[0047][0048][0049]

表1

[0050]

可见,本实施例的滤波层由氧化硅层和氧化钛层交替形成23层的多层结构,而且最外侧两侧均为氧化硅层,氧化硅层的化学性质稳定,有利于保护滤波层,减缓氧化速度。

[0051]

得到的滤波层70的反射率曲线如图8所示,可从图中看出滤波层70只能通过波长

在460-465纳米范围内的光,而波长在460-465纳米范围以外的光反射走,从而实现芯片出的光全部是在460-465纳米波段的光,使芯片结构的出光波长可以保持一致。

[0052]

综上所述,本技术公开了一种芯片结构,其中,包括衬底10,以及在所述衬底10上依次沉积的n型氮化镓层20、发光层30、p型氮化镓层40、反射层50和导电层60;所述衬底10背离所述n型氮化镓层20的一侧设置有滤波层70。本技术公开的芯片结构在制备过程中在背光面设置了反射层50,反射层50覆盖p型氮化镓层40,并且也覆盖了n型氮化镓层20、发光层30、p型氮化镓层40的侧壁,从而将芯片结构的背光面和侧面全部包裹;工作时导电层60向n型氮化镓层20和p型氮化镓层40导入电信号,进而激发发光层30发光,当发光层30射向背光面的光线碰到反射层50时改变传播方向,转而射向出光面,增加芯片结构的正面出光量;同时,在出光面设置了滤波层70,滤波层70只能通过特定波长的光线,并滤除其他波长的光线,使芯片结构的出光面上射出的光线波长一致,可以预先控制,从而使用本技术公开的芯片结构制造显示结构的时候,可以减少基板上的色差,以获得更佳的显示效果;特别的,滤波层70滤除光线的功能会降低出光面的出光量,而设置反射层50刚好可以增加射向出光面的光线,以补充出光面的出光量,最终获得亮度高、出光均匀性好的芯片结构。

[0053]

需要说明的是,本实用新型以micro led芯片为例对本实用新型的具体结构及工作原理进行介绍,但本实用新型的应用并不以micro led芯片为限,也可以应用到其它类似工件的生产和使用中,例如oled芯片、mini led芯片等等。

[0054]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

[0055]

应当理解的是,本实用新型并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本实用新型的范围仅由所附的权利要求来限制。

[0056]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。