1.本发明涉及大庆霉素制备技术领域,特别是涉及一种去除西索米星和小诺霉素的大庆霉素分离纯化工艺。

背景技术:

2.庆大霉素是一种氨基糖苷类广谱抗生素,有效成分主要为c1、c2、c1a、c2a等,同时还包括西索米星、小诺霉素等多种小组分。2010版《中华人民共和国药典》对其c组分和各杂质含量有了更加严格的要求,而现有的常规除杂方法,产品往往达不到新药典要求,或者收率很低。所以,必需采用新的除杂方法,方可能生产出质量较好,符合新药典杂质含量要求的庆大霉素。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种去除西索米星和小诺霉素的大庆霉素分离纯化工艺。

4.为解决上述技术问题,本发明提供如下技术方案:一种去除西索米星和小诺霉素的大庆霉素分离纯化工艺,包括以下步骤:

5.s1:种子部分;

6.s2:发酵部分;

7.s3:提取部分;

8.s4:精制部分;

9.s5:无菌喷粉部分;

10.s6:压缩部分。

11.作为本发明的一种优选技术方案,所述s1种子部分包括以下步骤:

12.s11:种子瓶制备;

13.s12:接种。

14.作为本发明的一种优选技术方案,所述s2发酵部分包括以下步骤:

15.s21:一级种子罐;

16.s22:二级种子罐;

17.s23:发酵罐制备。

18.作为本发明的一种优选技术方案,所述s3提取部分包括以下步骤:

19.s31:酸化中和;

20.s32:树脂静态吸附;

21.s33:饱和树脂的洗涤、解吸及脱色;

22.s34:薄膜浓缩。

23.作为本发明的一种优选技术方案,所述s4精制部分包括以下步骤:

24.第一步:加入的浓缩液进行搅拌,用12n的h2so4调ph6.0~6.2,加浓缩液体积的

7%左右的活性炭进行脱色,温度为65~75℃,历时60~90分钟;

25.第二步:趁热减压过滤,脱色液透光度95%以上,效价15万μ/ml左右;

26.第三步:经pe管精滤器过滤,用于水针剂的制备或用于无菌喷雾干燥。

27.作为本发明的一种优选技术方案,所述s5无菌喷粉部分包括以下步骤:

28.第一步:对原料药生产的精、烘、包工序采用洁净技术设计,精制好的硫酸庆大霉素浓缩液,按10万μ/ml配制后,经过滤除菌,用转子流量计15l/小时送至喷雾干燥塔;

29.第二步:雾化浓缩液的压缩空气经冷却,分离油水,过滤除去细菌和异物后送至喷雾干燥塔,压力0.9~1.0kg/cm2;

30.第三步:干燥用热空气经预过滤,加热,中效过滤和高效过滤后得到净化热空气进入喷雾干燥塔,进口温度120~130℃,出口温度70~80℃;

31.第四步:干燥后,热空气和成品自喷雾干燥塔出口送至旋风分离器,经分离得到硫酸庆大霉素无菌粉,在100级层流保护下用玻璃瓶收集,尾气经袋滤器过滤后排空。

32.作为本发明的一种优选技术方案,所述s6压缩部分包括以下步骤:

33.第一步:采用两级冷却、加热除菌流程,第一次却器冷却后,大部分的水、油都已结成较大的雾粒,且雾粒浓度较大,用旋风分离器分离;

34.第二步:第二冷却器使空气进一步冷却后析出一部分较小雾粒,采用丝网分离器分离,发挥丝网能够分离较小直径的雾粒和分离效果高的作用,第一级冷却到30至35℃,第二级冷却到20至25℃;

35.第三步:除水后,空气的相对湿度仍是100%,用丝网分离器后的加热器加热,将空气中的相对湿度降低至50%~60%。

36.作为本发明的一种优选技术方案,所述一级种子罐的配方包括淀粉、黄豆饼粉、葡萄糖、玉米粉、硝酸钾、碳酸钙、氯化钴和豆油,所述二级种子罐的配方包括淀粉、黄豆饼粉、蛋白胨、葡萄糖、玉米粉、硝酸钾、碳酸钙、氯化钴和豆油,所述发酵罐的配方包括淀粉、黄豆饼粉、蛋白胨、葡萄糖、鱼粉、玉米粉、硝酸钾、碳酸钙、氯化钴、硫酸铵和豆油,所述一级种子罐、二级种子罐和发酵罐的消前ph均为7.5。

37.作为本发明的一种优选技术方案,所述s11种子瓶制备包括以下步骤:

38.第一步:按种子瓶配方配制好培养基,装入500ml摇瓶中,装量50ml;

39.第二步:用1kg/cm2饱和蒸汽120℃灭菌30分钟,冷却备用。

40.作为本发明的一种优选技术方案,所述s12接种包括以下步骤:

41.第一步:在超净工作台上,火焰保护下,用蒸汽消过毒的无菌接种铲挖取斜面孢子0.5cm2于种子瓶中,放于摇床上,35℃

±

0.5℃培养40小时左右;

42.第二步:涂片观察菌丝形态,形态为大菊花团边缘已经散开,即可下瓶作为生产用种。

43.与现有技术相比,本发明能达到的有益效果是:

44.由于结构上的细微差异,庆大霉素各组分与hzd-2弱酸性阳离子交换树脂的吸附能力不同,先后用不同浓度的氨水洗涤除去西梭米星、小诺霉素等杂质,收率达65%左右,从而提高产品质量,得到符合2010版新药典质量要求的产品,在一定程度上能够缓解现有市场对高品质庆大霉素供不应求的压力。

附图说明

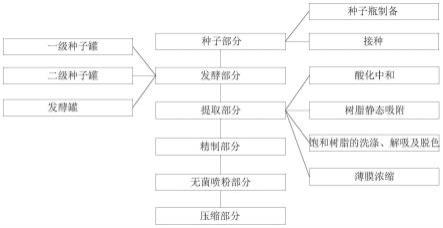

45.图1为本发明的整体流程示意图;

46.图2为本发明中提取部分的流程示意图。

具体实施方式

47.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

48.实施例:

49.如图1-图2所示,一种去除西索米星和小诺霉素的大庆霉素分离纯化工艺,包括以下步骤:

50.s1:种子部分;

51.s2:发酵部分;

52.s3:提取部分;

53.s4:精制部分;

54.s5:无菌喷粉部分;

55.s6:压缩部分;

56.所述s1种子部分包括以下步骤:

57.s11:种子瓶制备;

58.s12:接种;

59.所述s11种子瓶制备包括以下步骤:

60.第一步:按种子瓶配方配制好培养基,装入500ml摇瓶中,装量50ml;

61.第二步:用1kg/cm2饱和蒸汽120℃灭菌30分钟,冷却备用;

62.所述s12接种包括以下步骤:

63.第一步:在超净工作台上,火焰保护下,用蒸汽消过毒的无菌接种铲挖取斜面孢子0.5cm2于种子瓶中,放于摇床上,35℃

±

0.5℃培养40小时左右;

64.第二步:涂片观察菌丝形态,形态为大菊花团边缘已经散开,即可下瓶作为生产用种;

65.所述s2发酵部分包括以下步骤:

66.s21:一级种子罐,按一级种子罐配方配好培养基,移入一级种子罐内搅拌后,直接进蒸汽进行实罐消毒,消后体积250l,降温至35℃后,在火焰的保护下,利用压差法将种子接入一级种子罐内,接种量5~6瓶,进行培养,培养温度35℃,罐压0.4kg/cm2,培养时间38小时,搅拌转速200~220转/分,移种标准为菌丝形态呈菊花团边缘全部散开或呈网状,无杂菌;

67.s22:二级种子罐,空罐消毒、实罐消毒及分过滤器消毒均同一级种子罐,移种管道消毒为2~3kg/cm2保压2小时,按二级种子罐配方配好培养基,移入二级种子罐内搅拌后,直接进蒸汽进行实罐消毒,消后体积1.5l,降温至35℃后,通过移种管道将一级种子罐的成

熟种子移入,进行培养,培养温度:35℃,罐压:0.3kg/cm2,培养时间:22小时,搅拌转速:200~220转/分,移种标准为菌丝形态呈网状,量多无杂菌;

68.s23:发酵罐制备,按发酵罐配方配好培养基,移入罐内搅拌后,直接进蒸汽进行实罐消毒,降温至35℃后,通过移种管道接入二级种子罐内的种子,进行发酵培养,培养温度35℃,罐压24小时前0.2kg/cm2,24小时后0.1kg/cm2,搅拌转速:不少于170转/分;

69.所述一级种子罐的配方包括淀粉、黄豆饼粉、葡萄糖、玉米粉、硝酸钾、碳酸钙、氯化钴和豆油,所述二级种子罐的配方包括淀粉、黄豆饼粉、蛋白胨、葡萄糖、玉米粉、硝酸钾、碳酸钙、氯化钴和豆油,所述发酵罐的配方包括淀粉、黄豆饼粉、蛋白胨、葡萄糖、鱼粉、玉米粉、硝酸钾、碳酸钙、氯化钴、硫酸铵和豆油,所述一级种子罐、二级种子罐和发酵罐的消前ph均为7.5;

70.所述s3提取部分包括以下步骤:

71.s31:酸化中和,将放罐发酵液放入发酵罐,加盐酸酸化至ph1.5~2.0,然后加工业用naoh中和至ph6.4~6.8,酸化可使庆大霉素由菌丝中充分溶出,中和有利于732树脂的吸附;

72.s32:树脂静态吸附,中和后的发酵液按6万μ/ml树脂的交换容量,投入铵型732树脂搅拌吸附6~7小时,测废液单位在20μ/m1以下,过60目振荡筛分离树脂,树脂抽入漂洗柱,反冲漂洗干净;

73.s33:饱和树脂的洗涤、解吸及脱色,饱和树脂装入树脂柱,先用自来水反向冲洗至无悬浮物,然后用0.4n的hcl正向冲洗,流速为每分钟流树脂体积的1/20,约洗树脂体积的20-30倍量,洗至无ca2

、mg2

后(以naoh检查),再用无盐水冲至无cl

-

,再通人4.5%的氨水进行解吸,流速上1/100v/分钟,至流出液ph=7.0时与711树脂柱串联,收集树脂体积的8倍量,流出单位在300μ/ml以下之后,9~10倍量作下次解吸氨水套用;

74.s34:薄膜浓缩,解吸流出液约半倍量后,开始浓缩,浓缩过程中蒸汽压力,不超过0.5kg/cm2,真空度在600mmhg以上,浓缩2-3遍后,用萘氏试剂检查浓缩液应无nh4

,浓度达到6be(波美度),化学效价15万μ/ml左右,以备转盐、碳脱,压入炭脱罐;

75.所述s4精制部分包括以下步骤:

76.第一步:加入的浓缩液进行搅拌,用12n的h2so4调ph6.0~6.2,加浓缩液体积的7%左右的活性炭进行脱色,温度为65~75℃,历时60~90分钟;

77.第二步:趁热减压过滤,脱色液透光度95%以上,效价15万μ/ml左右;

78.第三步:经pe管精滤器过滤,用于水针剂的制备或用于无菌喷雾干燥;

79.所述s5无菌喷粉部分包括以下步骤:

80.第一步:对原料药生产的精、烘、包工序采用洁净技术设计,精制好的硫酸庆大霉素浓缩液,按10万μ/ml配制后,经过滤除菌,用转子流量计15l/小时送至喷雾干燥塔;

81.第二步:雾化浓缩液的压缩空气经冷却,分离油水,过滤除去细菌和异物后送至喷雾干燥塔,压力0.9~1.0kg/cm2;

82.第三步:干燥用热空气经预过滤,加热,中效过滤和高效过滤后得到净化热空气进入喷雾干燥塔,进口温度120~130℃,出口温度70~80℃;

83.第四步:干燥后,热空气和成品自喷雾干燥塔出口送至旋风分离器,经分离得到硫酸庆大霉素无菌粉,在100级层流保护下用玻璃瓶收集,尾气经袋滤器过滤后排空;

84.根据《药品生产质量管理规范,gmp》的要求,对原料药生产的精、烘、包工序必须采用洁净技术设计,设立控制区(洁净度100000级)、洁净区(洁净度10000级),局部采用100级层流净化。并按照gmp要求进行生产管理。在无菌喷雾干燥过程中,所有进入系统的物料、空气、人员、设备等都必须按规定净化、消毒,产品的收集也必须在100级层流保护下进行;

85.所述s6压缩部分包括以下步骤:

86.第一步:采用两级冷却、加热除菌流程,第一次却器冷却后,大部分的水、油都已结成较大的雾粒,且雾粒浓度较大,用旋风分离器分离;

87.第二步:第二冷却器使空气进一步冷却后析出一部分较小雾粒,采用丝网分离器分离,发挥丝网能够分离较小直径的雾粒和分离效果高的作用,第一级冷却到30至35℃,第二级冷却到20至25℃;

88.第三步:除水后,空气的相对湿度仍是100%,用丝网分离器后的加热器加热,将空气中的相对湿度降低至50%~60%;

89.好氧微生物在培养过程中,需要大量的氧气,以满足微生物的生长、繁殖以及代谢的需要。这些氧气通常是由空气提供的。空气主要是由氮气、氧气、二氧化碳、惰性气体、水蒸气以及悬浮在空气中的尘埃等组成的混合物;

90.这种两级冷却、加热除菌流程,是一个比较完善的空气除菌流程,可适应各种气候条件,能充分地分离油水,使空气达到低的相对湿度下进入过滤器,以提高过滤效率。该流程的特点是两次冷却、两次分离、适当加热.两次冷却、两次分离油水的好处是能提高传热系数,节约冷却用水,油水分离得比较完全。经第一次却器冷却后,大部分的水、油都已结成较大的雾粒,且雾粒浓度较大,故适宜用旋风分离器分离。第二冷却器使空气进一步冷却后析出一部分较小雾粒,宜采用丝网分离器分离,这样发挥丝网能够分离较小直径的雾粒和分离效果高的作用.第上级冷却到30~35℃,第二级冷却到20~25℃。除水后,空气的相对湿度仍是100%,须用丝网分离器后的加热器加热,将空气中的相对湿度降低至50%~60%,以保证过滤器的正常运行,两级冷却、加热除菌流程尤其适用于潮湿的地区,其他地区可根据当地的情况,对流程中的设备作适当的增减。

91.工作原理:由于结构上的细微差异,庆大霉素各组分与hzd-2弱酸性阳离子交换树脂的吸附能力不同,先后用不同浓度的氨水洗涤除去西梭米星、小诺霉素等杂质,收率达65%左右,从而提高产品质量,得到符合2010版新药典质量要求的产品,在一定程度上能够缓解现有市场对高品质庆大霉素供不应求的压力。

92.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。