1.本技术涉及化合物合成方法的技术领域,尤其是涉及一种合成甲氧胺盐酸盐的方法。

背景技术:

2.甲氧胺盐酸盐是重要的化工产品和医药中间体,广泛应用于彩色照相和影片的洗印,有机合成工业作还原剂制备肟类以及在医药方面生产新诺明、炔诺明、羟基脲、头孢呋辛等。

3.反应釜作为化工合成工艺中的重要设备,是甲氧胺盐酸盐合成工艺中必备的设备之一,其清洁度直接影响产品的质量。传统的反应釜一般包括有釜体和釜盖,反应物在釜体中混合反应后不可避免地会有部分残留在釜体的侧壁上,而釜体侧壁的残留物一般通过定期清洗去除,清洗时需将釜盖从釜体拆除,操作繁琐,有待改进。

技术实现要素:

4.为了方便清洗釜体侧壁的残留物,本技术提供一种合成甲氧胺盐酸盐的方法。

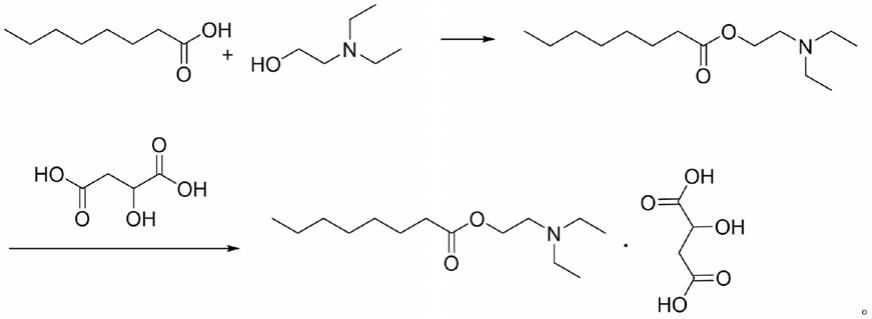

5.本技术提供的一种合成甲氧胺盐酸盐的方法采用如下的技术方案:一种合成甲氧胺盐酸盐的方法,其特征在于:包括如下步骤,s1、向反应釜中加入水和氢氧化钠,室温下搅拌溶解后加入丁酮肟和相转移催化剂;s2、将反应釜冷却降温至0~15℃,并向反应釜中加入甲基化试剂;s3、反应后静置分层,得到有机层和水层,蒸馏水层并收集馏出液,再合并油层和馏出液,然后加入盐酸混合均匀得到混合液;s4、将混合液从精馏柱中间加料精馏,控制精馏柱下半部分温度为80~95℃,柱顶回收丁酮及甲醇,直至柱顶不再有丁酮馏出为止,柱底回收甲氧基胺盐酸盐溶液,柱底甲氧胺盐酸盐溶液再加热蒸发脱水得到其盐酸盐浓缩液;s5、清洗反应釜,所述反应釜中设置有搅拌机构和清洗机构,所述清洗机构包括刮板、通过连接组件转动连接在刮板上的喷淋管、用于驱动刮板纵向移动的升降组件以及用于驱动喷淋管周向转动的转动组件,所述喷淋管上连接有软质的进水管以及沿周向设置的多个清洗喷嘴;所述反应釜包括釜体和釜盖,所述清洗喷嘴的出水端朝向釜体的侧壁,所述刮板与釜体的侧壁贴合。

6.通过采用上述技术方案,合成工艺中不添加二氧化硫、亚硝酸钠等毒性大的原料,氮氧化物等废气排放量少、反应条件温和、操作环境好。精馏时从精馏柱的中间加料,在精馏柱底得到甲氧胺盐酸盐、柱顶得到丁酮和甲醇,减少了甲苯、己烷等有机溶剂的使用,且精馏后得到的丁酮和甲氧胺盐酸盐会马上分离而不易产生副反应,合成收率高。回收的丁酮可用于合成丁酮肟,降低了投资成本、节约资源。

7.搅拌机构可对反应釜中的反应液进行搅拌,提高了反应液中各材料组分的混合均

匀度。清洗机构设置在反应釜内,反应结束后,可利用清洗机构对釜体侧壁进行自动清洗,相较于打开釜盖再清洗釜体侧壁的方式操作简便、清洗效率和甲氧胺盐酸盐的合成效率高。清洗釜体时,由进水管向喷淋管注水,水分经清洗喷嘴喷射至釜体的侧壁上,从而将釜体侧壁的残留物冲落。升降组件用于驱动刮板纵向移动,进而带动喷淋管纵向移动,扩大了从清洗喷嘴喷出的水分在竖直方向的作用范围。此外,由于刮板与釜体的侧壁抵接,刮板移动时可将位于其下侧的残留物刮落,从而去除釜体侧壁未被冲净的残留物,清洗效果好。转动组件用于驱动喷淋管周向转动,扩大了水分在水平方向的作用范围,进一步提高了清洗机构的清洗效果。

8.优选的,所述升降组件包括安装在釜盖上的伺服电机、与釜体转动连接的升降丝杆以及与釜体固定连接的导向杆,所述伺服电机的输出轴与升降丝杆固定连接,所述升降丝杆与刮板螺纹连接,所述导向杆穿设在刮板上。

9.通过采用上述技术方案,刮板受到导向杆的限制不能转动,伺服电机驱动升降丝杆转动时,刮板会沿升降丝杆纵向移动,从而带动喷淋管和清洗喷嘴纵向移动,自动化程度高、操作方便。

10.优选的,所述连接组件包括固定在喷淋管外侧的护套以及转动连接在护套上的多根连杆,所述连杆包括固定在刮板下侧的连接部以及固定在连接部下侧的转动部,所述护套的圆周侧壁上设有环形的转动槽,所述转动槽的上侧壁设有两个与其同心且呈弧形的连接孔,所述连接部转动连接在连接孔中、转动部转动连接在转动槽中,且转动部与转动槽的上侧壁抵接。

11.通过采用上述技术方案,护套不仅起到保护喷淋管的作用,减小了喷淋管的侧壁与反应液的接触面积,使得喷淋管不易被腐蚀;并且在护套表面开设连接孔和转动槽,相较于在喷淋管上开孔和槽的方式更便于加工,不会影响喷淋管的完整性和结构强度。连杆用于连接刮板和护套,转动槽的上侧壁可阻挡转动部从护套脱离,提高了喷淋管转动时的稳定性。

12.优选的,所述转动组件包括安装在刮板上的转动电机、与转动电机的输出轴固定连接的转动齿轮以及连续分布在护套周向侧壁上的传动齿,所述传动齿与转动齿轮相互啮合。

13.通过采用上述技术方案,转动电机可驱动转动齿轮转动,进而使传动齿带动护套和喷淋管周向转动,自动化程度高,喷淋管中喷出水分的作用范围大、清洗效果好。上述驱动方式利用传动齿与转动齿轮啮合,喷淋管转动时的稳定性好、水流输出稳定。

14.优选的,所述釜体的底壁呈凹弧状且底部连接有出料管,所述釜体内还设置有冲洗组件,所述冲洗组件包括多个沿周向设置的冲洗管、连接在冲洗管端部的高压喷嘴以及设置在相邻两个冲洗管之间的连通管,所述高压喷嘴的出水方向朝向釜体的底壁,其中一个连通管上连接有输水管。

15.通过采用上述技术方案,经清洗喷嘴喷出的水分会顺着釜体侧壁下流,釜体底壁呈凹弧状有利于水分汇流至出料管排出。输水管可用于向与其相连的连通管注水,水分经连通管导流至冲洗管后经高压喷嘴喷射至釜体底壁,从而对釜体的底壁进行冲洗,进一步提高了釜体的清洁度,有助于提高反应物的配比精度和成品质量。

16.优选的,所述釜体的底壁上设有与冲洗管数量相等的固定槽,相邻两个固定槽之

间设置有与其连通的连通槽,所述连通管位于连通槽中;所述冲洗管包括铰接在固定槽顶壁的移动管及连接在移动管上的通水软管,所述通水软管与连通管接通并可将水分导流至移动管中;所述固定槽远离其开口的侧壁上安装有移动气缸,所述移动气缸的活塞杆与移动管靠近高压喷嘴的一端铰接。

17.通过采用上述技术方案,固定槽用于容纳冲洗管、连通槽用于容连通管,减小了冲洗管和连通管在釜体内腔的占用空间。移动气缸的活塞杆伸缩时,冲洗管可沿其铰接端为圆心转动,从而改变高压喷嘴的喷射方向,高压喷嘴的作用范围大,釜体底壁的清洗效果好。

18.优选的,所述搅拌机构包括第一搅拌组件和第二搅拌组件,所述第一搅拌组件设置在釜体的中部、所述第二搅拌组件设置在釜体的侧壁上。

19.通过采用上述技术方案,第一搅拌组件与位于釜体中部的反应液接触、第二搅拌组件与位于釜体侧边的反应液接触,搅拌机构与反应液的接触面积大、搅拌效果好。搅拌时可通过控制第一搅拌组件和第二搅拌组件的转动方向,使得反应液的中部和侧边形成两种方向相反的涡流,提高了反应液中各材料组分的搅拌效果和反应均匀度。

20.优选的,所述第一搅拌组件包括安装在釜盖上的第一搅拌电机、与第一搅拌电机的输出轴固定连接的搅拌轴以及连接在搅拌轴侧壁的搅拌桨,所述搅拌轴和搅拌桨均位于釜体的中部,且所述搅拌桨呈倾斜设置。

21.通过采用上述技术方案,第一搅拌电机可驱使搅拌轴和搅拌桨转动,使得搅拌桨搅拌反应液。搅拌桨呈倾斜设置,增大了其在竖直方向上与反应液的接触面积,搅拌效果好。

22.优选的,所述第二搅拌组件包括第二搅拌电机、与第二搅拌电机的输出轴固定连接的主动齿轮、与主动齿轮相互啮合的从动齿轮以及沿多个沿周向设置在从动齿轮内侧的搅拌片,所述釜体的圆周内壁中部设有环形的安装槽,所述安装槽远离釜体中轴线的内壁上设有容置腔,所述第二搅拌电机和主动齿轮位于容置腔内,所述从动齿轮转动连接在安装槽中。

23.通过采用上述技术方案,第二搅拌电机驱动主动齿轮转动时,从动齿轮会相对主动齿轮反向转动,进而驱动搅拌片搅拌与釜体侧壁相近的反应液,自动化程度高,物料反应均匀。

24.优选的,所述从动齿轮的底部连接有万向轮,所述安装槽的底壁上设有环形的导轨,所述万向轮的底部位于导轨中。

25.通过采用上述技术方案,万向轮在从动齿轮转动时可沿导轨移动,减小了从动齿轮转动时的摩擦阻力,第二搅拌组件运行顺畅。

26.综上所述,本技术包括以下至少一种有益技术效果:原料中不添加二氧化硫、亚硝酸钠等毒性大的物质,反应条件温和,合成时氮氧化物等废气的排放量少、操作环境好;回收的丁酮可用于合成丁酮肟,降低了投资成本、节约资源;清洗机构用于清洗釜体的侧壁、冲洗组件用于清洗釜体的底壁,清洗时无需拆分釜体和釜盖,操作简便、合成效率高;伺服电机驱动升降丝杆转动时,刮板会带动喷淋管纵向移动,扩大了清洗喷嘴在竖直方向的作用范围,刮板可将釜体侧壁的残留物刮落;转动电机驱动转动齿轮转动时,传

动齿会驱使护套带动喷淋管周向转动,扩大了清洗喷嘴在水平方向的作用范围,清洗效果好;第一搅拌电机可驱使搅拌桨搅拌位于釜体中部的反应液,第二搅拌电机可驱使主动齿轮转动,进而使从动齿轮带动搅拌片搅拌与釜体侧壁相近的反应液,设定搅拌桨和搅拌片的转动方向相反,反应液受到的搅拌效果好、反应均匀。

附图说明

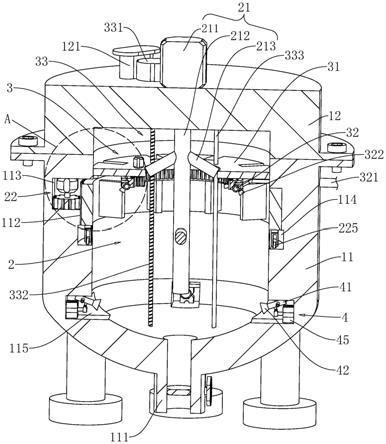

27.图1是本技术实施例中反应釜的结构示意图;图2是本技术实施例中反应釜的剖面示意图;图3是图2中a处的放大示意图;图4是凸显本技术实施例中连通管的局部剖面示意图。

28.附图标记说明:1、反应釜;11、釜体;111、出料管;112、安装槽;113、容置腔;114、导轨;115、固定槽;116、连通槽;12、釜盖;121、进料管;2、搅拌机构;21、第一搅拌组件;211、第一搅拌电机;212、搅拌轴;213、搅拌桨;22、第二搅拌组件;221、第二搅拌电机;222、主动齿轮;223、从动齿轮;224、搅拌片;225、万向轮;3、清洗机构;31、刮板;32、喷淋管;321、进水管;322、清洗喷嘴;33、升降组件;331、伺服电机;332、升降丝杆;333、导向杆;34、转动组件;341、转动电机;342、转动齿轮;343、传动齿;4、冲洗组件;41、冲洗管;411、移动管;412、通水软管;42、高压喷嘴;43、连通管;44、输水管;45、移动气缸;5、连接组件;51、护套;511、转动槽;512、连接孔;52、连杆;521、连接部;522、转动部。

具体实施方式

29.以下结合附图1

‑

4对本技术作进一步详细说明。

30.本技术实施例公开一种合成甲氧胺盐酸盐的方法。参照图1、图2,合成甲氧胺盐酸盐的方法包括如下步骤:s1、向反应釜1中加入水和氢氧化钠,室温下搅拌溶解后加入丁酮肟和相转移催化剂,其中相转移催化剂为peg500;s2、将反应釜1内部冷却降温至0~15℃,具体地,可降温至5℃,并向反应釜1中加入甲基化试剂,其中甲基化试剂为硫酸二甲酯;s3、加入完成后在10℃的温度下反应4h,然后冷却至5℃以下静置分层,得到有机层和水层,蒸馏水层并收集馏出液,再合并油层和馏出液,然后加入盐酸混合均匀得到混合液;s4、将混合液转移至装有弹簧玻璃填料的玻璃精馏柱,从精馏柱中间慢慢加入丁酮肟醚的盐酸溶液精馏,控制精馏柱下半部分温度为80~95℃,具体地,可设定为86℃;柱顶回收丁酮及甲醇,直至柱顶不再有丁酮馏出为止,柱底回收甲氧基胺盐酸盐溶液,柱底甲氧胺盐酸盐溶液再加热蒸发脱水得到其盐酸盐浓缩液;s5、清洗反应釜1。

31.参照图1、图2,反应釜1包括釜体11和釜盖12,釜体11位于釜盖12的下侧且两者通过多个螺栓连接。釜盖12上连接有与釜体11内部连通的进料管121,釜体11的底壁呈凹弧状且固定连接有出料管111,出料管111可与开关阀相连以控制其开启或关闭。合成甲氧胺盐

酸盐时,水、氢氧化钠、丁酮肟和相转移催化剂等原料可从进料管121加入釜体11,反应完成后再从出料管111排出。

32.参照图2、图3,反应釜1中设有搅拌机构2、清洗机构3和冲洗组件4,搅拌机构2包括第一搅拌组件21和第二搅拌组件22,第一搅拌组件21设置在釜体11的中部、第二搅拌组件22设置在釜体11的侧壁上,两者共同作用提高了搅拌机构2对反应液的搅拌效果、原料反应均匀。

33.参照图2、图3,第一搅拌组件21包括第一搅拌电机211、与第一搅拌电机211的输出轴固定连接的搅拌轴212以及固定在搅拌轴212上的多根搅拌桨213,第一搅拌电机211安装在釜盖12的外侧,搅拌轴212和搅拌桨213均位于釜体11的中部,搅拌桨213呈倾斜设置且远离搅拌轴212的一端为低端。第一搅拌电机211可驱动搅拌轴212转动,进而使搅拌桨213搅动位于釜体11中部的反应液。

34.参照图2、图3,第二搅拌组件22包括第二搅拌电机221、与第二搅拌电机221的输出轴固定连接的主动齿轮222、与主动齿轮222啮合的从动齿轮223以及固定在从动齿轮223内壁的多个搅拌片224,多个搅拌片224沿从动齿轮223的中轴线呈周向设置。釜体11的圆周内壁设有环形的安装槽112,安装槽112远离釜体11中轴线的内壁上设有容置腔113,第二搅拌电机221和主动齿轮222位于容置腔113中,且第二搅拌电机221安装于容置腔113的上侧壁。从动齿轮223转动连接在安装槽112中,且从动齿轮223远离主动齿轮222的端面与釜体11的内壁共面。

35.参照图2、图3,第二搅拌电机221驱使主动齿轮222转动时,从动齿轮223会在主动齿轮222的作用下转动,从而使搅拌片224搅拌靠近釜体11侧壁的反应液。第一搅拌组件21和第二搅拌组件22同时工作时,将第一搅拌电机211和第二搅拌电机221输出轴的转动方向设为同向,则搅拌片224和搅拌桨213会向相反的方向转动,使得反应液形成两种方向不同的涡流,原料反应均匀。

36.参照图2、图3,从动齿轮223的底部连接有多个万向轮225,安装槽112的下侧内壁设有环形的导轨114,各万向轮225的底部均位于导轨114中。从动齿轮223转动时,万向轮225会沿导轨114移动并减小从动齿轮223受到的摩擦阻力,从动齿轮223移动顺畅。

37.参照图2、图3,清洗机构3包括刮板31、喷淋管32、升降组件33和转动组件34,喷淋管32通过连接组件5与刮板31转动连接,刮板31与釜体11的侧壁贴合且边缘设有供搅拌片224穿过的通孔。喷淋管32上连接有软质的进水管321和多个清洗喷嘴322,多个清洗喷嘴322沿周向设置在喷淋管32上,且清洗喷嘴322的出水端朝向釜体11的侧壁。进水管321向喷淋管32注入的水分可经清洗喷嘴322喷射至釜体11的侧壁上,从而将釜体11侧壁的残留物冲落。

38.参照图2、图3,连接组件5包括护套51以及转动连接在护套51上的多根连杆52,护套51固定在喷淋管32的外侧,且喷淋管32的底端超出护套51,多根连杆52沿护套51的中轴线呈周向分布。连杆52包括连接部521以及固定在连接部521下侧的转动部522,连接部521的上端与刮板31的下端面固定连接,护套51的圆周外壁上设有环形的转动槽511,转动槽511的上侧壁设有两个弧形的连接孔512,连接孔512与转动槽511为同心设置。连接部521位于连接孔512中并可相对连接孔512转动,转动部522位于转动槽511中并可相对转动槽511转动,转动部522与转动槽511的上侧壁抵接。连杆52不仅可用于连接护套51和刮板31,还不

会影响护套51和刮板31的相对转动。

39.参照图2、图3,转动组件34包括安装在刮板31上侧的转动电机341、与转动电机341的输出轴固定连接的转动齿轮342以及固定在护套51上的多个传动齿343,传动齿343沿护套51的周向内壁呈连续分布,且传动齿343与转动齿轮342相互啮合。转动电机341采用可正反向转动的电机,其在驱使转动齿轮342转动时,传动齿343会驱使护套51带动喷淋管32转动,从而扩大清洗喷嘴322在水平方向的作用范围。

40.参照图2、图3,升降组件33包括安装在釜盖12外侧的伺服电机331、与釜体11转动连接的升降丝杆332以及与釜体11固定连接的导向杆333,伺服电机331的输出轴朝下并与升降丝杆332固定连接,升降丝杆332与刮板31螺纹连接,导向杆333穿设在刮板31上。伺服电机331可驱使升降丝杆332转动,进而使刮板31带动喷淋管32纵向移动,扩大了清洗喷嘴322在竖直方向的作用范围,清洗效果好。

41.参照图2、图4,冲洗组件4包括多个冲洗管41、连接在冲洗管41端部的高压喷嘴42以及分别设置在相邻两个冲洗管41之间的连通管43,高压喷嘴42的出水方向朝向釜体11的底壁,其中一个连通管43上连接有软质的输水管44。釜体11的底壁沿周向设置有与冲洗管41数量相等的固定槽115,相邻两个固定槽115之间均设有与其连通的连通槽116,各连通管43分别位于各连通槽116中。输水管44可用于向连通管43注水,使得水分流入冲洗管41并经高压喷嘴42喷射至釜体11的底壁。

42.参照图2、图4,冲洗管41包括移动管411以及固定在移动管411侧壁的通水软管412,移动管411铰接于固定槽115的上侧内壁,高压喷嘴42连接在移动管411远离其与固定槽115铰接部位的一端,通水软管412远离移动管411的一端和与其相近的连通管43接通。固定槽115远离釜体11中轴线的侧壁上安装有移动气缸45,移动气缸45的活塞杆与移动管411靠近高压喷嘴42的一端铰接。移动气缸45的活塞杆伸缩时可驱动移动管411靠近高压喷嘴42的一端转动,从而改变高压喷嘴42的水流喷射方向,提高了冲洗效果。

43.本技术实施例一种合成甲氧胺盐酸盐的方法的实施原理为:合成原料中不添加二氧化硫、亚硝酸钠等毒性大的物质,反应条件温和,合成时氮氧化物等废气的排放量少、操作环境好、节能环保。反应结束后,由进水管321向喷淋管32注水,使得水分从清洗喷嘴322喷射至釜体11侧壁,从而将釜体11侧壁的残留物冲落。升降组件33可驱动刮板31纵向移动,不仅扩大了清洗喷嘴322在竖直方向的作用范围,还可将釜体11侧壁未被冲落的残留物刮除。转动组件34可驱动喷淋管32周向转动,扩大了清洗喷嘴322在水平方向的作用范围,清洗效果好。输水管44用于向连通管43注水,使得水分从高压喷嘴42喷射至釜体11底壁,从而对釜体11底壁进行冲洗。上述清洗方式无需拆分釜盖12和釜体11,操作方便,甲氧胺盐酸盐的合成效率高。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。