1.本发明涉及有机光电材料领域,更具体的说是涉及一种多环芳族系化合物及其制备方法和应用。

背景技术:

2.有机发光二极管(oled:organic light emitting diode)作为一种新型和有前途的显示技术逐渐进入人们的视野。oled是一种由多层有机薄膜结构形成的电致发光器件。

3.oled显示技术的核心有机发光材料,基于红光材料、绿光材料、蓝光材料三者混合实现全色域。新型发光材料的开发是推动电致发光技术不断进步的源动力,也是有机电致发光产业的研究热点。其中,蓝光材料由于效率低、寿命短等因素大大限制了oled显示的使用,因此新型蓝光有机电致发光材料的开发实现器件高发光效率和更优的使用寿命,同时,窄半峰宽、色纯度高的蓝光发光材料是开发蓝光发光材料的重点。

4.目前,在大共轭多环芳香烃(pah)中引入硼、氮、氧、磷等异质元素,可以大大改善pah的发光性能。基于硼、氮、氧等多环芳香烃,充分利用硼与氮氧等杂原子相反的振动(mr效应),构建由硼原子与氮氧等杂原子将多个芳香族环缩合形成的多环芳香族化合物,即制备含有硼原子、氮氧杂原子的特殊刚性材料体系。不仅满足高辐射跃迁速率、窄的半峰宽的要求,而且其材料具有高色纯度。但在分子间的堆叠导致的薄膜的发光强度降低,往往导致器件寿命以及发光效率上表现不是特别理想,并且发射峰位及半峰宽严重影响蓝光发射的色纯度,所以,获得高发光、高效率、高色纯度材料一直是本领域技术人员亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明提供一种多环芳族系化合物及其制备方法和应用,本发明提供的新型结构的多环芳族系化合物,其用于有机电致发光器件后,半峰宽更窄,提高色纯度,同时使得器件的效率提高,且使用寿命增长。

6.为了实现上述目的,本发明采用如下技术方案:

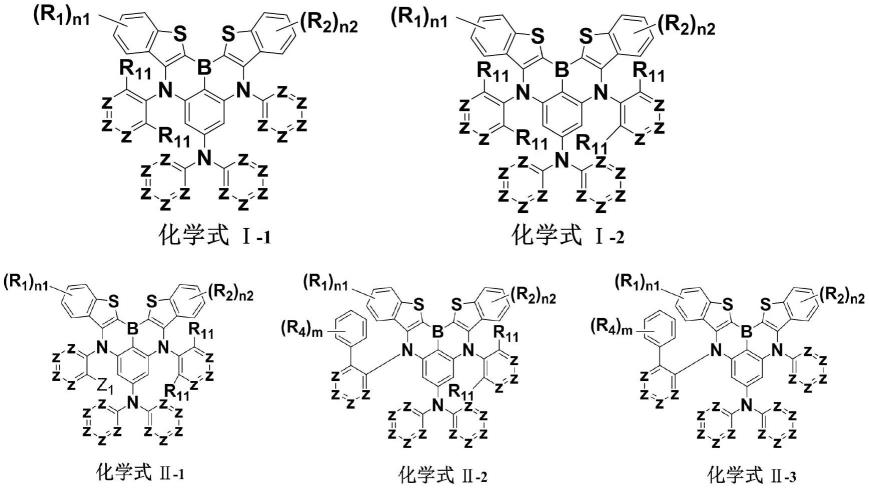

7.一种多环芳族系化合物,其结构如通式ii所示:

[0008][0009]

其中,所述通式ii中,

[0010]

z分别独立地选自c(r3)或n,且至少有一个为c(r3);

[0011]

n1、n2为0-4的整数;

[0012]

r1~r3分别独立地选自氢、氘、卤素基、氰基、三氟甲基、经取代或未经取代的c1~

c30烷基、经取代或未经取代的c6~c50芳基、经取代或未经取代的c3~c30环烷基、经取代或未经取代的c2~c50杂芳基、经取代或未经取代的c1~c30烷氧基;其杂原子选自氧、氮、硫;r3中至少一个为氟基、三氟甲基、被氟基取代或被三氟甲基取代;

[0013]

并且,所述通式ii中的z1选自氢、氘、卤素基、氰基、三氟甲基、经取代或未经取代的c1~c30烷基,经取代或未经取代的c6~c30芳基,经取代或未经取代的c2~c30杂芳基,其杂原子选自氧、氮、硫,经取代或未经取代的c1~c30烷氧基。

[0014]

一种多环芳族系化合物,其特征在于,其结构如通式i所示:

[0015][0016]

优选的,其中,所述通式i中,

[0017]

z分别独立地选自c(r3)或n,且至少有一个为c(r3);

[0018]

n1、n2为0-4的整数;

[0019]

r1~r3分别独立地选自氢、氘、卤素基、氰基、三氟甲基、经取代或未经取代的c1~c30烷基、经取代或未经取代的c6~c50芳基、经取代或未经取代的c3~c30环烷基、经取代或未经取代的c2~c50杂芳基、经取代或未经取代的c1~c30烷氧基;其杂原子选自氧、氮、硫;r3中至少一个为氟基、三氟甲基、被氟基取代或被三氟甲基取代;

[0020]

优选的,所述通式i和通式ii包括以下结构:

[0021][0022]

所述化学式i-1

、化学式i-2

中,r

11

各自独立地选自甲基、乙基、异丙基、叔丁基;

[0023]

所述化学式ii-1

、化学式ii-2

、化学式ii-3

中,m为0-5的整数,r

11

分别独立地选自甲基、乙基、异丙基、叔丁基;

[0024]

其中,r4独立地选自氢、氘、卤素基、取代或未取代的c1~c30的烷基、取代或未取代c6~c18的芳基、取代或未取代c3~c18的杂芳基;当m≥2,且r4为相邻取代,相邻的两个r4取代基可以选自取代或未取代c5~c12的脂肪族环、取代或未取代c6~c18的芳环、取代或未取代c3~c12的杂芳环。

[0025]

优选的,r1~r4彼此相同或不同各自分别独立的选自氢、氘、卤素基、氰基、三氟甲基、经取代或未经取代的c1~c20烷基、经取代或未经取代的 c6~c30芳基、经取代或未经取代的c3~c20环烷基、经取代或未经取代的c2~c30杂芳基,经取代或未经取代的c1~c30烷氧基;其杂原子选自氧、氮、硫;r3中至少一个为氟基、三氟甲基、被氟基取代或被三氟甲基取代。

[0026]

优选的,z1选自氢、氘、卤素基、氰基、三氟甲基、经取代或未经取代的c1~c10烷基,经取代或未经取代的c6~c20芳基,经取代或未经取代的 c2~c20杂芳基,其杂原子选自氧、氮、硫,经取代或未经取代的c1~c10 烷氧基。

[0027]

优选的,r1~r4各自独立地选自氢、氘、卤素基、氰基、三氟甲基、甲基、乙基、丙基、正丙基、异丙基、丁基、正丁基、异丁基、叔丁基、仲丁基、 1-甲基丁基、1-乙基丁基、戊基、正戊基、异戊基、新戊基、叔戊基、己基、正己基、1-甲基戊基、2-甲基戊基、4-甲基-2-戊基、3,3-二甲基丁基、2-乙基丁基、1-甲基己基、苯基、萘基、1,1,4,4-四甲基-1,2,3,4-四氢萘、蒽基、菲基、噻吩基、呋喃基、吡咯基、苯并噻吩基、苯并呋喃基、吡啶基、奎琳基、吲哚基、环戊烷、环己烷、金刚烷、氟取代的c1~c10烷氧基。

[0028]

r3独立的与相邻r3取代基连接形成单环、c3~c20的脂肪族环或c6~ c20的芳香族环;所述单环、c3~c20的脂肪族环或c6~c20的芳香族环中的碳原子可置换为氮、氧和硫。

[0029]

在进一步,优选z1为氢、氘、卤素、氰基、三氟甲基、甲基、乙基、丙基、正丙基、异丙基、丁基、正丁基、异丁基、叔丁基、仲丁基、1-甲基丁基、 1-乙基丁基、戊基、正戊基、异戊基、新戊基、叔戊基、己基、正己基、1

‑ꢀ

甲基戊基、2-甲基戊基、4-甲基-2-戊基、3,3-二甲基丁基、2-乙基丁基、1-甲基己基、取代或未取代的苯基、取代或未取代的1,1,4,4-四甲基-1,2,3,4-四氢萘、取代或未取代的萘基、蒽基、菲基、取代或未取代的吡啶、取代或未取代的喹啉、取代或未取代的噻吩基、取代或未取代的呋喃基、取代或未取代的吡咯基、取代或未取代的苯并噻吩基、取代或未取代的苯并呋喃基、取代或未取代的吲哚基、取代或未取代的环戊烷、取代或未取代的环己烷。

[0030]

优选的,所述z1包括如下结构:

[0031][0032]

其中*为连接键,n4为0-5的整数,n5为0-7的整数,r

5-r8分别独立地选自氢、氘、卤

素、氰基、三氟甲基、甲基、乙基、丙基、正丙基、异丙基、丁基、正丁基、异丁基、叔丁基、仲丁基、1-甲基丁基、1-乙基丁基、戊基、正戊基、异戊基、新戊基、叔戊基、己基、正己基、1-甲基戊基、2-甲基戊基、 4-甲基-2-戊基、3,3-二甲基丁基、2-乙基丁基、1-甲基己基、取代或未取代的苯基、取代或未取代的1,1,4,4-四甲基-1,2,3,4-四氢萘、取代或未取代的萘基、取代或未取代的吡啶、取代或未取代的喹啉、取代或未取代的环戊烷、取代或未取代的环己烷。

[0033]

优选的,所述通式i和通式ii具体包括以下结构:

[0034]

[0035]

[0036]

[0037]

[0038]

[0039][0040]

其中,et为乙基、t-bu为叔丁基、t-am为叔戊基、i-pr为异丙基。

[0041]

一种多环芳族系化合物的制备方法,其特征在于,所述化学式i、化学式 ii的合成路径如下:

[0042][0043]

具体包括以下步骤:

[0044]

(1)在氮气保护下,将原料a(1.0eq),原料b(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(pd2(dba)3)(0.01eq),三叔丁基膦(p(t-bu)3)(0.05eq) 溶于干燥甲苯溶液中,搅拌条件下,升温至90-120℃,并回流反应10-12h;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;利用二氯甲烷和石油醚的混合溶液,通过柱色谱法纯化得到中间体a;

[0045]

(2)在氮气保护下,将原料d(1.0eq),原料c(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温并回流反应;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;利用二氯甲烷和石油醚的混合溶液,通过柱色谱法纯化得到得到中间体b;

[0046]

(3)在氮气保护下,将原料e(1.0eq)、原料f(1.0eq),四三苯基膦钯(pd(pph3)4)(0.01eq),碳酸钾(2.0eq)溶于甲苯/乙醇/水中,搅拌条件下,升温至80-110℃,反应8-12h;tcl点板监测反应,待反应结束后,降低至室温,分液保留有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚的混合溶液,通过柱色谱法纯化得到中间体f;

[0047]

(4)在氮气保护下,将中间体c(1.0eq),原料c(1.0eq),叔丁醇钠 (2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温至90-120℃,并回流反应8-12h;tcl 点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;利用二氯甲烷和石油醚的混合溶液,通过柱色谱法纯化得到中间体d;

[0048]

所述化学式i合成路径如下:

[0049]

在氮气保护下,将原料g(1.0eq),原料h(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温至80-120℃,并回流反应8-12h;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥6-7h,得到中间体e;

[0050]

在氮气保护下,将中间体e(1.0eq),中间体a(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温至90-120℃,并回流反应8-12h;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥6-7h,得到中间体f;

[0051]

在氮气保护下,将中间体f(1.0eq),中间体b(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温至90-120℃,并回流反应8-12h;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥6-7h,得到中间体g;

[0052]

在氮气氛围下,将中间体g(1.0eq)溶于邻二氯苯溶液中并置于反应瓶中,置换氮气,逐滴滴加三碘化硼(2.0eq-3.0eq),缓慢升温至120-150℃,继续搅拌过夜,tcl点板监测反应,待反应结束后,冷却至室温,加入dipea 调节至中性,加水萃取,收集有机相,旋除有机相,利用二氯甲烷和石油醚 (v:v=1:4)的混合溶液,通过柱色谱法纯化,得到化学式i;

[0053]

所述化学式ii合成路径如下:

[0054]

在氮气保护下,将中间体e(1.0eq),中间体d(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温至90-120℃,并回流反应8-12h;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无

水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥6-7h,得到中间体h;

[0055]

在氮气保护下,将中间体h(1.0eq),中间体b(1.0eq),叔丁醇钠(2.00eq),三(二亚苄基丙酮)二钯(0.01eq),三叔丁基膦(0.05eq)溶于干燥甲苯溶液中,搅拌条件下,升温至90-120℃,并回流反应6-12h;tcl点板监测反应,待反应结束后,降低至室温,加水猝灭反应,分液收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将收集的有机相使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥6-7h,得到中间体j;

[0056]

在氮气氛围下,将中间体j(1.0eq)溶于邻二氯苯溶液中并置于反应瓶中,置换氮气,逐滴滴加三碘化硼(2.0eq-3.0eq),缓慢升温至120-150℃,继续搅拌过夜,tcl点板监测反应,待反应结束后,冷却至室温,加入dipea调节至中性,加水萃取,收集有机相,旋除有机相,利用二氯甲烷和石油醚 (v:v=1:4)的混合溶液,通过柱色谱法纯化,得到化学式ⅱ。

[0057]

优选的,所述步骤(2)中升温至90-120℃,并回流反应8-12h。

[0058]

优选的,所述所述化学式i合成路径中,原料a与原料b的摩尔比为 1:1-1.2,反应温度为80-150℃;原料c与原料d的摩尔比为1:1-1.2,反应温度为80-150℃;原料e和原料f的摩尔比为1:1-1.2,反应温度为80-130℃;中间体c和原料c的摩尔比为1:1-1.2,反应温度为80-150℃;原料g和原料h的摩尔比为1:1-1.2,反应温度为80-150℃;中间体e和中间体a的摩尔比为1:1-1.2,反应温度为80-150℃;中间体f和中间体b的摩尔比为 1:1-1.2,反应温度为80-150℃;中间体g和三溴化硼(或三碘化硼)的摩尔比1:2-16。

[0059]

优选的,所述所述化学式ii合成路径中,中间体e和中间体d的摩尔比为1:1-1.2,反应温度为80-150℃;中间体e和中间体d的摩尔比为1:1-1.2,反应温度为80-150℃;中间体j和三溴化硼(或者三碘化硼)的摩尔比1:2-16。

[0060]

一种有机电致发光器件,所述有机电致发光器件包括阳极、阴极以及设置在所述阳极和阴极之间的有机物层,所述有机物层包括发光层,所述发光层的原料包括掺杂材料和权利要求1-4任一项所述的多环芳族系化合物。

[0061]

经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

[0062]

本发明实施例具有大共轭母核结构的多环芳族系化合物,保证了本发明化合物具有较强的振子强度,可获得高效率的发光器件。将硼、氧、氮、硫等异质元素引入多环芳族系化合物中,使其具有大的能隙eg和较低的三线态能级t1,保证本发明化合物可制备高色纯度的蓝光器件,亦可保证三线态激子的传递给主体,提高器件寿命。对位取代的芳氨、杂芳氨结构能够窄化其发射光谱,可获得具有高色纯度的电致发光性能。将氟原子引入本发明的化合物中,通过导入电子受体类的氟原子,可有效调节本发明化合物的电致发光发射波长,来获取高纯度的蓝光器件;进一步,具有吸电子能力的f原子的引入可调节homo-lumo分布,并增强homo-lumo交替分布,可获得适宜发射波长且具有较窄半峰宽的化合物,提高器件的色纯度;并且可以调节分子间及分子内的氢键作用力,导致分子极性下降,可有效降低升华温度; c-f键在电致发光器件具有很好的稳定性,可避免本发明化合物在器件中分解,有利于提高器件的寿命。利用本发明中的掺杂材料所制备的器件寿命及效率明显提高。

具体实施方式

[0063]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0064]

实施例1

[0065][0066]

在氮气保护下,将原料1-1(40.00mmol),原料1-2(40.00mmol),叔丁醇钠(80.00mmol),三(二亚苄基丙酮)二钯(0.40mmol),三叔丁基膦 (2.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h;tcl 点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚 (v:v=1:3)的混合溶液,通过柱色谱法纯化得到得到中间体1-1(10.21g,产率85.3%);

[0067]

在氮气保护下,将中间体1-2(30.00mmol)、原料1-3(30.00mmol),叔丁醇钠(60.00mmol),三(二亚苄基丙酮)二钯(0.30mmol),三叔丁基膦(1.50mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至80℃,反应6h; tcl点板监测反应,待反应结束后,冷却至室温,加水猝灭反应,分液后收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂;将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥5h,得到中间体1-2(9.89g,产率88.0%)。

[0068]

在氮气保护下,将中间体1-2(20.00mmol)、叔丁醇钠(40.00mmol),中间体1-1(40.00mmol),三(二亚苄基丙酮)二钯(0.40mmol),三叔丁基膦(2.00mmol)溶于甲苯溶液中,搅拌条件下,升温至110℃,反应过夜; tcl点板监测反应,待反应结束后,冷却至室温,加入水猝灭反应,分液后收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将有机相合并,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入70℃烘箱干燥5h,得到中间体1-3

(14.27g,产率84.9%)。

[0069]

在氮气氛围下,将中间体1-3(13.14mmol)溶于邻二氯苯溶液中并置于反应瓶中,置换氮气,逐滴滴加三碘化硼(26.30mmol),缓慢升温至120-150℃,继续搅拌过夜,待反应结束后,冷却至室温,加入dipea调节至中性,加水萃取,收集有机相,旋除有机相,利用二氯甲烷和石油醚(v:v=1:3)的混合溶液,通过柱色谱法纯化得到化合物1(6.3g,产率56.5%,mw:847.89)。

[0070]

对所得化合物1进行检测分析,结果如下:

[0071]

hplc纯度:>99.8%。

[0072]

质谱测试:理论值为847.89;测试值为847.63。

[0073]

元素分析:

[0074]

计算值为:c,76.49;h,5.23;b,1.27;f,4.48;n,4.96;s,7.56;

[0075]

测试值为:c,76.60;h,5.45;b,1.12;f,4.21;n,5.3;s,7.21。

[0076]

实施例2

[0077][0078]

在氮气保护下,将原料5-1(80.00mmol)、原料5-2(80.00mmol),四三苯基膦钯(0.8mmol),碳酸钾(160.00mmol)溶于甲苯/乙醇/水 (200ml/100ml/100ml)中,搅拌条件下,升温至100℃,反应8h;tcl点板监测反应,待反应结束后,降低至室温,分液保留有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚(v:v=1:5)的混合溶液,通过柱色谱法纯化得到中间体5-1(16.58g,产率79.9%);

[0079]

在氮气保护下,将中间体5-1(40.00mmol)、叔丁醇钠(80.00mmol),原料1-2(40.00mmol),三(二亚苄基丙酮)二钯(0.80mmol),三叔丁基膦(8.00mmol)溶于甲苯溶液中,搅拌条件下,升温至100℃,反应过夜; tcl点板监测反应,待反应结束后,冷却至室温,加入水猝灭反应,分液后收集有机相,并使用硅藻土进行过滤,除去盐以及催化剂;将有机相合并,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚(v:v=1:3)的混合溶液,通过柱色谱法纯化得到中间体5-2(15.36g,产率89.0%)。

[0080]

在氮气保护下,将原料5-3(40.00mmol),原料1-2(40.00mmol),叔丁醇钠(80.00mmol),三(二亚苄基丙酮)二钯(0.40mmol),三叔丁基膦 (2.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h;tcl 点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚 (v:v=1:3)的混合溶液,通过柱色谱法纯化得到中间体5-3(11.47g,产率 85.0%);

[0081]

在氮气保护下,将中间体1-1(20.0mmol),中间体5-3(20.00mmol),叔丁醇钠(40.00mmol),三(二亚苄基丙酮)二钯(0.20mmol),三叔丁基膦(1.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h; tcl点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入70℃烘箱干燥5h,得到中间体5-4 (11.20g,产率91.0%);

[0082]

在氮气保护下,将中间体5-2(15.0mmol),中间体5-4(15.00mmol),叔丁醇钠(30.00mmol),三(二亚苄基丙酮)二钯(0.20mmol),三叔丁基膦(0.90mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h; tcl点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入70℃烘箱干燥5h,得到中间体5-5 (13.21g,产率87.2%);

[0083]

在氮气氛围下,将中间体5-5(13.14mmol)溶于邻二氯苯溶液中并置于反应瓶中,置换氮气,逐滴滴加三碘化硼(26.30mmol),缓慢升温至120-150℃,继续搅拌过夜,待反应结束后,冷却至室温,加入dipea调节至中性,加水萃取,收集有机相,旋除有机相,利用二氯甲烷和石油醚(v:v=1:3)的混合溶液,通过柱色谱法纯化得到化合物5(6.0g,产率44.8%,mw:1018.22)。对所得化合物5进行检测分析,结果如下:

[0084]

hplc纯度:>99.8%。

[0085]

质谱测试:理论值为1018.22;测试值为1018.10。

[0086]

元素分析:

[0087]

计算值为:c,80.21;h,6.43;b,1.06;f,1.87;n,4.13;s,6.30;

[0088]

测试值为:c,80.42;h,6.63;b,0.93;f,1.63;n,4.32;s,6.07。

[0089]

实施例3

[0090][0091]

在氮气保护下,将原料1-1(40.00mmol),原料32-2(40.00mmol),叔丁醇钠(80.00mmol),三(二亚苄基丙酮)二钯(0.40mmol),三叔丁基膦(2.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h; tcl点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚(v:v=1:3)的混合溶液,通过柱色谱法纯化得到中间体32-1(10.14g,产率89.5%);

[0092]

在氮气保护下,将原料5-1(80.00mmol)、原料32-2(80.00mmol),四三苯基膦钯(0.8mmol),碳酸钾(160.00mmol)溶于甲苯/乙醇/水 (200ml/100ml/100ml)中,搅拌条件下,升温至100℃,反应8h;tcl点板监测反应,待反应结束后,降低至室温,分液保留有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚(v:v=1:3)的混合溶液,通过柱色谱法纯化得到中间体32-2(20.31g,产率91.5%);

[0093]

在氮气保护下,将中间体32-1(40.00mmol),原料32-2(40.00mmol),叔丁醇钠(80.00mmol),三(二亚苄基丙酮)二钯(0.40mmol),三叔丁基膦(2.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h; tcl点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,利用二氯甲烷和石油醚(v:v=

1:3)的混合溶液,通过柱色谱法纯化得到中间体32-3(13.64g,产率81.7%);

[0094]

在氮气保护下,将原料1-1(40.00mmol),原料32-3(40.00mmol),叔丁醇钠(80.00mmol),三(二亚苄基丙酮)二钯(0.40mmol),三叔丁基膦 (2.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h;tcl 点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥6h,得到中间体32-4(17.94g,产率92.1%);

[0095]

在氮气保护下,将中间体32-4(30.00mmol),中间体32-1(30.00mmol),叔丁醇钠(60.00mmol),三(二亚苄基丙酮)二钯(0.30mmol),三叔丁基膦(1.80mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至90℃,反应8h; tcl点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;合并有机相后,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂,将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥5h,得到中间体32-5(18.31g,产率90.6%);

[0096]

在氮气保护下,将中间体32-5(20.00mmol),中间体32-3(20.00mmol),叔丁醇钠(40.00mmol),三(二亚苄基丙酮)二钯(0.20mmol),三叔丁基膦(1.00mmol)溶于干燥甲苯溶液中,搅拌条件下,升温至120℃,反应8h; tcl点板监测反应,待反应结束后,降低至室温,加水淬灭反应,分液收集有机相,使用硅藻土进行过滤,除去盐以及催化剂;将有机相合并,使用无水硫酸镁进行干燥,并且使用旋转式蒸发器去除溶剂将收集的产品溶解在甲醇中,进行重结晶,过滤,将滤饼用甲醇多次淋洗,放入60℃烘箱干燥5h,得到中间体32-6(16.76g,产率79.5%);

[0097]

在氮气氛围下,将中间体32-6(13.14mmol)溶于邻二氯苯溶液中并置于反应瓶中,置换氮气,逐滴滴加三碘化硼(26.30mmol),缓慢升温至120-150℃,继续搅拌过夜,待反应结束后,冷却至室温,加入dipea调节至中性,加水萃取,收集有机相,旋除有机相,利用二氯甲烷和石油醚(v:v=1:4)的混合溶液,通过柱色谱法纯化得到化合物36(5.1g,产率36.5%,mw:1062.21)。

[0098]

对所得化合物36进行检测分析,结果如下:

[0099]

hplc纯度:>99.8%。

[0100]

质谱测试:理论值为1062.21;测试值为1062.56。

[0101]

元素分析:

[0102]

计算值为:c,81.41;h,7.02;b,1.02;f,3.58;n,3.96;o,3.01

[0103]

测试值为:c,81.53;h,7.11;b,0.92;f,3.12;n,4.21;o,3.08。

[0104]

其他化合物的合成方法与上述实施例相同,在此不一一赘述,其他合成实例质谱和分子式以及产率如下表1所示:

[0105]

表1

[0106][0107]

器件实施例1:制造含有化合物1的有机电致发光器件

[0108]

a、ito阳极:将涂层厚度为150nm的ito(氧化铟锡)-ag-ito(氧化铟锡) 玻璃基板在蒸馏水中清洗2次,超声波洗涤30min,再用蒸馏水反复清洗2 次,超声波洗涤10min,洗涤结束后,然后转移至等甩干机内进行甩干,最后用真空烘箱220℃烘烤2小时,烘烤结束后降温即可使用。以该基板为阳极,使用蒸镀机进行蒸镀器件工艺,在其上依次蒸镀其它功能层。

[0109]

b、hil(空穴注入层):以的蒸镀速率,真空蒸镀空穴注入层材料ht-01和p-dopant,其化学式如下所示。所述ht-01和p-dopant的蒸镀速率比为97:3,厚度为10nm;

[0110]

c、htl(空穴传输层):以的蒸镀速率,在空穴注入层上面真空蒸镀125nm的ht-01作为空穴传输层;

[0111]

d、发光辅助层:以的蒸镀速率,在空穴传输层上面真空蒸镀5nm ebl-01作为发光辅助层;

[0112]

e、eml(发光层):然后在上述发光辅助层上,以的蒸镀速率,真空蒸镀厚度为20nm的主体材料(host)和上述实施例提供的化合物1作为掺杂材料(dopant)作为发光层,其host的化学式如下所示。其中host和dopant 的蒸镀速率比为98:2。

[0113]

f、hbl(空穴阻挡层):以的蒸镀速率,在发光层上面真空蒸镀 5nm的hbl-01作为空穴阻挡层。

[0114]

g、etl(电子传输层):以的蒸镀速率,在空穴阻挡层上面真空蒸镀30nm的et-1和liq作为电子传输层。其中et-01和liq的蒸镀速率比为1:1。

[0115]

h、eil(电子注入层):以的蒸镀速率,蒸镀yb膜层1.0nm,形成电子注入层。

[0116]

i、阴极:以的蒸镀速率比,蒸镀镁和银14nm,其蒸镀速率比为 1:9,得到oled器件。

[0117]

j、光取出层:以的蒸镀速率,在阴极上真空蒸镀厚度为67nm的 cpl-01,作为光取出层。随后将蒸镀完成的基板进行封装。首先采用涂胶设备将清洗后盖板用uv胶进行涂覆工艺,然后将涂覆完成的盖板移至压合工段,将蒸镀完成的基板置于盖板上端,最后将基板和盖板在贴合设备作用下进行贴合,同时完成对uv胶光照固化。

[0118]

上述所需材料结构如下所示:

[0119][0120]

器件实施例2-器件实施例35参照上述方法,将器件实施例1中使用的化合物1分别替换为化合物2、5、8、9、14、21、23、29、31、32、36、50、 57、64、72、76、83、95、96、101、102、113、118、125、134、146、148、 157、162、167、175、180、186作为掺杂材料,制备得到相应的有机电致发光器件。

[0121]

器件对照例1:该对比例提供了一种有机电致发光器件,该有机电致发光器件的制备方法与器件实施例1的唯一区别在于,该有机电致发光器件是分别采用现有的对比化合

物a、b、c、d、e、f、g、h、i替代上述器件实施例1 中的掺杂材料进行蒸镀,制备器件对比例1~9。其中,对比化合物a、b、c、 d、e、f、g、h、i的化学结构式为:

[0122][0123]

在1000(nits)亮度下对上述器件实施例1~35以及器件对比例1~9得到的有机电致发光器件的驱动电压、发光效率、bi值以及寿命进行表征,测试结果如下表2:

[0124]

表2

[0125]

[0126][0127]

在蓝光顶发射器件中,电流效率受色度影响较大,因此将色度对效率的影响因素考虑进去,将发光效率与ciey比值定义为bi值,即bi=(cd/a)/ciey。

[0128]

根据上表可知,使用本发明提供的化合物作为发光层中的掺杂材料所制备的有机电致发光器件与与使用比较化合物a~d中的作为掺杂材料所制备的对比例1~4有机电致发光器件相比,虽然器件寿命满足要求,发光效率相似,由于其ciey增大,导致器件蓝色发光不纯,严重影响器件色度,降低了器件bi值,本发明引入f后,调节发明材料的发光峰位,器件ciey值减小,保证本发明材料的色度,获得发光更加纯正的蓝光,进一步提高器件的效率和寿命,在本领域中显著提升。同时,与使用比较化合物e作为掺杂材料所制备的对比例5器件的相比,在不恰当位置引入强吸电子f基团,造成 homo/lumo分布劣化,bi值低,寿命不足;进一步,使用比较化合物f~i 作为掺杂材料制备的对比例6~9器件相比,由于引入苯

并噻吩等,增加了本发明材料的共轭面积,进一步提高振子强度,具有更高地发光效率和寿命,其器件寿命都有大幅提升,在本领域具有显著提升。

[0129]

其中,实施例5、11、21、32等,邻位取代基的引入,其寿命和效率都有显著提升,在本领域有明显提升。

[0130]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0131]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。