1.本技术涉及面料技术领域,具体涉及一种立体印花面料及其制备方法。

背景技术:

2.立体印花可以赋予面料生动的浮雕、刺绣效果,形成美观有质感的立体形状,深受人们喜爱。常见制备具有色彩的立体印花的方式主要为采用包含染料、热塑性高聚树脂和发泡剂的印浆进行印花,发泡剂受热分解,释放出气体使印浆膨胀形成三维立体图案。然而,传统染料具有易褪色,颜色暗淡无光彩等缺陷,使得印花面料立体效果较差,另外部分染料存在致癌、污染等隐患,使得制备的面料不符合健康及环保要求。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本技术的一个目的是提供一种立体印花面料的制备方法,该制备方法通过在基布的至少一个表面形成发泡印花涂层以及形成层叠在发泡印花涂层表面的光子晶体层使得所得立体印花面料色彩明亮、自然、深邃且环保,提升立体浮雕效果。

5.本技术的目的不限于上述目的,上述未提及的本技术的其他目的和优点可以从以下描述中进行理解,并通过本技术的实施方式更清晰地进行理解。此外,容易理解的是,可以通过权利要求中披露的特征及其组合来实现本技术的目的和优点。

6.在本技术的一个方面,本技术提供一种立体印花面料的制备方法,包括以下步骤:

7.在基布的至少一个表面形成具有预设图案的发泡印花涂层;

8.通过stober法在所述发泡印花涂层的表面生长sio2纳米粒子,并使所述sio2纳米粒子自组装形成层叠在所述发泡印花涂层上的光子晶体层,得到所述立体印花面料。

9.在其中的一个实施例中,在基布的至少一个表面形成具有预设图案的发泡印花涂层包括:

10.配置包含热塑性树脂、发泡剂、尿素和添加剂的发泡浆料;

11.将所述发泡浆料通过网版在基布的至少一个表面印制涂层后,经加热处理形成所述具有预设图案的发泡印花涂层。

12.在其中的一个实施例中,通过stober法在所述发泡印花涂层表面生长sio2纳米粒子,并使所述sio2纳米粒子自组装形成层叠在所述发泡印花涂层上的光子晶体层包括:

13.在无水乙醇中加入所述无水乙醇质量7-12%的去离子水和质量5-10%的氨水,充分混合后加入所述无水乙醇质量5-15%的正硅酸乙酯形成反应液;

14.使具有发泡印花涂层的基布与所述反应液在40-45℃接触反应18-22h,然后将所述基布于60-70℃烘干,以便形成所述光子晶体层。

15.在其中的一个实施例中,通过stober法在所述发泡印花涂层表面生长sio2纳米粒子之前包括:

16.在所述发泡印花涂层的表面形成保护层;

17.对所述基布除所述发泡印花涂层之外的表面进行拒水拒油整理后去除所述保护层。

18.在其中的一个实施例中,通过stober法在所述发泡印花涂层表面生长sio2纳米粒子具体包括:

19.将去除所述保护层的基布浸入所述反应液,以200-400r/min的搅拌速度于40-45℃下反应18-22h。

20.在其中的一个实施例中,在形成所述光子晶体层之后,还包括:

21.在所述光子晶体层上形成封装层,所述封装层包覆所述光子晶体层并延伸至与所述基布连接。

22.在其中的一个实施例中,所述封装层通过在所述光子晶体层上涂覆光固化封装剂并经光固化处理获得;

23.可选的,所述光固化封装剂包含三乙二醇二甲基丙烯酸酯、樟脑醌和过氧化二异丙苯。

24.在本技术的另一个方面,本技术提供一种立体印花面料,其采用如上所述的制备方法制备得到,包括:

25.基布;

26.发泡印花涂层,所述发泡印花涂层形成在所述基布的至少一个表面且具有预设图案;以及

27.光子晶体层,所述光子晶体层层叠在所述发泡印花涂层的表面。

28.在其中一个实施例中,所述立体印花面料还包括:

29.形成在所述光子晶体层上的封装层,所述封装层包覆所述光子晶体层并延伸至与所述基布连接。

30.在其中一个实施例中,所述光子晶体层的厚度为10-15μm:

31.和/或,所述封装层的厚度为15-20μm。

32.本技术的实施例提供的技术方案可以包括以下有益效果:

33.本发明首次提出采用双层法工艺制备基于结构生色的立体印花面料,本技术的制备工序简便、易于实施、普适性强、着色持久稳定,制备得到的结构生色面料表面具有立体的“浮雕”效果,且其色彩明亮、自然、深邃、栩栩如生,克服了传统立体发泡印花工艺的缺点,在制备过程中不使用染料、颜料等化学色素,具有生态环保的优势。

附图说明

34.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

35.图1为本技术实施例的立体印花面料的结构示意图。

具体实施方式

36.下面结合实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。

37.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。

38.需要说明的是,在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

39.实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

40.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

41.在本技术的一个方面,本技术提供一种立体印花面料的制备方法,包括以下步骤:

42.在基布的至少一个表面形成具有预设图案的发泡印花涂层;

43.通过stober法在所述发泡印花涂层的表面生长sio2纳米粒子,并使所述sio2纳米粒子自组装形成层叠在所述发泡印花涂层上的光子晶体层,得到所述立体印花面料。

44.本实施例通过在发泡印花涂层的表面形成光子晶体层,使得所得立体印花面料颜色鲜亮,解决了传统立体发泡印花工艺图案颜色暗淡,个性化图案定制麻烦的缺陷,其中形成所述光子晶体层的原料采用无机纳米二氧化硅微球颗粒,成分安全,对人体完全无毒无害,在生产过程中也不会排放任何对大气环境造成污染或危害人体的气体;并且,本发明创新采用了原位生长sio2纳米粒子的方式制备光子晶体层,使得光子晶体层与发泡印花涂层的连接紧密性显著提高,使其不易从发泡印花涂层上脱落,提高了着色耐久性。

45.在本实施例中,基布为适于形成面料的任意一种织物,例如为涤纶或腈纶。

46.进一步地,在其中的一个实施例中,在基布的至少一个表面形成具有预设图案的发泡印花涂层包括:

47.配置包含热塑性树脂、发泡剂、尿素和添加剂的发泡浆料;

48.将所述发泡浆料通过网版在基布的至少一个表面印制涂层后,经加热处理形成所述具有预设图案的发泡印花涂层。

49.在本实施例中,发泡浆料可通过平网或圆网印花工艺施加在基布的至少一个表面,其中平网和圆网根据预设图案制网。其中,印制涂层后,通过包括“低温烘干”和“高温焙烘”的加热处理,使得发泡剂受热分解,释放出气体使浆料膨胀,从而形成立体浮雕般的发泡印花涂层。

50.在本实施例中,热塑性树脂作为发泡浆料的主体,与基布的黏着牢度高,且有一定的柔软性和较高的耐磨性。发泡剂均匀分散在物料中,产生气体,气体在热塑性树脂中渗透形成均匀的泡孔结构。尿素可降低发泡剂的分解温度,有助于降低发泡印花涂层的制备温度。添加剂可以为本领域常用的能够增加发泡浆料表面张力的物质。

51.在其中的一个实施例中,所述发泡浆料包括88-90g热塑性树脂、9.5-10g发泡剂、3.0-3.5g尿素和3.8-4.2g添加剂。

52.在其中一个实施例中,低温烘干的温度为50-75℃,优选为65℃,处理时间为20-40min,优选为30min;高温焙烘的温度为130-160℃,优选为150℃,处理时间为30-90s,优选为60s。

53.在其中的一个实施例中,热塑性树脂为聚苯乙烯与丙烯酸-丙烯酸酯共聚物的乳液,发泡剂为偶氮二甲酰胺、偶氮二异丁腈、碳酸铵、碳酸氢钠中的至少一种,添加剂为二丁基苯磺酸钠。

54.其中,聚苯乙烯与丙烯酸-丙烯酸酯共聚物的混合比以及丙烯酸-丙烯酸酯共聚物的聚合度可根据要获得的发泡印花涂层的实际情况进行确定。

55.在本实施例中,由包含上述组分的发泡浆料所形成的发泡印花涂层具有良好的亲水性,在通过stober法在所述发泡印花涂层的表面生长sio2纳米粒子后,部分sio2纳米粒子将容易地渗进并吸附在发泡印花涂层中,从而能够促使所形成的光子晶体层强有力的吸附于发泡印花涂层,实现“深植入式”组装效果,提升立体浮雕效果的稳定性。

56.在其中的一个实施例中,通过stober法在所述发泡印花涂层表面生长sio2纳米粒子,并使所述sio2纳米粒子自组装形成层叠在所述发泡印花涂层上的光子晶体层包括:

57.在无水乙醇中加入所述无水乙醇质量7-12%的去离子水和质量5-10%的氨水,充分混合后加入所述无水乙醇质量5-15%的正硅酸乙酯形成反应液;

58.使具有发泡印花涂层的基布与所述反应液在40-45℃接触反应18-22h,然后将所述基布于60-70℃烘干,形成所述光子晶体层。

59.在本实施例中,正硅酸乙酯是在乙醇、氨水和去离子水中水解生成二氧化硅微球,其中氨水和乙醇的使用量会影响微球的单分散性和微球粒径的均匀度。其中,60-70℃的烘干处理会诱导二氧化硅微球在发泡印花涂层表面自组装形成光子晶体。

60.在其中的一个实施例中,通过stober法在所述发泡印花涂层表面生长sio2纳米粒子之前包括:

61.在所述发泡印花涂层的表面形成保护层;

62.对所述基布除所述发泡印花涂层之外的表面进行拒水拒油整理后去除所述保护层。

63.在本实施例中,所述保护层将对所述发泡印花涂层的区域进行遮挡,形成“掩膜”,继而拒水拒油整理将只影响所述发泡印花涂层以外的区域,保留所述发泡印花涂层的亲水性,为后续sio2纳米粒子在所述发泡印花涂层表面生长提供亲水环境。

64.在一些实施方式中,所述保护层是通过在发泡印花涂层的表面附着保护膜所形成。所述保护膜由任意的能耐受拒水拒油整理的有机材料制成,保护膜可以通过层压机或手动粘附在发泡印花涂层的表面。

65.在另一些实施方式中,所述保护层是通过在发泡印花涂层的表面涂布能够成膜的材料所形成,涂布可通过印刷,例如丝网印刷进行。其中,在涂布之后进行烘烤或uv硬化,使成膜材料在发泡印花涂层表面固化形成保护层。

66.其中,对于保护层的厚度没有限制,可以为1~40μm,例如1μm、1.5μm、2μm、5μm、10μm、20μm、25μm、32μm或40μm,优选为5μm以上。

67.在一些实施方式中,拒水拒油是通过在基布表面涂敷拒水拒油整理剂进行,保护层可保证发泡印花涂层的表面不被进行拒水拒油整理。其中,基布表面涂敷拒水拒油整理剂后,先将基布在95-105℃先进行下预烘2-5分钟,接着在150-170℃下烘焙1-3min,完成后将保护层揭下,即得到局部区域进行拒水拒油整理的基布。其中,拒水拒油整理剂可以为本领域常用的任意一种整理剂,优选为1,1-二氢全氟烃基的丙烯酸酯聚合体乳液。

68.在其中的一个实施例中,通过stober法在所述发泡印花涂层表面生长sio2纳米粒子具体包括:

69.将去除所述保护层的基布浸入所述反应液,以200-400r/min的搅拌速度于40-45℃下反应18-22h。

70.在本实施例中,经过拒水拒油后整理的面料,只剩下发泡印花涂层表面可以供二氧化硅微球原位生长,其他地方二氧化硅无法生长,这样就可以达到局部印花的目的,实现局部印花面料着色的高效进行。

71.在其中的一个实施例中,在形成所述光子晶体层之后,还包括:

72.在所述光子晶体层上形成封装层,所述封装层包覆所述光子晶体层并延伸至与所述基布连接。

73.在本实施例中,封装层包覆整个突出于基布表面的发泡印花涂层和光子晶体层,可进一步提高立体图案的稳定性和耐久性。

74.在其中的一个实施例中,所述封装层通过在所述光子晶体层上涂覆光固化封装剂并经光固化处理获得;

75.可选的,所述光固化封装剂包含三乙二醇二甲基丙烯酸酯、樟脑醌和过氧化二异丙苯,光固化设备为蓝光led灯。

76.本技术所采用的光固化体系封装剂相较于传统的封装剂,例如水性有机硅黏度较低,流动性好,形成的封装层表面会更为平整;因为其单体分子量相对较小,渗透性更好,能达到深度黏合,增强封装保护效果。

77.在其中的一个实施例中,所述光固化封装剂中樟脑醌和过氧化二异丙苯的含量均为乙二醇二甲基丙烯酸酯2-4重量%,优选为3重量%。

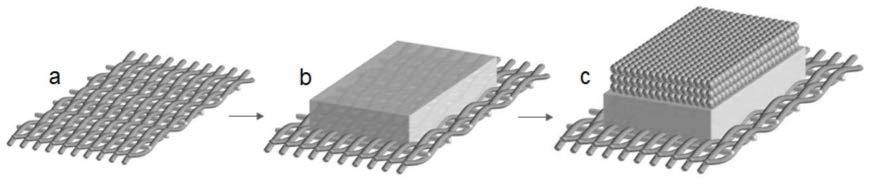

78.在本技术的另一个方面,本技术提供一种立体印花面料,其采用如上所述的制备方法制备得到,如图1所示,其包括:

79.基布a;

80.发泡印花涂层b,所述发泡印花涂层b形成在所述基布a的至少一个表面且具有预设图案;以及

81.光子晶体层c,所述光子晶体层c层叠在所述发泡印花涂层b的表面。

82.在其中一个实施例中,所述立体印花面料还包括:

83.形成在所述光子晶体层c上的封装层,所述封装层包覆所述光子晶体层c并延伸至与所述基布a连接。

84.在其中一个实施例中,所述光子晶体层的厚度为10-15μm:

85.和/或,所述封装层的厚度为15-20μm。

86.实施例1

87.本实施例提供一种立体印花腈纶织物的制备方法,具体步骤如下:

88.1)发泡印花涂层的制备:配置由88g聚苯乙烯与丙烯酸-丙烯酸酯共聚物的乳液、9.5g偶氮二甲酰胺、3.8g二丁基苯磺酸钠和3.0g尿素组成的发泡浆料;采用圆网印花机在腈纶织物表面印制指定的“五角星”印花图案,经60℃烘干后在150℃下进行焙烘,偶氮二甲酰胺受热分解,释放出气体使浆料膨胀,从而形成立体浮雕般的呈“五角星”的发泡印花涂层,所形成的发泡印花涂层的厚度为739μm。

89.2)面料的掩模法后整理:在发泡印花涂层表面覆盖一块带有相同“五角星”图案的胶带,并对非发泡印花的区域均匀涂敷成分为1,1-二氢全氟烃基的丙烯酸酯聚合体乳液的拒水拒油整理剂,先将面料置于95℃的烘箱内进行预烘,将面料烘干,接着再将面料放入150℃的烘箱内高温烘焙2min,完成后再将发泡印花涂层表面的胶带揭下。

90.3)光子晶体层的原位生长:采用stober方法,先将45g的无水乙醇、3.5g氨水、4.5g去离子水依次加入到三颈烧瓶中,在40℃水浴中机械搅拌15min后,加入5g正硅酸乙酯和整理后的腈纶织物,在搅拌速度为350r/min、40摄氏度水浴恒温加热的状态下持续反应20小时后取出面料,放入60℃的烘箱内烘干,使二氧化硅微球自组装形成光子晶体层,所形成的光子晶体层的厚度为11.5μm。

91.4)印花区域的封装处理:在结构生色的立体印花区域涂敷含有33.3g三乙二醇二甲基丙烯酸酯、1g樟脑醌和1g过氧化二异丙苯的可见光固化体系封装剂,利用蓝光led灯照射15s完成固化封装,形成包覆立体图案的封装层,所形成的封装层的厚度为18μm。

92.制备所得的腈纶织物面料呈现鲜艳的黄色结构色和“五角星”的立体浮雕效果,且在不同观察角度下则呈现不同的颜色,在阳光照射下绚丽缤纷。

93.实施例2

94.本实施例提供一种立体印花涤纶织物的制备方法,具体步骤如下:

95.1)发泡印花涂层的制备:配置由90g聚苯乙烯与丙烯酸-丙烯酸酯共聚物的乳液、10g偶氮二甲酰胺、4.2g二丁基苯磺酸钠和3.5g尿素组成的发泡浆料;采用圆网印花机在涤纶织物表面印制指定的“树叶”印花图案,经60℃烘干后在150℃下进行焙烘,偶氮二甲酰胺受热分解,释放出气体使浆料膨胀,从而形成立体浮雕般的呈“树叶”的发泡印花涂层,所形成的发泡印花涂层的厚度为741μm。

96.2)面料的掩模法后整理:在发泡印花涂层表面覆盖一块带有相同“树叶”图案的胶带,并对非发泡印花的区域均匀涂敷成分为1,1-二氢全氟烃基的丙烯酸酯聚合体乳液的拒水拒油整理剂,先将面料置于95℃的烘箱内进行预烘,将面料烘干,接着再将面料放入150℃的烘箱内高温烘焙2min,完成后再将发泡印花涂层表面的胶带揭下。

97.3)光子晶体层的原位生长:采用stober方法,先将55g的无水乙醇、4.3g氨水、5.5g去离子水依次加入到三颈烧瓶中,在40℃水浴中机械搅拌15min后,加入5.5g正硅酸乙酯和整理后的涤纶织物,在搅拌速度为350r/min、40摄氏度水浴恒温加热的状态下持续反应20小时后取出面料,放入70℃的烘箱内烘干,使二氧化硅微球自组装形成光子晶体层,所形成的光子晶体层的厚度为13.3μm。

98.4)印花区域的封装处理:在结构生色的立体印花区域涂敷含有35g三乙二醇二甲基丙烯酸酯、0.9g樟脑醌和0.9g过氧化二异丙苯的可见光固化体系封装剂,利用蓝光led灯照射15s完成固化封装,形成包覆立体图案的封装层,所形成的封装层的厚度为17.7μm。

99.经观察,制备所得的涤纶织物呈现鲜艳的绿色结构色和“树叶”的立体浮雕效果,

且在不同观察角度下则呈现不同的颜色,在阳光照射下绚丽缤纷。

100.对比例1

101.参照本实施例1的方法制备立体印花腈纶织物,不同之处在于,步骤3)的操作如下:

102.在揭下胶带后的发泡印花涂层表面施加包含单分散二氧化硅微球的结构生色墨水,然后将织物放入60℃的烘箱内烘干,使二氧化硅微球自组装厚度为11.5μm的光子晶体层。其中,结构生色墨水的制备为:以固含量为20%的二氧化硅胶体微球(粒径为276nm,单分散指数为0.05)的分散液为主体,经去离子水稀释10倍后,对溶液进行30min的超声处理,即可配制得到结构生色墨水。

103.对比例2

104.参照本实施例1的方法制备立体印花腈纶织物,不同之处在于,步骤4)的操作如下:

105.在结构生色的立体印花区域涂敷水性有机硅,室温静止干燥后形成包覆立体图案的封装层。其中,水性有机硅的涂覆量以所形成的封装层厚度与实施例1的封装层厚度大致相等为准。

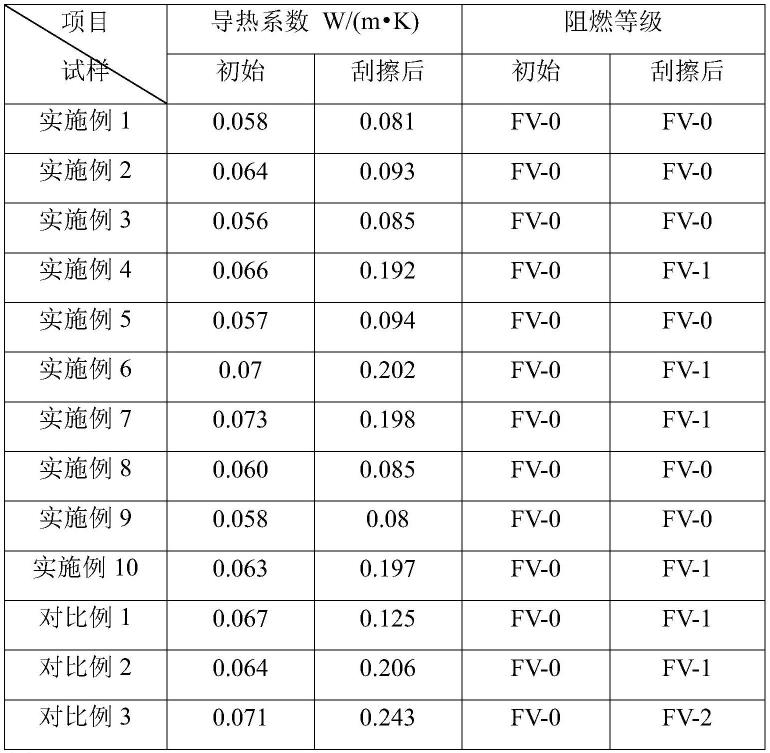

106.性能测试:

107.对实施例和对比例获得的织物进行立体印图图案的耐久性测试,测试仪器及方法如下:

108.1、仪器:马丁代尔耐磨测试仪、天平

109.2、磨料:600目水砂纸

110.3、摩擦有效负荷:(198

±

2)g

111.4、试样:实施例1、实施例2、对比例1、对比例2

112.5、实验过程:4组试样在实验室环境中停放16小时,在印花平整部位各裁取一块试样,将600目水砂纸和实验试样在马丁代尔耐磨测试仪上固定好后,添加总有效质量为200g的摩擦负荷,设定摩擦次数为10次,再启动开关,开始测试,达到设定的次数后自动停机,观察颜色变化,并测量试验前后各组试样的质量损失。

113.6、实验结果

114.组别质量损失结构色变化实施例1几乎无损失无变化实施例2几乎无损失无变化对比例1损失明显明显褪色对比例2略有损失轻微褪色

115.可以看出,本技术方法所制备的立体印花面料的立体印花层具有良好的耐摩擦性,着色稳定不易褪色。

116.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的公开范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离前述公开构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。