1.本发明属于机械制造技术领域,具体涉及一种全自动打圈机。

背景技术:

2.铁丝圈是家用电器中常用的一种零件,铁丝圈是通过将一根铁丝卷成圆环状切断,后续再进行焊接形成圆环,这种铁丝圈的直径往往只有0.6~0.8mm,目前这种细直径的铁丝圈在加工时主要通过相应的圆形模具挤压成型,而这种加工方式生产效率较低,无法满足加工需求。现有技术中打圈机通过输送机构配合弯曲机构能够对铁丝进行快速打圈处理,但这种打圈机只能对直径最小为1.2mm的铁丝进行打圈处理,无法满足小直径铁丝的打圈需求。

3.专利号:cn201811436149.9公开了一种铁线自动打圈对焊机,包括输送机构,连续输送铁丝;卷圈机构,将铁丝卷成圆圈结构;夹持机构,夹持铁圈的两端;切断机构,切断铁圈;所述输送机构和所述卷圈机构依次设置在立板上。该专利中打圈方式是通过输送机构输送铁丝,铁丝的端部经所述卷圈滚轮时,以所述下支撑滚轮为支点,往下导向铁丝,使铁丝形成圆弧状状,通过卷圈滚轮与支撑滚轮配合进行打圈处理,这种打圈方式不仅不适用于小直径的铁丝打圈处理,并且成型的铁圈直径也相对较大,同时结构复杂,需要多个机构进行配合,增加了生产成本。

技术实现要素:

4.本发明针对上述问题,公开了一种全自动打圈机,解决现有技术中打圈机结构复杂、生产效率低的问题,并且能够适用于最小直径为0.6mm的铁丝进行打圈处理,满足了客户的产品需求。

5.具体的技术方案如下:

6.一种全自动打圈机,包括加工板、校直机构、送丝机构、打圈机构、切断机构,所述加工板为纵向设置,加工板左侧设置有加工台,加工板上从右至左依次设置所述校直机构、送丝机构和打圈机构,校直机构用于对放卷的铁丝进行校直,送丝机构将校直后的铁丝输送至打圈机构,打圈机构用于将铁丝弯曲呈环状并通过安装在加工台上的切断机构进行切断;

7.所述打圈机构包括输丝管、定位座、导丝柱以及尺寸调节机构,所述输丝管通过支座水平设置于加工板上,输丝管的左侧一端设置所述导丝柱,所述导丝柱通过尺寸调节机构上设置于加工板上,导丝柱为纵向设置,导丝柱的底部为倾斜面设置,且导丝柱的底端开设有导向槽,所述导向槽呈倾斜向下设置,导向槽的两端延伸至导丝柱边缘,并且导向槽两端的方向略微倾斜于铁丝的输送方向,导向槽进口端的位置与输丝管的出口位置相对应,使得从输丝管输出的铁丝进入到导向槽中并实现弯曲,所述定位座固定设置于加工台上,定位座顶部靠近导丝柱的一端设有定位块和固定块,所述定位块位于靠近导向槽的出口端,定位块底部与固定块底部平齐,定位块与固定块之间的间隙形成用于供铁丝穿过的通

口,所述通口位置与导丝柱的导向槽出口端的位置相对应,实现输丝管输出的铁丝经过导向槽弯曲后向下穿过通口并呈环形延伸,并使得铁丝前端抵靠在定位块上进行定位。

8.进一步的,送丝机构包括安装板、驱动电机、导丝滚轮、导丝架和穿丝管,所述安装板竖直设置于加工板上,安装板的右侧一端上水平设置有安装支架,所述安装支架上设置所述校直机构,安装板中部设置有导丝座,所述导丝座中水平贯穿设置所述导丝架,所述导丝架中水平贯穿设有用于输送铁丝的通道,导丝架的左右两端分别设有一组导丝滚轮,每组中的导丝滚轮均呈上下分布并呈贴近设置,所述导丝滚轮均转动设置于安装板上,且导丝滚轮均通过安装在加工板后端的驱动电机进行驱动,导丝滚轮的周向表面设有一圈用于容置铁丝导丝槽,使得两组导丝滚轮带动铁丝向前输送,所述安装板的两端分别通过支座水平设置一个穿丝管,且穿丝管的一端延伸至上下两个导丝滚轮之间,两个穿丝管的另一端分别延伸至输丝管和校直机构。

9.进一步的,所述导丝架和穿丝管靠近导丝滚轮的一端均呈变窄设置。

10.进一步的,所述切断机构包括滑轨座、滑动块、切断气缸、切刀,所述滑轨座设置于加工台上并位于靠近加工板的一侧,滑轨座上通过滑轨滑动设置所述滑动块,滑动块一端通过切断气缸的活塞杆进行驱动,滑动块的滑动方向垂直于铁丝的输送方向,滑动块靠近输丝管的一侧设有安装块,所述安装块位于定位座的后端,安装块靠近定位座的一端水平设置所述切刀,切刀顶部与固定块底部贴合设置,且切刀的刃口一端延伸至通口一侧,使得切断气缸通过推动滑动块向前滑动,使得切刀沿固定块底部向定位块方向移动,从而对通口中的环形铁丝进行切断。

11.进一步的,所述尺寸调节机构包括固定座、滑动座、活动座、夹持座,所述固定座固定设置于加工板上,固定座上纵向滑动设置所述滑动座,滑动座顶部设有螺杆,螺杆向上贯穿固定座并与螺母相配合实现对滑动座定位,滑动座上水平滑动设置所述活动座,活动座上水平开设有腰形定位孔,腰形定位孔中水平贯穿设置有定位螺栓,定位螺栓与滑动座固定连接,且定位螺栓与螺母配合实现对活动座定位,活动座一端设置所述夹持座,夹持座上纵向夹持设置所述导丝柱。

12.进一步的,所述校直机构包括两个校直机构,一个校直机构为水平布置,另一个校直机构为竖直布置。

13.进一步的,所述安装支架上设有断丝检测器,断丝检测器位于校直机构的右端并对输送的铁丝进行实时监测。

14.进一步的,所述打圈机构中还包括有下顶丝装置,下顶丝装置包括升降气缸和顶丝板,所述升降气缸固定设置于加工板上并位于输丝管下方,升降气缸的活塞杆顶端水平设置所述顶丝板,顶丝板对铁丝环下端进行支撑。

15.本发明的有益效果体现在:

16.(1)本发明中整体结构更加简便,生产成本低,打圈机构采用导丝柱的导向槽对输送的铁丝进行弯曲导向,使得输送的铁丝经过导向槽导向作用下向下弯曲设置并呈环形卷绕延伸至定位块上,随后配合切断机构对环形铁丝进行切断,使铁丝能够快速成形,提高了铁丝圈的生产效率,可对直径达到0.6mm的铁丝进行打圈处理,实现制造技术的突破,满足了客户的产品需求。

17.(2)本发明中导丝柱设置于尺寸调节机构上,使得导丝柱能够进行上下左右的位

置调整,从而实现对铁丝环直径大小的改变,从而满足不同尺寸的铁丝环的生产需求。

附图说明

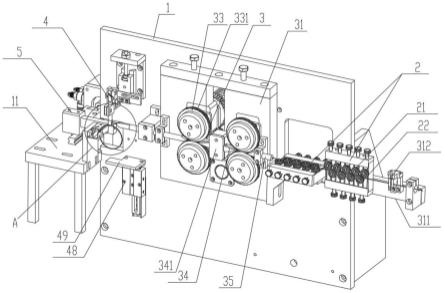

18.图1为本发明中的结构示意图。

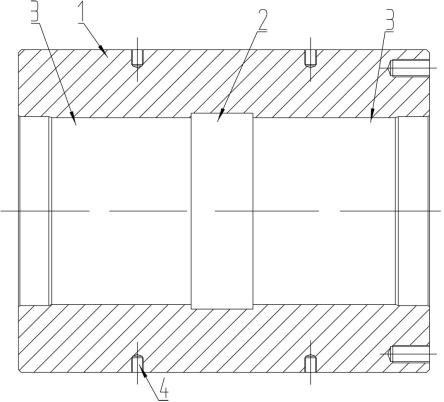

19.图2为本发明中尺寸调节机构的结构示意图。

20.图3为图1中a处放大示意图。

21.图4为本发明中切断机构俯视图。

22.图5为本发明中切断机构的侧视图。

23.图6为本发明中导丝柱的立体图。

24.图7为本发明中导丝柱的剖视图。

25.加工板1、加工台11;

26.校直机构2、压紧轮21、校直轮22

27.送丝机构3、安装板31、安装支架311、断丝检测器312、驱动电机32、导丝滚轮33、导丝槽331、导丝架34、导丝座341、穿丝管35;

28.打圈机构4、输丝管41、定位座42、固定块421、定位块422、通口423、导丝柱43、导向槽431、固定座44、滑动座45、螺杆451、活动座46、腰形定位孔461、定位螺栓462、夹持座47、升降气缸48、顶丝板49;

29.切断机构5、滑轨座51、滑动块52、安装块53、切断气缸54、切刀55。

具体实施方式

30.为使本发明的技术方案更加清晰明确,下面结合附图对本发明进行进一步描述,任何对本发明技术方案的技术特征进行等价替换和常规推理得出的方案均落入本发明保护范围。本发明中所提及的固定连接,固定设置均为机械领域中的通用连接方式,焊接、螺栓螺母连接以及螺钉连接均可。

31.在本发明创造的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.如图1-7所示,一种全自动打圈机,包括加工板1、校直机构2、送丝机构3、打圈机构4、切断机构5,所述加工板1为纵向设置,加工板1左侧设置有加工台11,加工板1上从右至左依次设置所述校直机构2、送丝机构3和打圈机构4,校直机构2用于对放卷的铁丝进行校直,送丝机构3将校直后的铁丝输送至打圈机构4,打圈机构4用于将铁丝弯曲呈环状并通过安装在加工台11上的切断机构5进行切断。

33.打圈机构4包括输丝管41、定位座42、导丝柱43以及尺寸调节机构,所述输丝管41通过支座水平设置于加工板1上,输丝管41的左侧一端设置所述导丝柱43,所述导丝柱43通过尺寸调节机构上设置于加工板1上,导丝柱43为纵向设置,导丝柱43的底部为倾斜面设置,且导丝柱43的底端开设有导向槽431,所述导向槽431呈倾斜向下设置,导向槽431的两端延伸至导丝柱43边缘,并且导丝柱43转动一定的角度,使得导向槽431两端的方向略微倾斜于铁丝的输送方向,导向槽431进口端的位置与输丝管41的出口位置相对应,使得从输丝

管41输出的铁丝进入到导向槽431中并实现弯曲,所述定位座42固定设置于加工台11上,定位座42顶部靠近导丝柱43的一端设有定位块422和固定块421,所述定位块422位于靠近导向槽431的出口端,定位块422底部与固定块421底部平齐,定位块422与固定块421之间的间隙形成用于供铁丝穿过的通口423,所述通口423位置与导丝柱43的导向槽431出口端的位置相对应,实现输丝管41输出的铁丝经过导向槽431弯曲后向下穿过通口423并呈环形延伸,并使得铁丝前端抵靠在定位块422上进行定位,随后通过切断机构5对铁丝圈的后端进行切断,从而完成铁丝圈的成型。

34.送丝机构3包括安装板31、驱动电机32、导丝滚轮33、导丝架34和穿丝管35,所述安装板31竖直设置于加工板1上,安装板31的右侧一端上水平设置有安装支架311,所述安装支架311上设置所述校直机构2,且安装支架311上安装有断丝检测器312,断丝检测器312位于校直机构2的右端并对输送的铁丝进行实时监测。安装板31中部设置有导丝座341,所述导丝座341中水平贯穿设置所述导丝架34,所述导丝架34中水平贯穿设有用于输送铁丝的通道,导丝架34的左右两端分别设有一组导丝滚轮33,每组中的导丝滚轮33均呈上下分布并呈贴近设置,所述导丝滚轮33均转动设置于安装板31上,且导丝滚轮33均通过安装在加工板1后端的驱动电机32进行驱动,导丝滚轮33的周向表面设有一圈用于容置铁丝导丝槽331,使得两组导丝滚轮33带动铁丝向前输送,所述安装板31的两端分别通过支座水平设置一个穿丝管35,且穿丝管35的一端延伸至上下两个导丝滚轮33之间,两个穿丝管35的另一端分别延伸至输丝管41和校直机构2,并且穿丝管35和导丝架34靠近导丝滚轮33的一端均呈变窄设置以适应两个导丝滚轮33的结构。

35.切断机构5包括滑轨座51、滑动块52、切断气缸54、切刀55,所述滑轨座51设置于加工台11上并位于靠近加工板1的一侧,滑轨座51上通过滑轨滑动设置所述滑动块52,滑动块52一端通过切断气缸54的活塞杆进行驱动,滑动块52的滑动方向垂直于铁丝的输送方向,滑动块52靠近输丝管41的一侧设有安装块53,所述安装块53位于定位座42的后端,安装块53靠近定位座42的一端水平设置所述切刀55,切刀55顶部与固定块421底部贴合设置,且切刀55的刃口一端延伸至通口423一侧,使得切断气缸54通过推动滑动块52向前滑动,使得切刀55沿固定块421底部向定位块422方向移动,从而对通口423中的环形铁丝进行切断。

36.尺寸调节机构包括固定座44、滑动座45、活动座46、夹持座47,所述固定座44固定设置于加工板1上,固定座44上纵向滑动设置所述滑动座45,滑动座45顶部设有螺杆451,螺杆451向上贯穿固定座44并与螺母相配合实现对滑动座45定位,使得滑动座45的位置可进行升降调节,滑动座45上水平滑动设置所述活动座46,活动座46上水平开设有腰形定位孔461,腰形定位孔461中水平贯穿设置有定位螺栓462,定位螺栓462与滑动座45固定连接,且定位螺栓462与螺母配合实现对活动座46定位,使得活动座46的水平位置可进行调节,活动座46一端设置所述夹持座47,夹持座47上通过紧固件纵向夹持设置所述导丝柱43,使得导丝柱43能够进行角度、位置的调节,从而能够对铁丝圈的直径大小进行调节。

37.校直机构2包括两个校直机构2,一个校直机构2为水平布置,另一个校直机构2为竖直布置。两个校直机构2由活动部分和固定部分组成,活动部分包括可进行位置调节的多个压紧轮21,固定部分为多个校直轮22,校直轮22与压紧轮21之间呈错位分布并对铁丝进行校直,使得两个校直机构2分别从两个方向对铁丝进行校直。

38.为保证打圈机构4在生产大直径的铁丝圈时,铁丝圈在重力影响下不会向下掉落,

而导致铁丝无法形成完整的圆环,因此打圈机构4中还包括有下顶丝装置,下顶丝装置包括升降气缸48和顶丝板49,所述升降气缸48固定设置于加工板1上并位于输丝管41下方,升降气缸48的活塞杆顶端水平设置所述顶丝板49,顶丝板49对铁丝环下端进行支撑,使得铁丝呈环形延伸时,顶丝板49能够对铁丝环底端起到支撑作用力,从而使铁丝的一端能够顺利的延伸至定位块422顶端。

39.工作原理:在工作时,铁丝经过放卷依次经过断丝检测器312、校直机构2和送丝机构3输送到输丝管41中,输丝管41一端输出的铁丝进入到导丝柱43下端的导向槽431中,由于导丝槽331的方向略微倾斜于输丝方向,使得铁丝在经过导向槽431弯曲导向后向下穿过通口423,并呈环形延伸设置,最终使得铁丝圈的一端抵压到定位块422顶部,此时送丝机构3停止运转,切断机构5中切断气缸54推动滑动块52向前位移,使切刀55对通口423底端的铁丝一端进行快速切断,从而完成铁丝圈的成型加工。

40.工作原理:在工作时,铁丝经过放卷依次经过断丝检测器、校直机构和送丝机构输送到输丝管中,输丝管一端输出的铁丝进入到导丝柱下端的导向槽中,由于导丝槽的方向略微倾斜于输丝方向,使得铁丝在经过导向槽弯曲导向后向下穿过通口,并呈环形延伸设置,最终使得铁丝圈的一端抵压到定位块顶部,此时送丝机构停止运转,切断机构中切断气缸推动滑动块向前位移,使切刀对通口底端的铁丝一端进行快速切断,从而完成铁丝圈的成型加工。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。