1.本发明涉及混凝土技术领域,具体涉及一种活化混凝土混合粉料、蒸养砖及其制备方法与应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.据统计,2020年我国二氧化碳排放量达到91.3亿吨。由于我国工业化进程较晚,经济社会发展对能源的需求仍在不断增加,化石能源替换难度大,造成我国面临巨大的二氧化碳减排压力,如何捕集、固化和封存二氧化碳是学界与工业界努力探究的热点方向。

4.混凝土材料为典型的富钙和富碱材料,使用量巨大,是吸收二氧化碳最具潜力的材料之一。然而,本发明人发现,使用新拌或硬化混凝土吸收二氧化碳不仅效率较低,还往往会引发坍落度损失、强度降低和耐久性劣化等问题。因此,寻找更优的钙源和碱源成为利用混凝土吸收和固化二氧化碳的关键途径。

技术实现要素:

5.本发明提供一种活化混凝土混合粉料、蒸养砖及其制备方法与应用。本发明的技术以废弃混凝土粉作为二氧化碳的吸收材料,充分利用其富钙和富碱特性来捕获和封存二氧化碳。为实现上述目的,本发明公开如下的技术方案。

6.第一方面,本发明提供一种活化混凝土混合粉料的制备方法,包括如下步骤:

7.(1)将废弃混凝土粉与水混合均匀,然后得到的混合液中通入二氧化碳气体,使二氧化碳与废弃混凝土粉反应而被吸收、固化,即得碳化混凝土,备用。

8.(2)将所述碳化混凝土干燥后与碱性固体物混合后进行机械研磨处理,完成后得到活化混凝土混合粉料。

9.进一步地,步骤(1)中,所述废弃混凝土粉包括再生混凝土破碎过程所形成的粒度小于0.15mm的颗粒物。所述废弃混凝土粉经过破碎后暴露出了更多的富钙和富碱表面,其可以在水的存在下与二氧化碳反应生成比较稳定的碳酸盐,实现对二氧化碳的吸收和固化。

10.进一步地,步骤(1)中,所述废弃混凝土粉与水的质量比为1:1~1:20。在水的存在下废弃混凝土与二氧化碳反应生成碳酸盐,从而实现对二氧化碳的吸收和固化。

11.进一步地,步骤(1)中,所述二氧化碳气体的通气时间为2~6小时,流量为3~15l/min。优选地,所述二氧化碳气体包括含二氧化碳的废气。一些经过处理的工业废气中含有大量二氧化碳,传统的处理方法是直接排放,但这些大量的二氧化碳排放后容易引起温室效应,而本发明的工艺可实现对这类气体的资源化利用,降低二氧化碳废气的排放。

12.进一步地,步骤(2)中,所述干燥的方式包括加热干燥、晾晒干燥等中的任意一种。

可选地,所述加热干燥的温度为90~120℃,时间为20~26h。通过干燥去除碳化混凝土中的水分,便于进行后续的活化处理。

13.进一步地,步骤(2)中,所述碱性固体物包括:石灰、ca(oh)2、naoh、mg(oh)2、lioh、koh、fe(oh)3等至少一种。

14.进一步地,步骤(2)中,所述碳化混凝土与碱性固体物的质量比为100:1~2:1。所述碱性固体物不仅可以剥离碳化混凝土表面产生的碳酸盐,暴露更多活性物质,提高碳化混凝土的活性,而且碱性固体物能够与碳化混凝土发生固-固反应,产生高活性纳米颗粒,提升碳化混凝土的激发能力。

15.进一步地,步骤(2)中,所述机械研磨处理的时间为1.5~2.5小时。利用机械研磨使所述碱性固体物不断于碳化混凝土表面碰撞、挤压,便于对碳化混凝土表面的活化。

16.第二方面,本发明提供一种蒸养砖,以重量份计,包括如下组分:本发明制备的活化混凝土混合粉料40~70份、胶结材料50~150份、水泥40~100份、激发材料6~20份、充填材料40~70份、水20~50份。

17.进一步地,所述活化混凝土混合粉料的粒径不高于150μm。

18.进一步地,所述胶结材料包括:高炉矿渣、粉煤灰、偏高岭土、硅灰、赤泥、电石渣等中的至少一种。在本发明中,所述胶结材料为硅铝体材料,其硅氧、铝氧键可在碱性条件下被破坏,进而重新聚合形成胶结产物,产生胶结能力。因此,胶结材料可充分利用碳化混凝土经磨细而露出的碱性物质,进一步提高胶结材料的反应程度,提升蒸养砖的强度。

19.进一步地,所述激发材料包括:ca(oh)2、naoh、mg(oh)2、lioh、koh、ba(oh)2、fe(oh)3、cu(oh)2、水玻璃等中的至少一种。在本发明中,所述激发材料的主要作用是与碳化混凝土露出活性物质(如ca(oh)2)形成复合激发剂,促进胶结材料硅铝体分解和聚合,产生胶结产物。

20.进一步地,所述充填材料是以石英相为主要成分的材料,例如河砂、机制砂、石英砂等。在本发明中,所述充填材料的主要作用包括构成蒸压砖受力骨架,并节省胶结材料用量。

21.第三方面,本发明提供所述蒸养砖的制备方法,包括如下步骤:

22.(i)按比例将所述活化混凝土混合粉料、胶结材料、水泥、激发材料、充填材料和水混合均匀形成浆料。然后将所述浆料压制成蒸压砖坯,备用。

23.(ii)将所述蒸压砖坯进行蒸压处理,完成后自然养护,即得蒸养砖。

24.进一步地,步骤(i)中,所述压制施加的压力为5~15mpa。

25.进一步地,步骤(ii)中,所述蒸压处理的压力为0.2~2mpa,蒸压温度为30~90℃,蒸压时间为0.5~7天。

26.进一步地,步骤(ii)中,所述自然养护的时间为3~7天。

27.第四方面,本发明提供所述活化混凝土混合粉料、蒸养砖在建筑、桥梁、公路等领域中的应用。

28.相较于现有技术,本发明至少具有以下方面的有益效果:

29.(1)本发明将制备的活化混凝土混合粉料用于制备蒸压砖,由于这种活化混凝土混合粉料具有优秀的充填能力和激发能力,促使蒸压砖的微观结构更加密实,使本发明制备的蒸养砖不仅力学强度高,而且具备良好的抗碳化能力和耐久性能,保证了施工过程中

这种蒸压砖满足设计、施工和供应等方面的要求,同时还实现了大量二氧化碳的封存,为废弃混凝土的资源化利用提供了新的方向。

30.(2)本发明采用废弃混凝土破碎后形成的废弃混凝土粉作为二氧化碳的吸收、固化基体。即充分利用废弃混凝土粉富钙和富碱的特性,在碳化过程中,通过废弃混凝土上的活性物质(如ca(oh)2、c-s-h凝胶、sio2、钙、镁等)与二氧化碳反应生成碳酸盐,实现二氧化碳的捕获和封存。然而,本发明发现:经过碳化处理后的废弃混凝土粉出现了活性降低,制备的蒸压砖强度低的问题,经过进一步研究分析后发现,这主要是由于碳化后混凝土颗粒表面的活性物质被活性较低的碳酸盐代替,导致碳化后混凝土颗粒表面的活性物质的含量降低,碳化后混凝土水化能力降低所致。为了克服上述问题,本发明采用了碱性固体物质与机械研磨协同活化的方式对碳化处理后的废弃混凝土粉进行活化改性。通过此活化改性手段,一方面利用碱性固体物质将碳化的废弃混凝土表层的碳酸盐剥离下来,使碳化的废弃混凝土暴露出更多的反应界面,被剥离下来的碳酸盐在研磨过程中形成微细粉,也可以对蒸压砖的孔隙进行填充,提高蒸压砖的强度。另一方面,通过球磨过程,碳化废弃混凝土颗粒中会形成“金属元素(来自反应的水泥熟料,主要包括钙、铁、铝等元素)-碳酸盐-硅酸盐”复合盐,可以与所述激发材料共同激发胶结材料,促进其溶解和聚合,且部分金属元素还能进入激发产物的分子结构中,提高胶结产物的反应程度和力学性能。而且,该过程中还形成了较多的活性复合纳米颗粒,为蒸压砖的胶凝产物形成提供成核反应位点,有效提高碳化的废弃混凝土的激发能力,进而提高蒸压砖的强度。

附图说明

31.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案。

32.图1是本发明实施例1制备的蒸压砖养护3天龄期的xrd图。

33.图2是本发明实施例1制备的蒸压砖养护3天龄期的tga图。

34.图3是本发明实施例2制备的蒸压砖养护3天龄期的xrd图。

35.图4是本发明实施例2制备的蒸压砖养护3天龄期的tga图。

36.图5是本发明实施例3制备的蒸压砖养护3天龄期的xrd图。

37.图6是本发明实施例3制备的蒸压砖养护3天龄期的tga图。

38.图7是本发明实施例4制备的蒸压砖养护3天龄期的xrd图。

39.图8是本发明实施例4制备的蒸压砖养护3天龄期的tga图。

40.图9是本发明实施例5制备的蒸压砖养护3天龄期的xrd图。

41.图10是本发明实施例5制备的蒸压砖养护3天龄期的tga图。

42.图11是本发明实施例6制备的蒸压砖养护3天龄期的xrd图。

43.图12是本发明实施例6制备的蒸压砖养护3天龄期的tga图。

44.图13是本发明实施例7制备的蒸压砖养护3天龄期的xrd图。

45.图14是本发明实施例7制备的蒸压砖养护3天龄期的tga图。

具体实施方式

46.下面结合具体实施例进一步阐述本发明,这些实施例仅用于说明本发明而不用于限制本发明的范围,文中所述的较佳实施方法与材料仅作示范之用。需要说明的是,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同,除非另行定义。另外,本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。现结合下列的具体实施例方式对本发明的利用二氧化硅基体蚀刻废液制备碱激发混凝土的技术进一步说明。

47.实施例1

48.1、一种活化混凝土混合粉料的制备方法,包括如下步骤:

49.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:17的比例混合后搅拌10min。然后在得到的浆液中通入二氧化碳气体,通气时间为4h,流量为10l/min,使二氧化碳与混凝土细粉反应而被吸收、固化,即得碳化混凝土,备用。

50.(2)将所述碳化混凝土置于干燥箱中,在105℃干燥24h。然后将干燥的碳化混凝土与碱性固体物(ca(oh)2)按照10:1的质量比混合后在球磨机中机械研磨2小时,完成后得到活化混凝土混合粉料。

51.2、一种蒸养砖的制备方法,包括如下步骤:

52.(i)称取以下原料:本实施例制备的活化混凝土混合粉料50重量份、胶结材料70重量份(其中,高炉矿渣50重量份、粉煤灰10重量份、硅灰10重量份)、普通硅酸盐水泥60重量份、激发材料10重量份(其中ca(oh)2和naoh均为5重量份)、河沙45重量份、自来水35重量份。

53.其中:所述活化混凝土混合粉料粒径在120~135μm之间。所述述矿渣为s95级以上的高炉矿渣,细度为200目占90%以上,所述粉煤灰是市售低钙一级粉煤灰,所述硅灰平均粒径在0.1~0.3μm之间。

54.(ii)按比例将所述活化混凝土混合粉料、胶结材料、水泥、激发材料、河沙和自来水混合均匀形成浆料。然后将所述浆料倒入模具中施加12mpa的压力压制成蒸压砖坯。

55.(iii)将所述蒸压砖坯进行蒸压处理(压力1.5mpa,蒸压温度为60℃,蒸压时间为3天),完成后自然养护至3天、7天龄期,并使用压力机测试不同龄期的蒸养砖的抗压强度,结果如表1所示。

56.实施例2

57.1、一种活化混凝土混合粉料的制备方法,包括如下步骤:

58.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:20的比例混合后搅拌10min。然后在得到的浆液中通入二氧化碳气体,通气时间为2h,流量为15l/min,使二氧化碳与混凝土细粉反应而被吸收、固化,即得碳化混凝土,备用。

59.(2)将所述碳化混凝土置于干燥箱中,在120℃干燥20h。然后将干燥的碳化混凝土与碱性固体物(naoh)按照2:1的质量比混合后在球磨机中机械研磨2.5小时,完成后得到活化混凝土混合粉料。

60.2、一种蒸养砖的制备方法,包括如下步骤:

61.(i)称取以下原料:本实施例制备的活化混凝土混合粉料70重量份、胶结材料150重量份(其中,高炉矿渣80重量份、粉煤灰20重量份、硅灰20重量份、电石渣30重量份)、普通

硅酸盐水泥100重量份、激发材料(mg(oh)2)20重量份、河沙70重量份、自来水50重量份。

62.其中:所述活化混凝土混合粉料粒径在120~135μm之间。所述述矿渣为s95级以上的高炉矿渣,细度为200目占90%以上,所述粉煤灰是市售低钙一级粉煤灰,所述硅灰、电石渣平均粒径在0.1~0.3μm之间。

63.(ii)按比例将所述活化混凝土混合粉料、胶结材料、水泥、激发材料、河沙和自来水混合均匀形成浆料。然后将所述浆料倒入模具中施加15mpa的压力压制成蒸压砖坯。

64.(iii)将所述蒸压砖坯进行蒸压处理(压力0.2mpa,蒸压温度为90℃,蒸压时间为7天),完成后自然养护至3天、7天龄期,并使用压力机测试不同龄期的蒸养砖的抗压强度,结果如表1所示。

65.实施例3

66.1、一种活化混凝土混合粉料的制备方法,包括如下步骤:

67.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:1的比例混合后搅拌10min。然后在得到的浆液中通入二氧化碳气体,通气时间为6h,流量为3l/min,使二氧化碳与混凝土细粉反应而被吸收、固化,即得碳化混凝土,备用。

68.(2)将所述碳化混凝土置于干燥箱中,在90℃干燥26h。然后将干燥的碳化混凝土与碱性固体物(mg(oh)2)按照100:1的质量比混合后在球磨机中机械研磨1.5小时,完成后得到活化混凝土混合粉料。

69.2、一种蒸养砖的制备方法,包括如下步骤:

70.(i)称取以下原料:本实施例制备的活化混凝土混合粉料40重量份、胶结材料50重量份(其中,高炉矿渣40重量份,偏高岭土10重量份)、普通硅酸盐水泥40重量份、激发材料6重量份(其中ca(oh)2和mg(oh)2各为3重量份)、河沙40重量份、自来水20重量份。

71.其中:所述活化混凝土混合粉料粒径在120~135μm之间。所述述矿渣为s95级以上的高炉矿渣,细度为200目占90%以上。所述偏高岭土平均粒径在0.1~0.3μm之间。

72.(ii)按比例将所述活化混凝土混合粉料、胶结材料、水泥、激发材料、河沙和自来水混合均匀形成浆料。然后将所述浆料倒入模具中施加5mpa的压力压制成蒸压砖坯。

73.(iii)将所述蒸压砖坯进行蒸压处理(压力2mpa,蒸压温度为30℃,蒸压时间为0.5天),完成后自然养护至3天、7天龄期,并使用压力机测试不同龄期的蒸养砖的抗压强度,结果如表1所示。

74.实施例4

75.一种蒸养砖的制备方法,同实施例1,区别在于所述活化混凝土混合粉料的制备方法采用如下步骤:

76.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:17的比例混合后搅拌10min。然后在得到的浆液中通入二氧化碳气体,通气时间为4h,流量为10l/min,使二氧化碳与混凝土细粉反应而被吸收、固化,即得碳化混凝土,备用。

77.(2)将所述碳化混凝土置于干燥箱中,在105℃干燥24h。然后将干燥的碳化混凝土粉碎,得到活化混凝土混合粉料。

78.实施例5

79.一种蒸养砖的制备方法,同实施例2,区别在于所述活化混凝土混合粉料的制备方法采用如下步骤:

80.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:20的比例混合后搅拌10min。然后在得到的浆液中通入二氧化碳气体,通气时间为2h,流量为15l/min,使二氧化碳与混凝土细粉反应而被吸收、固化,即得碳化混凝土,备用。

81.(2)将所述碳化混凝土置于干燥箱中,在120℃干燥20h。然后将干燥的碳化混凝土粉碎后与碱性固体物(naoh)按照2:1的质量比混合均匀,得到的混合物作为活化混凝土混合粉料。

82.实施例6

83.一种蒸养砖的制备方法,同实施例3,区别在于所述活化混凝土混合粉料的制备方法采用如下步骤:

84.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:1的比例混合后搅拌10min。然后在得到的浆液中通入二氧化碳气体,通气时间为6h,流量为3l/min,使二氧化碳与混凝土细粉反应而被吸收、固化,即得碳化混凝土,备用。

85.(2)将所述碳化混凝土置于干燥箱中,在90℃干燥26h。然后将干燥的碳化混凝土置于球磨机中机械研磨1.5小时,完成后得到活化混凝土混合粉料。

86.实施例7

87.一种蒸养砖的制备方法,同实施例3,区别在于所述活化混凝土混合粉料的制备方法采用如下步骤:

88.(1)将再生混凝土破碎成粒度小于0.15mm的细粉,将所述细粉与水按照质量比为1:1的比例混合后搅拌10min。然后在得到的浆液中通入空气,通气时间为6h,流量为3l/min,即得碳化混凝土,备用。

89.(2)将所述碳化混凝土置于干燥箱中,在90℃干燥26h。然后将干燥的碳化混凝土与碱性固体物(mg(oh)2)按照100:1的质量比混合后在球磨机中机械研磨1.5小时,完成后得到活化混凝土混合粉料。

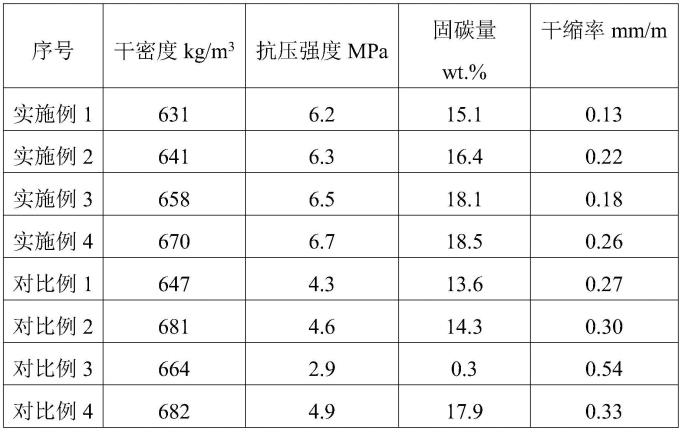

90.性能测试

91.(1)力学性能测试:用压力机测试上述实施例1~7分别养护至3天、7天龄期的蒸养砖的抗压强度(mpa),结果如表1所示。

92.表1

93.实施例序号12345673d抗压强度24.638.319.38.913.516.218.17d抗压强度25.340.320.19.214.317.018.7

94.从表1的测试结果可以看出,实施例1~3制备的蒸养砖的力学性能明显高于其他实施例,这主要是由于采用实施例1~3的方法制备的活化混凝土混合粉料具有更好地的充填能力和激发能力,促使蒸压砖的微观结构更加密实,从而使实施例1~3制备的蒸养砖不仅力学强度高,而且具备良好的抗碳化能力和耐久性能。

95.(2)采用smartlabx射线衍射仪(xrd)对实施例1~7的活化混凝土混合粉料制备的龄期为3天的蒸压砖进行分析,结果如图1、图3、图5、图7、图9、图11、图13所示。从实施例1对应的图1和实施例4对应的图7可以看出:图1在29

°

位置出现了强烈的c-(a)-s-h峰值,而图7中未在这个位置出现所述峰值,这是因为实施例1的再生混凝土在碳化过程中c-(a)-s-h凝胶脱钙形成碳酸盐和硅胶,导致在xrd图谱中该段峰值消失。这部分碳化混凝土混合粉料经

过与ca(oh)2混合球磨,在球磨过程中氢氧化钙提供钙离子与硅胶结合重新形成c-(a)-s-h凝胶,c-(a)-s-h凝胶具备良好的充填能力,有利于强度的提高。另外,在11

°

左右位置的hydrotaclite(类水滑石)峰值图1要高于图7,这是由于实施例1的碳化混凝土经过氢氧化钙活化后制备的蒸养砖水化更为充分,形成了更多的水化产物,由于类水滑石是碱激发体系的主要水化产物之一,结构较c-s-h疏松,体积较大,具备良好的填充作用,有利于强度的提高。此外,在碱-机械研磨活化的作用下,来自反水泥熟料中的钙、铁、铝等元素与碳化混凝土在活化过程中脱落的碳酸盐、水泥熟料中的硅酸盐共同形成“金属元素-碳酸盐-硅酸盐”复合盐,可作为胶凝材料水化的催化剂,加速其水化反应速度。因此,实施例1得到的蒸压砖抗压强度明显高于实施例4。

96.从实施例2对应的图3和实施例5对应的图9可以明显发现,实施例2的经过氢氧化钠活化后的混凝土混合粉料制备的蒸压砖xrd图谱中的峰值更为尖锐、突出。另外,图3在30

°

左右的位置出现了一个gaylussite(斜钠钙石)峰,这是碱-机械活化的产物“金属元素-碳酸盐-硅酸盐”复合盐。这些现象证明了经过实施例2碱-机械活化后的混凝土混合粉料制备的蒸压砖中水化产物明显高于实施例5采用的与碱普通混合的混凝土混合粉料制备的蒸压砖,导致实施例2的蒸压砖抗压强度明显高于实施例5。

97.从实施例3对应的图5和实施例6对应的图11可以看出:实施例3的经过氢氧化镁活化后的混凝土混合粉料制备的蒸压砖xrd图谱中的峰值更为尖锐、突出。尤其是位于34

°

左右位置的ca(oh)2峰远高于实施例6的普通研磨得到的混凝土混合粉料制备的蒸压砖。这是因为经过碱活化后的混凝土混合粉料具备更高的反应性,胶凝材料水化的更为充分,产生了更为丰富的水化产物,有利于蒸压砖强度发展,对碳化混凝土进行普通的球磨过程虽然可以细化混凝土混合粉料,提高混凝土混合粉料的充填能力,增加混凝土混合粉料的反应面,但是无法提高混凝土混合粉料的活性,而碱-机械活化过程中发生的固-固化学反应能够有效缓解碳化混凝土活性较的缺陷,因此,实施例3得到的蒸压砖的抗压强度相对于实施例6得到了有效提升。

98.从实施例3对应的图5和实施例7对应的图13可以看出:30

°

位置处的c-(a)-s-h与calcite(碳酸钙)的重合峰,但图5要高于图13,实施例3得到的蒸压砖的抗压强度相对于实施例7得到了有效提升,这是因为实施例3采用的是碳化-碱-机械活化的工艺,而实施例7只采用了碱-机械活化工艺。

99.(3)采用采用热重分析仪(tga)对实施例1~7制备的3天龄期的蒸养砖中的水化产物的含量进行分析,结果如图2、图4、图6、图8、图10、图12、图14所示。

100.从实施例1对应的图2和实施例4对应的图8可以看出:图2中位于50~200℃的c-(a)-s-h峰高于图8,这与xrd图谱的检测结果吻合。这表明使用碱活化后的混凝土混合粉料制备的蒸压砖水化的更为充分,碱活化后的混凝土混合粉料可反应性更高,因此,实施例1得到的蒸压砖抗压强度明显高于实施例4。

101.从实施例2对应的图4和实施例5对应的图10可以看出:实施例2的采用经过氢氧化钠活化后的碳化混凝土混合粉料制备的蒸压砖试样的水化产物c-(a)-s-h远高于实施例5的与碱普通混合的碳化混凝土混合粉料,碱-机械活化过程提高了碳化混凝土混合粉料的活性,增强了混凝土混合粉料的再水化能力,导致实施例2的蒸压砖抗压强度明显高于实施例5。

102.从实施例3对应的图6和实施例6对应的图12可以看出:实施例3采用碱-机械活化得到的碳化混凝土混合粉料制备的蒸压砖中胶凝材料的水化产物,远高于实施例6采用的单独机械研磨得到的混凝土混合粉料制备的蒸压砖中胶凝材料的水化产物,这与xrd图谱的检测结果吻合。而更多的水化产物会更加充实地填充蒸压砖内部的孔隙,有助于力学强度的提高。出现这种现象主要是因为实施例3采用的是碱-机械活化工艺,这些碱性物质会促进矿渣材料的水化,另外,与碱球磨过程中,碳化混凝土混合粉料表层活性较低的碳酸盐外壳脱落,露出活性更高的反应层,从而在球磨过程中与所述碱性物质发生化学反应形成新的产物,进一步提高蒸压砖的强度。除此之外,碳化混凝土混合粉料在与碱混磨过程中脱落的表层碳酸盐外壳会与碱及水泥熟料中的硅酸盐合形成“金属元素-碳酸盐-硅酸盐”复合盐,可以与激发材料共同激发胶结材料,对胶凝材料形成双重激发效果,促进其溶解和聚合,促进强度的发展。因此,实施例3的蒸压砖抗压强度明显高于实施例6。

103.从实施例3对应的图6和实施例7对应的图14可以看出:实施例3制备的蒸压砖的3个主要质量损失峰值都要高于实施例7,其中,对于位于50-200℃处的aft/c-(a)-s-h峰和250-500℃处的ca(oh)2/hydrotalcite峰值,实施例3高于实施例7,这说明了实施例3采用碱-机械活化碳化混凝土后得到的碳化混凝土混合粉料在蒸压砖中起到的胶结能力要高于实施例7采用的碱-机械活化普通混凝土得到的混合粉料碳化混凝土混合粉料,因此,实施例3制备的蒸压砖的力学强度更优,这与上述表1的抗压强度测试结果相一致。另外,位于600~800℃处碳酸盐相的分解峰处,实施例7低于实施例3,这主要是实施例3对再生混凝土进行了碳化的原因,使用这种碳化混凝土混合粉料制备的蒸压砖含有碳酸盐,有效提高了蒸压砖的抗压强度。

104.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。