1.本发明属于铝工业固废综合利用技术领域,涉及一种利用二次铝灰制备保温耐火铝灰烧结砖的方法。

背景技术:

2.在铝土矿或再生铝熔铸过程中定期扒出的灰渣称为一次铝灰,一次铝灰中金属铝含量在70%~80%,一般采用炒灰或压榨等方法回收一次铝灰中的金属铝,经提铝后得到的细灰即为二次铝灰。二次铝灰中金属铝的含量为2%-5%,氧化铝含量为40%-60%,与一次铝灰相比,铝的整体含量降低,同时,二次铝灰中还存在盐类组分,主要为可溶性的氯化物等。目前工业上所产生的二次铝灰的量是巨大的,工厂处理二次铝灰的最主要方式是堆放,占用了大量的土地资源。

3.铝灰主要的资源化利用途径为生产耐火材料和建筑材料。目前二次铝灰多是用于生产水泥、耐火砖、瓷砖等,整体存在着制备工艺复杂、铝灰利用量少、原料经提纯后造成浪费等问题。中国专利cn112110738a公开了制备高铝质耐火材料的方法,实现了对二次铝灰的高值化利用,但所制得材料导热能力高。中国专利cn113816759a公开了制备保温耐火材料的方法,其进行了水解发泡造孔、中温烧蚀造孔、高温分解造孔,但产品属于轻质材料,且烧结温度较高。

4.中国专利cn109111234a公开了废铝灰再处理制成均质耐火原料的配方及制备方法,其以铝灰为生产原料,同时引入了少量的碳,但烧结温度高、也未进行造孔,制得的耐火原料内的气孔很少、保温性能低,因此不适合用作保温砖。

技术实现要素:

5.本发明的目的在于提供一种铝灰微孔砖及其制备方法,在满足抗压强度标准的前提下制得保温性能更优异的铝灰砖。

6.为达到上述目的,本发明采用了以下技术方案:

7.一种铝灰微孔砖的制备方法,包括以下步骤:

8.将二次铝灰进行预处理,得到粒径分布均匀、理化性质稳定的铝灰粉体(简称预处理二次铝灰);将水、成型助剂与所得铝灰粉体、造孔剂、烧结助剂以及致密化物质混合,得到混合料(即进行混料);将混合料脱水后依次进行装模、压制、焙烧,得到铝灰微孔砖。

9.优选的,所述二次铝灰的成分包括40%-60%的al2o3、10%-20%的其他氧化物(mgal2o4、mgo、sio2、fe2o3、cao等)、5%-15%的aln和5%-15%的氯化盐(nacl、kcl),还包括少量al单质。

10.优选的,所述预处理包括以下步骤:将二次铝灰依次进行球磨、过筛、水洗、干燥。

11.优选的,所述过筛采用60-80目筛子。

12.优选的,所述水洗的处理条件包括:浸泡用水量为经球磨以及过筛后的二次铝灰的质量的3-4倍,洗涤时间为15-20min。

13.优选的,所述预处理具体包括以下步骤:将二次铝灰进行球磨处理(干法球磨4-5h);将球磨处理后的二次铝灰过筛,筛选得到粒度不大于0.2mm的二次铝灰;将筛选出的二次铝灰浸入水中并通过搅拌进行洗涤,搅拌后通过滤纸分离水中的二次铝灰,将该二次铝灰置于真空干燥箱内进行干燥。

14.优选的,所述造孔剂为碳粉,成型助剂为石蜡,烧结助剂为氧化镁,致密化物质为三氧化二铁。

15.优选的,所述混合料以质量分数计组成为:45.5%-47.6%的铝灰粉体(即上述预处理二次铝灰)、6.8%-7.1%的氧化镁、9.5%-13.6%的粒径小于0.2mm的碳粉、2.3%-2.5%的石蜡、9.1%-9.5%的三氧化二铁以及22.7%-23.8%的水。

16.优选的,所述混料包括以下步骤:将成型助剂于水中加热至融化后再将所得铝灰粉体、烧结助剂、造孔剂以及致密化物质加入水中。

17.优选的,所述脱水包括以下步骤:待成型助剂、所得铝灰粉体、烧结助剂、造孔剂以及致密化物质于水中混合后继续加热(30-40min)并搅拌,随着水的蒸发形成混合均匀的坯料。

18.优选的,所述压制包括以下步骤:对置于制砖模具中的脱水后的混合料(即坯料)进行加压成型,得到生坯。

19.优选的,所述焙烧包括以下步骤:将生坯从所述模具中脱离后进行逐段升温烧结,烧结后进行冷却。

20.优选的,所述烧结的条件为:当烧结温度≤110℃时,所述烧结的升温速率为2-4℃/min,并且在达到110℃后保温30-35min;当110℃<烧结温度≤300℃时,所述烧结的升温速率为2-3℃/min,并且在达到300℃后保温60-70min;当300℃<烧结温度≤600℃时,所述烧结的升温速率为3-4℃/min,并且在达到600℃后保温110-130min;当600℃<烧结温度≤1100℃时,所述烧结的升温速率为4-5℃/min,并且在达到1100℃后保温180-200min。

21.一种铝灰微孔砖,该微孔砖是采用上述方法制备得到,即由水、成型助剂与预处理二次铝灰、造孔剂、烧结助剂以及致密化物质依次经混料、脱水、装模、压制、焙烧而制成。

22.本发明的有益效果体现在:

23.本发明以二次铝灰为原料,与成型助剂、造孔剂、烧结助剂以及致密化物质,经混料、焙烧等步骤,制备出具有保温性能的铝灰微孔砖。本发明实现了二次铝灰的资源化再利用,为二次铝灰的大批量处理提供了简单、经济的途径。

24.进一步的,本发明采用的预处理主要包括球磨、水洗(去除可溶性盐等成分),工艺简单,有利于提高二次铝灰的资源化利用程度。

25.进一步的,本发明通过控制混合料中预处理二次铝灰的含量,防止铝灰微孔砖体积密度过大,同时提升铝灰微孔砖的抗压强度和耐火性能;通过控制混合料中致密化物质(例如三氧化二铁)的含量,有利于促进烧结过程中的致密化,增强铝灰微孔砖的表面硬度和铝灰粉体之间的结合强度,并减少表面裂纹的产生;通过控制混合料中烧结助剂(例如氧化镁)的含量,有利于改善铝灰微孔砖表面的裂纹情况和抗压强度;通过控制混合料中造孔剂(例如碳粉)的含量,从而在满足抗压强度标准的前提下,提升铝灰微孔砖的保温性能;通过控制混合料中成型助剂(例如石蜡)的含量,使得混合料在脱水后更易烧结成型。

26.进一步的,本发明中焙烧采用了逐段升温烧结,各段的升温速率随着各段的烧结

温度变化,并且在达到一定温度时进行保温;其中,在各烧结温度之间调整升温速率,可以保证前一阶段处理完全的同时又不会影响到下一阶段的处理,并缩短烧结时间。

附图说明

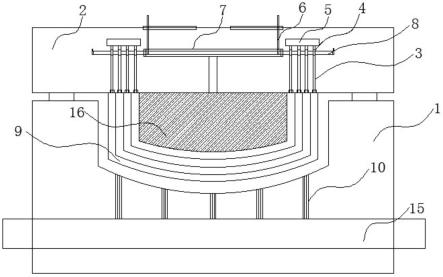

27.图1是本发明实施例提供的制备保温微孔砖的工艺流程图。

28.图2是本发明实施例提供的制备保温微孔砖的工艺框图。

29.图3是本发明实施例制备的保温微孔砖的宏观(a)和微观(b)结构图。

具体实施方式

30.下面结合附图和实施例对本发明作进一步详细说明。所述实施例仅用于解释本发明,而非对本发明保护范围的限制。

31.本发明主要以二次铝灰中稳定的氧化铝作为基体,制备出具有保温性能的铝灰微孔砖(简称保温微孔砖),实现二次铝灰的资源化再利用。

32.(一)二次铝灰的获得

33.实验中采用再生铝企业产生的二次铝灰,使用x射线衍射仪(xrd)对铝灰粉末进行物相组成分析,结果表明,二次铝灰中主要含有al2o3(52.2wt%)、mgal2o4(7.2wt%)、sio2(4.2wt%)、fe2o3(2.8wt%)、cao(1.6wt%)、aln(6.4wt%)、nacl(7.5wt%)、kcl(6.4wt%)以及少量al单质和其他未检出物。

34.(二)二次铝灰的处理工艺

35.参见图2,本发明提出的以固废制备保温微孔砖的方法,包括以下步骤:

36.将二次铝灰进行球磨、过筛、水洗、真空干燥处理;通过水加热石蜡,直至水中的石蜡融化;将经过处理后的二次铝灰和氧化镁粉末、三氧化二铁粉末、碳粉一并与水中的石蜡进行搅拌混合,继续搅拌并加热,随着水蒸发形成混合均匀的坯料;将坯料放在制砖模具中后在一定压力下压制生坯;将生坯脱模后进行高温烧结。

37.参见图1,上述制备保温微孔砖的方法具体采用了以下工艺流程:

38.s1.将二次铝灰进行球磨处理

39.球磨处理中,采用球磨机对二次铝灰进行干法球磨,时长为4-5h。

40.s2.球磨后用80目筛筛选出粒度小于0.2mm的二次铝灰。

41.s3.将粒度小于0.2mm的二次铝灰进行水洗

42.水洗采用的具体处理过程如下:将筛选出的二次铝灰浸入其质量3-4倍的水中搅拌15-20min以对该二次铝灰进行洗涤,将搅拌后的加有所述二次铝灰的水通过滤纸留下二次铝灰。

43.水洗后置于真空干燥箱里进行干燥,得到粒径分布均匀、理化性质稳定的铝灰粉体,即预处理二次铝灰。

44.s4.将石蜡放在装有水的烧杯里并在110℃下进行搅拌加热直至石蜡融化。

45.s5.将预处理二次铝灰(粒度小于0.2mm)、烧结助剂-氧化镁、造孔剂-碳粉以及致密化物质-三氧化二铁与融化后的成型助剂-石蜡,通过搅拌加热(在110℃下)于水中进行混料并蒸发水分。

46.s6.经混料并搅拌加热后倒入制砖模具中,并通过压力机压制成型。

47.s7.将压制得到的生坯通过烧结得到保温微孔砖

48.生坯脱模后放入高温箱式炉内进行逐段升温烧结,烧结后的样品在炉中冷却到室温;所述逐段升温烧结中,各段的升温速率随各段的烧结温度变化,并且在达到一定温度时进行保温处理。例如,在烧结温度达到110℃后保温30-35min,使生坯中的水分完全挥发;在达到300℃后保温60-70min,以除去生坯中的石蜡;在达到600℃后保温110-130min,以除去生坯中的碳粉;在达到1100℃后保温180-200min以烧结完全,得到具有一定孔隙率的微孔砖。

49.上述微孔砖通过孔隙的形成实现了砖体的保温,孔隙主要以三种方式形成:第一种是碳粉在高温下与氧气发生反应,生成的co2以气体的形式逸出,原本碳粉占据的空间就会被空气占据,形成孔洞;第二种是碳粉在高温下与氧气反应生成co2过程中,因化学变化碳粉由固态转变为气态,相同质量的碳粉体积会急剧增大,原本碳粉占据的空间会被气体扩大,形成一定的空腔结构;第三种是碳粉形成co2气体过程中体积的急剧变大,对砖体内壁造成一定扩张,产生细小裂纹,细小裂纹在砖体内部也以孔洞的方式存在。

50.(三)混料配方

51.控制预处理二次铝灰的质量分数为45.5%-47.6%,有利于调控保温微孔砖中氧化铝含量。实验发现,预处理二次铝灰在混料时比例过大(指高于上述质量分数)会导致保温微孔砖中刚玉相增多、体积密度过大,过小(指低于上述质量分数)会导致保温微孔砖抗压强度降低、耐火性能变差。

52.控制致密化物质-三氧化二铁的质量分数为9.1%-9.5%,有利于促进烧结过程中的致密化,增强保温微孔砖的表面硬度和铝灰粉体之间的结合强度。实验发现,在预处理二次铝灰中加入一定量的三氧化二铁后,烧结所得砖体的底部会产生表面裂纹,且随着混料时三氧化二铁加入量的增多,裂纹尺寸变大,裂纹数量减少。因为裂纹的产生,烧结所得砖体整体结构被破坏,抗压强度也会随着三氧化二铁加入量的增多而减小。当混料时三氧化二铁的比例过小,砖体结合的就不再紧密甚至因为裂纹过大而无法使用。

53.控制烧结助剂-氧化镁的质量分数为6.8%-7.1%,有利于改善保温微孔砖表面的裂纹情况。实验发现,当混料时氧化镁的比例过大时,烧结所得砖体的侧面会出现少量裂纹,且随着添加量的增多,裂纹数量增多,裂纹尺寸变大;同时,保温微孔砖的抗压强度逐渐降低。当混料时氧化镁的比例过小时,裂纹会有所增加。

54.控制造孔剂-碳粉的质量分数为9.5%-13.6%,碳粉作为造孔剂,主要是通过烧蚀碳粉形成孔洞。在实验中采用的是由天津市北联精细化化学品开发有限公司所生产的粒径小于0.2mm的生物碳粉。实验发现,随着碳粉添加量的增加,保温微孔砖的抗压强度、导热系数、体积密度整体呈下降趋势,孔隙率呈上升趋势。根据孔隙率的变化可以得出,随着碳粉添加量的增多,保温微孔砖内部孔洞会逐渐增多,保温性能逐渐增强,但是孔洞的增多会降低保温微孔砖的密实程度,使抗压强度和体积密度降低。根据gb/t-26538-2011《烧结保温砖和保温砌块》,保温砖按照强度分为五个等级:mu15、mu10、mu7.5、mu5、mu3.5,即要求抗压强度分别大于15mpa、10mpa、7.5mpa、5mpa、3.5mpa。当混料时碳粉的比例满足上述质量分数时,保温微孔砖的性能均满足mu3.5标准。

55.控制成型助剂-石蜡的质量分数为2.3%-2.5%。实验发现,当混料时石蜡的比例过大时,砖体不易烧结成型,当混料时石蜡的比例过小时,在模具中压制的生坯也不容易成

型。

56.(四)以二次铝灰制备保温微孔砖的实验例

57.实例1

58.将二次铝灰放入行星式球磨机进行球磨处理4h;用80目筛子筛选粒度小于0.2mm的二次铝灰;用3倍质量水进行洗涤(去除二次铝灰所含nacl、kcl和aln);用滤纸将二次铝灰滤出;将滤出的二次铝灰放入真空干燥箱进行干燥,得到预处理二次铝灰;按照质量比45.5%、9.1%、6.8%、13.6%、2.3%、22.7%分别称取预处理二次铝灰、三氧化二铁(粒径50μm)、氧化镁(粒径45μm)、碳粉(粒径小于0.2mm)、石蜡、水;之后,先将石蜡放入水中在110℃下搅拌加热至石蜡融化后再将预处理二次铝灰、氧化镁、碳粉(粒径50μm)、三氧化二铁倒入,然后搅拌加热(在110℃下)30min使水蒸发;将得到的坯料倒入200mm

×

400mm

×

1100mm的长方体模具中;施加压力18mpa且保压30s,使坯料成型。将压制得到的生坯脱模后放入高温箱式炉进行逐段升温烧结:以3℃/min升温速率加热至110℃后保温30min,除去生坯中的水分;再以2℃/min升温速率加热至300℃后保温60min,除去生坯中的石蜡;再以3℃/min升温速率加热至600℃后保温110min,除去生坯中的碳粉;最后以5℃/min升温速率加热至1100℃后保温180min。烧结后的样品在炉中冷却到室温,得到保温微孔砖。

59.实例2

60.将二次铝灰放入行星式球磨机进行球磨处理4h;用80目筛子筛选粒度小于0.2mm的二次铝灰;加入3倍质量水进行洗涤(去除二次铝灰所含nacl、kcl和aln);用滤纸将二次铝灰滤出;将滤出的二次铝灰放入真空干燥箱进行干燥,得到预处理二次铝灰;按照质量比46.5%、9.3%、7.0%、11.6%、2.3%、23.3%分别称取预处理二次铝灰、三氧化二铁(粒径50μm)、氧化镁(粒径45μm)、碳粉(粒径小于0.2mm)、石蜡、水;之后,先将石蜡放入水中在110℃下搅拌加热至石蜡融化后再将预处理二次铝灰、氧化镁、碳粉、三氧化二铁倒入,然后搅拌加热(在110℃下)35min使水蒸发;将得到的坯料倒入200mm

×

400mm

×

1100mm的长方体模具中;施加压力18mpa且保压30s,使坯料成型;将压制得到的生坯脱模后放入高温箱式炉进行逐段升温烧结:以3℃/min升温速率加热至110℃后保温30min,除去生坯中的水;再以2℃/min升温速率加热至300℃后保温60min,除去生坯中的石蜡;再以3℃/min升温速率加热至600℃后保温110min,除去生坯中的碳粉;最后以5℃/min升温速率加热至1100℃后保温180min。烧结后的样品在炉中冷却到室温,得到保温微孔砖(参见图3)。

61.实例3

62.将二次铝灰放入行星式球磨机进行球磨处理4h;用80目筛子筛选粒度小于0.2mm的二次铝灰;加入3倍质量水进行洗涤(去除二次铝灰所含nacl、kcl和aln);用滤纸将二次铝灰滤出;将滤出的二次铝灰放入真空干燥箱进行干燥,得到预处理二次铝灰;按照质量比47.6%、9.5%、7.1%、9.5%、2.4%、23.8%分别称取预处理二次铝灰、三氧化二铁(粒径50μm)、氧化镁(粒径45μm)、碳粉(粒径小于0.2mm)、石蜡、水;之后,先将石蜡放入水中在110℃下搅拌加热至石蜡融化后再将预处理二次铝灰、氧化镁、碳粉、三氧化二铁倒入,然后搅拌加热(在110℃下)40min使水蒸发;将得到的坯料倒入200mm

×

400mm

×

1100mm的长方体模具中;施加压力18mpa且保压30s,使坯料成型。将压制得到的生坯脱模后放入高温箱式炉进行逐段升温烧结:以3℃/min升温速率加热至110℃后保温30min,除去生坯中的水分;再以2℃/min升温速率加热至300℃后保温60min,除去生坯中的石蜡;再以3℃/min升温速率加热

至600℃后保温110min,除去生坯中的碳粉;最后以5℃/min升温速率加热至1100℃后保温180min。烧结后的样品在炉中冷却到室温,得到保温微孔砖。

63.对比例1

64.混料时采用粒度为0.2-0.45mm的碳粉(天津市北联精细化化学品开发有限公司),其他与实例2相同。

65.对比例2

66.混料时采用粒度为0.45mm的碳粉(天津市北联精细化化学品开发有限公司),其他与实例2相同。

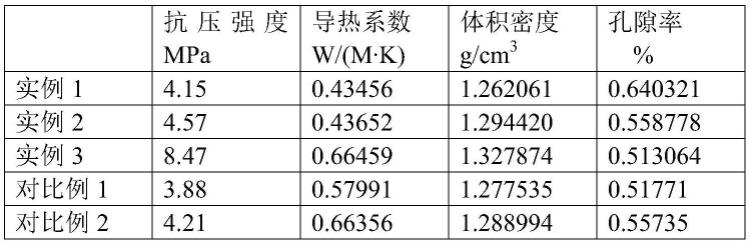

67.将实例1-3和对比例1-2制得的保温微孔砖进行检测,结果如表1所示:

68.表1.保温微孔砖性能测试数据

[0069][0070]

由表1中数据可以得出,实例1-3中所制得保温微孔砖的抗压强度在4.15-8.47mpa之间。而当碳粉质量分数为11.6%时,实验例制得的保温微孔砖的抗压强度最大为4.57mpa,均满足mu3.5标准,导热系数最小约为0.44w/(m

·

k),体积密度最大约为1.29g/cm3,孔隙率最大约为55.88%。

[0071]

由表1还可以得出,当碳粉质量分数为9.5%-13.6%时,实验例制得的保温微孔砖的抗压强度均满足mu3.5标准。但随着碳粉粒度的逐渐缩小,保温微孔砖的导热系数逐渐减小(理论上当碳粉粒度变小后,相同质量的碳粉颗粒数会更多,所产生的孔洞数目会更多,保温性能更好),同时由于碳粉的添加量没有改变,保温微孔砖的密实程度没有发生变化,孔隙率和体积密度变化不明显。

[0072]

综上所述,采用本发明混料配方制备具有保温性能的铝灰微孔砖的方法,其优点如下:

[0073]

(1)本发明提供的方法主要以工业上废弃的二次铝灰以及少量的其他材料为原料来制备保温微孔砖,显著降低了原料成本,同时也有效解决了铝工业固废处置利用难题。

[0074]

(2)本发明制备的保温微孔砖具有体积密度低、常温耐压强度大、导热系数低等优异性能,产品可广泛应用于节能日光温室墙体,一定程度上代替传统红砖。

[0075]

(3)本发明提供的方法以二次铝灰为原料,不经提纯处理,而是经过均一化(球磨)和水洗,制备出具有保温性能的铝灰微孔砖,实现二次铝灰的资源化再利用。

[0076]

(4)本发明提供的方法采用碳粉烧结生成二氧化碳达到造孔效果,提高了砖体的孔隙率和形成的孔隙的稳定性,降低了砖体的体积密度。

[0077]

(5)本发明提供的方法可以在压制生坯后直接进行烧结,无需像传统红砖在压制成型后进行一到两个月的风干,有利于连续规模化生产(处理二次铝灰)。

[0078]

(6)本发明提供的方法在烧结时间上是传统红砖烧结时间的1/10左右,而烧结温

度与传统红砖烧结温度相差不大,有利于减少生产中能源消耗和降低设备运行成本和维护成本。并且本发明提供的方法无需采用制备传统红砖所需的主要原料黏土,避免了对土地的破坏(采用的主要原料为二次铝灰)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。