1.本实用新型属于废水处理技术领域,特别涉及一种化抛废磷酸处理和磷酸铝分子筛的合成系统。

背景技术:

2.阳极氧化行业废水中的主要污染物来自各类化学辅料、酸、碱,以及铝材表面溶解产生的铝离子。主要的酸为磷酸,硫酸,硝酸,产自化学抛光工序及阳极氧化工序。其中化学抛光液常用磷酸、硫酸、硝酸按6:3:1~7:2:1比例混合使用,长期使用导致铝离子积累,浓度达一定值重复使用影响产品性能,随即成为废酸。此类废酸流入废水系统带来了系统决大部分tp,tn的污染,同时也将产生大量污泥。

3.目前,阳极氧化废水处理行业内普遍采取以下三种方式处理化抛废酸:

4.⑴

化学法:废酸全部混入废水中形成含磷废水,通过投加石灰反应,与废水中的磷酸根、硫酸根反应形成沉淀。

5.⑵

除杂净化

‑

蒸发浓缩再生法:将废磷酸收集,首先将废液中的铝离子桶离子交换树脂吸附等方式进行除杂,后通过蒸发浓缩对除杂后废酸液进行回收,蒸发出水混合其他废水处理。

6.⑶

制作磷酸氢钾法:将废磷酸收集,通过二级反应沉淀,过滤工艺,设置不ph值条件下与石灰乳反应,分级分离不同产物,最终回收磷酸氢钾。

7.但是,上述三种常见废水处理方法有存在一定的弊端。第一种方法会产生大量含磷污泥。同时,废液中的硝酸根在反应中未去除,造成废水系统总氮不达标。第二种方法的缺点在于铝离子除杂率最佳只有30%,废酸回收效率60%,回收的成本高,经济效益差,仍有近40%磷酸转化为污泥。第三种方法对工艺控制及设备要求较高,废酸回收效率可达90%,一般为危废处置单位采用。对于阳极厂,直接将废液委外至危废公司处置费用高。

技术实现要素:

8.本实用新型的目的是提供一种全面解决阳极氧化厂废水处理总磷不达标、加药量大、污泥产生量大、处理效率低等问题,帮助企业降低成本的同时还能创造附加收益,彻底实现了阳极氧化厂废水处理的减量化、无害化、资源化的化抛废磷酸处理和磷酸铝分子筛的合成系统。

9.本实用新型的技术解决方案是所述化抛废磷酸处理和磷酸铝分子筛的合成系统,其特殊之处在于,包括由管路顺序连通的三级漂洗装置、蒸发浓缩单元、异相成核反应单元及结晶干燥器。

10.作为优选:所述三级漂洗装置由选择区、溢流区、漂洗区组成,所述选择区底部装有连通中转调节桶的废液排放阀,检测联动控制排放化抛一道废液,所述选择区装有在线比重检测仪,通过plc程序设定在线比重信号与选择区废液排放阀联动;所述溢流区上部装有溢流管,管路接至废水处理站作含磷废水处理;所述漂洗区底部与所述溢流区互通,上部

装有清洗水进水管。

11.作为优选:所述蒸发浓缩单元由中转调节桶、中转调节桶通过管路与进液阀连通的蒸发器、蒸发器输出端通过管路顺序连通的排放阀和排液泵、蒸发器通过蒸汽通道连通的冷凝器、冷凝器经管路与射流器连通的循环水箱、通过管路分别连通射流器、接入循环水泵的排水阀组成;所述循环水泵与所述循环水箱连通。

12.作为优选:所述中转调节桶中设有液位传感器、ph计。

13.作为优选:所述循环水箱装有自动感应液位的液位传感器。

14.作为优选:所述异相成核反应单元由输入端口连通排液泵的成核反应器、成核反应器设置的搅拌器、成核反应器输出端口连接的第二排放阀、排浆泵、成核反应器另一输出端口顺序连接的进料阀与进料泵、进料泵连通的加药箱组成。

15.作为优选:所述结晶干燥器的材质为哈式合金,耐强酸材质;所述结晶干燥器为箱式干燥器或滚筒式干燥器。

16.作为优选:所述系统还包括控制电路,所述控制电路包括plc控制器;。

17.作为优选:与成核反应器相连的进料阀、进料泵、三级漂洗装置、蒸发浓缩单元、异相成核反应单元、结晶干燥器,相互间由plc控制联动;所述plc控制器以控制信号通讯的方式分别控制三级漂洗装置、蒸发浓缩单元、异相成核反应单元、结晶干燥器。

18.与现有技术相比,本实用新型的有益效果:

19.⑴

阳极氧化厂化抛工序产生的废磷酸是废水中最大的总磷污染来源,它具有分散分布、量小浓度大、产泥量大等特点。本实用新型所提供的方法相对其他化抛废液处理方法,可实现100%无害化、资源化处理废磷酸。本实用新型采用三级水洗装置对化学抛光废磷酸进行控制选择,从而在保障废水系统tp稳定达标同时,最大限度将废磷酸通过本实用新型所述方法无害化、资源化处理。实现了除磷效率的智能、高效控制,确保废水tp达标。所产生废磷酸因富含磷、铝,最终作为合成磷酸铝分子筛主要物料。过程中所有化抛含磷废液均不再产生污泥,并取得二次经济效益。

20.⑵

过程中所有化抛含磷废液100%无污泥产生,可整体减少阳极氧化厂污泥产生量2/3,为企业节省较大污泥处理处置费用,为社会创造环保效益。

21.⑶

所产生废磷酸因含富含磷、铝,作为主要物料,在本实用新型中通过合成方法原位生产磷酸铝分子筛,产生二次回收经济效益。

22.⑷

合成原料中,只需要添加少量液碱、一水合氧化铝、模板剂、助模剂。加药量少,从而降低了合成成本。

23.⑸

本实用新型合成过程产生的废水含磷浓度极低,对废水系统没有影响。

24.⑹

本实用新型合成过程硫酸得到分离,对磷酸铝分子筛产品品质没有影响。

附图说明

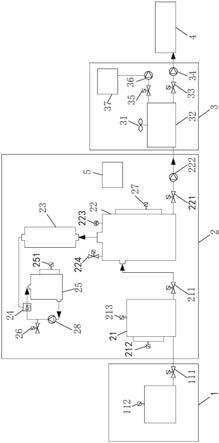

25.图1是本实用新型阳极氧化厂化抛废磷酸处理和磷酸铝分子筛合成系统的结构示意图;

26.图2是本实用新型阳极氧化厂化抛废磷酸处理和磷酸铝分子筛合成系统的排水方式示意图;

27.图3是本实用新型阳极氧化厂化抛废磷酸处理和磷酸铝分子筛合成系统三级漂洗

装置的结构示意图;

28.图4是本实用新型阳极氧化厂化抛废磷酸处理和磷酸铝分子筛合成控制方法的流程图;

29.图5是本实用新型阳极氧化厂化抛废磷酸处理和磷酸铝分子筛合成方法的工艺图。

30.主要组件符号说明:

31.三级漂洗装置1选择区11废液排放阀111比重检测仪112溢流区12溢流管121漂洗区13清洗水进水管131蒸发浓缩单元2中转调节桶21进液阀211液位传感器212ph计213蒸发器22排放阀221排液泵222真空计223放空阀224冷凝器23射流器24循环水箱25液位传感器251排水阀26液位传感器27循环水泵28成核反应单元3搅拌器31成核反应器32排放阀33排浆泵34进料阀35进料泵36加药箱37结晶干燥器4plc控制器5 具体实施方式

32.本实用新型下面将结合附图作进一步详述:

33.图1至图3示出了本实用新型阳极氧化厂化抛废磷酸处理和磷酸铝分子筛合成系统。

34.请参阅图1所示,该化抛废磷酸处理和磷酸铝分子筛的合成系统,包括由管路顺序连通的三级漂洗装置、蒸发浓缩单元、异相成核反应单元及结晶干燥器。

35.请参阅图2、图3所示,所述三级漂洗装置由选择区、溢流区、漂洗区组成;所述选择区底部装有连通中转调节桶的废液排放阀,检测联动控制排放化抛一道废液,并通过plc程序设定在线比重信号与选择区废液排放阀联动,所述选择区装有在线比重检测仪;所述溢流区上部装有溢流管,管路接至废水处理站作含磷废水处理;所述漂洗区底部与所述溢流区互通,上部装有清洗水进水管。

36.请参阅图1所示,所述蒸发浓缩单元由中转调节桶、中转调节桶通过管路与进液阀连通的蒸发器、蒸发器输出端通过管路顺序连通的排放阀和排液泵、蒸发器输出端通过管路顺序连通的排放阀和排液泵、蒸发器通过蒸汽通道连通的冷凝器、冷凝器经管路与射流器连通的循环水箱、通过管路分别连通射流器、接入循环水泵的排水阀组成;所述循环水泵与所述循环水箱连通;中转调节桶中设有液位传感器、ph计,经选择的化抛一道废液排入中转调节桶,中转调节桶中的液位传感器在桶中达到设置液位时,将信号传递plc,关闭三级漂洗装置废液排放阀;所述异相成核反应单元由输入端口连通排液泵的成核反应器、成核反应器设置的搅拌器、成核反应器输出端口连接的第二排放阀、排浆泵、成核反应器另一输出端口连接的进料阀与进料泵、进料泵连通的加药箱组成;与成核反应器相连的进料阀、进

料泵;三级漂洗装置、蒸发浓缩单元、异相成核反应单元、结晶干燥器,相互间由plc控制联动;所述系统还包括控制电路,所述控制电路包括plc控制器,所述plc控制器以控制信号通讯的方式分别控制三级漂洗装置、蒸发浓缩单元、异相成核反应单元、结晶干燥器。

37.请参阅图5所示,该化抛废磷酸处理和磷酸铝分子筛合成方法,包括以下步骤:

38.⑴

采用三级漂洗装置对化学抛光一道废液浓度进行选择、收集、冷却;

39.⑵

采用负压蒸发法对所述废液进行蒸发浓缩,得到磷酸铝分子筛合成母液;

40.⑶

在所述母液中添加液碱、一水合氧化铝、模板剂、助模剂;常温搅拌反应,自然成核;

41.⑷

所述成核的母液进入到结晶干燥器,在800~910℃条件下完成晶化反应,待晶体冷却至常温后取出,反复洗涤、干燥,得到磷酸铝分子筛产品。

42.本实施例中,步骤

⑴

所述三级漂洗装置为三级逆流漂洗装置,由选择区、溢流区、漂洗区组成;所述选择区底部装有连通中转调节桶的废液排放阀,检测联动控制排放化抛一道废液,并通过plc程序设定在线比重信号与选择区废液排放阀联动;所述选择区装有在线比重检测仪,在线比重检测仪测量范围1.05~2.0,控制化抛一道排放废液总磷浓度≥10000mg/l;所述溢流区上部装有溢流管,管路接至废水处理站作含磷废水处理,所述漂洗区底部与所述溢流区互通,上部装有清洗水进水管。

43.本实施例中,步骤

⑵

中的蒸发浓缩单元由中转调节桶、中转调节桶内置的液位传感器、ph计、中转调节桶通过管路和进液阀连通的蒸发器、蒸发器输出端通过管路顺序连通的第一排放阀和排液泵、蒸发器内设置的液位传感器、真空计、放空阀、蒸发器通过蒸汽通道连通的冷凝器、冷凝器经管路、射流器连通的循环水箱、通过管路分别连通射流器、接入循环水泵的排水阀组成;所述循环水泵与所述循环水箱连通;来自经选择的化抛一道废液流入到中转调节桶,中转调节桶中的液位传感器在桶中达设定的高液位时,将信号传递plc,关闭三级漂洗装置的废液排放阀;当蒸发器内真空度达0.09mpa时,开启进液阀,通过负压抽吸进液;单次进液量≥100l,浓缩比为10%~80%。

44.本实施例中,步骤

⑵

蒸发浓缩单元将经选择的化抛一道废液进行负压蒸发并控制比重为1.2~2.0,蒸发冷凝水tp<50mg/l,当蒸发浓缩液到达液位传感器设定的低液位后,第一排放阀打开,浓缩液经排液泵排出至至异相成核反应单元;蒸发温度为30℃~90℃,负压压力为0.09mpa~0.1mpa,蒸发浓缩单元与废酸接触加热部件、容器均由耐强酸材质制成;蒸发器与冷凝器对接,冷凝器经射流器连通循环水箱,循环水箱装有液位传感器,蒸汽经蒸汽管路进入冷凝器,在冷凝器内被冷凝成水,被抽入喷射器进入到循环水箱,液位传感器自动感应液位高于设定值时,排水阀开启,循环水箱内置的液位低于设定值时关闭。

45.本实施例中,步骤

⑶

中设有异相成核反应单元,所述异相成核反应单元由搅拌器、输入端口连通排液泵的成核反应器、成核反应器输出端口连接的第二排放阀、排浆泵、成核反应器另一输出端口顺序连通的进料阀、进料泵、加药箱组成。

46.本实施例中,步骤

⑶

中的凝胶态成核母液在成核反应器中反应合成;来自所述蒸发浓缩单元的蒸发浓缩液,自管路进入成核反应器内,通过管路依次相连的进料阀、进料泵,进料泵打开,成核反应区内通过搅拌器搅拌,并设有液位传感器、ph计;按比例添加液碱、一水合氧化铝、模板剂、助模剂,达到设定时间后停止;第二排放阀打开,通过管路连接的排浆泵将浆料排入结晶干燥器;al:p:模板剂:h2o配比为1:(1~0.6):(0.75~1.35):(25

~75),反应时间≥2h;ph1.5~8.5。

47.本实施例中,步骤

⑷

所述结晶干燥器的材质为哈式合金,耐强酸材质;步骤

⑷

所述结晶干燥器为箱式干燥器或滚筒式干燥器,反应温度为800℃~910℃;步骤

⑷

中的成核母液,在结晶干燥器中结晶,所述成核母液占容积≥60%,操作压力0.1mpa,反应温度800℃~910℃,反应时间≥48h,反应时将硫酸分离出,分离硫酸采用干燥吸收塔吸收,达到饱和后在车间回用;待反应完全后,将产物洗涤、烘干干燥24h,得到磷酸铝分子筛产品。

48.请参阅图4所示,该化抛废磷酸处理和磷酸铝分子筛合成的控制方法,包括以下步骤:

49.⑴

系统上电启动;

50.⑵

新型三级漂洗装置检测选择区总磷浓度;

51.⑶

判断浓度是否达到设定值,若是,将信号送入plc,plc控制开启废液排放阀;若否,则关闭废液排放阀并返回步骤

⑵

;

52.⑷

启动抽真空蒸发循环;

53.(4.1.1)通过液位传感器检测中转调节桶液位;

54.(4.1.2)检测液位是否达到设定液位,若是,plc控制启动与循环水箱连通的循环水泵,并打开进液阀,循环水泵运行使蒸发器内的空气不断的抽出,使蒸发器内变成负压;

55.(4.1.3)若否,液位传感器将信号传递plc,plc控制关闭循环水泵并打开放空阀,并返回步骤(4.1.1);

56.(4.1.4)通过真空计检测蒸发器内的真空度;

57.(4.1.5)判断真空度是否大于设定值,若是,真空计将信号传递到plc,plc控制启动蒸发器加热,若否,则返回步骤(4.1.4);

58.(4.1.6)承接步骤(4.1.2),负压将废液通过进液阀吸入蒸发器中,蒸发器内的液位传感器检测蒸发器的液位;

59.(4.1.7)判断蒸发器内液位是否高于高液位,若是,蒸发器内的液位传感器将信号传递plc,plc控制关闭进液阀;若否,则返回步骤(6.1.6);

60.(4.1.8)判断蒸发器内液位是否低于低液位,若是,蒸发器内的液位传感器将信号传递plc,plc控制关闭与循环水箱连通的循环水泵并打开放空阀和排放阀,开启与排放阀连通的排液泵;

61.(4.1.9)判断时间是否达到设定值,若是,等待设定时间后,浓缩液被排出,再关闭放空阀、排放阀,排液泵,并返回步骤(4.1.2);若否,则返回步骤(4.1.8);

62.(4.2.1)循环水箱内液位传感器检测循环水箱内的水位;

63.(4.2.2)判断水位是否高于设定的高水位,若否,返回步骤(4.2.1);若是,则进入下一步骤:

64.(4.1.3)循环水箱内液位传感器将信号传递plc,plc控制打开排水阀,向外排水,并返回步骤(4.2.1);

65.(4.2.4)承接步骤(4.2.1),判断水位是否低于设定的低水位,若为否,返回步骤(4.2.1);若为是,则进入下一步骤:

66.(4.2.5)循环水箱内液位传感器将信号传递plc,plc控制关闭排水阀,并返回步骤(4.2.1);

67.⑸

蒸发浓缩液排入成核反应器,plc控制进料阀、进料泵按照设定比例添加液碱、一水合氧化铝、模板剂、助模剂,启动搅拌器;

68.⑹

判断是否达到设定时间,若否,则返回步骤

⑸

;若是,则进入下一步骤;

69.⑺

开启成核反应器排放阀、排浆泵;

70.⑻

判断是否达到设定时间,若否,则返回步骤

⑺

;若是,则进入下一步骤;

⑻

关闭成核反应器排放阀、排浆泵;

71.⑽

并同时开启结晶干燥器;

72.⑾

判断是否达到设定时间,若否,则返回步骤

⑽

;若是,则进入下一步骤;

73.⑿

关闭结晶干燥器,取出产物,反复洗涤、干燥得到磷酸铝分子筛产品。

74.请参阅图1至图3所示,该化抛废磷酸处理和磷酸铝分子筛的检测方法,包括以下步骤:

75.⑴

在线比重检测仪对三级漂洗装置选择区总磷浓度进行检测,当选择区总磷浓度达到设定值后,废液排放阀开启;

76.⑵

废液排放阀开启时,plc接收选择区总磷浓度信号,同时将溢流区含磷废水总磷浓度信号传递至废水处理站,控制除磷剂投加量,废水中总磷得到精准稳定去除;

77.⑶

设备启动后,中转调节桶内的液位传感器感应到液位达到设定值,启动与循环水箱连通的循环水泵;

78.⑷

循环水箱内的蒸馏水经循环水泵加压后经喷射器再次回到循环水箱,高压水在喷射器内形成高速射流,蒸发器及相连管路中的空气被抽出,蒸发器内形成低压环境;

79.⑸

当所述蒸发器内达到设定真空度时,进液阀启动;负压使中转调节桶中的废液经管路中设置的进液阀进入蒸发器,蒸发器内的液位感应器感应到蒸发器液位达到设定值时,关闭进液阀,蒸发器启动加热装置,废液被蒸发浓缩;

80.⑹

蒸汽经蒸汽管路至冷凝器,在冷凝器内被冷凝成水,被抽入喷射器从而进入到循环水箱;循环水箱内的液位感应器自动感应液位高于设定值时,排水阀开启,循环水箱内的液位感应器自动感应液位低于设定值时排水阀关闭;

81.⑺

当蒸发器内的废液液位低于蒸发器内的液位感应器的设定值时,循环水泵停止工作,蒸发器的放空阀打开,压力放空后,第一排放阀打开,排液泵将浓缩液排至成核反应器;

82.⑻

成核反应器内通过管路依次相连的进料阀、进料泵,进料泵打开后按设定比例添加液碱、一水合氧化铝、模板剂、助模剂,启动反应搅拌器,达到设定时间后停止;排浆阀打开,通过管路连接的排浆泵将成核母液排入结晶干燥器;

83.⑼

启动结晶干燥器,达到设定时间后停止;

84.⑽

结晶干燥器内产物反洗洗涤、干燥得到磷酸铝分子筛产品。

85.本实施例中步骤

⑵

新型三级漂洗装置选择区总磷浓度与溢流区总磷浓度比例为5~10:1,废液排放阀开启时,plc接收到选择区总磷浓度信号,同时等比例计算溢流区含磷废水浓度,将信号传递至废水处理站,通过控制计量泵智能调整除磷剂投加量,废水中总磷得到精准稳定去除。

86.以上所述仅为本实用新型的较佳实施例,凡依本实用新型权利要求范围所做的均等变化与修饰,皆应属本实用新型权利要求的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。