1.本发明涉及半导体制造技术领域,尤其涉及一种靶材及其制造方法。

背景技术:

2.钨靶材广泛应用于集成电路、平面显示器、太阳能电池、汽车玻璃、微电子、存储器、x-射线管、医疗设备、熔炼设备等产品中。高纯钨薄膜通常采用溅射法工艺制备,通过高速离子轰击靶材,从而产生粒子使其沉积在基体的表面,形成薄膜。

3.薄膜的性能受靶材性能的影响,一般要求钨靶材具有高纯度(99.999%以上)、高致密度、小粒度且无织构等性能。然而,现有靶材的制造方法在满足钨靶材的性能要求的同时,难以获得较高的成品率。

4.因此,现有的靶材的制造方法仍有待改进。

技术实现要素:

5.本发明解决的问题是提供一种靶材及其制造方法,在满足钨靶材的性能要求的同时,获得较高的成品率,降低生产成本。

6.为解决上述问题,本发明的技术方案提供一种靶材,所述靶材的平均晶粒尺寸小于50

µ

m,尺寸小于10

µ

m的晶粒数量占比小于或等于5%,且尺寸大于80

µ

m的晶粒数量小于或等于5%。

7.可选的,所述靶材的纯度范围为大于或等于99.99%。

8.相应地,本发明的技术方案还提供一种靶材制造方法,包括:提供靶材原料,所述靶材原料包括多个靶材原料颗粒,所述靶材原料颗粒呈球形;对所述靶材原料进行第一热等静压工艺处理,形成中间坯料;对所述中间坯料进行第二热等静压工艺处理,形成靶材。

9.可选的,所述第一热等静压工艺处理方法包括:将所述靶材原料放入包套,并抽真空;对包套内的所述靶材原料进行第一烧结处理,使所述靶材原料的相对密度范围达92%至95%,且靶材原料颗粒之间的间隙封闭,形成所述中间坯料。

10.可选的,所述第一热等静压工艺处理的工艺参数包括:工艺气体包括惰性气体,工艺温度范围为1200℃至1400℃,腔室压强范围为180mpa至200mpa,工艺时间为2h至8h。

11.可选的,所述包套的材料包括不锈钢或低碳钢。

12.可选的,所述第二热等静压工艺处理方法包括:去掉所述中间坯料表面的所述包套;对所述中间坯料进行第二烧结处理,使所述中间坯料的相对密度范围达到99.6%及以上,形成所述靶材。

13.可选的,所述第二热等静压工艺处理的工艺参数包括:工艺气体包括惰性气体,工艺温度为1800℃至2000℃,腔室压强范围为180mpa至200mpa,工艺时间为1h至3h。

14.可选的,所述靶材的平均晶粒尺寸小于50

µ

m,尺寸小于10

µ

m的晶粒数量占比小于或等于5%,且尺寸大于80

µ

m的晶粒数量小于或等于5%。

15.可选的,所述靶材原料的形成方法包括:提供初始靶材颗粒;提供热等离子体炬,

所述热等离子体炬内具有热等离子体;向所述热等离子体炬内加入所述初始靶材颗粒,所述初始靶材颗粒熔融形成液滴;所述液滴冷却,在表面张力作用下形成所述靶材原料颗粒。

16.可选的,向所述热等离子体炬内加入所述靶材初始颗粒的加料速度为10g/min至300g/min。

17.可选的,所述靶材原料的形成工艺包括射频等离子体球化工艺。

18.可选的,所述射频等离子体球化工艺的工艺参数包括:等离子体的功率范围为10kw至200kw,载气流量为1l/min至10l /min,中气流量为1m3/h至5m3/h,边气流量为2m3/h至10m3/h。

19.可选的,所述靶材原料颗粒的粒径为:d

10

范围为3

µ

m至10

µ

m,d

50

的范围为10

µ

m至20

µ

m,且d

90

的范围为15

µ

m至30

µ

m。

20.可选的,所述靶材原料的材料包括钨。

21.可选的,所述靶材原料的松装密度大于9g/cm3或者振实密度大于或者等于11g/cm3。

22.可选的,所述靶材的纯度范围为大于或等于99.99%。

23.与现有技术相比,本发明的技术方案具有以下优点:本发明提供的靶材制造方法的技术方案中,一方面,由于提供的靶材原料包括多个靶材原料颗粒,所述靶材原料颗粒呈球形,相对于常规的粉末状靶材原料,所述靶材原料充填密度高,能够有效地减少靶材烧结过程中变形较大且不均匀的问题,有利于提高靶材的成品率;另一方面,对所述靶材原料进行两次热等静压工艺处理,第一热等静压工艺用于使中间坯料颗粒之间的气孔封闭,为后续去除包套进行第二次热等静压工艺做准备,同时由于工艺温度较低,可以采用常规不锈钢或低碳钢作为包套材质,对包套材质的温度的承受能力要求较低;再者,由于所述靶材原料颗粒呈球形,粉末流动性好、在高温高压条件下更容易发生形变得到高密度的靶材。

24.进一步,所述靶材原料颗粒的粒径为:d

10

范围为3

µ

m至10

µ

m,d

50

的范围为10

µ

m至20

µ

m,且d

90

的范围为15

µ

m至30

µ

m,选择粒径分布窄的靶材原料,即靶材原料颗粒的晶粒尺寸的集中度越高,越利于提高靶材的晶粒均匀度。

25.本发明提供的靶材的技术方案中,所述靶材的晶粒尺寸较为集中,在靶材的使用过程中,有利于提高所形成的材料膜厚度的均匀性。

附图说明

26.图1是本发明实施例的靶材的制造方法的流程示意图;图2是本发明实施例的靶材原料的制造方法的流程示意图;图3是本发明实施例的第一热等静压工艺处理方法的流程示意图;图4是本发明实施例的第二热等静压工艺处理方法的流程示意图。

具体实施方式

27.如背景技术所述,现有靶材的制造方法在满足钨靶材的性能要求的同时,难以获得较高的成品率,现有的靶材的制造方法仍有待改进。

28.为了解决上述问题,本发明提供的一种靶材及其制造方法中,一方面,由于提供的

靶材原料由多个靶材原料颗粒组成,所述靶材原料颗粒呈球形,相对于常规的粉末状靶材原料,所述靶材原料充填密度高,能够有效地减少靶材烧结过程中变形较大且不均匀的问题,有利于提高靶材的成品率;另一方面,对所述靶材原料进行两次热等静压工艺处理,第一热等静压工艺用于使中间坯料颗粒之间的气孔封闭,为后续去除包套进行第二次热等静压工艺做准备,同时由于工艺温度较低,可以采用常规不锈钢或低碳钢作为包套材质,对包套材质的温度的承受能力要求较低;再者,由于所述靶材原料颗粒呈球形,粉末流动性好、在高温高压条件下更容易发生形变得到高密度的靶材。

29.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

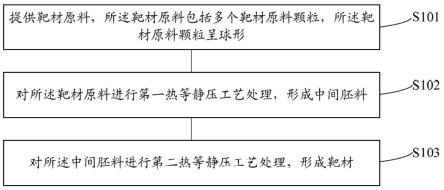

30.图1是本发明实施例的靶材的制造方法的流程示意图。

31.请参考图1,所述靶材的制造方法,包括如下步骤:步骤101,提供靶材原料,所述靶材原料包括多个靶材原料颗粒,所述靶材原料颗粒呈球形;步骤102,对所述靶材原料进行第一热等静压工艺处理,形成中间坯料;步骤103,对所述中间坯料进行第二热等静压工艺处理,形成靶材。

32.以下将结合附图进行详细说明。

33.请继续参考图1,提供靶材原料,所述靶材原料包括多个靶材原料颗粒,所述靶材原料颗粒呈球形。

34.由于所述靶材原料颗粒呈球形,相对于常规的粉末状靶材原料,所述靶材原料充填密度高,能够有效地减少靶材烧结过程中变形较大且不均匀的问题,有利于提高靶材的成品率。再者,由于所述靶材原料颗粒呈球形,粉末流动性好、在高温高压条件下更容易发生形变得到高密度的靶材。

35.本实施例中,所述靶材原料的材料包括钨。

36.本实施例中,所述靶材原料的松装密度大于9g/cm3或者振实密度大于或者等于11g/cm3。所述靶材原料松装密度或者振实密度较大,因此充填密度高,利于减少靶材烧结过程中因变形较大而导致不均匀的问题。

37.本实施例中,所述靶材原料颗粒的粒径为:d

10

范围为3

µ

m至10

µ

m,d

50

的范围为10

µ

m至20

µ

m,且d

90

的范围为15

µ

m至30

µ

m。所述靶材原料颗粒的晶粒尺寸的集中度越高,越利于提高靶材的晶粒均匀度。

38.本实施例中,所述靶材原料的形成工艺包括射频等离子体球化工艺。

39.本实施例中,所述射频等离子体球化工艺的工艺参数包括:等离子体的功率范围为10kw至200kw,载气流量为1l/min至10l /min,中气流量为1m3/h至5m3/h,边气流量为2m3/h至10m3/h。

40.图2是本发明实施例的靶材原料的制造方法的流程示意图。

41.请参考图2,所述靶材原料的形成方法包括以下步骤:步骤1011,提供初始靶材颗粒;步骤1012,提供热等离子体炬,所述热等离子体炬内具有热等离子体;步骤1013,向所述热等离子体炬内加入所述初始靶材颗粒,所述初始靶材颗粒熔融形成液滴;

步骤1014,所述液滴冷却,在表面张力作用下形成所述靶材原料颗粒。

42.请继续参考图2,提供初始靶材颗粒。

43.本实施例中,所述初始靶材颗粒呈多面体状、表面具有多个棱角及棱边,且初始靶材颗粒之间形状差异大。

44.本实施例中,所述初始靶材颗粒的形成工艺包括射频等离子体工艺。所述射频等离子体工艺有利于提高所形成的所述初始靶材颗粒的纯度。

45.请继续参考图2,提供热等离子体炬,所述热等离子体炬内具有热等离子体。

46.所述热等离子体炬用于提供高温区,使所述初始靶材颗粒熔融。

47.请继续参考图2,向所述热等离子体炬内加入所述初始靶材颗粒,所述初始靶材颗粒熔融形成液滴。

48.本实施例中,向所述热等离子体炬内加入所述靶材初始颗粒的加料速度为10g/min至300g/min。选择所述加料速度范围的原因在于:若加料速度过大,形成的所述靶材原料颗粒的球化率低,反之,若加料速度过小则会降低生产效率。

49.请继续参考图2,所述液滴冷却,在表面张力作用下形成所述靶材原料颗粒。

50.对所述初始靶材颗粒进行球化处理,形成所述靶材原料颗粒,使获得的靶材原料颗粒表面圆滑,易于流动,且振实密度大,空隙少,有助于提高形成靶材工艺过程中的烧结质量。

51.请继续参考图1,对所述靶材原料进行第一热等静压工艺处理,形成中间坯料。

52.本实施例中,所述第一热等静压工艺处理的工艺参数包括:工艺气体包括惰性气体,工艺温度范围为1200℃至1400℃,腔室压强范围为180mpa至200mpa,工艺时间为2h至8h。

53.图3是本发明实施例的第一热等静压工艺处理方法的流程示意图。

54.请参考图3,所述第一热等静压工艺处理方法包括以下步骤:步骤1021,将所述靶材原料放入包套,并抽真空;步骤1022,对包套内的所述靶材原料进行第一烧结处理,使所述靶材原料的相对密度范围达92%至95%,且靶材原料颗粒之间的间隙封闭,形成所述中间坯料。

55.请继续参考图3,将所述靶材原料放入包套,并抽真空。

56.本实施例中,所述包套的材料包括不锈钢或低碳钢。

57.请继续参考图3,对包套内的所述靶材原料进行第一烧结处理,使所述靶材原料的相对密度范围达92%至95%,且靶材原料颗粒之间的间隙封闭,形成所述中间坯料。

58.第一热等静压工艺用于使中间坯料颗粒之间的气孔封闭,为后续去除包套进行第二次热等静压工艺做准备,同时由于工艺温度较低,可以采用常规不锈钢或低碳钢作为包套材质,对包套材质的温度的承受能力要求较低。

59.请继续参考图1,对所述中间坯料进行第二热等静压工艺处理,形成靶材。

60.本实施例中,所述第二热等静压工艺处理的工艺参数包括:工艺气体包括惰性气体,工艺温度为1800℃至2000℃,腔室压强范围为180mpa至200mpa,工艺时间为1h至3h。

61.相对第一热等静压工艺,所述第二热等静压工艺采用更高的工艺温度,用于对靶材原料进行致密,获得致密度大于或等于99.6%的靶材。

62.图4是本发明实施例的第二热等静压工艺处理方法的流程示意图。

63.请参考图4,所述第二热等静压工艺处理方法包括以下步骤:步骤1031,去掉所述中间坯料表面的所述包套;步骤1032,对所述中间坯料进行第二烧结处理,使所述中间坯料的相对密度范围达到99.6%及以上,形成所述靶材。

64.请继续参考图4,去掉所述中间坯料表面的所述包套。

65.请继续参考图4,对所述中间坯料进行第二烧结处理,使所述中间坯料的相对密度范围达到99.6%及以上,形成所述靶材。

66.本实施例中,所述靶材的平均晶粒尺寸小于50

µ

m,尺寸小于10

µ

m的晶粒数量占比小于或等于5%,且尺寸大于80

µ

m的晶粒数量小于或等于5%。所述靶材的晶粒尺寸较为集中,在靶材的使用过程中,有利于提高所形成的材料膜厚度的均匀性。

67.本实施例中,所述靶材的纯度范围为大于或等于99.99%。

68.相应地,本发明实施例还提供一种采用上述方法所形成的靶材,所述靶材的平均晶粒尺寸小于50

µ

m,尺寸小于10

µ

m的晶粒数量占比小于或等于5%,且尺寸大于80

µ

m的晶粒数量小于或等于5%。所述靶材的晶粒尺寸较为集中,在靶材的使用过程中,有利于提高所形成的材料膜厚度的均匀性。

69.本实施例中,所述靶材的纯度范围为大于或等于99.99%。

70.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。