1.本发明涉及热轧带钢生产线加热炉技术领域,尤其涉及一种热轧带钢生产线的加热炉煤气单耗节能方法。

背景技术:

2.加热炉是轧钢工序的能源消耗大户,约占整个轧钢工序的70%左右;在加热炉的加热工艺中,煤气通过烧嘴混合喷射到炉内以进行燃烧,从而对炉膛进行加热,加热钢坯时正常设定温度1150~1200度,加热温度越高煤气用量越大,煤气单耗也会随之增加。

3.具体地,热轧带钢厂1780生产线4号加热炉由于炉型结构、烧嘴布置、耐材种类等方面与其它炉的不同,导致煤气单耗居高不下,同等条件下每小时要比其他加热炉多消耗5000~8000立方米的煤气;降低煤气单耗是降本增效的关键,因此,急需一种热轧带钢生产线的加热炉煤气单耗节能方法完成煤气单耗的节约。

技术实现要素:

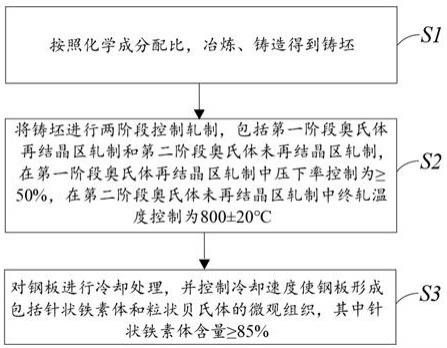

4.根据上述提出的技术问题,而提供一种热轧带钢生产线的加热炉煤气单耗节能方法。本发明采用的技术手段如下:

5.一种热轧带钢生产线的加热炉煤气单耗节能方法,所述热轧带钢生产线包括一个具有热回收段-预热段-第一加热段-第二加热段-均热段炉型的加热炉,基于该加热炉的煤气单耗节能方法包括以下方法的至少一种:

6.a、将预热段设定温度设定为1050~1100℃;

7.b、在预热段-第一加热段-第二加热段-均热段的上部、下部采用预设的烧嘴,加热钢坯时,根据生产需要调节预设的烧嘴处于关闭状态或是调节预设的煤气调节阀处于预设的开度;

8.c、通过提前升温和/或预设速度缓慢升温的方式完成各段的升温;

9.d、基于步进梁水冷管的结构形式调整水梁包扎形式和/或水梁垫块结构。

10.进一步地,方法b中,烧嘴的布置方式为:布置在第二加热段的上烧嘴、均热段的上烧嘴选用平焰烧嘴,

11.热回收段不设置烧嘴,

12.布置在预热段的上、下烧嘴以及第一加热段的上、下烧嘴以及第二加热段的下烧嘴以及均热段的下烧嘴均采用侧部烧嘴。

13.进一步地,所述侧烧嘴包括常规烧嘴、间拔烧嘴和脉冲烧嘴,各段基于预设关断标准选择其中的任一种。

14.进一步地,方法b中,所述根据生产需要调节预设的烧嘴处于关闭状态具体为加热钢坯时在预设的情况下关闭预热段的上烧嘴、预热段的下烧嘴、第一加热段的上烧嘴、第一加热段的下烧嘴中的至少一个。

15.进一步地,方法b中,调节预设的煤气调节阀处于预设的开度具体为:根据出炉节

奏和基于方法a的设定温度的各段温度需求,设定第二加热段的下烧嘴、均热段的下烧嘴所连通的煤气调节阀智能调控,基于二者的调控保持煤气波动处于预设指标内。

16.进一步地,方法c应用的场景包括在加热低温钢变换成加热高温钢时。

17.进一步地,方法d中,通过水梁包扎加厚和/或加高水梁垫块的方式,减少热量损失。

18.本发明具有以下优点:本发明对预热段-热回收段-第一加热段-第二加热段-均热段炉型的加热炉进行改进,根据实际生产需求和改造难度,充分利用了该炉独有的炉型结构、烧嘴布置、燃烧控制系统、耐材种类、冷却系统、装钢方式等方面的特点,进行多方向的可行性改进,通过其中任一项方法均可对该炉型的加热炉降低煤气单耗,多种方法结合后有效降低煤气单耗 0.1gj/t。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明实施例公开了一种热轧带钢生产线的加热炉煤气单耗节能方法,所述热轧带钢生产线包括一个具有热回收段-预热段-第一加热段-第二加热段

ꢀ‑

均热段炉型的加热炉,本实施例中,该炉型以鞍钢热轧带钢厂1780生产线4 号加热炉为例。

21.基于该加热炉的煤气单耗节能方法包括以下方法的至少一种:

22.a、将预热段设定温度设定为1050~1100℃;

23.该炉型相较于其它炉多一个供热的预热段,相当于3个加热段,故加热钢坯时正常设定温度1150~1200度,加热温度越高煤气用量越大,煤气单耗也会随之增加,因此根据钢坯装钢温度、钢种、轧制规格等因素及实践经验,将设定温度降至1050~1100度,在保证钢坯出炉温度的同时,也降低了煤气单耗;

24.b、在预热段-第一加热段-第二加热段-均热段的上部、下部采用预设的烧嘴,加热钢坯时,根据生产需要调节预设的烧嘴处于关闭状态或是调节预设的煤气调节阀处于预设的开度;

25.烧嘴的布置方式为:布置在第二加热段的上烧嘴、均热段的上烧嘴选用平焰烧嘴,

26.热回收段不设置烧嘴,

27.布置在预热段的上、下烧嘴以及第一加热段的上、下烧嘴以及第二加热段的下烧嘴以及均热段的下烧嘴均采用侧部烧嘴。

28.所述侧烧嘴包括常规烧嘴、间拔烧嘴和脉冲烧嘴,各段基于预设关断标准选择其中的任一种,所述间拔烧嘴采用间断切断侧部烧嘴方式,通过流量控制技术,根据预设的指标达到最佳化控制模式,来设定加热炉各段的温度,通过正常工作和不工作两种状态的切换,在低产控制时保证烧嘴工作在最佳燃烧状态。

29.在正常情况下所有烧嘴是全部打开的,煤气量是非常大的,故方法b中,所述根据生产需要调节预设的烧嘴处于关闭状态具体为加热钢坯时在预设的情况下关闭预热段的上烧嘴、预热段的下烧嘴、第一加热段的上烧嘴、第一加热段的下烧嘴中的至少一个,以达

到节能目的。例如在加热低温钢时或要求轧制节奏慢的钢种等情况时可远程将预热段烧嘴全部关闭,第一加热段关闭脉冲烧嘴,只留常规烧嘴。

30.由于采用了间拔控制、脉冲控制,意味着所有烧嘴参与温度调节,但也会造成炉压波动大,炉温波动大,这种情况也会造成浪费燃料;针对这种情况根据出炉节奏和基于方法a的设定温度的各段温度需求,设定第二加热段的下烧嘴、均热段的下烧嘴所连通的煤气调节阀智能调控,基于二者的调控保持煤气波动处于预设指标内。通过减少煤气大幅波动,达到节能目的。

31.c、该炉型的蓄热能力强,但也造成了炉子升、降温速度慢,特别是升温时间长;在加热低温钢变换成加热高温钢时特别明显,由于长时间的升温造成煤气量长时间高位运行,故通过提前升温和/或预设速度缓慢升温的方式完成各段的升温,提前的时间根据炉内钢坯参数决定,通过保持温度处于缓速升温状态,减少煤气量。本实施例中,根据冷料热料及钢种规格等坯料参数可以提前10~30分钟增减量。

32.d、基于步进梁水冷管的结构形式调整水梁包扎形式和/或水梁垫块结构。

33.方法d中,该炉型步进梁采用水冷却,带走的热量比较多,通过水梁包扎加厚和/或加高水梁垫块的方式,减少热量损失。具体地,本实施例中,水梁垫块由原来的80mm增加到110mm。

34.在其他可选的实施方式中,还可通过对装钢方式的调节,降低整体热轧带钢生产线的煤气用量,具体地,根据轧制计划少量的高温钢尽可能不装在该炉中,以降低炉温设定,减少煤气用量。本实施例中,低温钢出炉温度 1120~1160度;高温钢出炉温度1220~1250度。具体地,低温钢主要是无取向硅钢的各个牌号,例如:50aw1000,50aw600,50aw800等;高温钢主要有冷轧高强钢:m4r22,65mn等,含磷高强钢:250p1,m3a21等。

35.此外,炉子微正压以激光检测孔微微冒火为准,防止炉子吸冷风,降低炉温;空燃比根据热值自动控制,保证燃料完全燃烧等方法也对加热炉节能降耗起到了一定作用。

36.通过上述方法,热轧带钢厂1780生产线4号加热炉由同等条件下每小时要多消耗5000~8000立方米的煤气降至每小时2000~4000立方米的煤气,煤气单耗降低0.1gj/t,很好完成1780生产线的节能降耗目标。

37.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。