一种超细fe-cu-sic-c-al2o3复合材料及其制备方法

技术领域

1.本发明涉及铁铜基粉末冶金技术领域,特别涉及一种超细fe-cu-sic-c-al2o3复合材料及其制备方法。

背景技术:

2.粉末冶金含油轴承是一类孔隙中含浸有润滑油的多孔性合金制品,具有成本低、长时间工作不需要加润滑油等特点。制备粉末冶金含油轴承的主要材料为铁基和铜基,前者价廉但易锈蚀,后者耐腐蚀性较好,但原料价格较贵。

3.由铜包铁和铜包石墨组成的fe-cu-c复合材料,其材料表面由铜相组成,故具有较强的耐腐蚀性,但fe-cu-c复合材料的硬度和耐磨性、强度等综合性能仍难以令人满意。因此,目前仍缺少廉价且性能好的粉末冶金含油轴承材料。

技术实现要素:

4.本发明要解决的技术问题在于目前缺少性能好且价格低廉的粉末冶金含油轴承材料,针对现有技术的不足,提供一种超细fe-cu-sic-c-al2o3复合材料及其制备方法。

5.为了解决上述技术问题,本发明所采用的技术方案如下:

6.一种超细fe-cu-sic-c-al2o3复合材料,所述超细fe-cu-sic-c-al2o3复合材料是将原料先混合均匀,再经过压制成型、烧结,冷却得到的复合材料,其中,所述原料包括纳米三氧化二铝粉、铜包复合粉和铜包石墨粉,所述铜包复合粉中的组分包括铜、铁、碳化硅和铁碳化合物。

7.所述超细fe-cu-sic-c-al2o3复合材料,其中,所述铜包复合粉的质量百分比为86.30~98.83%;所述铜包石墨粉的质量百分比为0.67~11.70%;所述纳米三氧化二铝粉的质量百分比为0.5%~2.0%。

8.所述超细fe-cu-sic-c-al2o3复合材料,其中,所述纳米三氧化二铝粉的粒度为10~30nm。

9.所述超细fe-cu-sic-c-al2o3复合材料,其中,所述铜包复合粉的粒度为1~4μm。

10.所述超细fe-cu-sic-c-al2o3复合材料,其中,所述铜包复合粉中的铜与所述铁、所述碳化硅和所述铁碳化合物的组合物之间质量比在1:4至1:2之间。

11.所述超细fe-cu-sic-c-al2o3复合材料,其中,所述铜包复合粉中,所述碳化硅的质量百分比为0.5~3.0%,所述铜包复合粉中的化合碳的质量百分比为0.85%,余量为铜和铁组分合计的含量。

12.所述超细fe-cu-sic-c-al2o3复合材料,其中,所述铜包石墨粉的粒度为2~5μm。所述铜包石墨粉中铜与碳的质量比在1:1至1:2之间,所述铜包石墨粉中的石墨含量为0.3~3.5%。

13.一种上述超细fe-cu-sic-c-al2o3复合材料的制备方法,包括:

14.步骤a、将原料和润滑成形剂均匀配制混合料颗粒,其中,所述原料包括纳米三氧

化二铝粉、铜包复合粉和铜包石墨粉,所述铜包复合粉的组分包括铜、铁、碳化硅和铁碳化合物;

15.步骤b、将混合料颗粒投入模具中,并根据预设的压力值,对混合颗粒进行压制成型,制成初始坯体;

16.步骤c、根据预设的保温时间,将所述初始坯体放入烧结炉保温,得到保温坯体;

17.步骤d、将所述保温坯体冷却至室温,得到所述超细fe-cu-sic-c-al2o3复合材料。

18.所述超细fe-cu-sic-c-al2o3复合材料的制备方法,其中,所述步骤a具体包括:

19.步骤a1、按照配比,将所述纳米三氧化二铝粉、所述铜包复合粉和所述铜包石墨粉放入混料机中,其中,所述铜包复合粉的质量百分比为86.30~98.83%;所述铜包石墨粉的质量百分比为0.67~11.70%;所述纳米三氧化二铝粉的质量百分比为0.5%~2.0%;

20.步骤a2、在所述原料中加入润滑成形剂,并混合所述润滑成形剂和所述原料,得到混合料颗粒。

21.所述超细fe-cu-sic-c-al2o3复合材料的制备方法,其中,所述润滑成形剂包括硬脂酸锌,所述润滑成形剂的重量占所述混合料颗粒1%。

22.有益效果:在本发明的复合材料中,材料的表面由铜相和纳米三氧化二铝相组成,纳米三氧化二铝是铜基材料有效的弥散颗粒强化相,同时,铜和碳均是铁基材料的有益合金元素,在高温下,碳化硅与铁可以反应生成fe

x

sicy金属化合物相,从而强硬化铁基材料,而石墨则是有效的固体润滑相。因此,采用铁、铜、碳(石墨)、碳化硅、铁碳化合物以及三氧化二铝制备出复合材料可写作fe-cu-sic-c-al2o3,其具有耐腐蚀性好,硬度高、耐磨润滑性好、价格低,以及减摩性高的特点,从而提高粉末冶金含油轴承材料零部件使用寿命。

附图说明

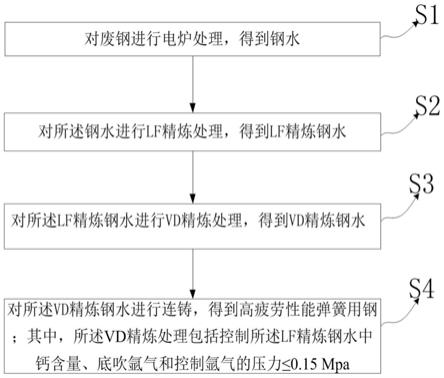

23.图1为本发明提供的超细fe-cu-sic-c-al2o3复合材料的制备方法的总体流程图。

具体实施方式

24.本发明提供一种超细fe-cu-sic-c-al2o3复合材料及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

25.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或无线耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

26.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义

来解释。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.本实施提供了一种超细fe-cu-sic-c-al2o3复合材料,该复合材料是将原料混合均匀后,经过压制成型、烧结,冷却得到的复合材料,原料包括纳米三氧化二铝粉(al2o3粉)、铜包复合粉(cu@(fe/sic/fec

化合

)粉)和铜包石墨粉(cu@c

石墨

粉),所述铜包复合粉中复合粉的组分为铜、铁、碳化硅和铁碳化合物。

28.三氧化二铝(al2o3)是一种具有高硬度的化合物,几乎不溶于水或非极性有机溶剂,熔点2050℃,是铜基材料有效的弥散颗粒强化相。同时碳化硅sic的莫氏硬度为9.5级,耐磨性能好,熔点2700℃,导热系数高,热膨胀系数小,化学性能稳定,在高温下碳化硅与铁可以反应生成fe

x

sicy金属化合物相,从而强化铁基材料。本实施例中得到的超细fe-cu-sic-c-al2o3复合材料是通过纳米三氧化二铝粉(al2o3粉)、铜包复合粉(cu@(fe/sic/fec

化合

)粉)和铜包石墨粉(cu@c

石墨

粉)这三种材料经过混合、压制成型、烧结,冷却得到的复合材料,同时,铜包复合粉(cu@(fe/sic/fec

化合

)粉)中的组分为铜、铁、碳化硅和铁碳化合物。这些组分混合后可得到制备出的fe-cu-sic-c-al2o3复合材料。因此本实施例的超细fe-cu-sic-c-al2o3复合材料具有耐腐蚀性好,硬度高、耐磨润滑性好,以及减摩性高的特点,从而提高粉末冶金含油轴承材料零部件使用寿命。

29.进一步地,按照质量百分比计算,优选原料中的铜包复合粉(cu@(fe/sic/fec

化合

)粉)为86.30~98.83%,铜包石墨粉(cu@c

石墨

粉)为0.67~11.70%,纳米三氧化二铝粉(al2o3粉)为0.5%~2.0%。例如,在1kg原料中,铜包复合粉(cu@(fe/sic/fec

化合

)粉)的质量为98.83kg,铜包石墨粉(cu@c

石墨

粉)的质量为0.67kg,纳米三氧化二铝的质量为0.5kg。

30.进一步地,为了增强组织结构中润滑相和强化相的结构性能,本实施例超细fe-cu-sic-c-al2o3复合材料中,采用的纳米三氧化二铝粉(al2o3粉)的粒度为10~30nm,铜包复合粉的粒度为1~4μm,铜包石墨粉(cu@c

石墨

粉)的粒度为2~5μm。

31.此外,在铜包复合粉(cu@(fe/sic/fec

化合

)粉)中,铜包裹的对象包括铁、碳化硅和铁碳化合物的组合物,铜与组合物之间的比例能够影响后续压制成型过程中的反应,为了对润滑相和强化相进一步合理化,本发明中,铜与铁、碳化硅和铁碳化合物的组合物之间质量比,即cu:(fe/sic/fec

化合

),在1:4至1:2之间,优选的质量比等于0.18:0.43(约为0.418)。

32.此外,这些组合物之间,即铜、铁、碳化硅以及铁碳化合物之间的比例对最终的复合材料的效果也极其重要,本实施例中,采用的碳化硅的质量百分比为0.5~3.0%,而铜包复合粉中的化合碳的质量百分比为0.85%,前两个质量百分比的总体对象为铜包复合粉(cu@(fe/sic/fec

化合

)粉)的总质量,余量由铜和铁组合合计的含量。

33.此外,由于高纯度的石墨成本较高,在铜包石墨粉(cu@c

石墨

粉)中,除了铜和石墨外,还包含有一般的碳c。因此,在本实施例中,铜包石墨粉(cu@c

石墨

粉)中,铜与碳的质量比在1:1至1:2之间,优选的比例值为1.22:2.33,值得注意的是,这里的碳是指铜包石墨粉(cu@c

石墨

粉)中所有的碳分子的质量,包括一般的碳和石墨碳。同时,石墨碳是必须的,因此,在石墨纯度不高时,石墨占铜包石墨粉(cu@c

石墨

粉)总质量的0.3~3.5%。值得注意的是,本实施例中,仅以石墨纯度不高的铜包石墨粉(cu@c

石墨

粉)为例进行具体参数的说明,若采用高纯度的铜包石墨粉(cu@c

石墨

粉),具体的参数可进行调整。

34.相应地,本发明的另一技术解决方案是一种如上所述超细fe-cu-sic-c-al2o3复合材料的制备方法,如图1所示,该方法包括以下步骤:

35.步骤a、将原料混合和润滑成形剂均匀配制混合料颗粒,其中,所述原料包括纳米三氧化二铝粉(al2o3粉)、铜包复合粉(cu@(fe/sic/fec

化合

)粉)和铜包石墨粉(cu@c

石墨

粉),所述铜包复合粉中的组分包括铜、铁、碳化硅和铁碳化合物;

36.步骤b、将混合料颗粒投入模具中,并根据预设的压力值,对混合颗粒进行压制成型,制成初始坯体;

37.步骤c、根据预设的保温时间,将所述初始坯体放入烧结炉保温,得到保温坯体;

38.步骤d、对保温坯体冷却至室温,得到超细fe-cu-sic-c-al2o3复合材料。

39.具体地,先准备原料,原料即前文超细fe-cu-sic-c-al2o3复合材料中的纳米三氧化二铝粉(al2o3粉)、铜包复合粉(cu@(fe/sic/fec

化合

)粉)以及铜包石墨粉(cu@c

石墨

粉),铜包复合粉中的组分包括铜、铁、碳化硅以及铁碳化合物。为了保证混合后压制形成的效果,在压制之前,先将原料和润滑成形剂混合均匀配制成混合料颗粒。润滑成形剂是指具有润滑和成形功能的试剂,也可以是润滑剂和成形剂混合后的试剂。在本实施例中,采用的润滑形成剂为硬脂酸锌,硬脂酸锌可用作热稳定剂、润滑剂、脱模剂等。在原料中添加的润滑成形剂在混合料颗粒中的质量占比为1%。

40.按照配比,将原料,即纳米三氧化二铝粉(al2o3粉)、铜包复合粉(cu@(fe/sic/fec

化合

)粉)、铜包石墨粉(cu@c

石墨

粉)放到混料机中,为了方便加入润滑成形剂,混料机为v形,可在两边加料。其中,所述铜包复合粉(cu@(fe/sic/fec

化合

)粉)的质量百分比为86.30~98.83%;所述铜包石墨粉(cu@c

石墨

粉)的质量百分比为0.67~11.70%;所述纳米三氧化二铝粉(al2o3粉)的质量百分比为0.5%~2.0%。

41.同时在原料中加入润滑形成剂,并通过混料机将润滑成形剂和原料混合,得到混合料颗粒。混合时间优选2~3h。

42.然后将混合料颗粒放入预先设置的模具中,并在预设的压力值下,对混合颗粒进行压制成形,支撑初始坯体。本实施例中,预设的压力值在500~600mpa之间。

43.再将压制得到的初始坯体保温,稳定成形较为稳定的结构,将经过此阶段得到的坯体作为保温坯体。在保温阶段采用的温度范围为1050~1150℃,保温时间为1~2h。

44.最后将所述保温坯体冷却至室温,得到前文提到的超细fe-cu-sic-c-al2o3复合材料。

45.本实施例提供两个制备的超细fe-cu-sic-c-al2o3复合材料的实施例,具体如下:

46.第一个实施例:

47.超细fe-cu-sic-c-al2o3复合材料采用粒度30nm的al2o3粉、粒度1~4μm的铜包复合粉(cu@(fe/sic/fec

化合

)粉),以及粒度2~5μm的铜包石墨粉(cu@c

石墨

粉),按质量比:al2o3粉0.50%、铜包复合粉(cu@(fe/sic/fec

化合

)粉)98.83%、铜包石墨粉(cu@c

石墨

粉):0.67%,配方配料,将配料粉放入v型混料机内,加入润滑成型剂,润滑成型剂为硬脂酸锌,加入量为配料重量的1%。混合2小时获得均匀的混合料颗粒。将混合料颗粒投入模具中于500~600mpa压力下压制成型制成初始坯体,然后将制成的初始坯体放入气氛烧结炉中于1150℃保温1h,冷却至室温既得成品。

48.制成标准含油轴承检测样品。检测标准样品的径向压溃强度为500mpa,表观硬度hb为120,密度为6.08g/cm3。径向压溃强度按照gb/t6804-2008《烧结金属衬套径向压溃强度的测定》进行检验。硬度按照iso6506-1-2014《金属材料布氏硬度试验第1部分:试验方

法》进行检验。密度按照gb5163-1985《可渗性烧结金属材料—密度的测定》进行检验。

49.第二个实施例:

50.超细fe-cu-sic-c-al2o3复合材料采用粒度30nm的al2o3粉、粒度1~4μm的铜包复合粉(cu@(fe/sic/fec

化合

)粉),以及粒度2~5μm的铜包石墨粉(cu@c

石墨

粉),按质量比:al2o3粉1.0%、铜包复合粉(cu@(fe/sic/fec

化合

)粉)95.0%、铜包石墨粉(cu@c

石墨

粉):4.0%,配方配料,将配料粉放入v型混料机内,加入润滑成型剂,润滑成型剂为硬脂酸锌,加入量为配料重量的1%。混合2小时获得均匀的混合料颗粒。将混合料颗粒投入模具中于500~600mpa压力下压制成型制成初始坯体,然后将制成的初始坯体放入气氛烧结炉中于1150℃保温1h,冷却至室温既得成品。

51.制成标准含油轴承检测样品。检测标准样品的径向压溃强度为475mpa,表观硬度hb为123,密度为6.01g/cm3。径向压溃强度按照gb/t6804-2008《烧结金属衬套径向压溃强度的测定》进行检验。硬度按照iso6506-1-2014《金属材料布氏硬度试验第1部分:试验方法》进行检验。密度按照gb5163-1985《可渗性烧结金属材料—密度的测定》进行检验。

52.第三个实施例:

53.超细fe-cu-sic-c-al2o3复合材料采用粒度10nm的al2o3粉、粒度1~4μm的铜包复合粉(cu@(fe/sic/fec

化合

)粉),以及粒度2~5μm的铜包石墨粉(cu@c

石墨

粉),按质量比:al2o3粉1.5%、铜包复合粉(cu@(fe/sic/fec

化合

)粉)90.5%、铜包石墨粉(cu@c

石墨

粉):8.0%,配方配料,将配料粉放入v型混料机内,加入润滑成型剂,润滑成型剂为硬脂酸锌,加入量为配料重量的1%。混合3小时获得均匀的混合料颗粒。将混合料颗粒投入模具中于500~600mpa压力下压制成型制成初始坯体,然后将制成的初始坯体放入气氛烧结炉中于1050℃保温2h,冷却至室温既得成品。

54.制成标准含油轴承检测样品。检测标准样品的径向压溃强度为450mpa,表观硬度hb为126,密度为5.98g/cm3。径向压溃强度按照gb/t6804-2008《烧结金属衬套径向压溃强度的测定》进行检验。硬度按照iso6506-1-2014《金属材料布氏硬度试验第1部分:试验方法》进行检验。密度按照gb5163-1985《可渗性烧结金属材料—密度的测定》进行检验。

55.第四个实施例:

56.超细fe-cu-sic-c-al2o3复合材料采用粒度10nm的al2o3粉、粒度1~4μm的铜包复合粉(cu@(fe/sic/fec

化合

)粉),以及粒度2~5μm的铜包石墨粉(cu@c

石墨

粉),按质量比:al2o3粉2.0%、铜包复合粉(cu@(fe/sic/fec

化合

)粉)86.30%、铜包石墨粉(cu@c

石墨

粉):11.70%,配方配料,将配料粉放入v型混料机内,加入润滑成型剂,润滑成型剂为硬脂酸锌,加入量为配料重量的1%。混合3小时获得均匀的混合料颗粒。将混合料颗粒投入模具中于500~600mpa压力下压制成型制成初始坯体,然后将制成的初始坯体放入气氛烧结炉中于1050℃保温2h,冷却至室温既得成品。

57.制成标准含油轴承检测样品。检测标准样品的径向压溃强度为430mpa,表观硬度hb为130,密度为5.89g/cm3。径向压溃强度按照gb/t6804-2008《烧结金属衬套径向压溃强度的测定》进行检验。硬度按照iso6506-1-2014《金属材料布氏硬度试验第1部分:试验方法》进行检验。密度按照gb5163-1985《可渗性烧结金属材料—密度的测定》进行检验。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。