1.本发明属于水脱盐和净化中的反渗透膜技术领域,尤其涉及一种高通量反渗透复合膜及其制备方法。

背景技术:

2.反渗透技术作为一种重要的膜分离技术,已广泛应用于海水/苦咸水淡化、纯水/超纯水制备、污水净化和中水回用等众多领域,成为应对水资源匮乏、水分布不均、水污染等重要问题的关键手段之一。典型的反渗透复合膜主要由无纺布、多孔支撑层、聚酰胺分离层三部分组成,其中起关键分离作用的是聚酰胺分离层,它是通过间苯二胺的水相溶液和均苯三甲酰氯的有机相溶液在多孔支撑层表面发生界面聚合反应制得。在压力差(大于膜两侧渗透压差)作用下,反渗透膜选择性地透过原料液中的水分子,截留其他组分(包括无机盐离子、有机分子等),进而实现水的脱盐和净化。

3.尽管反渗透膜得到了广泛应用,但其发展仍受到许多阻碍,其中较低的渗透通量以及渗透性和截留率之间的制约(trade-off)是反渗透膜发展需要解决的重大问题。提高膜的产水通量并保持高的盐截留率,始终是反渗透膜研发的难点和不断追求的目标。研究(culp t e,khara b,brickey k p,et al.science,371:72-75)表明,在反渗透分离过程中,聚酰胺分离层内的自由体积为水分子的跨膜传质提供扩散通道,因此自由体积的分布是影响反渗透膜产水通量的关键因素,研究同时指出理想的反渗透膜应含有大量且分布均匀的亚纳米尺度自由体积。但目前反渗透膜分离层为全芳香族聚酰胺,平面刚性的苯环结构导致聚酰胺分子链紧密堆叠,自由体积分数(自由体积占材料总体积的比例)较低,缺乏足够的水分子扩散通道。

4.在分离层中添加纳米材料(如石墨烯、mof、分子筛等)是目前增加自由体积的主要手段,通常纳米填料自带微孔,而且纳米填料与聚酰胺之间的间隙可以作为额外的水扩散通道,从而提高膜的产水通量。但是,纳米填料在分离层中难以均匀分散,且填料与聚酰胺之间的间隙极易演变为缺陷,导致反渗透膜盐截留率的大幅下降。因此,在分子尺度均匀增加分离层的自由体积,并实现高通量和高截留,仍是反渗透膜研究和制备的难点。

5.非平面的柔性环状结构可以阻碍高分子链的紧密堆积,有利于膜材料内自由体积的形成,典型的案例是聚哌嗪酰胺纳滤膜。聚哌嗪酰胺纳滤膜与聚酰胺反渗透膜非常类似,它们的相似点在于都是通过二元胺与三元酰氯之间的界面聚合反应制备,区别在于反渗透膜制备采用的胺单体是具有平面刚性结构的间苯二胺,纳滤膜制备采用的典型胺单体是具有非平面柔性环状结构的哌嗪。由于具有较大的自由体积分数,聚哌嗪酰胺纳滤膜的产水通量远高于反渗透膜。但另一方面,排列疏松的柔性主链会导致膜材料内的自由体积尺寸(孔径)过大,因此,纳滤膜的分离精度(以氯化钠为截留对象)远低于反渗透膜。可以预想,将反渗透膜的高截留与纳滤膜的高通量相结合是制备高通量反渗透膜的理想选择,但是采用传统思维直接将哌嗪加入反渗透膜制备体系,并不能得到预期结果,不仅膜通量提升微弱,反而会导致氯化钠截率的留急剧下降。上述现象的原因在于二元胺单体哌嗪加入会与

间苯二胺产生不可控竞争反应,反渗透分离层的刚性骨架结构被大量柔性环状结构占据,改变主体交联结构,从而无法保证反渗透膜对于一价离子的截留率。

6.通过上述分析,现有技术存在的问题及缺陷为:

7.(1)现有技术中,反渗透膜产水通量和盐截留率的不能同步提高。

8.(2)现有技术中受限于选择性与渗透性之间的博弈(trade-off)效应,大幅提高反渗透膜的渗透通量并保持高的盐截留是本领域的技术难题。提高反渗透膜通量的传统方法,如降低聚酰胺分离层交联度、降低分离层厚度、添加纳米填料等,均会导致盐截留率的下降。由于现有技术没有利用一元胺单体反应策略,将非平面柔性环状结构均匀引入分离层刚性主体交联结构,在分子水平创造更多的水传输通道,避免形成非选择性缺陷,因而现有技术不能有效突破选择性与渗透性之间博弈效应。

9.(3)现有技术没有结合传统反渗透膜材料和传统纳滤膜材料优势特性,得到的反渗透膜难以兼具高通量和高截留性,而且现有反渗透膜通量提升技术过程繁琐,成本高。

技术实现要素:

10.为克服相关技术中存在的问题,本发明公开实施例提供了一种高通量反渗透膜、制备方法。

11.所述技术方案如下:一种高通量反渗透复合膜的制备方法包括以下步骤:

12.通过在界面聚合的间苯二胺水相溶液中添加具有非平面柔性脂肪环结构的一元胺;在不改变反渗透膜分离层刚性主体交联结构的基础上,引入非平面的柔性环状结构,在分子尺度对膜材料的链段排布进行优化,获得在膜材料内形成的多亚纳米级自由体积,以及创造出多水传输通道,同步提升反渗透膜的水渗透和盐截留。

13.在一个实施例中,所述一元胺包括环己胺、哌啶、3-甲基哌啶、4-甲基哌啶中的一种。

14.在一个实施例中,所述高通量反渗透膜制备方法包括以下步骤:

15.s1,将间苯二胺和具有非平面柔性脂肪环结构的一元胺溶于水中并充分搅拌,得到同时含有间苯二胺和一元胺单体的水相溶液;

16.s2,将多孔基膜浸于步骤s1制备的水相溶液中浸泡1~5min,使间苯二胺和一元胺均匀吸附在基膜表面,同时使水相溶液储存在基膜的孔道内部,然后将多孔基膜表面残余的水相溶液通过风刀吹干或辊轮辊干;

17.s3,将均苯三甲酰氯溶于有机溶剂中并充分搅拌,得到均苯三甲酰氯有机相溶液;

18.s4,将步骤s3制备的均苯三甲酰氯有机相溶液缓慢倾倒至步骤s2得到的膜上表面,引发界面聚合,使间苯二胺和一元胺与有机相中的均苯三甲酰氯发生反应,持续10~120s,形成含全芳香族的刚性交联骨架和非平面的柔性环状侧链的聚酰胺分离层;

19.s5,将步骤s4得到的膜在50~80℃下进行热处理2~30min,随后在去离子水中浸泡,得到高通量反渗透膜。

20.在一个实施例中,通过分子模拟和实验相结合的方法确定所述步骤s1中具有柔性脂肪环结构的一元胺优选环己胺、哌啶、3-甲基哌啶、4-甲基哌啶中的至少一种。

21.在一个实施例中,通过膜性能评价与配方优化确定所述步骤s1中间苯二胺的质量浓度为0.1%~5%,具有柔性脂肪环结构的一元胺的质量浓度为0.1%~5%。

22.在一个实施例中,所述步骤s2中多孔基可为聚砜超滤膜、聚醚砜超滤膜、聚酰亚胺超滤膜、聚丙烯腈超滤膜、聚乙烯超滤膜或聚丙烯超滤膜中的一种。

23.在一个实施例中,所述步骤s3中有机溶剂为己烷、环己烷、正庚烷、甲苯、二甲苯、isopar g、isopar e、isopar h、isopar l或isopar m中的至少一种;

24.通过膜性能评价与配方优化确定所述步骤s3中均苯三甲酰氯有机相溶液的质量浓度为0.01%~2%。

25.在一个实施例中,通过膜性能评价与配方优化确定所述步骤s5中在去离子水中的浸泡时间为10~60min。

26.本发明的另一目的在于提供一种根据所述高通量反渗透复合膜的制备方法制备的高通量反渗透复合膜,其本质是交联聚酰胺材料,区别于传统反渗透膜材料,本发明提出的聚酰胺材料不仅含有刚性的全芳香族交联骨架结构,还含有非平面的柔性环状侧链。其中,全芳香族交联骨架结构可以保证分离层的致密性和稳定性,从而使膜具有优异的盐截留性能;分子尺度均匀分布的非平面的柔性环状侧链,不仅可以优化分子骨架的排布从而减少缺陷产生,而且可以产生更多的亚纳米尺度自由体积,为水分子跨膜传质提供更多的扩散通道,从而实现水渗透性和盐截留性能的同步提升。

27.结合上述的所有技术方案,本发明所具备的优点及积极效果为:

28.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

29.本发明通过在界面聚合的间苯二胺水相溶液中添加具有非平面柔性脂肪环结构的一元胺(包括但不限于环己胺、哌啶、3-甲基哌啶、4-甲基哌啶),在不改变反渗透膜分离层刚性主体交联结构的基础上,均匀地引入非平面的柔性环状结构,在分子尺度对膜材料的链段排布进行优化,进而在膜材料内均匀性地形成更多亚纳米级自由体积,实现反渗透膜产水通量和盐截留率的同步提高,所得反渗透膜的水渗透通量达到31.3l

·

m-2

·

h-1

·

mpa-1

,是传统反渗透膜(对比例1)的3倍,而且对氯化钠截的留率为99.5%,达到反渗透膜最高标准—海水淡化反渗透膜的标准。

30.受限于选择性与渗透性之间的博弈(trade-off)效应,大幅提高反渗透膜的渗透通量并保持高的盐截留是本领域的技术难题。提高反渗透膜通量的传统方法,如降低聚酰胺分离层交联度、降低分离层厚度、添加纳米填料等,均会导致盐截留率的下降。而本发明利用一元胺单体反应策略,将非平面柔性环状结构均匀引入分离层刚性主体交联结构,在分子水平创造更多的水传输通道,避免形成非选择性缺陷,有效突破选择性与渗透性之间博弈效应。

31.第二,把技术方案看作一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

32.本发明首次提出一种基于一元胺单体的反渗透膜制备策略,形成了具有“刚柔并济”特性的高通量反渗透膜,其分离层包含全芳香族的刚性主链和非平面的柔性环状侧链,刚性骨架结构保证了反渗透膜的分离精度,柔性侧链优化分子链排布,形成了更多且均匀分布的亚纳米尺度自由体积,有效提高反渗透膜通量。本发明实现了传统反渗透膜材料和传统纳滤膜材料优势特性的有机结合,得到了兼具高通量和高截留的反渗透膜,而且制备

方法简单,无需改变现有反渗透膜制备工艺,成本低廉,兼容性好。

33.相比于现有技术,本发明的优点进一步包括:

34.(1)本发明在传统的界面聚合体系(水相:间苯二胺溶液,油相:均苯三甲酰氯溶液)中加入具有非平面柔性脂肪环结构的一元胺,一元胺可以参与界面聚合过程,与酰氯反应形成酰胺键,但由于一元胺仅有一个可以反应的官能团,反应后便形成封端,因此一元胺的参与不会改变酰氯和间苯二胺形成的交联骨架结构,仅作为侧链接入主体骨架结构。非平面的柔性脂肪环结构会优化膜材料分子链排布,赋予分离层更多且更均匀的自由体积,增加水扩散通道。同时,与传统添加纳米填料的方法相比,本发明柔性环状结构的引入是在分子尺度上实现的,并不产生非选择性缺陷,从而实现水通量和盐截留率的双重增加。以环己胺为例,间苯二胺及环己胺的混合水相溶液与均苯三甲酰氯有机相溶液的反应过程及交联中三维图和平面与柔软的非平面结构图如图2所示。

35.(2)本发明将具有非平面柔性脂肪环结构的一元胺引入反渗透膜制备过程,在不改变反渗透膜刚性主体交联结构的基础上,均匀地引入非平面的柔性环状结构,优化膜材料分子链排布,形成更多亚纳米级自由体积,并且使自由体积分布更加均匀,实现反渗透膜产水通量和盐截留率的同步提高,打破了渗透性与截留率之间的制约效应。

36.(3)本发明所提供的反渗透复合膜的制备过程简单,并且可以保持界面聚合过程的连续性,与工业流程有很好的相容性,同时成本低廉,所制备的反渗透膜对nacl截留维持在99.5%以上,通量可达到31.3l

·

m-2

·

h-1

·

mpa-1

(在同等的nacl截留率下,传统反渗透膜通量仅有10.0l

·

m-2

·

h-1

·

mpa-1

左右),可用于海水/苦咸水淡化、纯水/超纯水制备、污水净化和中水回用等众多领域,具有广阔的工业应用前景。

附图说明

37.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

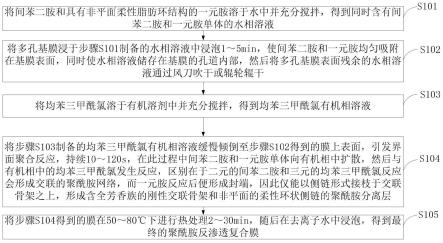

38.图1是本发明实施例提供的高通量反渗透膜的制备方法流程图;

39.图2是本发明实施例提供的间苯二胺及环己胺的混合水相溶液与均苯三甲酰氯有机相溶液的反应过程及交联中三维图和平面与柔软的非平面结构图;

40.图3是本发明实施例提供的对照例1所制备反渗透复合膜的膜表面电镜图,图3中(a)、(b)分别为在不同放大倍数下的膜表面电镜图;

41.图4是本发明实施例提供的实施例1-4所制备反渗透复合膜的膜表面电镜图,图4中(a)、(b)为实施例1-4在不同放大倍数下的膜表面电镜图;

42.如图5所示为对照例1、对照例3和实施例1-4的聚酰胺网络的自由体积分布三维视图,其中,图5中,a为对照例1的聚酰胺网络的自由体积分布;b为实施例1-4的聚酰胺网络的自由体积分布;c为对照例3中添加苯胺形成的聚酰胺网络的自由体积分布;d为对照例3中添加正己胺形成的聚酰胺网络的自由体积分布。

具体实施方式

43.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发

明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

44.一、解释说明实施例:

45.本发明实施例提供一种高通量反渗透复合膜的制备方法包括以下步骤:

46.通过在界面聚合的间苯二胺水相溶液中添加具有非平面柔性脂肪环结构的一元胺;在不改变反渗透膜分离层刚性主体交联结构的基础上,引入非平面的柔性环状结构,在分子尺度对膜材料的链段排布进行优化,获得在膜材料内形成的多亚纳米级自由体积,以及创造出多水传输通道,同步进行反渗透膜的水渗透和盐截留。

47.具体地,如图1所示,本发明实施例提供的高通量反渗透膜及其制备方法包括以下步骤:

48.s101,将间苯二胺和具有非平面柔性脂肪环结构的一元胺溶于水中并充分搅拌,得到同时含有间苯二胺和一元胺单体的水相溶液;

49.s102,将多孔基膜浸于步骤s101制备的水相溶液中浸泡1~5min,使间苯二胺和一元胺均匀吸附在基膜表面,同时使水相溶液储存在基膜的孔道内部,然后将多孔基膜表面残余的水相溶液通过风刀吹干或辊轮辊干;

50.s103,将均苯三甲酰氯溶于有机溶剂中并充分搅拌,得到均苯三甲酰氯有机相溶液;

51.s104,将步骤s103制备的均苯三甲酰氯有机相溶液缓慢倾倒至步骤s102得到的膜上表面,引发界面聚合反应,持续10~120s,在此过程中间苯二胺和一元胺单体向有机相中扩散,然后与有机相中的均苯三甲酰氯发生反应,区别在于二元的间苯二胺和三元的均苯三甲酰氯反应会形成交联的聚酰胺网络,而一元胺反应后便形成封端,因此仅能以侧链形式接枝于交联骨架之上,形成含全芳香族的刚性交联骨架和非平面的柔性环状侧链的聚酰胺分离层;

52.s105,将步骤s104得到的膜在50~80℃下进行热处理2~30min,随后在去离子水中浸泡,得到最终的聚酰胺反渗透复合膜。

53.进一步地,通过分子模拟和实验相结合的方法确定所述步骤s101中具有柔性脂肪环结构的一元胺优选环己胺、哌啶、3-甲基哌啶、4-甲基哌啶中的至少一种。

54.进一步地,通过膜性能评价与配方优化确定所述步骤s101中间苯二胺的质量浓度为0.1%~5%,具有柔性脂肪环结构的一元胺的质量浓度为0.1%~5%。

55.进一步地,大量实验测试表明本发明提出的方法对各种多孔基膜均适用,所述步骤s102中多孔基膜可为聚砜超滤膜、聚醚砜超滤膜、聚酰亚胺超滤膜、聚丙烯腈超滤膜、聚乙烯超滤膜或聚丙烯超滤膜中的一种。

56.进一步地,所述步骤s103中有机溶剂为己烷、环己烷、正庚烷、甲苯、二甲苯、isopar g、isopar e、isopar h、isopar l或isopar m中的至少一种。

57.进一步地,通过膜性能评价与配方优化确定所述步骤s103)中均苯三甲酰氯有机相溶液的质量浓度为0.01%~2%。

58.进一步地,通过膜性能评价与配方优化确定所述步骤s105中在去离子水中的浸泡时间为10~60min。

59.通过上述实施例,本发明在传统的界面聚合体系(水相:间苯二胺溶液,油相:均苯

三甲酰氯溶液)中加入具有非平面柔性脂肪环结构的一元胺,一元胺可以参与界面聚合过程,与酰氯反应形成酰胺键,但由于一元胺仅有一个可以反应的官能团,反应后便形成封端,因此一元胺的参与不会改变酰氯和间苯二胺形成的交联骨架结构,仅作为侧链接入主体骨架结构。非平面的柔性脂肪环结构会优化膜材料分子链排布,赋予分离层更多且更均匀的自由体积,增加水扩散通道。同时,与传统添加纳米填料的方法相比,本发明柔性环状结构的引入是在分子尺度上实现的,并不产生非选择性缺陷,从而实现水通量和盐截留率的双重增加。以环己胺为例,间苯二胺及环己胺的混合水相溶液与均苯三甲酰氯有机相溶液的反应过程及交联中三维图和平面与柔软的非平面结构图如图2所示。高通量反渗透复合膜,其本质是交联聚酰胺材料,区别于传统反渗透膜材料,不仅含有刚性的全芳香族交联骨架结构,还含有非平面的柔性环状侧链。

60.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

61.二、实施例相关效果的证据:

62.实验条件:在以下实施例和对照例中,还对所制备的反渗透复合膜进行了检测,具体为在1.5mpa、25℃、7lpm的条件下预压2小时后,测试其对2000mg/l氯化钠的截留率及其产水通量,复合膜的产水通量单位lmh为l

·

m-2

·

h-1

·

mpa-1

。

63.对照例1:不添加一元胺,仅使用间苯二胺和均苯三甲酰氯反应

64.本对照例1提供一种反渗透复合膜的制备方法,包括如下步骤:

65.(1)将间苯二胺溶于水中得到水相溶液,质量浓度为2%;

66.(2)将聚砜超滤膜浸于步骤(1)制备的水相溶液中,浸泡5min取出,膜表面残余水溶液通过风刀吹干;

67.(3)将均苯三甲酰氯溶于正己烷,获得质量分数为0.1%的均苯三甲酰氯有机相溶液;

68.(4)将步骤(3)所得的有机相溶液缓慢倾倒至步骤(2)得到的膜的上表面,引发界面聚合反应,持续60s形成交联聚酰胺分离层,并将残余的均苯三甲酰氯有机相溶液从膜上方倒掉;

69.(5)将步骤(4)得到的膜在60℃热处理2分钟,随后将其在去离子水中浸泡30分钟,得到聚酰胺反渗透复合膜。

70.分析:所得到的聚酰胺反渗透膜产水通量为10.2l

·

m-2

·

h-1

·

mpa-1

,对于氯化钠的截留为98%。

71.对照例2:反渗透膜制备中添加具有非平面柔性脂肪环结构的二元胺(哌嗪和环己二胺)

72.哌嗪分子式;

[0073][0074]

环己二胺分子式;

[0075]

[0076]

(1)将间苯二胺和哌嗪或环己二胺溶于水中得到水相溶液,其中,间苯二胺质量浓度为2%,哌嗪或环己二胺的质量浓度分别为1%;其余步骤与上一个对照例相同。

[0077]

产水通量(哌嗪做添加剂):9.9l

·

m-2

·

h-1

·

mpa-1

,对于氯化钠的截留为48.4%;

[0078]

产水通量(环己二胺做添加剂):20.5l

·

m-2

·

h-1

·

mpa-1

,对于氯化钠的截留为70.5%。

[0079]

分析:与对照例1相比,对照例2中两种反渗透复合膜的盐截留性能都有所下降。通过分析,哌嗪或环己二胺的双氨基使其与反渗透体系中间苯二胺产生不可控竞争,改变了主体交联结构,形成了较大的微孔,从而无法保证反渗透膜对于一价离子的截留率。

[0080]

对照例3:添加具有平面刚性芳香环结构的一元胺(苯胺)或具有柔性脂肪链状结构的一元胺(正己胺)

[0081]

苯胺分子式为:

[0082][0083]

正己胺分子式:

[0084][0085]

(1)将间苯二胺和苯胺或正己胺溶于水中得到水相溶液,其中,间苯二胺质量浓度为2%,哌嗪或环己二胺的质量浓度分别为1%;其余步骤与上一个对照例相同。

[0086]

产水通量(苯胺做添加剂):9.2l

·

m-2

·

h-1

·

mpa-1

,对于氯化钠的截留为92.7%;

[0087]

产水通量(环己二胺做添加剂):20.0l

·

m-2

·

h-·

mpa-1

,对于氯化钠的截留为85.3%。

[0088]

分析:与对照例2相比,具有单氨基官能团苯胺和正己胺作为添加剂时,两种反渗透复合膜的盐截留性能下降幅度较小。这是由于单氨基官能团不会取代均苯三甲酰氯和间苯二胺形成的主体交联结构,从而使得对于氯化钠的截留率下降幅度较小。但是,平面结构的芳香环因其无法带来增加额外的自由体积,从而无法提高反渗透膜的产水通量;脂肪链状结构的正己胺虽然带来了水通量的提升,但是对于氯化钠的截留率无法保证。

[0089]

实施例1:添加具有非平面柔性脂肪环结构的一元胺(环己胺)

[0090]

环己胺分子式:

[0091][0092]

本实施例1提供一种高通量反渗透复合膜的制备方法,包括如下步骤:

[0093]

(1)将间苯二胺和环己胺溶于水中得到水相溶液,其中,间苯二胺质量浓度为2%,环己胺质量浓度分别为0.5%、1%、2%、3%、4%;

[0094]

(2)将聚砜超滤膜浸于步骤(1)制备的水相溶液中,浸泡5min取出,膜表面残余水溶液通过风刀吹干;

[0095]

(3)将均苯三甲酰氯溶于正己烷,获得质量分数为0.1%的均苯三甲酰氯有机相溶液;

[0096]

(4)将步骤(3)所得的有机相溶液缓慢倾倒至步骤(2)得到的膜的上表面,引发界面聚合反应,持续60s形成交联聚酰胺分离层,并将残余的均苯三甲酰氯有机相溶液从膜上方倒掉;

[0097]

(5)将步骤(4)得到的膜在60℃热处理2分钟,随后将其在去离子水中浸泡30分钟,得到聚酰胺反渗透复合膜。

[0098]

对通过上述方法制备的一系列反渗透复合膜进行分离性能测试,并按照环己胺的质量浓度0.5%、1%、2%、3%、4%分别记为实施例1-1~1-5,测试结果如表1所示。

[0099]

表1实施例1与对照例1的分离性能测试结果

[0100]

名称环己胺浓度(%)产水通量lmh氯化钠截留(%)对照例1010.298.0实施例1-10.520.498.8实施例1-21.031.399.5实施例1-32.028.299.2实施例1-43.037.797.7实施例1-54.027.493.4

[0101]

从上述表1中实施例1与对照例1的检测结果来看,在水相溶液中加入环己胺后制备的反渗透复合膜的产水通量和对于氯化钠的截留率显著提升;对于盐截留性能,当环己胺添加量不大于2%时,反渗透膜对氯化钠的截留率维持在98.8%以上,当添加量为1%时,所制备的反渗透复合膜的通量可达到31.3l

·

m-2

·

h-1

·

mpa-1

,对氯化钠截留维持在99.5%。

[0102]

图3是本发明实施例提供的对照例1所制备反渗透复合膜的膜表面电镜图;

[0103]

图4是本发明实施例提供的实施例1-4所制备反渗透复合膜的膜表面电镜图;其中,图3中(a)、(b)为对照例1所制备反渗透复合膜在不同放大倍数下的膜表面电镜图,图4中(a)、(b)为实施例1-4所制备反渗透复合膜在不同放大倍数下的膜表面电镜图,对比图3和图4可以看出,添加环己胺后所得到的膜表面的叶片状结构增多,增加了膜过滤面积。

[0104]

如图5所示为对照例1、对照例3和实施例1-4的聚酰胺网络的自由体积分布三维视图,其中,图5中,a为对照例1的聚酰胺网络的自由体积分布;b为实施例1-4的聚酰胺网络的自由体积分布;c为对照例3中添加苯胺形成的聚酰胺网络的自由体积分布;d为对照例3中添加正己胺形成的聚酰胺网络的自由体积分布。

[0105]

从图5中可以看出,与对照例的传统反渗透膜材料相比,添加具有非平面柔性脂肪环结构的环己胺后,所得的聚酰胺膜材料中的自由体积分数从10.32%增加到11.03%,为水分子的跨膜传质提供了更多的扩散通道;而添加具有平面结构的苯胺则使聚酰胺膜材料中的自由体积分数降低到8.61%,添加具有链状结构的正己胺则几乎不会对膜材料的自有体积分数产生影响。

[0106]

实施例2:

[0107]

哌啶分子式:

[0108]

[0109]

本实施例2提供一种高通量反渗透复合膜的制备方法,包括如下步骤:

[0110]

(1)将间苯二胺和哌啶溶于水中得到水相溶液,其中,间苯二胺质量浓度为2%,哌啶质量浓度为1.5%;

[0111]

(3)将均苯三甲酰氯溶于环己烷,得到质量分数为0.15%的均苯三甲酰氯有机相溶液;

[0112]

(4)将步骤(3)所得的有机相溶液缓慢倾倒至步骤(2)得到的膜的上表面,引发界面聚合反应,持续30s形成交联聚酰胺分离层,并将残余的均苯三甲酰氯有机相溶液从膜上方倒掉;

[0113]

其余步骤不变(实施例1)。

[0114]

结果:对通过上述方法制备的反渗透复合膜进行分离性能测试,其产水通量为21.2lmh,氯化钠截留率为99.3%。

[0115]

实施例3:

[0116]

3-甲基哌啶分子式:

[0117][0118]

本实施例3提供一种高通量反渗透复合膜的制备方法,包括如下步骤:

[0119]

(1)将间苯二胺和3-甲基哌啶溶于水中得到水相溶液,其中,间苯二胺质量浓度为2%,3-甲基哌啶质量浓度为1%;

[0120]

(3)将均苯三甲酰氯溶于正己烷,得到质量分数为0.15%的均苯三甲酰氯有机相溶液;

[0121]

(4)将步骤(3)所得的有机相溶液缓慢倾倒至步骤(2)得到的膜的上表面,引发界面聚合反应,持续90s形成交联聚酰胺分离层,并将残余的均苯三甲酰氯有机相溶液从膜上方倒掉;

[0122]

其余步骤不变(实施例1)。

[0123]

结果:对通过上述方法制备的反渗透复合膜进行分离性能测试,其产水通量为20.2lmh,氯化钠截留率为99.5%。

[0124]

实施例4:

[0125]

4-甲基哌啶分子式:

[0126][0127]

本实施例4提供一种高通量反渗透复合膜的制备方法,包括如下步骤:

[0128]

(1)将间苯二胺和4-甲基哌啶溶于水中得到水相溶液,其中,间苯二胺质量浓度为2%,4-甲基哌啶质量浓度为1%;

[0129]

(3)将均苯三甲酰氯溶于正己烷,得到质量分数为0.15%的均苯三甲酰氯有机相溶液

[0130]

(5)将步骤(4)得到的膜在60℃热处理4分钟,随后将其在去离子水中浸泡30分钟,

得到聚酰胺反渗透复合膜。

[0131]

其余步骤不变(实施例1)。

[0132]

结果:对通过上述方法制备的反渗透复合膜进行分离性能测试,其产水通量为21.7lmh,氯化钠截留率为99.4%。

[0133]

实施例5:

[0134]

本实施例5提供一种高通量反渗透复合膜的制备方法,包括如下步骤:

[0135]

(1)将间苯二胺和环己胺、哌啶溶于水中得到水相溶液,其中,间苯二胺质量浓度为2.0%,环己胺质量浓度为1%,哌啶质量浓度0.5%;

[0136]

(3)将均苯三甲酰氯溶于isopar e,获得质量分数为2.0%的有机相溶液;其余步骤不变(实施例1)。

[0137]

结果:对通过上述方法制备的反渗透复合膜进行分离性能测试,其产水通量为24.7lmh,氯化钠截留率为99.2%。

[0138]

实施例6:

[0139]

本实施例5提供一种高通量反渗透复合膜的制备方法,包括如下步骤:

[0140]

(1)将间苯二胺和环己胺、哌啶溶于水中得到水相溶液,其中,间苯二胺质量浓度为2.0%,环己胺质量浓度为1%,哌啶质量浓度0.5%;

[0141]

(2)将聚酰亚胺超滤膜浸于步骤(1)制备的水相溶液中,浸泡5min取出,膜表面残余水溶液通过辊轮辊干;

[0142]

其余步骤不变(实施例1)。

[0143]

结果:对通过上述方法制备的反渗透复合膜进行分离性能测试,其产水通量为25.7lmh,氯化钠截留率为99.1%。

[0144]

上述未述及的部分借鉴现有技术即可实现。

[0145]

实验结果表明:

[0146]

本发明通过在界面聚合的间苯二胺水相溶液中添加具有非平面柔性脂肪环结构的一元胺(包括但不限于环己胺、哌啶、3-甲基哌啶、4-甲基哌啶),在不改变反渗透膜分离层刚性主体交联结构的基础上,均匀地引入非平面的柔性环状结构,在分子尺度对膜材料的链段排布进行优化,进而在膜材料内均匀性地形成更多亚纳米级自由体积,实现反渗透膜产水通量和盐截留率的同步提高,所得反渗透膜的水渗透通量达到31.3l

·

m-2

·

h-1

·

mpa-1

,是传统反渗透膜(对比例1)的3倍,而且对氯化钠截的留率为99.5%,达到反渗透膜最高标准—海水淡化反渗透膜的标准。

[0147]

受限于选择性与渗透性之间的博弈(trade-off)效应,大幅提高反渗透膜的渗透通量并保持高的盐截留是本领域的技术难题。提高反渗透膜通量的传统方法,如降低聚酰胺分离层交联度、降低分离层厚度、添加纳米填料等,均会导致盐截留率的下降。而本发明利用一元胺单体反应策略,将非平面柔性环状结构均匀引入分离层刚性主体交联结构,在分子水平创造更多的水传输通道,避免形成非选择性缺陷,有效突破选择性与渗透性之间博弈效应。

[0148]

以上所述,仅为本发明较优的具体的实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。