1.本发明涉及催化剂领域,具体涉及一种用于二氧化碳加氢制甲醇的铜基三元催化剂、及其制备方法和应用。

背景技术:

2.随着全球新兴经济体的快速发展及对一次能源需求的提高,二氧化碳排放量日益升高,如不进行限制,在2050年将会进一步升高50%。过量的二氧化碳排放会加剧全球变暖、海洋酸化等一系列的环境问题。为了降低二氧化碳排放量,从而达到可持续发展的目标,近年来,中国、美国、欧盟、日本等国家和组织相继提出了各自的二氧化碳减排计划。二氧化碳捕集、利用和储存(ccus)作为实现二氧化碳减排的重要手段,成为了研究的主要目标。

3.近年来,二氧化碳化学转化及利用得到了学术和工业界的广泛关注。二氧化碳经电催,光催或热催等方式转化为co、醇类、醚类、酯类和烃类等研究取得了突破性进展。特别是co2热催化加氢设备简单,分离纯化简易,受外界干扰相对较小,在规模化应用方面展现出显著优势。甲醇作为二氧化碳加氢还原的主要产物之一,其氢源可以来自水的光解、电解,并且有很高的原子利用率。生成的甲醇可以用作化石燃料的替代品,应用于内燃机和燃料电池中,也可以作为化工原料进一步生产其他化学品。针对于二氧化碳加氢还原制甲醇,其主要催化剂体系可以分为过渡金属以及氧化物催化剂(包含cu系催化剂和贵金属催化剂),主族金属和氧化物催化剂(主要代表元素为in和ga),以及mof/zif纳米结构的催化剂,其中,铜基催化剂因为较为低廉的价格、优秀的催化性能,受到了广泛研究。

4.针对于铜基催化剂,目前工业上主流催化剂为cuznal催化剂,但这类催化剂对于合成气制甲醇效果较好,而对于二氧化碳加氢制备甲醇选择性不足。因此,人们针对于cuznal催化剂体系进行了改性研究。申请号为cn202010258502.x的中国专利公开了一种用于二氧化碳加氢合成甲醇的石墨相氮化碳负载cuznal催化剂。该催化剂使用了石墨相氮化碳作为载体,有效增大了催化剂的比表面积,使反应气更易于吸附在催化剂表面。该cuznal固溶体催化剂,在3mpa,200℃,接触时间w/f(催化剂与原料气的接触时间或原料气进入反应管的气体流速)=10g

·

h/mol条件下,可实现甲醇选择性超过88%,但二氧化碳单程转化率不足10%。申请号为cn202111545432.7的中国专利公开了一种金属掺杂的cu-zn-zr/sic催化剂,掺杂的金属为铈、钇、铝、镓、钯、铂、镁、锰、铬中的一种。在6mpa,230℃,6000ml/(h

·

g)下,这一系列催化剂的二氧化碳转化率都可以达到20%以上,同时甲醇的选择性也高于75%。其中,铝掺杂的催化剂性能最优秀,转化率达到26.8%的同时选择性达到81.8%。然而,该催化剂所需反应条件较为苛刻,对反应设备要求较高。申请号为202110417516.6的中国专利公开了一种固溶体状的zn-cdzrox催化剂用于二氧化碳加氢制甲醇,但cd金属毒性较大,不符合绿色环保的理念。

5.因此,开发一种反应条件温和、成本低、绿色无毒性,且具有高二氧化碳转化率,高

甲醇选择性,高稳定性的催化剂是人们所希望的。

6.为了解决以上问题,提出本发明。

技术实现要素:

7.本发明开发了一种用于二氧化碳加氢合成甲醇的cu-zno-zro2三元催化剂,其cu活性位点以及金属载体强相互作用有利于实现甲醇的高选择性,二氧化碳的高转化率以及催化剂长时间稳定的目的。该铜基催化剂中cu与zno-zro2载体协同作用促进二氧化碳的吸附与活化。催化剂制备主要采用共沉淀的制备方法,以cu金属盐,zn金属盐以及zr金属盐为前驱体,h2c2o4为沉淀剂,无水乙醇为溶剂进行共沉淀,之后进行高温焙烧。在氢气气氛下进行高温还原构筑催化剂表面纳米cu颗粒位点。催化剂表面纳米cu颗粒以及金属载体之间的强相互作用克服了铜基催化剂易团聚的缺点,大幅度提高了二氧化碳加氢制甲醇的选择性以及长稳定性。

8.本发明提供了一种用于二氧化碳加氢制甲醇的cu-zno-zro2三元催化剂及其制备方法和应用。其中该催化剂具有高活性、高甲醇选择性和高稳定性等特点。另外,该cu-zno-zro2三元催化剂通过共沉淀的方法制备,其制备方法简单,可靠性高,成本低廉,易实现工业化。

9.为了实现本发明的目标,本发明的具体技术方案为:

10.本发明第一方面提供一种铜基三元催化剂,所述催化剂为cu-zno-zro2三元催化剂,其中zno:zro2质量比为1:6-6:1,zno中含有极低量zn单质,基于整个催化剂,zn的质量分数≤1%,cu质量分数为30%。

11.优选地,所述cu以单质态纳米颗粒形式结合在zno-zro2载体上,该单质态纳米颗粒的粒径为20-40nm。

12.本发明第二方面提供一种所述的cu-zno-zro2三元催化剂的制备方法,其包括以下步骤:

13.1)共沉淀:分别称量cu盐、zn盐、zr盐溶于溶剂中,边搅拌边逐滴滴入溶于相同溶剂的沉淀剂,继续搅拌,然后停止搅拌冷却至室温,得到混合物;

14.2)分离:将步骤1)得到的混合物固液分离,获得胶体状态的沉淀物;

15.3)干燥:将步骤2)的得到的沉淀物干燥;

16.4)高温焙烧:将步骤3)中干燥后的沉淀物研磨后进行高温焙烧,得到固体粉末;

17.5)活化还原:在还原气氛围还原步骤4)获得的固体粉末,控制还原活化温度、时间等条件,获得所述的cu-zno-zro2三元催化剂。

18.优选地,步骤1)中,所述的cu盐、zn盐、zr盐选自包含cu、zn、zr元素的硝酸盐、醋酸盐、卤化物、硫酸盐中的一种或多种;所述溶剂为去离子水或无水乙醇中的一种;所述的沉淀剂为氨水、碳酸铵、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、氢氧化钠、氢氧化钾或草酸中的一种或多种。

19.优选地,步骤1)中,搅拌温度为50-90℃,搅拌时间为0.5-5h。

20.优选地,步骤2)中,可以通过离心或抽滤的方法进行分离,得到的沉淀物为淡蓝色沉淀物。

21.优选地,步骤3)中,干燥温度为80-150℃,干燥时间为4-12h。可以放置于烘箱中干

燥。

22.优选地,步骤4)中,焙烧包括静态焙烧或流动气氛焙烧,焙烧气氛为空气、氧气、氮气中的一种或多种;焙烧温度为400-600℃,焙烧时间为3-5h,升温速率为2-10℃/min。

23.优选地,步骤5)中,还原气氛为氢气、或者氢气与氮气的混合气、或者氢气与氩气的混合气,还原气的流速为2-20ml/min,还原温度为300-400℃,升温速率为1-10℃/min,压力为常压,还原时间为1-5h。

24.本发明第三方面提供一种用于二氧化碳加氢制甲醇的铜基三元催化剂用于提高反应中二氧化碳转化率和甲醇选择性和/或用于提高催化剂稳定性的用途。

25.优选地,所述cu-zno-zro2三元催化剂用于气-固相固定床二氧化碳加氢制甲醇反应,反应条件为:反应压力为2-5mpa,反应温度为200-340℃,反应空速为6000-24000ml/(g

·

h),原料气为n(h2):n(co2)=3:1。

26.相对于现有技术,本发明具有以下有益效果:

27.1.本发明采用共沉淀和高温焙烧的方法获得催化剂前驱体,然后再原位高温还原构筑催化剂表面cu位点,成功制备cu物种以纳米颗粒形式存在的cu-zno-zro2三元催化剂。相比于传统的先制备氧化物载体再将活性组分铜源物种浸渍负载上去再煅烧后还原的方式,本发明的方法cu物种由于是先形成cuo-zno-zro2紧密结合固溶体再将其中的cuo选择性还原为cu单质,cu单质颗粒分散度更好且与zno-zro2固溶体结合度更高,故催化性能更好且不容易团聚或脱落。

28.2.本发明提供的cu-zno-zro2三元催化剂通过cu与zno-zro2载体间协同作用共同促进二氧化碳催化转化为甲醇。cu颗粒与zno-zro2载体形成的强相互作用有效抑制了cu位点的团聚,相较于传统的cuznal催化剂拥有更好的催化性能。

29.3.本发明cu-zno-zro2三元催化剂不仅具有高活性和高甲醇选择性,更关键的是其还具备高稳定性。本发明c3z2z5催化剂在240℃反应温度下长期稳定性评价结果(图6)显示,反应时间100h内二氧化碳转化率始终维持在约12-15%,甲醇选择性稳定在65-70%。这表明cu-zno-zro2三元催化剂具有优异的稳定性以及良好的甲醇选择性。

30.4.与含贵金属的催化剂相比,本发明制备的cu-zno-zro2三元催化剂具有较高的经济价值与市场前景,适于工业化应用。

31.5.本发明方法所有用到的试剂只有cu盐、zn盐、zr盐,无水乙醇,草酸,无任何其他有机试剂,原料绿色环保。

32.6.本发明提供的cu-zno-zro2三元催化剂的制备方法简单可靠,制备过程容易操作,适合规模化生产。

附图说明

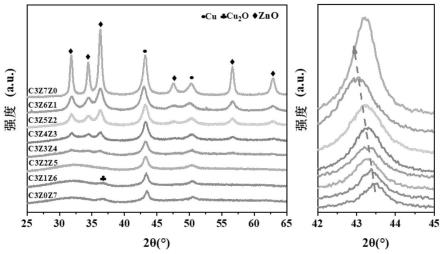

33.图1为还原后的不同zn/zr质量比的cu-zno-zro2催化剂与对比样品cu-zro2,cu-zno的xrd图;

34.图2为不同zn/zr质量比的cu-zno-zro2催化剂与对比样品cu-zro2,cu-zno性能对比图;

35.图3为不同zn/zr质量比的cu-zno-zro2催化剂与对比样品cu-zro2,cu-zno在不同温度下的时空收率(sty)图;

36.图4为催化剂c3z2z5催化剂与对比样品cu-zro2,cu-zno以及工业cuznal催化剂的催化性能对比图;

37.图5为不同还原温度的c3z2z5催化剂催化性能图;

38.图6为c3z2z5催化剂在240℃反应温度下长期稳定性评价结果。

具体实施方式

39.下面结合具体实施例对本发明进行说明,但本发明的实施方式不限于此。实施例中未注明具体条件的实验方法,通常按照常规条件以及手册中所述的条件,或按照制造厂商所建议的条件,所用的通用设备、材料、试剂等,如无特殊说明,均可从商业途径得到。以下实施例和对比例中所需要的原料均为市售。

40.实施例1-6为zn/zr质量比的cu-zno-zro2催化剂的制备:

41.实施例1

42.称取3.4218gcu(no3)2·

3h2o,1.0967gzn(no3)2·

6h2o,6.2716gzr(no3)4·

5h2o于1000ml三口烧瓶中,加入400ml无水乙醇,将三口烧瓶置于70℃的水浴锅中,搅拌至溶解。另称取9.3566g草酸于200ml烧杯中,加入100ml无水乙醇,搅拌溶解。待草酸完全溶解后,将草酸-乙醇溶液倒入恒压漏斗中,逐滴滴加到上述zr、cu金属盐水溶液中,同时进行机械搅拌,转速为500r/min,滴加速度为3ml/min。滴加完毕,保持70℃水浴条件继续搅拌1h。然后冷却到室温,老化4h后离心分离获得凝胶态固体。用去无水乙醇洗3次,于80℃烘箱干燥12h。将获得的固体于玛瑙研钵中研磨至粉末状。称取上述粉末前驱体于马弗炉中进行焙烧。焙烧温度为450℃,焙烧时间为4h,升温速率为5℃/min。焙烧后获得的催化剂记为c3z1z6。将c3z1z6催化剂进行压片(6mpa,0.5min),破碎及筛选40-60目催化剂进行催化性能评价。

43.称取0.1g筛选好的催化剂装入内径为8mm的反应管,在常压、纯h2气氛中300℃还原3h,流速为10ml/min,之后导入原料气n(h2):n(co2)=3:1,在3mpa,180~300℃,gwsv=6000ml/(g

·

h)条件下进行催化性能评价。

44.实施例2

45.金属盐为3.4218gcu(no3)2·

3h2o,2.1933gzn(no3)2·

6h2o,5.2264gzr(no3)4·

5h2o,所用沉淀剂为9.2971g草酸,所得催化剂记为c3z2z5。其他制备与评价步骤与实施例1相同。

46.实施例3

47.金属盐为3.4218gcu(no3)2·

3h2o,3.2900gzn(no3)2·

6h2o,4.1811gzr(no3)4·

5h2o,所用沉淀剂为9.0641g草酸,所得催化剂记为c3z3z4。其他制备与评价步骤与实施例1相同。

48.实施例4

49.金属盐为3.4218gcu(no3)2·

3h2o,4.3866gzn(no3)2·

6h2o,3.1358g zr(no3)4·

5h2o,所用沉淀剂为8.8180g草酸,所得催化剂记为c3z4z3。其他制备与评价步骤与实施例1相同。

50.实施例5

51.金属盐为3.4218gcu(no3)2·

3h2o,5.4833gzn(no3)2·

6h2o,2.0906g zr(no3)4·

5h2o,所用沉淀剂为8.5519g草酸,所得催化剂记为c3z5z2。其他制备与评价步骤与实施例1

相同。

52.实施例6

53.金属盐为3.4218gcu(no3)2·

3h2o,6.5800gzn(no3)2·

6h2o,1.0453g zr(no3)4·

5h2o,所用沉淀剂为8.3256g草酸,所得催化剂记为c3z6z1。其他制备与评价步骤与实施例1相同。

54.实施例7为对比样品cu-zro2催化剂的制备

55.金属盐为3.4218gcu(no3)2·

3h2o,7.3169gzr(no3)4·

5h2o,所用沉淀剂为8.6876g草酸,所得催化剂记为cu-zro2。其他制备与评价步骤与实施例1相同。

56.实施例8为对比样品cu-zno催化剂的制备

57.金属盐为3.4218gcu(no3)2·

3h2o,7.6767gzn(no3)2·

6h2o,所用沉淀剂为8.1259g草酸,所得催化剂记为cu-zno。其他制备与评价步骤与实施例1相同。

58.实施例9-11为不同还原温度的c3z2z5催化剂的制备:

59.实施例9

60.c3z2z5催化剂的还原温度为240℃,还原后获得的催化剂记为c3z2z5-r240。其他制备与评价步骤与实施例2相同。

61.实施例10

62.c3z2z5催化剂的还原温度为260℃,还原后获得的催化剂记为c3z2z5-r260。其他制备与评价步骤与实施例2相同。

63.实施例11

64.c3z2z5催化剂的还原温度为280℃,还原后获得的催化剂记为c3z2z5-r280。其他制备与评价步骤与实施例2相同。

65.所有cu-zno-zro2催化剂在还原后的晶体结构采用x射线衍射(xrd)进行分析,表征结果见图1。还原后,单斜晶的cuo被还原为立方相的金属cu(2θ=43.3

°

和50.4

°

)及cu2o(2θ=37.1

°

),并且随着zn/zr比的增加,cu的特征峰增强,表明cu颗粒的尺寸不断增大。值得注意的是,在2θ=43.3

°

的cu特征衍射峰向低角度发生了偏移,这说明在催化剂还原活化过程中,部分zno被还原为zn0,并与cu相互作用形成cuzn合金。

66.将实施例1-11所得的催化剂用于二氧化碳加氢制甲醇反应,并对它们的催化活性进行了比较。测试结果见图2、图3、图4、图5和图6。

67.针对不同zn/zr质量比的cu-zno-zro2催化剂的催化性能进行比较,测试结果见图2和图3。220℃和240℃反应条件下,不同zn/zr比的cu-zno-zro2催化剂的转化率与产物选择性见图2,随着zn/zr比的升高,转化率呈先增加后降低的趋势,在zn/zr比为2:5至3:4时达到最大;选择性则随zn/zr比的变化呈先降低后增加的倒火山状趋势。由于转化率的变化幅度大于选择性的变化幅度,因此时空收率随zn/zr比变化的整体趋势与转化率的趋势相似,如图3所示,随着zn/zr比的升高,时空收率也呈先增加后降低的火山状趋势。除了220℃反应条件下,c3z3z4时空收率高于c3z2z5,其他温度下,c3z2z5时空收率均高于c3z3z4。因此,zn/zr比为2:5为最优值,c3z2z5催化剂具有最高的活性。

68.为了探究不同载体元素对于催化性能的影响,本发明对比了c3z2z5催化剂与cu-zro2,cu-zno以及工业cuznal催化剂的催化性能,测试结果见图4。所有催化剂的转化率随温度的升高而升高,在240℃时,转化率均超过10%。三元催化体系的转化率明显高于二元

催化体系的转化率,转化率由高到低的顺序为cuznal》c3z2z5》cu-zro2》cu-zno。甲醇选择性随温度的升高而降低,除了cuznal催化剂,在240℃时,甲醇选择性均维持在60%以上,说明cuznal催化剂较高的转化率是由于更多副产物co生成所导致的。此外,二元催化体系的选择性整体上高于三元催化体系的选择性,选择性由高到低的顺序为cu-zro2》cu-zno≈c3z2z5》cuznal。采用时空收率为基准判断活性高低,时空收率随温度的升高表现为先升高后降低的火山状趋势,在240-260℃之间达到最大值。除了cu-zno催化剂,其它催化剂在260℃之后,时空收率下降速度均比较快。通过对比发现,c3z2z5催化剂时空收率最高,cu-zno最低,260℃之前,cuznal》cu-zro2,260℃之后则相反。说明cu位点与zno-zro2载体之间存在协同作用,共同促进二氧化碳催化转化为甲醇。

69.为了探究催化剂的还原温度对于催化性能的影响,本发明选择4个还原温度(240℃、260℃、280℃、300℃)对c3z2z5催化剂进行处理,并对催化剂的催化性能进行比较,测试结果见图5。当还原温度超过260℃后,转化率、选择性和时空收率差距并不明显,这说明260℃之后,催化剂已被完全还。随着还原温度的升高,转化率小幅增加后基本不变,选择性则呈现先增加后降低的趋势,但两者变化的幅度均较小,因此,当还原温度高于260℃,其对催化性能的影响并不明显,意味着在300℃以内,较高的还原温度并不会明显改变催化剂的结构。

70.c3z2z5催化剂在240℃反应温度下长期稳定性评价结果(图6)显示,反应时间100h内二氧化碳转化率始终维持在约12-15%,甲醇选择性稳定在65-70%。这表明c3z2z5催化剂具有优异的稳定性以及良好的甲醇选择性。

71.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

72.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。