1.本发明涉及电缆料技术领域,具体涉及一种陶瓷化高阻燃电缆料的制备方法。

背景技术:

2.随着国内经济的快速发展,电力、建筑和通讯等行业对电线电缆的需求越来越高,聚烯烃电缆产量呈空前的指数增长趋势,预计到2024年,我国对电线电缆的需求规模有望超过1.9万亿元,年复合增长率均约为4%,无卤阻燃电线电缆材料的市场需求约为200kt,预计未来3~5年内,该种电缆的需求将以10%左右的速度递增,到2025年,无卤阻燃电线电缆材料需求将达350kt左右。电缆中常用的聚烯烃材料具有相对较高的可燃性,在高温下易分解和燃烧,并且在燃烧时产生大量的熔滴,引燃其他可燃物,使火灾范围扩大,带来严重的人员伤亡和巨大的经济损失。因此,聚烯烃电缆阻燃研究一直是关注的热点

3.聚乙烯具有优异的加工性能、机械性能及电气绝缘性能,广泛应用于电缆行业。但pe的阻燃性能极差,容易燃烧从而引起火灾,所以作为电缆料,必需对pe塑料进行阻燃改性。目前传统阻燃电缆料燃烧后为蓬松的碳化层,遇震动、爆炸后,表层脱落,电路会暴露,导致短路,不能很好的保护电路。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种陶瓷化高阻燃电缆料的制备方法,本发明采用超高分子量聚硅氧烷接枝聚乙烯、硅树脂插层改性层状硅酸盐,然后将其加入到电缆料中进行改性,制得的电缆料不仅力学性能好,且阻燃性能佳。

5.为解决上述技术问题,本发明的技术方案是:

6.一种陶瓷化高阻燃电缆料的制备方法,包括以下步骤:

7.(1)将聚乙烯、超高分子量聚硅氧烷、引发剂加入到捏合机中进行预分散,然后经过三螺杆挤出造粒机挤出造粒,制得超高分子量聚硅氧烷接枝聚乙烯;

8.(2)将层状硅酸盐预烘烤,之后和偶联剂加入到高速搅拌机中进行搅拌处理,得到改性层状硅酸盐,将超高分子量聚硅氧烷接枝聚乙烯、硅树脂加入到捏合机中混合均匀,之后经三螺杆挤出造粒机中挤出,挤出时侧喂料投入改性层状硅酸盐,制得聚合物插层硅酸盐材料;

9.(3)将聚乙烯、聚合物插层硅酸盐材料、玻璃纤维、硫酸镁晶须、eva、无机阻燃填料、铂金交联剂加入到密炼机中进行分散,之后由双螺杆挤出机挤出造粒,最后进行风冷,制得陶瓷化高阻燃电缆料。

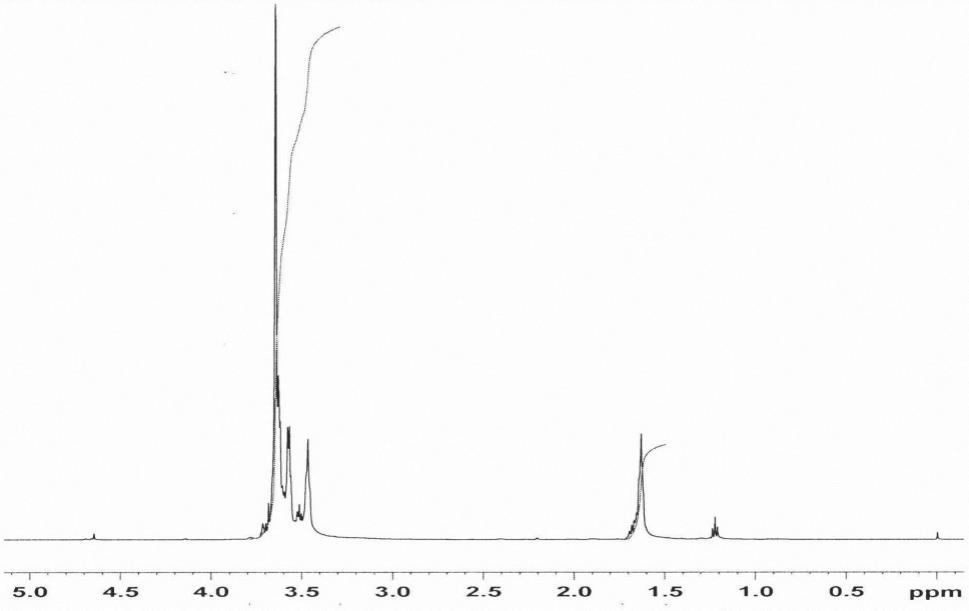

10.作为上述技术方案的优选,步骤(1)中,所述超高分子量聚硅氧烷为羟基封端的超高分子量聚硅氧烷,其分子量为80~200万,优选为120~200万,进一步优选为150~200万,其结构式如下:

[0011][0012]

其中,x=100~100000,优选为1000~50000;y=10~1000,优选为100~600;m=10000-30000,优选为20000~30000;n=20~300,优选为100~300;r为甲基、三氟丙基、苯基、c6~c

20

的芳香基、c2~c

30

烷基中的一种。

[0013]

作为上述技术方案的优选,步骤(1)和步骤(3)中所述的聚乙烯均为lldpe,密度0.918~0.940g/cm3,mi值3.5~10g/10min;所述引发剂为过氧化物引发剂,其添加量为超高分子量聚硅氧烷质量的50~500ppm。

[0014]

作为上述技术方案的优选,步骤(1)中,挤出造粒时的挤出速度<500rpm。

[0015]

作为上述技术方案的优选,步骤(1)中,所述超高分子量聚硅氧烷接枝聚乙烯中超高分子量聚硅氧烷、聚乙烯的质量比为(0.01~0.1):1,优选为(0.03~0.06):1。

[0016]

作为上述技术方案的优选,步骤(2)中,各组分用量以重量份计,分别为层状硅酸盐5~10份、偶联剂1~2份、超高分子量聚硅氧烷接枝聚乙烯5~10份、硅树脂1~5份。

[0017]

作为上述技术方案的优选,步骤(2)中,所述层状硅酸盐为蛭石、云母、蒙脱土、高岭石、伊利石中的一种或多种,进一步优选为蒙脱土;所述偶联剂为硅烷类偶联剂,钛酸酯偶联剂中的一种或多种;所述硅树脂为甲基硅树脂,乙烯基硅树脂、苯基硅树脂中的一种或多种。

[0018]

作为上述技术方案的优选,步骤(2)中,所述预烘烤的温度为100~150℃,时间为1~5h;所述搅拌处理的时间为1~10min;经三螺杆挤出造粒机挤出造粒时的温度为130~160℃。

[0019]

作为上述技术方案的优选,步骤(3)中,所述无机阻燃填料为氢氧化镁、硼酸锌、氢氧化铝、纳米黏土、硅灰石、硅酸铝中的一种或多种;所述硫酸镁晶须的长径比为5~100,优选为10~70,进一步优选为30~50;所述铂金交联剂为溶剂型speier催化剂、卡斯特催化剂中的一种;所述乙烯醋酸乙烯共聚合树脂的va含量为12~24%。

[0020]

作为上述技术方案的优选,步骤(3)中,各组分的用量以重量份计分别为:聚乙烯15~30份、聚合物插层硅酸盐材料12~27份、玻璃纤维1~10份、硫酸镁晶须10~20份、eva 5~10份、无机阻燃填料20~40份、铂金交联剂0.05~1份。

[0021]

本发明中聚合物插层硅酸盐的插层机理如下:

[0022][0023]

超高分子量聚硅氧烷接枝聚乙烯的羟基端可以与层状硅酸盐形成很强的相互作用,而另一段的刚性聚乙烯分子链,可以与极性片层形成排斥力,在强剪切力的作用下,有利于层状硅酸盐的膨胀或剥离片层,从而获得聚合物插层硅酸盐。

[0024]

由于采用了上述技术方案,本发明的有益效果是:

[0025]

本发明提供了一种陶瓷化高阻燃电缆料的制备方法,本发明首先将超高分子量聚硅氧烷采用聚乙烯进行接枝改性,有效避免了超高分子量聚硅氧烷分子链的自缠绕,使得电缆料中各组分混合的更加均匀,从而制得的电缆料燃烧后成瓷更均匀,阻燃性能和力学性能更为优异。而且本发明还将超高分子量聚硅氧烷接枝聚乙烯、硅树脂对层状硅酸盐材料进行预先插层处理,有效提高了层状硅酸盐材料在电缆料中的分散均匀性,燃烧时,超高分子量聚硅氧烷接枝聚乙烯以及硅树脂的侧甲基通过铂金交联剂进行化学交联形成壳层,且燃烧后产生大量的二氧化硅,与其他纤维状物质物理交联,通过硅酸盐的层状阻隔作用,形成坚硬而致密的外壳,从而有效保护电路。本发明制得的电缆料适用于防火电力和控制缆、矿用电缆、舰船用电缆、油田及海上平台防火电缆、防火仪表缆、防火信号和数据缆、防火光纤光缆,家装电线等。

[0026]

此外,本发明还有效控制超高分子量聚硅氧烷的分子量,使得其在电缆料中分散均匀的前提下,且保证电缆料燃烧后可形成致密的保护层,成瓷性好。综上所述,本发明提供的电缆料不仅力学性能好,且阻燃性能优异。

附图说明

[0027]

图1为实施例1中聚合物插层蒙脱土的xrd图谱;

[0028]

图2为未插层蒙脱土的xrd图谱。

具体实施方式

[0029]

下面结合实施例进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

[0030]

实施例1

[0031]

(1)以重量份计,将100份聚乙烯、50ppm 2,5二甲基2,5二(叔丁基过氧基)己烷、5份200万分子量的羟基封端甲基乙烯基硅橡胶(乙烯基含量0.16%)加至捏合机中预分散,过三螺杆挤出机造粒机,得到超高分子量聚硅氧烷接枝聚乙烯;

[0032]

(2)以重量份计,将10份蒙脱土在120℃下烘烤1h后,和2份乙烯基三甲氧基硅烷,投入高速搅拌设备中,高速搅拌1min,得到改性蒙脱土;将制得的改性蒙脱土、5份步骤(1)

制得的超高分子量聚硅氧烷接枝聚乙烯、2份苯基硅树脂混合均匀,在130-135℃下,经三螺杆挤出、造粒,制得聚合物插层蒙脱土;

[0033]

(3)将12份步骤(2)所得的聚合物插层蒙脱土,15份聚乙烯,10份eva,10份玻璃纤维,20份硫酸镁晶须,20份氢氧化铝、0.05份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0034]

本实施例中聚合物插层蒙脱土的xrd图谱如图1所示,未插层蒙脱土的xrd图谱如图2所示,用bragg方程2dsinθ=λ进行计算,d为晶面间距,θ为角度,λ为波长,经计算图1中层间距为2.51nm,图2中层间距为1.25nm,证明已经成功插层。

[0035]

实施例2

[0036]

(2)以重量份计,将100份聚乙烯、200ppm2,5二甲基2,5二(叔丁基过氧基)己烷、5份150万分子量的羟基封端三氟丙基乙烯基硅橡胶(乙烯基含量0.30%)加至捏合机中预分散,过三螺杆挤出机造粒机,得到超高分子量聚硅氧烷接枝聚乙烯;

[0037]

(2)将7份伊利石粉在100℃下烘烤5h后,和1.5份乙烯基三乙氧基硅烷,投入高速搅拌设备中,高速搅拌3min,得到改性伊利石粉;再将所得的8.5份改性伊利石粉、8.5份步骤(1)所得的超高分子量聚硅氧烷接枝聚乙烯、1份乙烯基硅树脂粉混合均匀,在150-160℃下,经三螺杆挤出,造粒,制得聚合物插层蒙脱土;

[0038]

(3)将20份步骤(2)所得的聚合物插层蒙脱土,5份eva,30份聚乙烯,1份玻璃纤维,15份硫酸镁晶须,40份氢氧化镁、0.5份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0039]

实施例3

[0040]

(1)以重量份计,将100份聚乙烯、500ppm2,5二甲基2,5二(叔丁基过氧基)己烷、5份80万分子量的羟基封端苯基乙烯基硅橡胶(乙烯基含量0.25%)加至捏合机中预分散,过三螺杆挤出机造粒机,得到超高分子量聚硅氧烷接枝聚乙烯粒子;

[0041]

(2)将6份蛭石粉在150℃下烘烤5h后,和1份氨基三乙氧基硅烷,投入高速搅拌设备中,高速搅拌3min,得到改性蛭石粉;再将所得的7份改性蛭石粉、6份步骤(1)所得超高分子量聚硅氧烷接枝聚乙烯、苯基硅树脂粉3份混合均匀,在130-135℃下,经三螺杆挤出,造粒,制得聚合物插层蒙脱土;

[0042]

(3)将27份步骤(2)所得的聚合物插层蒙脱土,8份eva,20份聚乙烯,5份玻璃纤维,10份硫酸镁晶须,30份硅灰石、1份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0043]

对比例1

[0044]

(1)以重量份计,将100份聚乙烯、50ppm2,5二甲基2,5二(叔丁基过氧基)己烷、5份60万分子量的羟基封端甲基乙烯基硅橡胶(乙烯基含量0.16%)加至捏合机中预分散,过三螺杆挤出机造粒机,得到超高分子量聚硅氧烷接枝聚乙烯粒子;

[0045]

(2)将10份蒙脱土在120℃下烘烤1h后,和2份乙烯基三甲氧基硅烷,投入高速搅拌设备中,高速搅拌1min,得到改性蒙脱土;再将得到的12份改性蒙脱土、5份步骤(1)所得超高分子量聚硅氧烷接枝聚乙烯、2份苯基硅树脂粉混合均匀,在130-135℃下,经三螺杆挤出,造粒,制得聚合物插层蒙脱土;

[0046]

(3)将12份步骤(2)所得的聚合物插层蒙脱土,10份eva,15份聚乙烯,10份玻璃纤

维,20份硫酸镁晶须,20份氢氧化铝、0.05份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0047]

对比例2

[0048]

(1)将10份蒙脱土在120℃下烘烤1h后,和2份乙烯基三甲氧基硅烷,投入高速搅拌设备中,高速搅拌1min,得到改性蒙脱土;再将12份所得的改性蒙脱土、4.8份聚乙烯、0.2份200万分子量的羟基封端甲基乙烯基硅橡胶(乙烯基含量0.16%)、1.5ppm2,5二甲基2,5二(叔丁基过氧基)己烷、2份苯基硅树脂粉混合均匀,在130-135℃下,经三螺杆挤出,造粒,制得聚合物插层蒙脱土;

[0049]

(2)将12份步骤(1)所得的聚合物插层蒙脱土,10份eva,15份聚乙烯,10份玻璃纤维,20份硫酸镁晶须,20份氢氧化铝、0.05份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0050]

对比例3

[0051]

(1)以重量份计,将100份聚乙烯、50ppm2,5二甲基2,5二(叔丁基过氧基)己烷、5份200万分子量的羟基封端甲基乙烯基硅橡胶(乙烯基含量0.16%)加至捏合机中预分散,过三螺杆挤出机造粒机,得到超高分子量聚硅氧烷接枝聚乙烯;

[0052]

(2)将15份聚乙烯、5份步骤(1)所得超高分子量聚硅氧烷接枝聚乙烯、6.3份蒙脱土、1.3份乙烯基三甲氧基硅烷、1.3份苯基硅树脂、10份eva,10份玻璃纤维,20份硫酸镁晶须,20份氢氧化铝、0.05份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0053]

对比例4

[0054]

将18份聚乙烯、0.2份200万分子量的羟基封端甲基乙烯基硅橡胶(乙烯基含量0.16%)、1.5ppm2,5二甲基2,5二(叔丁基过氧基)己烷、6.3份蒙脱土、1.3份乙烯基三甲氧基硅烷、1.3份苯基硅树脂粉、10份eva,10份玻璃纤维,20份硫酸镁晶须,20份氢氧化铝、0.05份卡斯特催化剂于密炼机中混炼,然后双螺杆造粒,最后风冷,即得陶瓷化高阻燃电缆料。

[0055]

对上述实施例以及对比例制得的陶瓷化高阻燃电缆料进行性能测试,测试结果如表1所示。

[0056]

具体测试方法:拉伸强度、断裂伸长率采用gb/t 1040-2006标准进行测试;熔指采用gb/t 3682-2000进行测试;垂直燃烧试验采用anst/ul94-1985进行测试;高温残余量的测试条件为:氮气气氛,室温-800℃;三点弯曲强度测试采用gb/t 9341-2000标准进行测试;成瓷情况的条件:马弗炉1000℃、空气气氛、烧15min。

[0057]

表1

[0058][0059][0060]

从表1测试结果可以看出,本发明制得的电缆料不仅力学性能好,且阻燃性能优异。

[0061]

由实施例1和对比例1的测试结果可以看出:采用的超高分子量聚硅氧烷的分子量不够大时,虽然最终的陶瓷化聚烯烃可以成瓷,但是因为聚硅氧烷覆盖的不够紧密,导致最终成瓷的外层蓬松,不能有效保护电线电缆内芯。

[0062]

由实施例1与对比例2的测试结果可以看出:超高分子量聚硅氧烷不采用聚乙烯预先进行接枝改性,会导致电缆料中各组分分散不均匀,超高分子量聚硅氧烷分子链会发生缠绕,从而导致成瓷不均匀,导致电缆料的阻燃性能下降。

[0063]

由实施例1与对比例3的测试结果可以看出:如果蒙脱土不采用超高分子量聚硅氧烷接枝聚乙烯进行预先插层改性,直接共混造粒,制得的材料表面成瓷差,这主要是因为蒙脱土在电缆料中分散性较差,不能起到很好的阻隔作用,从而导致电缆料在燃烧后材料表面只是分散了燃烧后剩余的碳、二氧化硅等无机物,部分地方成瓷,且机械性能差。

[0064]

由实施例1和对比例4的测试结果可以看出:对比例4中超高分子量聚硅氧烷没有

采用聚乙烯进行接枝改性,蒙脱土也没有采用超高分子量聚硅氧烷进行预先插层改性,各组分直接共混造粒,制得的电缆料在燃烧后材料表面只是分散了燃烧后剩余的碳、二氧化硅等无机物,不成瓷,机械性能极差。

[0065]

此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。