1.本发明涉及生物质高分子材料和纺织材料领域范畴,具体涉及一种可降解吸湿调温复合功能长丝及其制备方法。

背景技术:

2.化纤面料有结实耐用,抗皱免烫等优点受到了广泛的应用。然而,随着人们生活水平的不断提高,人们对面料性能的要求不断提高,化纤面料的耐磨性、吸湿透气性较差、容易产生静电等不足日益凸显。此外,化学纤维不可降解,填埋或焚烧处理会产生二恶英,这是一种无色无味的带有毒性的持久性污染物,不易降解,它会导致皮肤疾病、免疫功能受损、内分泌代谢紊乱、致畸致癌损伤人体。针对这些问题,本发明提出了一种可降解吸湿调温复合功能长丝的制备方法。采用该复合长丝制备的服装面料具有接近天然棉织物吸湿透气性通过吸收湿气转移汗液达到调节体温的目的,对人体无毒、无害且具有可降解性是一种绿色可持续的方法。

3.纤维素作为地球上最丰富的天然材料之一,不仅具有生物相容性、生物可降解性和再生性的特点,而且还具备独特的碳平衡性且易于化学改性。通过对纤维素接枝改性可以制备具有不同功能的纤维素纳米纤维。此外,改性后的纤维素具有优异的热稳定性能,改性后的纤维素纳米纤维分解温度大于350℃,能够适应与传统的加工方法,作为功能组分与聚合物原料共混纺丝即可获得功能化复合长丝。更重要的是,改性后的纤维素纳米纤维保持了天然纤维的可降解性能,因此采用纤维素纳米纤维复合的功能长丝具有可降解性能,复合绿色可持续发展的理念具有广阔的应用前景和商业价值。

4.在现有技术中,兼具可降解、吸湿调温多功能的复合纤一般是通过多层复合或者微胶囊法制备而成。多层复合法是将不同功能的纤维混纺编织在一起,所制备的面料具有的多功能性。这种方法制备的功能面料具有一定的多功能性,但加工工艺复杂,混纺材质受限。另一种策略是在纺丝液中加入微胶囊,利用微胶囊的固/液、固/固相变时的吸热放热过程形成一个类似空调下效能的微循环环境,实现对人体体温调节的目的。但是微胶囊材料在纺丝过程中受纺丝工艺的限制,在高温环境下易使微胶囊发生破裂失效进而影响纤维的机械性能。此外,市场上其他调温产品多采用对面料进行后整理的方式,但该方法要用到较多的有机溶剂,对环境有二次污染,且调温耐久性存在明显不足。

技术实现要素:

5.针对背景技术中提出的技术问题,本发明的发明目的是:

6.(1)通过化学改性在纤维素分子链上制备氨基化纤维素纳米纤维,改性后的氨基化纤维素纳米纤维与聚合物原料通过共混、切片制备多功能母粒,最后通过熔融纺丝制备复合功能长丝,采用上述功能丝纺织的织物面料具有质量轻、高强度、可降解和良好的吸湿性能。

7.(2)得益于氨基化纤维素纳米纤维的高长径比、丰富的氨基和羟基基团,所制备的

复合功能长丝具有良好的吸湿透气性和机械性能。

8.(3)制备的长丝纤维能够在自然环境下可部分降解,极大降低了化学纤维对环境的污染。

9.(4)相对于其他面料,采用本发明所制备的面料同时具备了化纤结实耐用、抗皱性强、优异的吸湿透气调温性能、可降解性及染色性能等优点,因此具有广阔的应用前景。

10.为了实现上述发明目的,本发明采用的技术方案如下:

11.首先,本发明提供一种可降解吸湿调温复合功能长丝,所述长丝中含有多功能复合母粒,所述多功能复合母粒与聚合物原料的质量比为1:2~3。

12.本发明制备的一种可降解吸湿调温复合功能长丝,单丝纤度为0.8~3.5dtex,断裂强度5~8.5cn/dtex,回潮率13~18%。

13.本发明还提供了一种可降解吸湿调温复合功能长丝的制备方法,该方法具有加工方法简单高效、工艺流程短且不会对环境造成二次污染的优点。

14.所述纤维的制备方法具体包括以下步骤:

15.s1:氨基化纤维素纳米纤维的制备

16.将纤维素粉体浸没在水中溶胀,随后通过接枝反应将聚乙烯亚胺接枝在纤维素分子链上,通过离心、萃取、提纯、干燥等工艺制备氨基化纤维素纳米纤维。

17.s2:多功能复合母粒的制备

18.将s1所制备的氨基化纤维素纳米纤维、聚合物原料、助剂和硅烷偶联剂按比例共混、切片制备多功能复合母粒。

19.s3:可降解吸湿调温复合功能长丝的制备

20.将s2制备的多功能复合母粒与聚合物原料共混熔融纺丝制备可降解吸湿调温复合功能长丝。

21.作为优选,s1中,所述纤维素粉体的直径为2.0~5.0μm,纯度》90%,从棉纤维、亚麻纤维等生物质材料中提取。

22.作为优选,所述接枝反应的条件为,将纤维素粉体浸没在水中12~24小时使其充分溶胀后加入交联剂和聚乙烯亚胺,在60℃恒温水浴下搅拌6~12小时。

23.作为优选,所述纤维素粉体、水、交联剂、聚乙烯亚胺的质量比为:2~4:85~95:1~2:2~3。

24.进一步地,所述交联剂包括但不限于戊二醛、二乙烯基苯、二异氰酸酯、n,n-亚甲基双丙烯酰胺(mba)中的一种。

25.作为优选,s2中,所述的聚合物原料包括但不限于聚酯、聚氨酯、尼龙6、聚丙烯腈。

26.作为优选,s2中,所述助剂包括但不限于分散剂、抗氧化剂、消泡剂。

27.作为优选,s2中,所述多功能复合母粒通过双螺杆挤出机制成,所述双螺杆挤出机各区温度范围为160~320℃。

28.作为优选,s3中,所述纺丝的加工温度为160~320℃。

29.作为优选,s3中可加入消泡剂、分散剂、抗氧化剂等助剂来提高复合功能长丝的良品率。

30.作为优选,s2或s3中,所述的消泡剂为工业使用的聚醚类消泡剂、聚醚类改性硅消泡剂、聚硅氧烷消泡剂中的一种。

31.与现有技术对比,本发明的有益效果是:

32.1、本发明所提出的复合功能长丝制备方法不仅增强了长丝的机械性能和使用性能,而且赋予了其吸湿性和可降解性,使化学纤维具有类似天然纤维的吸湿透气性和舒适性,此为本发明的一大突破。

33.2、本发明制备的的复合功能长丝单丝纤度为0.8~3.5dtex,断裂强度5~8.5cn/dtex,回潮率13~18%,其调湿能力提升30~70%。

34.3、本发明改性后的氨基化纤维素纳米纤维具有优异的热稳定性,热分解温度大于350℃,能够适应传统的加工方法,极大的拓展了植物原材料的应用。

35.4、氨基化纤维素纳米纤维赋予了复合长丝制备的面料优异的吸湿调温性能,能够吸收人体湿气转移汗液,汗液挥发后能够调节体温,体感温度变化

±

1~3.0℃。

36.5、本发明以氨基化纤维素纳米纤维为填充材料,所制备的多功能长丝具有可降解性,土埋30天可降解5~15%,克服了现有的纤维长丝功能单一、不可降解等问题、降低了产生的二次污染对环境的危害,符合绿色持续发展的理念。

附图说明

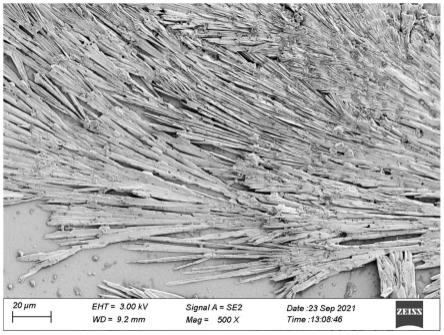

37.图1:氨基化纤维素纳米纤维的电镜扫描图;

38.图2:制备的可降解吸湿调温复合功能长丝在不同时间土埋降解后的sem图;

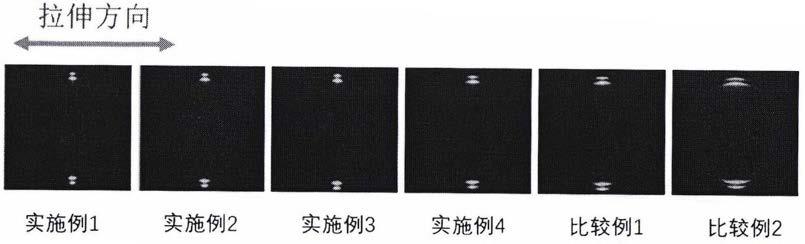

39.图3:制备的可降解吸湿调温复合功能长丝吸湿调温性能热成像图。

具体实施方式

40.下面结合具体的实施例与附图,进一步阐述本发明。

41.实施例1

42.s1:氨基化纤维素纳米纤维的制备:

43.将纤维素粉体浸没在水中20小时使其充分溶胀后加入戊二醛和聚乙烯亚胺(600mw)在60℃恒温水浴下搅拌8小时,随后离心分离、在乙醇中萃取后再次离心、洗涤、干燥即可获得氨基化纤维素纳米纤维。

44.所述纤维素粉体的直径为3.0μm,纯度为92%。

45.所述纤维素粉体、水、戊二醛、聚乙烯亚胺的质量比为3:90:1:2。

46.s2:多功能复合母粒的制备:

47.将s1所制备的氨基化纤维素纳米纤维、pet粉体、分散剂、抗氧化剂、聚醚类消泡剂、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷共混,通过双螺杆挤出机制成多功能复合母粒。

48.所述氨基化纤维素纳米纤维、pet粉体、分散剂、抗氧化剂、聚醚类消泡剂、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的质量比为:30:65:1.0:0.5:1.0:2.5。

49.所述双螺杆挤出机的工艺参数为:一区温度为305℃,二区温度为320℃,三区温度为310℃,四区温度为295℃,转速为50rpm。

50.s3:可降解吸湿调温复合功能长丝的制备:

51.将s2制备的多功能复合母粒与pet切片按照1:3共混经过熔融纺丝制备可降解吸湿调温复合功能长丝,在制备过程中加入抗氧化剂、分散剂、聚醚类消泡剂来提高纤维的良品率。

52.所述熔融纺丝的工艺参数为:一区温度为305℃,二区温度为320℃,三区温度为305℃,四区温度为300℃。

53.实施例1制备的可降解吸湿调温复合功能长丝单丝纤度为0.8dtex,断裂强度5cn/dtex,回潮率14%。

54.实施例2

55.s1:氨基化纤维素纳米纤维的制备:

56.将纤维素粉体浸没在水中12小时使其充分溶胀后加入二乙烯基苯和聚乙烯亚胺(600mw)在60℃恒温水浴下搅拌6小时。随后离心分离、在乙醇中萃取后再次离心、洗涤、干燥即可获得氨基化纤维素纳米纤维。

57.所述纤维素粉体的直径为2.0μm,纯度为92%。

58.所述纤维素粉体、水、二乙烯基苯、聚乙烯亚胺的质量比为2:85:2:2。

59.s2:多功能复合母粒的制备:

60.将s1所制备的氨基化纤维素纳米纤维、聚酰胺6粉体、分散剂、抗氧化剂、聚硅氧烷消泡剂、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷共混,通过双螺杆挤出机制成多功能复合母粒。

61.所述氨基化纤维素纳米纤维、聚酰胺6粉体、分散剂、抗氧化剂、聚硅氧烷消泡剂、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的质量比为:30:65:1.0:0.5:1.0:1.5。

62.所述双螺杆挤出机的工艺参数为:一区温度为160℃、二区为220℃、三区为260℃、四区为240℃、五区为220℃,转速为60rpm。

63.s3:可降解吸湿调温复合功能长丝的制备:

64.将s2制备的多功能复合母粒与聚酰胺6切片按照1:2共混经过熔融纺丝制备可降解吸湿调温复合功能长丝,在制备过程中加入抗氧化剂、分散剂、聚硅氧烷消泡剂来提高纤维的良品率。

65.所述熔融纺丝的工艺参数为:一区温度为160℃,二区温度为200℃,三区温度为230℃。

66.实施例2制备的可降解吸湿调温复合功能长丝单丝纤度为2.0dtex,断裂强度6.4cn/dtex,回潮率18%。

67.实施例3

68.s1:氨基化纤维素纳米纤维的制备:

69.纤维素粉体浸没在水中24小时使其充分溶胀后加入n,n~亚甲基丙烯酰胺和聚乙烯亚胺(1800mw)在60℃恒温水浴下搅拌12小时。随后离心分离、在乙醇中萃取后再次离心、洗涤、干燥即可获得氨基化纤维素纳米纤维。

70.所述纤维素粉体的直径为5.0μm,纯度为94%。

71.所述纤维素粉体、水、n,n~亚甲基丙烯酰胺、聚乙烯亚胺的质量比为4:95:2:3。

72.s2:多功能复合母粒的制备:

73.将s1所制备的氨基化纤维素纳米纤维、聚丙烯腈粉体、分散剂、抗氧化剂、聚醚类改性硅消泡剂、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷共混,通过双螺杆挤出机制成多功能复合母粒的制备。

74.所述氨基化纤维素纳米纤维、聚丙烯腈粉体、分散剂、抗氧化剂、聚醚类改性硅消

泡剂、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的质量比为:30:65:1.0:0.5:1.0:3.0。

75.所述双螺杆挤出机的工艺参数为:一区温度为180℃、二区为200℃、三区为220℃、四区为230℃,转速为60rpm。

76.s3:可降解吸湿调温复合功能长丝的制备:

77.将s2制备的多功能复合母粒与聚丙烯腈切片按照1:3共混纺丝制备可降解吸湿调温复合功能长丝,在制备过程中加入分散剂、抗氧化剂、聚醚类改性硅消泡剂等助剂提高纤维的良品率。

78.所述熔融纺丝的工艺参数为:一区温度为190℃、二区为200℃、三区为210℃、四区为200℃。

79.本实施例制备的可降解吸湿调温复合功能长丝单丝纤度为3.5dtex,断裂强度8.5cn/dtex,回潮率13%。

80.整体来看,本发明发明改性后的氨基化纤维素纳米纤维具有优异的热稳定性热分解温度大于350℃,能够适应传统的加工方法,极大的拓展了植物原材料的应用。

81.从图3可以看出,氨基化纤维素纳米纤维赋予了复合功能长丝制备的面料优异的吸湿调温性能,能够吸收人体湿气转移汗液,汗液挥发后能够调节体温,体感温度变化

±

1~3.0℃,其调湿能力提升30~70%。

82.从图2可以看出本发明以氨基化纤维素纳米纤维为填充材料,所制备的复合功能长丝具有可降解性,土埋30天可降解5~15%,克服了现有的纤维长丝功能单一、不可降解等问题、降低了产生的二次污染对环境的危害,符合绿色持续发展的理念。

83.除非特殊说明,本发明所述比例,均为质量比例,所述百分比,均为质量百分比;原料均为市购。

84.最后应说明的是:以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。