1.本技术涉及机械加工的技术领域,尤其是涉及一种龙门式机床。

背景技术:

2.龙门式五轴加工中心广泛应用于汽车、航天、航空等领域零件的加工,目前常用的加工中心中,两个独立的立柱设置于地面,刀具部件在两个立柱上移动;承载工作台的底座安装在两个独立立柱之间,摇篮转台安装在两个立柱的前端,并且两个立柱的前端为悬伸设置。

3.在实际加工中发现,当刀具部件移动到立柱前端进行工作时,由于自重及切削力的作用,使立柱产生弯曲变形,第一方面导致加工时设备不稳定,对地面产生较大的不稳定冲击力,对地面的损伤较大;第二方面导致承载刀具部件的立柱的水平度产生误差,影响机床的加工精度。

技术实现要素:

4.为了解决现有的加工机床精度差、稳定性差的问题,本技术提供了一种龙门式机床,能够对支撑架的高度进行校准调整,实现对刀具部件移动的全负荷支撑,无论刀具部件如何移动,均不会影响设备的水平度,同时能够有效减少对地面的不稳定震动冲击,防止地面损伤对设备水平度的影响,大大减小对地基的依赖,提高稳定性的同时保证加工精度。

5.本技术提供的一种龙门式机床采用如下的技术方案:一种龙门式机床,包括支撑装置,其上设置有主轴箱装置;设置于所述支撑装置底部的承载装置,所述承载装置上装设有工作台以及设置于所述工作台两端的两个尾座,所述工作台通过两个所述尾座悬空设置;所述尾座与所述支撑装置之间设置有高度调节装置;在装配状态下,所述高度调节装置的顶部向上悬伸预设高度并与所述支撑装置抵接固定。

6.通过采用上述技术方案,能够实现对支撑装置的高度校准调整,实现对主轴箱装置中的刀具部件移动的全负荷支撑,无论主轴箱装置如何移动,均不会影响机床设备的水平度,同时能够有效减少对地面的不稳定震动冲击,防止地面损伤对设备水平度的影响,大大减小对地基的依赖,提高稳定性的同时保证加工精度。

7.优选地,所述支撑装置包括安装架以及两个支撑架,所述安装架装设于两个所述支撑架之间;所述承载装置包括底座本体以及装设于所述底座本体顶部的两个承载组件,两个所述承载组件分别用于承载两个所述支撑架;所述支撑架远离所述安装架的一端与所述承载组件形成容纳所述尾座的腔室;所述支撑架远离所述安装架的一端设置有连接件安装部;

所述高度调节装置包括动力装置、垫板以及作用部,所述垫板的底部与所述尾座固定连接;所述作用部装设于所述垫板,并且所述作用部具有升降移动自由度,以进行支撑架的水平度调节;在初始状态下,所述高度调节装置的顶部与所述腔室的内顶部间隙设置;在装配状态下,所述高度调节装置的作用部向上悬伸至与所述腔室的内顶部抵接,并且所述高度调节装置与所述连接件安装部通过连接件固定连接。

8.通过采用上述技术方案,支撑装置装设于承载装置的顶部,承载工作台的尾座通过高度调节装置与支撑装置、承载装置构成一体,既能满足工作台的便捷安装,又能在装配后实现对主轴箱装置移动的全负荷支撑,消除主轴箱装置移动过程中的支撑装置的悬空区,不论主轴箱装置如何移动均不会导致支撑装置弯曲变形;此外,不同于现有的直接将振动力通过工作台承载区传递至地面,本技术公开的将振动力传递至支撑装置整体,然后支撑装置整体均匀将力传递至承载装置,通过承载装置的整体向地面进行震动力的传递,不同于区域震动,本技术的力传递更加稳定均匀,大大减少对地面的震动破坏。

9.优选地,所述支撑架包括支撑本体以及设置于所述支撑本体底部的第一支部、第二支部,所述第一支部远离所述工作台设置;所述第二支部、所述第一支部与所述支撑本体形成开口向下的第一贯通区;所述第二支部远离所述第一支部的一侧与所述支撑本体的底部形成第一缺口区;所述承载组件包括分别与所述第一支部、所述第二支部匹配设置的第一凸起部、第二凸起部;所述第二凸起部、所述第一凸起部与所述底座本体形成第二贯通区,所述第二贯通区与所述第一贯通区形成检修通道;所述第二凸起部与所述第一缺口区形成所述腔室。

10.通过采用上述技术方案,支撑装置装设于承载装置的顶部,不与地面直接接触,支撑架与承载组件形成的检修通道便于检修维护,形成的容纳尾座的腔室,既不影响工作台的多轴转动,又能有效利用空间,减少对地面的占用面积;支撑架的悬伸设置,满足其上设置的主轴箱装置的自由移动,满足对各种尺寸零件的加工,通过腔室中高度调节装置的设置,实现对支撑架的全负荷支撑。

11.优选地,所述支撑本体的侧部开设有容纳腔,所述连接件安装部为开设于所述容纳腔的贯穿孔;所述贯穿孔至少开设有两个;所述垫板上开设有与所述贯穿孔匹配的固定孔;在装配状态下,所述连接件穿过所述贯穿孔与所述固定孔固定连接。

12.通过采用上述技术方案,便于拆装,同时不影响支撑架上的主轴箱装置的工作。

13.优选地,所述支撑本体、所述第一支部、所述第二支部一体成型设置。

14.通过采用上述技术方案,形成支撑架整体,轻量化设计的同时满足高强度设计。

15.优选地,所述支撑本体的顶部设置有导轨;所述主轴箱装置包括驱动机构、调节机构以及装设于所述调节机构的动力输出端的主轴箱;所述驱动机构装设于所述安装架,所述调节机构装设于所述驱动机构的动力输出端;所述调节机构的底部设置有分别与两个所述支撑架的导轨匹配的两个滑槽,所述调节机构具有沿所述支撑装置的纵向轴线移动的自由度,以进行所述主轴箱的位置调节。

16.通过采用上述技术方案,实现对主轴箱的位置的灵活调节。

17.优选地,所述调节机构包括纵向移动机构、横向移动机构和升降机构,所述纵向移动机构的底部分别与两个导轨滑动连接;所述纵向移动机构的移动方向与所述横向移动机构的移动方向垂直设置;所述横向移动机构包括动力电机和横向滑板,所述横向滑板装设于所述纵向移动机构,并且具有沿所述纵向移动机构的纵向轴线移动的自由度;所述动力电机用于驱动所述横向滑板移动;所述升降机构、所述主轴箱均装设于所述横向滑板;所述主轴箱具有升降移动自由度;所述升降机构用于驱动所述主轴箱相对于所述横向滑板上升或下降移动。

18.通过采用上述技术方案,可实现对主轴箱x向、y向、z向不同方向的移动调节,满足各种加工需求,调节灵活,精度高,加工周期短,精度高。

19.优选地,所述工作台为多轴工作台;所述底座本体上开设有排屑口,所述排屑口设置于所述多轴工作台的底部。

20.通过采用上述技术方案,便于加工屑的及时排出,防止加工屑堆积影响产品加工精度。

21.优选地,所述承载装置的底部设置有多个高度调节减震装置,多个所述高度调节减震装置均匀设置。

22.通过采用上述技术方案,有效减少对地基的依赖,实现设备高度的灵活调节,大大提高设备的整体稳定性。

23.优选地,还包括总控中心,所述主轴箱装置、所述高度调节装置、所述高度调节减震装置均与所述总控中心信号连接。

24.通过采用上述技术方案,实现远程控制,自动化程度高,减少人为参与,提高调节精度,同时提高整体安全等级。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过本技术公开的方案,支撑装置装设于承载装置的顶部,承载工作台的尾座通过高度调节装置与支撑装置、承载装置构成一体,既能满足工作台的便捷安装,又能在装配后实现对主轴箱装置移动的全负荷支撑,消除主轴箱装置移动过程中的支撑装置的悬空区,不论主轴箱装置如何移动均不会导致支撑装置弯曲变形;此外,不同于现有的直接将振动力通过工作台承载区传递至地面,本技术公开的将振动力传递至支撑装置整体,然后支撑装置整体均匀将力传递至承载装置,通过承载装置的整体向地面进行震动力的传递,不同于区域震动,本技术的力传递更加稳定均匀,大大减少对地面的震动破坏。

26.2.本技术中的支撑装置、承载装置均呈对称结构设置,便于加工;同时,支撑装置与承载装置、高度调节装置、尾座形成全封闭结构,动态和静态稳定性均相对较高,受外界环境影响较小,容错率较高,有效提高整体稳定性,不仅能够保证工作时的加工精度,还能有效减少设备对地基的依赖,降低对地面的冲击损伤。

27.3.通过本技术中的高度调节减震装置的设置,,可以实现整体的高度调节,保证整体的生产水平度,减少地脚不平、不稳对整个设备工作时的精度和稳定度的影响;现有的机床设备在安装时,为了保证安装稳定性,普遍需要设置1米左右的基层,对现场环境要求较高,本技术公开的方案结构简单,便于拆装,同时能够有效减少对地面的不稳定震动冲击,

防止地面损伤对设备水平度的影响,大大减小对地基的依赖,提高稳定性的同时保证加工精度。

附图说明

28.图1是本技术的一种具体实施例的立体结构示意图。

29.图2是图1中的支撑装置的示意图。

30.图3是图1中的承载装置的示意图。

31.图4是图1中的支撑装置与承载装置的装配示意图。

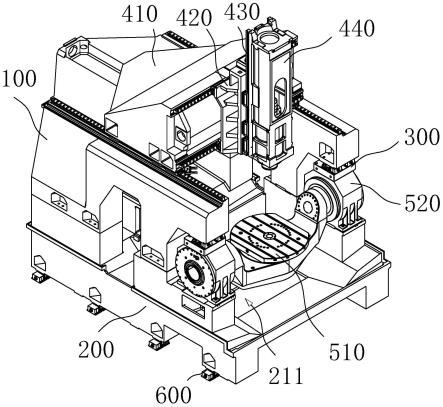

32.图5是图1的高度调节装置的示意图。

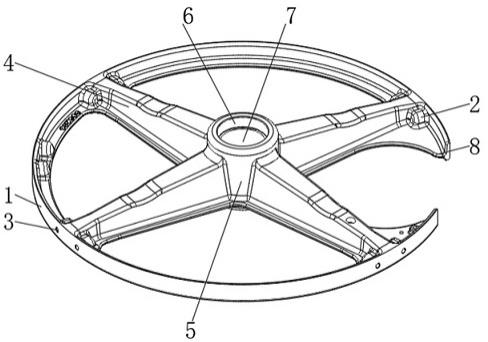

33.附图标记说明:100、支撑装置;110、安装架;111、电机安装部;120、支撑架;121、支撑本体;1211、容纳腔;122、第一支部;123、第二支部;124、导轨;125、第一贯通区;126、第一缺口区;200、承载装置;210、底座本体;211、排屑口;220、承载组件;221、第一凸起部;222、第二凸起部;300、高度调节装置;310、垫板;320、作用部;410、纵向移动机构;420、横向移动机构;430、升降机构;440、主轴箱;510、工作台;520、尾座;600、高度调节减震装置;700、刀库装置。

具体实施方式

34.以下结合附图1至附图5对本技术作进一步详细说明。

35.本技术实施例公开一种龙门式机床。

36.参照图1,包括支撑装置100、承载装置200、高度调节装置300和高度调节减震装置600,承载装置200设置于支撑装置100的底部,高度调节减震装置600设置于承载装置200的底部,用于对调整整体的水平度以及距地面高度,保证整体设备的水平稳固,同时可实现加工过程中的减震,有效减少对地面的冲击损伤。

37.支撑装置100的上方设置有主轴箱440装置,用于刀具的装夹,同时可实现对其空间位置的灵活调控,满足零件不同部位的加工需求,或者可以满足不同零件的加工需求。

38.支撑装置100包括安装架110以及两个支撑架120,安装架110装设于两个支撑架120之间,并且分别与两个支撑架120固定连接,形成对主轴箱440装置的整体支撑。

39.承载装置200包括底座本体210以及装设于底座本体210顶部的两个承载组件220,两个承载组件220分别用于承载两个支撑架120,在装配状态下,两个支撑架120分别与两个承载组件220固定连接。

40.承载装置200上装设有用于装夹待加工件的工作台510以及设置于工作台510两端的两个尾座520,两个尾座520的底部分别与两个承载组件220固定连接;工作台510通过两个尾座520悬空设置,可实现在底座本体210上方的灵活旋转。

41.两个支撑架120远离安装架110的一端分别与两个承载组件220形成容纳两个尾座520的两个腔室,满足工作台510的安装需求,同时能保证主轴箱440装置在支撑装置100上能移动至工作台510的正上方进行加工。

42.两个尾座520与支撑装置100之间分别设置有两个高度调节装置300;每个支撑架120远离安装架110的一端均设置有连接件安装部;尾座520的顶部与腔室的内顶部之间的距离大于高度调节装置300的初始高度;在初始状态下,两个高度调节装置300的顶部与对

应的腔室的内顶部间隙设置,便于拆装;在装配状态下,高度调节装置300的顶部向上悬伸预设高度并与支撑装置100抵接固定,具体为与腔室的内顶部抵接,并且高度调节装置300与连接件安装部通过连接件固定连接。

43.其中,预设高度指的是当主轴箱440装置移动至腔室对应的支撑架120的一段时,高度调节装置300对该段的支撑可有效防止支撑架120的弯曲变形,实现对支撑架120的全负荷支撑,消除主轴箱440装置移动过程中的支撑装置100的悬空区,不论主轴箱440装置如何移动均不会导致支撑装置100弯曲变形;此外,不同于现有的直接将振动力通过工作台510承载区传递至地面,本技术公开的将振动力传递至支撑装置100整体,然后支撑装置100整体均匀将力传递至承载装置200,通过承载装置200的整体向地面进行震动力的传递,不同于区域震动,本技术的力传递更加稳定均匀,大大减少对地面的震动破坏。

44.本技术中的工作台510为多轴工作台510,满足零件不同装夹需求,灵活度高。底座本体210上开设有排屑口211,排屑口211设置于多轴工作台510的底部,便于加工屑的及时排出,防止加工屑堆积影响产品加工精度。

45.主轴箱440装置包括驱动机构、调节机构以及装设于调节机构的动力输出端的主轴箱440;驱动机构装设于安装架110,调节机构装设于驱动机构的动力输出端;调节机构包括纵向移动机构410、横向移动机构420和升降机构430,纵向移动机构410的底部分别与两个支撑架120的顶部滑动连接;纵向移动机构410的移动方向与横向移动机构420的移动方向垂直设置。

46.横向移动机构420包括动力电机和横向滑板,横向滑板装设于纵向移动机构410,并且具有沿纵向移动机构410的纵向轴线移动的自由度;动力电机用于驱动横向滑板移动;升降机构430、主轴箱440均装设于横向滑板;主轴箱440具有升降移动自由度;升降机构430用于驱动主轴箱440相对于横向滑板上升或下降移动,通过纵向移动机构410、横向移动机构420和升降机构430的设置,实现对主轴箱440x向、y向、z向不同方向的移动调节,满足各种加工需求,调节灵活,精度高,加工周期短,精度高。

47.高度调节减震装置600设置于承载装置200的底部,高度调节减震装置600设置有多个,多个高度调节减震装置600均匀设置,有效减少对地基的依赖,实现设备高度的灵活调节,大大提高设备的整体稳定性。

48.在本实施例中,工作台510优选为摇篮转台,在装配状态下,摇篮转台的顶部与支撑架120固定连接,工作时能够向上传递部分力,由支撑装置100与承载装置200共同形成力传递载体,向地面传递的震动力更加均匀,有效减小对地面的损坏程度。

49.参照图2和图3,支撑本体121的顶部设置有导轨124;调节机构的底部设置有分别与两个支撑架120顶部的导轨124匹配的两个滑槽,调节机构具有沿支撑装置100的纵向轴线移动的自由度,以进行主轴箱440的位置调节,实现对主轴箱440的位置的灵活调节。

50.具体地,安装架110为横向平台结构,安装架110的中间设置有电机安装部111,以进行驱动机构的设置;驱动机构的动力输出端与纵向移动机构410的中间位置连接,即电机安装部111的纵向轴线与两个导轨124的中心轴线处于同一竖直面,通过驱动机构实现对纵向移动机构410的水平驱动,保证纵向移动机构410在两个导轨124上的同步移动。

51.在本实施例中,安装架110的长度小于导轨124的长度,不影响纵向移动机构410的工作移动;安装架110与两个支撑架120固定连接或者一体成型设置,构成截面为n型的支撑

整体。

52.支撑架120包括支撑本体121以及设置于支撑本体121底部的第一支部122、第二支部123,第一支部122远离工作台510设置;第二支部123、第一支部122与支撑本体121形成开口向下的第一贯通区125;第二支部123远离第一支部122的一侧与支撑本体121的底部形成第一缺口区126,即第二支部123远离第一支部122的一端悬伸设置,为工作台510的安装留够空间,不占用额外的空间,减少整体占地面积。

53.承载组件220包括分别与第一支部122、第二支部123匹配设置的第一凸起部221、第二凸起部222;第二凸起部222、第一凸起部221与底座本体210形成第二贯通区,第二贯通区与第一贯通区125形成检修通道,用于检修维护两个支撑架120内部的零件,第二凸起部222与第一缺口区126形成安装尾座520的腔室;支撑装置100装设于承载装置200的顶部,不与地面直接接触,支撑架120与承载组件220形成的检修通道便于检修维护,形成的容纳尾座520的腔室,既不影响工作台510的多轴转动,又能有效利用空间,减少对地面的占用面积;支撑架120的悬伸设置,满足其上设置的主轴箱440装置的自由移动,满足对各种尺寸零件的加工,通过腔室中高度调节装置300的设置,实现对支撑架120的全负荷支撑。

54.支撑本体121的侧部开设有容纳腔1211,连接件安装部为开设于容纳腔1211的贯穿孔;贯穿孔至少开设有两个;高度调节装置300上开设有与贯穿孔匹配的固定孔;在装配状态下,连接件穿过贯穿孔与固定孔固定连接,便于拆装,同时不影响支撑架120上的主轴箱440装置的工作。

55.支撑本体121、第一支部122、第二支部123一体成型设置,形成支撑架120整体,轻量化设计的同时满足高强度设计。

56.底座本体210上还装设有刀库装置,刀库装置设置于安装架110的下方,不影响主轴箱440装置的工作;具体地,刀库装置包括承载基座和平置链式刀库,平置链式刀库设置于承载基座的顶部,承载基座与底座本体210固定连接,平置链式刀库满足主轴箱440装置的刀具更换。

57.参照图4,刀库装置的高度低于安装架110的高度,刀库装置的长度大于安装架110的长度,便于主轴箱440装置的底部装夹的刀具更换;刀库装置所处底座本体210的区域高于工作台510所处底座本体210的区域,防止工作台510加工过程中的切削屑飞溅至平置链式刀库中,影响刀具的使用。

58.底座本体210的底部中间开设有纵向凹槽,满足承载强度的同时实现轻量化设计。支撑装置100与承载装置200分离式设置,尤其是支撑装置100设置在承载装置200的顶部,便于拆卸,同时运输更加方便,且运输过程不易变形。

59.排屑口211敞口设置,便于对切削屑的收集,防止飞溅至支撑装置100,提高零件使用寿命。

60.支撑装置100与承载装置200均呈对称结构设置,并且支撑装置100与承载装置200形成封闭结构,动态和静态稳定性均相对较高,受外界环境影响较小,容错率较高。

61.参照图5,高度调节装置300包括动力装置、垫板310以及作用部320,垫板310的底部与尾座520固定连接;作用部320装设于垫板310,并且作用部320具有升降移动自由度,以进行支撑架120的水平度调节;与贯穿孔匹配的固定孔设置在垫板310上;在初始状态下,高度调节装置300的顶部与腔室的内顶部间隙设置;在装配状态下,高度调节装置300的作用

部320向上悬伸至与腔室的内顶部抵接,并且高度调节装置300与连接件安装部通过连接件固定连接。

62.进一步地,本技术还包括总控中心,主轴箱440装置、高度调节装置300、高度调节减震装置600均与总控中心信号连接,实现远程控制,自动化程度高,减少人为参与,提高调节精度,同时提高整体安全等级。

63.在本技术中高度调节减震装置600优选为可调节减震垫铁。

64.本技术实施例一种龙门式机床的实施原理为:能够实现对支撑装置100的高度校准调整,实现对主轴箱440装置中的刀具部件移动的全负荷支撑,无论主轴箱440装置如何移动,均不会影响机床设备的水平度,同时能够有效减少对地面的不稳定震动冲击,防止地面损伤对设备水平度的影响,大大减小对地基的依赖,提高稳定性的同时保证加工精度。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。