1.本发明属于弧形板折弯领域。

背景技术:

2.金属陶瓷复合弧形板兼顾了金属结构的高韧性和陶瓷结构的坚固高硬度特征,其结构如图1所示,这种弧形复合板在防弹装甲、防撞领域有着广泛的应用,金属陶瓷复合弧形板包括弧形陶瓷板,弧形陶瓷板的外表面还紧密贴合包裹有金属强化层,本技术文件是针对弧形陶瓷板外表面包裹的金属强化层的弯曲工艺而设计的一种结构。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种基于弧形板的自动化弯折装置与工作方法,能将水平的矩形板弯折并紧密贴合包裹在所述弧形陶瓷板外表面形成金属强化层。

4.技术方案:为实现上述目的,本发明的基于弧形板的自动化弯折装置,包括金属陶瓷复合弧形板,所述金属陶瓷复合弧形板包括弧形陶瓷板,所述弧形陶瓷板的侧端面沿弧形轮廓方向等距阵列有若干工艺孔,所述弧形陶瓷板的外表面还紧密贴合包裹有金属强化层;所述金属强化层包括上弧面金属层、下弧面金属层、左下端面金属层和右下端面层;

5.还包括金属强化层弯曲装置,所述金属强化层弯曲装置能将水平的矩形板弯折并紧密贴合包裹在所述弧形陶瓷板外表面形成弧形陶瓷板外表面的所述金属强化层。

6.进一步的,所述金属强化层弯曲装置包括基座,所述基座上固定安装有升降器,所述升降器的升降杆上固定连接有凹面朝下的弧形支架,所述弧形支架的侧部沿弧形路径等距阵列有若干横向插杆,若干横向插杆分别插入弧形陶瓷板侧部的若干工艺孔中,从而使凹面朝下的弧形陶瓷板跟随所述弧形支架上下位移。

7.进一步的,所述金属强化层弯曲装置还包括沿轴线视角的圆心角大于

°

的圆弧壁,所述圆弧壁的轴线为水平,所述圆弧壁的开口朝上;所述弧形陶瓷板能随所述弧形支架下降至与所述圆弧壁同轴心;所述基座上还通过立柱固定安装有电机支架,所述电机支架上固定安装有圆弧壁驱动电机,所述圆弧壁驱动电机的转轴通过连接臂固定连接所述圆弧壁,从而使所述圆弧壁驱动电机能带动所述圆弧壁沿轴线转动;

8.当弧形陶瓷板下降至与所述圆弧壁同轴心时,所述弧形陶瓷板的顺时针端与所述圆弧壁逆时针端之间形成第一夹口,所述弧形陶瓷板的逆时针端与圆弧壁顺针端之间形成第二夹口;且当第二夹口的宽度刚好等于所述矩形板厚度时,所述第二夹口的宽度大于所述矩形板厚度。

9.进一步的,所述圆弧壁的顺时针端面记为顺时针顶压面,所述圆弧壁的逆时针端面记为逆时针顶压面;

10.水平的矩形板左端起始弯折部卡入所述第二夹口中时,所述转轴产生的顺时针方向的扭矩使所述圆弧壁的顺时针顶压面紧密顶压所述矩形板左端的起始弯折部。

11.进一步的,还包括圆心角大于

°

的外弧形传动条和圆心角大于

°

的内弧形传动条;

12.所述外弧形传动条的侧部沿弧形轮廓路径等距阵列有若干外滚压轮,各所述外滚压轮的a滚轮轴端部均固定在所述外弧形传动条的侧壁,各所述外滚压轮的轴线均与所述圆弧壁轴线平行,各所述外滚压轮均与所述圆弧壁的外弧面滚动相切,将外弧形传动条逆时针端处的一个外滚压轮记为逆时针端外滚压轮;

13.所述内弧形传动条的侧部沿弧形轮廓路径等距阵列有若干内滚压轮,各所述内滚压轮的b滚轮轴端部均固定在所述内弧形传动条的侧壁,各所述内滚压轮的轴线均与所述圆弧壁轴线平行,各所述内滚压轮均与所述圆弧壁的内弧面滚动相切,将内弧形传动条顺时针端处的一个内滚压轮记为顺时针端内滚压轮;

14.当弧形陶瓷板的上弧面紧密贴合有上弧面金属层时,所述上弧面金属层的凸面与所述圆弧壁的外弧面在同一个圆柱面上;

15.当弧形陶瓷板的下弧面紧密贴合有下弧面金属层时,所述下弧面金属层的凹面与所述圆弧壁的内弧面在同一个圆柱面上;

16.所述外弧形传动条的内缘沿弧线方向阵列有若干第一传动齿体,所述内弧形传动条的内缘沿弧线方向阵列有若干第二传动齿体;

17.所述电机支架上还固定安装有第一齿轮驱动电机和第二齿轮驱动电机,所述第一齿轮驱动电机和第二齿轮驱动电机的输出端分别驱动连接有第一输出齿轮和第二输出齿轮;所述第一输出齿轮和第二输出齿轮分别啮合外弧形传动条上的第一传动齿体和内弧形传动条上的第二传动齿体。

18.进一步的,设外弧形传动条的圆心角为a,设内弧形传动条的圆心角为b,设圆弧壁的圆心角为c;满足

°

<a=b<c。

19.进一步的,还包括焊接装置,所述焊接装置能对上弧面金属层的逆时针端与左下端面金属层的左端之间形成的待焊接缝隙进行焊接。

20.进一步的,包括如下步骤:

21.步骤一,初始状态下,外弧形传动条和内弧形传动条均处于低于圆弧壁的顺时针顶压面和逆时针顶压面的状态;准备一个弧形陶瓷板,让若干横向插杆分别插入弧形陶瓷板侧部的若干工艺孔中,从而使凹面朝下的弧形陶瓷板与弧形支架同步;

22.步骤二,控制升降器,使凹面朝下的弧形陶瓷板跟随所述弧形支架上下位移,直至弧形陶瓷板与圆弧壁同轴心,这时弧形陶瓷板的顺时针端与圆弧壁逆时针端之间形成第一夹口,弧形陶瓷板的逆时针端与圆弧壁顺针端之间形成第二夹口;

23.步骤三,将水平的等待弯折的矩形板的左端起始弯折部卡入第二夹口中,然后控制圆弧壁驱动电机使转轴持续产生的顺时针方向的扭矩,进而使所述圆弧壁的顺时针顶压面沿顺时针方向紧密顶压钳住所述矩形板左端的起始弯折部,这时被钳持的起始弯折部即为金属强化层的左下端面金属层;

24.步骤四,控制第二齿轮驱动电机,进而使第二输出齿轮在啮合传动下带动内弧形传动条沿轴线缓慢顺时针回转,从而使顺时针端内滚压轮跟着内弧形传动条顺时针滚压等待弯折的矩形板,使矩形板的左部分被逐渐滚压弯曲在弧形陶瓷板的下弧面,形成下弧面金属层,当顺时针端内滚压轮跟随内弧形传动条沿顺时针滚压到弧形陶瓷板的顺时针端时,暂停第二齿轮驱动电机,这时一个完整的下弧面金属层已经完成;

25.步骤五,控制圆弧壁驱动电机使转轴逆时针转动,进而使圆弧壁逆时针转动,从而使第一夹口逐渐变窄,第二夹口逐渐变宽,直至第一夹口的宽度刚好与矩形板的厚度一致时,这时被第一夹口所紧密夹持的即为金属强化层的右下端面金属层;

26.步骤六,控制第一齿轮驱动电机,进而使第一输出齿轮在啮合传动下带动外弧形传动条沿轴线缓慢逆时针回转,从而使逆时针端外滚压轮跟着外弧形传动条逆时针滚压剩余的还未弯曲的矩形板,使剩余的还未弯曲的矩形板被逐渐滚压弯曲在弧形陶瓷板的上弧面,形成上弧面金属层,当逆时针端外滚压轮跟随外弧形传动条沿逆时针滚压到弧形陶瓷板的逆时针端时,暂停第一齿轮驱动电机,这时一个完整的上弧面金属层已经完成;这时上弧面金属层的逆时针端与左下端面金属层的左端之间形成待焊接缝隙;

27.步骤七,焊接装置将所述待焊接缝隙焊接,这时一个完整的金属陶瓷复合弧形板已经完成,等待拆卸;

28.步骤八,使外弧形传动条和内弧形传动条重新回到“步骤一”时的状态;然后控制升降器,使一个完整的金属陶瓷复合弧形板上升,然后横向拆卸金属陶瓷复合弧形板。

29.有益效果:本发明的结构简单,本方案的金属强化层弯曲装置能将水平的矩形板弯折并紧密贴合包裹在所述弧形陶瓷板外表面形成金属强化层,工艺步骤简单;采用滚压弯曲的形式有效的保证了对板体弯曲过程中的稳定性,若干横向插杆分别插入弧形陶瓷板侧部的若干工艺孔中,保证了弧形陶瓷板在包裹金属强化层的过程中受力均匀不发生断裂的现象。

附图说明

30.附图1为金属陶瓷复合弧形板结构示意图;

31.附图2为附图1的拆卸示意图;

32.附图3为金属强化层弯曲装置拆卸爆炸示意图;

33.附图4为“步骤一”中“若干横向插杆还没有插入弧形陶瓷板侧部的若干工艺孔中的示意图;

34.附图5为“步骤一”中结束时“若干横向插杆已经插入弧形陶瓷板侧部的若干工艺孔中的示意图;

35.附图6为“附图5”状态下的正视图;

36.附图7为“步骤三”结束时的结构示意图;

37.附图8为“附图7”的正视图;

38.附图9为“步骤五”结束时的状态示意图;

39.附图10为“步骤六”结束时的状态示意图;

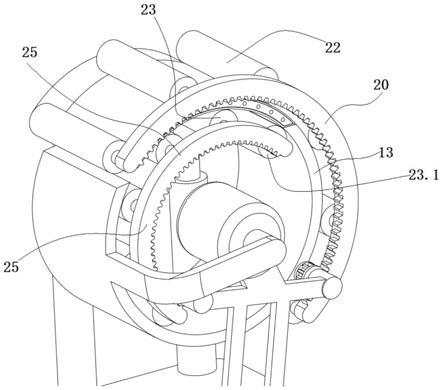

40.附图11为“附图10”的立体结构示意图。

具体实施方式

41.下面结合附图对本发明作更进一步的说明。

42.如附图1至11所示的基于弧形板的自动化弯折装置,包括金属陶瓷复合弧形板0,金属陶瓷复合弧形板0包括弧形陶瓷板17,弧形陶瓷板17的侧端面沿弧形轮廓方向等距阵列有若干工艺孔28,弧形陶瓷板17的外表面还紧密贴合包裹有金属强化层26;金属强化层

26包括上弧面金属层36.4、下弧面金属层26.2、左下端面金属层26.1和右下端面层26.3;

43.还包括金属强化层弯曲装置,金属强化层弯曲装置能将水平的矩形板50弯折并紧密贴合包裹在弧形陶瓷板17外表面;形成弧形陶瓷板17外表面的金属强化层26。

44.金属强化层弯曲装置包括基座7,基座7上固定安装有升降器3,升降器3的升降杆上固定连接有凹面朝下的弧形支架1,弧形支架1的侧部沿弧形路径等距阵列有若干横向插杆2,若干横向插杆2分别插入弧形陶瓷板17侧部的若干工艺孔28中,从而使凹面朝下的弧形陶瓷板17跟随弧形支架1上下位移。

45.金属强化层弯曲装置还包括沿轴线视角的圆心角大于180

°

的圆弧壁13,圆弧壁13的轴线为水平,圆弧壁13的开口朝上;弧形陶瓷板17能随弧形支架1下降至与圆弧壁13同轴心;基座7上还通过立柱8固定安装有电机支架9,电机支架9上固定安装有圆弧壁驱动电机15,圆弧壁驱动电机15的转轴14通过连接臂12固定连接圆弧壁13,从而使圆弧壁驱动电机15能带动圆弧壁13沿轴线转动;

46.当弧形陶瓷板17下降至与圆弧壁13同轴心时,弧形陶瓷板17的顺时针端与圆弧壁13逆时针端之间形成第一夹口30,弧形陶瓷板17的逆时针端与圆弧壁13顺针端之间形成第二夹口29;且当第二夹口29的宽度刚好等于矩形板50厚度时,第二夹口29的宽度大于矩形板50厚度。

47.圆弧壁13的顺时针端面记为顺时针顶压面11.1,圆弧壁13的逆时针端面记为逆时针顶压面11.2;

48.水平的矩形板50左端起始弯折部50.1卡入第二夹口29中时,转轴14产生的顺时针方向的扭矩使圆弧壁13的顺时针顶压面11.1紧密顶压矩形板50左端的起始弯折部50.1。

49.还包括圆心角大于180

°

的外弧形传动条20和圆心角大于180

°

的内弧形传动条25;

50.外弧形传动条20的侧部沿弧形轮廓路径等距阵列有若干外滚压轮22,各外滚压轮22的a滚轮轴21端部均固定在外弧形传动条20的侧壁,各外滚压轮22的轴线均与圆弧壁13轴线平行,各外滚压轮22均与圆弧壁13的外弧面13.2滚动相切,将外弧形传动条20逆时针端处的一个外滚压轮22记为逆时针端外滚压轮22.1;

51.内弧形传动条25的侧部沿弧形轮廓路径等距阵列有若干内滚压轮23,各内滚压轮23的b滚轮轴24端部均固定在内弧形传动条25的侧壁,各内滚压轮23的轴线均与圆弧壁13轴线平行,各内滚压轮23均与圆弧壁13的内弧面13.1滚动相切,将内弧形传动条25顺时针端处的一个内滚压轮23记为顺时针端内滚压轮23.1;

52.当弧形陶瓷板17的上弧面紧密贴合有上弧面金属层36.4时,上弧面金属层36.4的凸面0.2与圆弧壁13的外弧面13.2在同一个圆柱面上;

53.当弧形陶瓷板17的下弧面紧密贴合有下弧面金属层26.2时,下弧面金属层26.2的凹面0.1与圆弧壁13的内弧面13.1在同一个圆柱面上;

54.外弧形传动条20的内缘沿弧线方向阵列有若干第一传动齿体19,内弧形传动条25的内缘沿弧线方向阵列有若干第二传动齿体18;

55.电机支架9上还固定安装有第一齿轮驱动电机10和第二齿轮驱动电机6,第一齿轮驱动电机10和第二齿轮驱动电机6的输出端分别驱动连接有第一输出齿轮4和第二输出齿轮5;第一输出齿轮4和第二输出齿轮5分别啮合外弧形传动条20上的第一传动齿体19和内弧形传动条25上的第二传动齿体18。

56.设外弧形传动条20的圆心角为a,设内弧形传动条25的圆心角为b,设圆弧壁13的圆心角为c;满足180

°

<a=b<c。

57.还包括焊接装置,焊接装置能对上弧面金属层36.4的逆时针端与左下端面金属层26.1的左端之间形成的待焊接缝隙27进行焊接。

58.本方案的总体工艺如下:

59.将水平的矩形板50依次从左到右依次弯曲成左下端面金属层26.1、下弧面金属层26.2、上弧面金属层36.4和右下端面层26.3并紧密包裹在弧形陶瓷板17外表面,最后焊接装置将上弧面金属层36.4的逆时针端与左下端面金属层26.1的左端之间形成的待焊接缝隙27进行焊接。

60.基于弧形板的自动化弯折装置的弯曲工艺的更加详细的工艺过程包括如下步骤:

61.步骤一,初始状态下,外弧形传动条20和内弧形传动条25均处于低于圆弧壁13的顺时针顶压面11.1和逆时针顶压面11.2的状态;准备一个弧形陶瓷板17,让若干横向插杆2分别插入弧形陶瓷板17侧部的若干工艺孔28中,从而使凹面朝下的弧形陶瓷板17与弧形支架1同步;

62.步骤二,控制升降器3,使凹面朝下的弧形陶瓷板17跟随弧形支架1上下位移,直至弧形陶瓷板17与圆弧壁13同轴心,这时弧形陶瓷板17的顺时针端与圆弧壁13逆时针端之间形成第一夹口30,弧形陶瓷板17的逆时针端与圆弧壁13顺针端之间形成第二夹口29;

63.步骤三,将水平的等待弯折的矩形板50的左端起始弯折部50.1卡入第二夹口29中,然后控制圆弧壁驱动电机15使转轴14持续产生的顺时针方向的扭矩,进而使圆弧壁13的顺时针顶压面11.1沿顺时针方向紧密顶压钳住矩形板50左端的起始弯折部50.1,这时被钳持的起始弯折部50.1即为金属强化层26的左下端面金属层26.1;

64.步骤四,控制第二齿轮驱动电机6,进而使第二输出齿轮5在啮合传动下带动内弧形传动条25沿轴线缓慢顺时针回转,从而使顺时针端内滚压轮23.1跟着内弧形传动条25顺时针滚压等待弯折的矩形板50,使矩形板50的左部分被逐渐滚压弯曲在弧形陶瓷板17的下弧面,形成下弧面金属层26.2,当顺时针端内滚压轮23.1跟随内弧形传动条25沿顺时针滚压到弧形陶瓷板17的顺时针端时,暂停第二齿轮驱动电机6,这时一个完整的下弧面金属层26.2已经完成;

65.步骤五,控制圆弧壁驱动电机15使转轴14逆时针转动,进而使圆弧壁13逆时针转动,从而使第一夹口30逐渐变窄,第二夹口29逐渐变宽,直至第一夹口30的宽度刚好与矩形板50的厚度一致时,这时被第一夹口30所紧密夹持的即为金属强化层26的右下端面金属层26.3;

66.步骤六,控制第一齿轮驱动电机10,进而使第一输出齿轮4在啮合传动下带动外弧形传动条20沿轴线缓慢逆时针回转,从而使逆时针端外滚压轮22.1跟着外弧形传动条20逆时针滚压剩余的还未弯曲的矩形板50,使剩余的还未弯曲的矩形板50被逐渐滚压弯曲在弧形陶瓷板17的上弧面,形成上弧面金属层26.4,当逆时针端外滚压轮22.1跟随外弧形传动条20沿逆时针滚压到弧形陶瓷板17的逆时针端时,暂停第一齿轮驱动电机10,这时一个完整的上弧面金属层26.4已经完成;这时上弧面金属层36.4的逆时针端与左下端面金属层26.1的左端之间形成待焊接缝隙27;

67.步骤七,焊接装置将待焊接缝隙27焊接,这时一个完整的金属陶瓷复合弧形板0已

经完成,等待拆卸;

68.步骤八,使外弧形传动条20和内弧形传动条25重新回到“步骤一”时的状态;然后控制升降器3,使一个完整的金属陶瓷复合弧形板0上升,然后横向拆卸金属陶瓷复合弧形板0。

69.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。