1.本发明属于颗粒填充复合材料、梯度功能材料领域,特别涉及一种金属/聚合物梯度声阻抗匹配层及其制备方法和应用。

背景技术:

2.超声换能器是一种将电信号转化成声信号的能量转换器件。目前超声换能器已广泛应用于无损检测、医疗诊断等领域。超声换能器中的声阻抗匹配层介于压电晶体和被测物之间,实现压电晶体与被测物之间的声阻抗匹配,可以显著提高超声换能器的透射率和灵敏度。

3.随着超声换能器应用的日益深入,对其性能要求也不断提高。基于传统1/4波长的单层匹配技术所制成的超声换能器透射效率不高,且传统声阻抗匹配层的制备方法(浇铸法、刮刀法、旋涂法)的可重复性较差,已经不能满足日益增长的使用需求。具有声阻抗梯度的超声换能器用声阻抗匹配层在单层声匹配层的基础上扩大了声阻抗范围,可提高超声换能器透射效率,是目前匹配层的发展趋势。

4.申请号为cn201811274318.3的专利发明了一种由环氧树脂、聚苯乙烯粉、氧化铝粉、碳化钨粉、二氧化硅/氧化铈复合微纳米球、丁基缩水甘油醚、聚醚胺、间苯二酚及二乙烯三胺复配而成的具有阻抗梯度的超声换能器用聚合物基声匹配层,但其原材料与生产过程复杂,生产周期长。申请号为cn201220361625.7的专利使用解体温度固化的方式制备了一种渐变声阻抗匹配层,但匹配层内部阻抗分布无法精确控制。

5.目前大部分梯度声阻抗匹配层的厚度和内部声阻抗分布难以精确控制,内部阻抗分布无法设计和调控,且制备原料较复杂,会造成超声换能器阻抗失配、能量传输效率降低等问题。所以发明一种内部声阻抗值可精确调控的超声换能器用声阻抗匹配层及制作方法,十分必要。

技术实现要素:

6.为了解决现有技术的不足,本发明的目的在于提供一种金属/聚合物梯度声阻抗匹配层及其制备方法和应用。本发明提供一种梯度熔融密炼与叠层一体化热压成型法制备的梯度声阻抗匹配层。该梯度声阻抗匹配层由多层声阻抗复合层组成,并且每层声阻抗复合层的厚度、含量和声阻抗值精确可控。

7.本发明的目的通过以下技术方案实现:

8.一种金属/聚合物梯度声阻抗匹配层的制备方法,包括如下步骤:

9.(1)首先将金属颗粒与热塑性聚合物颗粒混合均匀后,熔融密炼得到均匀、致密的混合物,将混合物压片得到一层声阻抗匹配层;所述金属颗粒为cu、w、ta、mo和re中的至少一种;所述混合物中,金属颗粒的质量百分比为10~98wt%;

10.(2)按照步骤(1)所述的方法制备至少3层不同金属颗粒含量的声阻抗匹配层,然后按照金属颗粒含量从少到多的顺序至下而上叠放,最后进行热压成型,即制备得到所述

金属/聚合物梯度声阻抗匹配层。

11.优选的,步骤(1)中,热塑性聚合物为聚甲基丙烯酸甲酯(pmma)。

12.优选的,步骤(1)中将金属颗粒与热塑性聚合物颗粒混合均匀的方式为:将金属颗粒和热塑性聚合物颗粒放入混料机中,以60~120r/min的速率混料1~3h。

13.优选的,步骤(1)中,熔融密炼的温度为100~300℃,所述熔融密炼的时间为10~40min,所述熔融密炼的转速为10~50r/min。

14.优选的,步骤(1)中,金属颗粒的粒径为1~10μm,所述热塑性聚合物颗粒的粒径为1~5mm。

15.优选的,步骤(1)中,压片的方式为:称取混合物放在模具中,使用平板硫化仪加热软化后,热压成声阻抗匹配层,热压的时间为40~180min,热压的温度为100~300℃,热压的压力为5~30mpa。

16.优选的,步骤(1)中,热压的时间为60~120min,热压的温度为150~250℃,热压的压力为10~30mpa。

17.优选的,步骤(2)中,热压成型的方式为:将各声阻抗复合层按设计的厚度和层数依次梯度排列,放置在模具中,使用平板硫化仪加热软化后,叠层一体化热压成具有声阻抗梯度渐变特性的梯度声阻抗匹配层;热压的时间为40~180min,热压的温度为100~300℃,热压的压力为5~20mpa。

18.优选的,步骤(2)中,热压的时间为60~120min,热压的温度为170~200℃,热压的压力为5~10mpa。

19.上述一种金属/聚合物梯度声阻抗匹配层的制备方法制备得到的金属/聚合物梯度声阻抗匹配层。

20.上述金属/聚合物梯度声阻抗匹配层在制备超声换能器中的应用。

21.与现有技术相比,本发明的有益效果包括:

22.(1)本发明由于采用梯度熔融密炼与叠层一体化热压法的制备工艺,各声阻抗复合层之间无粘接剂,层间结合力强。

23.(2)本发明通过改变每层声阻抗复合层中金属颗粒的含量和厚度来控制声阻抗值分布,保证每层厚度、含量和声阻抗值精准可控。

24.(3)本方法工艺简单可控,实用性强,可根据设计需求制备各种声阻抗值分布的具有声阻抗梯度渐变特性的梯度声阻抗匹配层。

附图说明

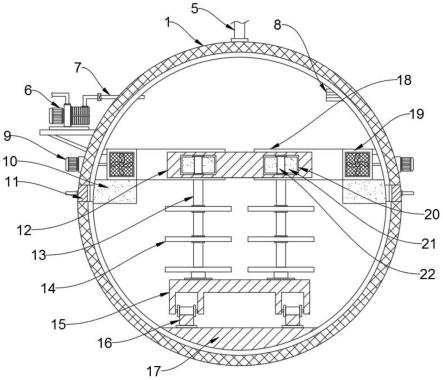

25.图1为本发明实施例所述的金属/聚合物梯度声阻抗匹配层的制备工艺流程图。

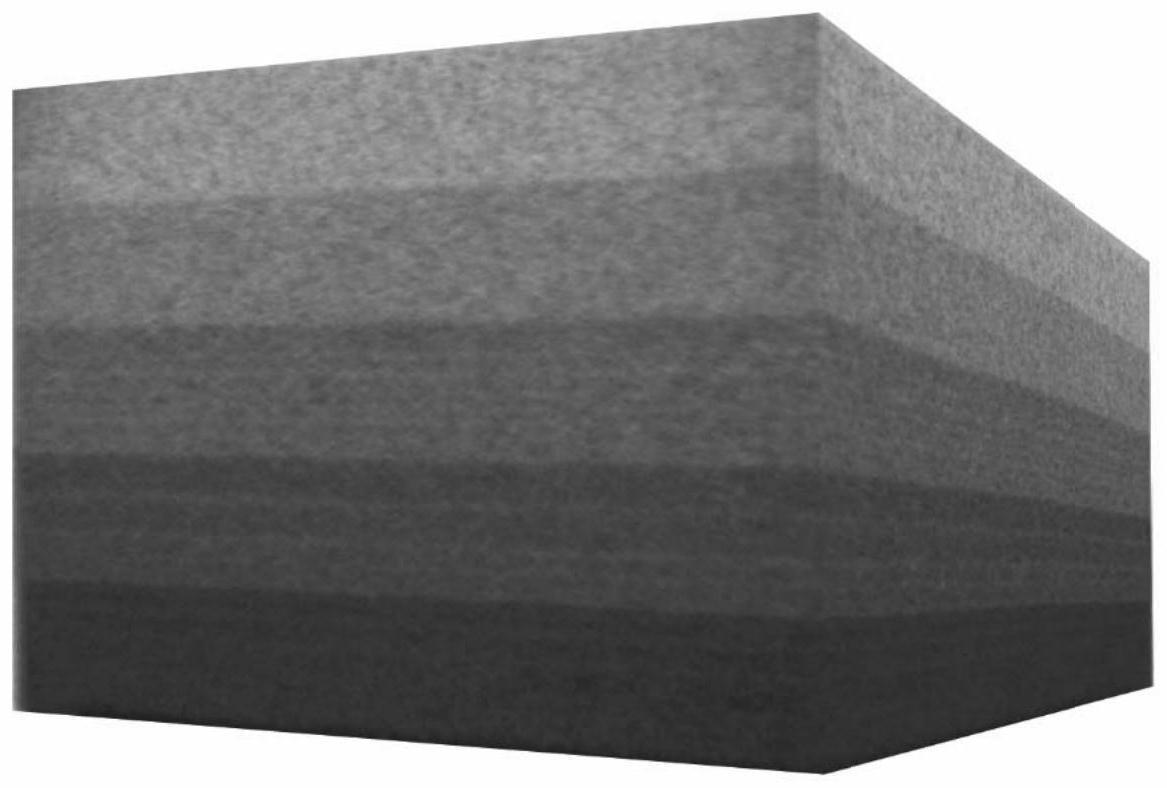

26.图2为实施1制备的金属/聚合物梯度声阻抗匹配层的3d-ct扫描结果。

27.图3为实施例1制备的金属/聚合物梯度声阻抗匹配层的截面显微镜扫描结果。

28.图4为实施例1制备金属/聚合物梯度声阻抗匹配层的声阻抗-厚度分布图。

29.图5为实施例2制备金属/聚合物梯度声阻抗匹配层的声阻抗-厚度分布图。

30.图6为实施例3制备金属/聚合物梯度声阻抗匹配层的声阻抗-厚度分布图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.实施例所述声阻值由公式z=ρv计算得到。ρ为密度,由排水法测得;v为声速,按照gb/t 23900-2009测试得到。

33.实施例1

34.一种金属/聚合物梯度声阻抗匹配层的制备方法,步骤如下:

35.(1)首先将粒径为1μm的w颗粒与pmma颗粒(粒径为1~5mm)加入混料罐中以60r/min的转速混料2.5h,得到混合料;将上述混合料倒入密炼室中以30r/min的转速密炼30min,密炼温度为220℃,密练后将物料加入热压模具中,在温度达到220℃并保持不变后放入平板硫化仪,不施加压力保持60min,然后将压力加到10mpa保持25min,将压力卸至0后再将压力升至20mpa保持25min,关闭加热电源,保持压力,冷却至室温,得到一层声阻抗匹配层;

36.(2)按照步骤(1)所述的方法,分别制备5层声阻抗匹配层,其混合料的配比如下:

37.a层:14wt%w颗粒和86wt%pmma颗粒;

38.b层:54.6wt%w颗粒和45.4wt%pmma颗粒;

39.c层:85.2wt%w颗粒和14.8wt%pmma颗粒;

40.d层:94.6wt%w颗粒和5.4wt%pmma颗粒;

41.e层:97.75wt%w颗粒和2.25wt%pmma颗粒。

42.(3)将步骤(2)所述a层~e层的厚度均打磨到0.2mm后,按照a层~e层的顺序由下至上叠层放置于热压模具中,在温度达到170℃并保持不变后,将热压模具放入平板硫化仪中,施加10mpa压力并保持120min后,关闭加热开关,保持压力,冷却至室温,得到所述金属/聚合物梯度声阻抗匹配层。

43.图4为实施例1制备金属/聚合物梯度声阻抗匹配层的声阻抗-厚度分布图。从图4可以看出:该梯度声阻抗梯度匹配层的声阻值由2.7mrayl到18.7mrayl呈五层梯度变化,阻抗值与厚度的分布关系为y=0.00002x2 2.5(y表示阻抗值,单位为mrayl,x表示厚度,单位为μm)。匹配层整体厚度为1mm,每单层厚度均为0.2mm。

44.图2为实施1制备的金属/聚合物梯度声阻抗匹配层的3d-ct扫描结果;图3为实施例1制备的金属/聚合物梯度声阻抗匹配层的截面显微镜扫描结果。从图2~3可以看出:梯度声阻抗匹配层内部结构均匀,层间界面平整。

45.实施例2

46.一种金属/聚合物梯度声阻抗匹配层的制备方法,步骤如下:

47.(1)首先将粒径为1μm的w颗粒与pmma颗粒(粒径为1~5mm)加入混料罐中以60r/min的转速混料1.5h,得到混合料;将上述混合料倒入密炼室中以30r/min的转速密炼20min,密炼温度为220℃,密练后将物料加入热压模具中,在温度达到220℃并保持不变后放入平板硫化仪,不施加压力保持40min,然后将压力加到10mpa保持15min,将压力卸至0后再将压力升至20mpa保持15min,关闭加热电源,保持压力,冷却至室温,得到一层声阻抗匹配层;

48.(2)按照步骤(1)所述的方法,分别制备5层声阻抗匹配层,其混合料的配比如下:

49.a层:10wt%w颗粒和90wt%pmma颗粒;

50.b层:68wt%w颗粒和32wt%pmma颗粒;

51.c层:84wt%w颗粒和16wt%pmma颗粒;

52.d层:90.2wt%w颗粒和9.8wt%pmma颗粒;

53.e层:93.7wt%w颗粒和6.3wt%pmma颗粒。

54.(3)将步骤(2)所述a层~e层的厚度均打磨到0.2mm后,按照a层~e层的顺序由下至上叠层放置于热压模具中,在温度达到170℃并保持不变后,将热压模具放入平板硫化仪中,施加5mpa压力并保持60min后,关闭加热开关,保持压力,冷却至室温,得到所述金属/聚合物梯度声阻抗匹配层。

55.图5为实施例2制备金属/聚合物梯度声阻抗匹配层的声阻抗-厚度分布图。从图5可以看出:该梯度声阻抗梯度匹配层的声阻值由3mrayl到11mrayl呈五层梯度变化,阻抗值与厚度的分布关系为y=0.01x 2(y表示阻抗值,单位为mrayl,x表示厚度,单位为μm)。匹配层整体厚度为1mm,每单层厚度均为0.2mm。

56.实施例3

57.一种金属/聚合物梯度声阻抗匹配层的制备方法,步骤如下:

58.(1)首先将粒径为1μm的w颗粒与pmma颗粒(粒径为1~5mm)加入混料罐中以60r/min的转速混料3h,得到混合料;将上述混合料倒入密炼室中以30r/min的转速密炼30min,密炼温度为250℃,密练后将物料加入热压模具中,在温度达到250℃并保持不变后放入平板硫化仪,不施加压力保持60min,然后将压力加到10mpa保持25min,将压力卸至0后再将压力升至20mpa保持25min,关闭加热电源,保持压力,冷却至室温,得到一层声阻抗匹配层;

59.(2)按照步骤(1)所述的方法,分别制备5层声阻抗匹配层,其混合料的配比如下:

60.a层:67wt%w颗粒和33wt%pmma颗粒;

61.b层:88.9wt%w颗粒和11.1wt%pmma颗粒;

62.c层:93.4wt%w颗粒和6.6wt%pmma颗粒;

63.d层:95.4wt%w颗粒和4.6wt%pmma颗粒;

64.e层:96.4wt%w颗粒和3.6wt%pmma颗粒。

65.(3)将步骤(2)所述a层~e层的厚度均打磨到0.2mm后,按照a层~e层的顺序由下至上叠层放置于热压模具中,在温度达到200℃并保持不变后,将热压模具放入平板硫化仪中,施加10mpa压力并保持120min后,关闭加热开关,保持压力,冷却至室温,得到所述金属/聚合物梯度声阻抗匹配层。

66.图6为实施例3制备金属/聚合物梯度声阻抗匹配层的声阻抗-厚度分布图。从图6可以看出:该梯度声阻抗梯度匹配层的声阻值由5mrayl到15mrayl呈五层梯度变化,阻抗值与厚度的分布关系为y=0.5x

0.5

(y表示阻抗值,单位为mrayl,x表示厚度,单位为μm)。匹配层整体厚度为1mm,每单层厚度均为0.2mm。

67.图4~6为对应上凹、线性、上凸函数三种不同声阻抗-厚度分布曲线的金属/聚合物梯度声阻抗匹配层,可适应不同工况条件下对声阻抗匹配层的需求。

68.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保

护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。