1.本发明涉及发泡材料技术领域,具体指一种用于制备超临界发泡材料的装置及发泡材料制备方法。

背景技术:

2.超临界发泡成型是一种物理发泡成型技术,同时也是一种微孔发泡成型技术,它是在注塑、挤出以及吹塑成型工艺中,先将超临界状态的二氧化碳或氮气等其他气体注入到特殊的塑化装置中,使气体与熔融原料充分均匀混合/扩散后,形成单相混合溶胶,然后将该溶胶导人模具型腔或挤出口模,使溶胶产生大的压力降,从而使气体析出形成大量的气泡核;在随后的冷却成型过程中,溶胶内部的气泡核不断长大成型,最终获得微孔发泡的塑料制品。

3.以tpu(热塑性聚氨酯弹性体)发泡颗粒为例,tpu发泡颗粒在鞋底等领域的应用是一必然的发展趋势,有着巨大的市场价值。鞋材领域仅是该材料应用的一块敲门砖,成熟运用后可在航天、交通、缓冲、体育、医疗等领域使用。目前在制备tpu发泡材料的过程中,连续挤出发泡效率较高适合工业量产,但超临界流体需要通过螺杆进行释放,以达到良好的渗透效果,这样一来,保持超临界流体状态所需要的高压会对容易对螺杆造成较大的损坏,因此对螺杆的强度要求较高。并且由于连续挤出过程中,发泡材料始终是保持熔融状态,因此发泡过程中难以对例如超临界二氧化碳的压强、温度、泄压速率等工艺参数进行调整控制,进而导致发泡材料成品的品质难以达到平衡。

技术实现要素:

4.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是,提供一种适合工业量产,降低高压对挤出设备的损害且便于调控发泡过程中的工艺参数的用于制备超临界发泡材料的装置及发泡材料制备方法。

5.为了解决上述技术问题,本发明采用的一种技术方案为:一种用于制备超临界发泡材料的装置,包括釜体、超临界流体循环组件、高压灌注头和发泡模具;

6.所述釜体内部由上至下依次设置有渗透腔、增压腔和混合挤出腔;

7.所述渗透腔内设有用于通入超临界流体的第一进气口和用于排出超临界流体的第一出气口,所述增压腔内设有加热元件,所述混合挤出腔内设有螺杆挤出组件;

8.所述超临界流体循环组件同时与渗透腔的第一进气口和第一出气口连通,所述超临界流体循环组件用于向渗透腔内通入循环流动的超临界流体;

9.所述高压灌注头的一端与混合挤出腔连通,另一端与发泡模具连通,所述高压灌注头用于将混合挤出腔内的熔融发泡材料;

10.所述发泡模具上设有可调节发泡模具内部压力的泄压阀。

11.其中,所述渗透腔和增压腔之间设有第一隔板,所述第一隔板上设有第一开关组件,所述增压腔和混合挤出腔之间设有第二隔板,所述第一隔板上设有第二开关组件。

12.其中,所述第一隔板的上端面和下端面均呈半圆球状,所述第一隔板的中部开设有用于使所述发泡材料通过的第一开口,所述第一开关组件设置于第一开口处,所述第一开口与第一开关组件的连接处设有加强元件;所述第二隔板的上端面呈半圆球状,所述第二隔板的下端面呈平面状,所述第二隔板的中部开设有用于使所述发泡材料通过的第二开口,所述第二开关组件设置于第二开口处,所述第二开口与第二开关组件的连接处设有加强元件。

13.其中,所述超临界流体循环组件包括储气罐、输送泵、循环储罐、气体加压泵、预热罐、进气泵和循环泵,所述储气罐、输送泵、循环储罐、气体加压泵和预热罐依次连接,所述预热罐通过进气泵与渗透腔的第一进气口连通,所述渗透腔的第一出气口通过循环泵与循环储罐连通。

14.其中,所述混合挤出腔上设有第二进气口和第二出气口,所述第二进气口通过管道与第一出气口连通,所述第二出气口通过管道与循环泵连通。

15.其中,所述发泡模具包括上模、下模和成型模,所述成型模设置与上模和下模之间,所述高压灌注头由上模穿设至成型模内,所述泄压阀由下模穿设至成型模内。

16.其中,所述发泡模具还包括温控组件,所述温控组件设置与成型模与上模和下模之间,所述温控组件用于使位于成型模内的发泡材料快速降温或加热。

17.本发明的有益效果在于:将对发泡材料的超临界流体的渗透过程何挤出过程分隔开,有利于在渗透过程中对超临界流体的压强和温度进行控制,同时发泡材料在渗透过程后还需在增压腔内熔融,进一步提高了发泡材料内部超临界流体的分布均匀程度;混合挤出腔内的压力相对较低,且无需通过螺杆挤出组件来对熔融状态的发泡材料通入超临界流体,因此挤出过程中螺杆挤出组件所受到的压力和损害能够大幅度减低,适用于工业量产。

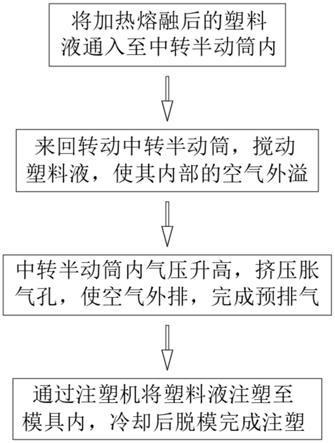

18.本发明采用的另一种技术方案为:一种使用上述的用于制备超临界发泡材料的装置来制备超临界发泡材料的方法,包括如下步骤:

19.步骤一、向釜体、高压灌注头和发泡模具内通入超临界流体的常压气体进行清洗并排出空气,随后向渗透腔内加入发泡材料,并对釜体整体进行加热,使釜体的温度大于超临界流体的临界温度;

20.步骤二、通过超临界流体循环组件将加压后的超临界流体通入渗透腔内并持续循环流动一定时间;

21.步骤三、停止对渗透腔内通入超临界流体并使渗透腔内的发泡材料落入增压腔内,通过增压腔内的加热元件对增压腔进行单独的加热及增压,使发泡材料变为熔融状态;

22.步骤四、将熔融状态的发泡材料通入混合挤出腔内,通过混合挤出腔内的螺杆挤出组件将熔融状态的发泡材料搅拌并挤出至高压灌注头;

23.步骤五、高压灌注头将熔融状态的发泡材料灌注至发泡模具内,同时在灌注的过程中通过泄压阀控制发泡模具内的压力与高压灌注头的压力保持一致,直至灌注完毕,随后通过泄压阀将发泡模具内的压力释放至常压并得到超临界发泡材料。

24.其中,所述步骤一中,对釜体进行整体加热后釜体的温度小于发泡材料的熔融温度。

25.其中,所述超临界流体为二氧化碳或氮气的超临界流体,所述发泡材料为热塑性聚氨酯弹性体或乙烯

‑

醋酸乙烯酯共聚物。

26.本发明的有益效果在于:发泡材料在被超临界流体渗透后,还能够在熔融过程中,进一步提高发泡材料内超临界流体的分布均匀性,进而确保最终得到的超临界发泡材料内的发泡微孔的孔径能够更加平均,从而实现品质的平衡和可控。

附图说明

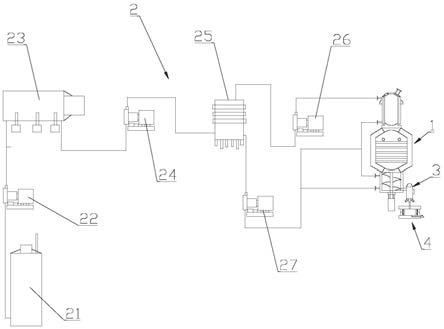

27.图1所示为本发明具体实施方式中用于制备超临界发泡材料的装置的结构示意图;

28.图2所示为本发明具体实施方式中釜体内部的结构示意图;

29.标号说明:

30.1、釜体;11、渗透腔;111、第一进气口;112、第一出气口;113、第一隔板;12、增压腔;121、加热元件;122、第二隔板;13、混合挤出腔;131、螺杆挤出组件;132、第二进气口;133、第二出气口2、超临界流体循环组件;21、储气罐;22、输送泵;23、循环储罐;24、气体加压泵;25、预热罐;26、进气泵;27、循环泵;3、高压灌注头;4、发泡模具;41、泄压阀;42、上模;43、下模;44、成型模;45、温控组件。

具体实施方式

31.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

32.请参照图1至2所示,本发明的一种用于制备超临界发泡材料的装置,包括釜体1、超临界流体循环组件2、高压灌注头3和发泡模具4;

33.所述釜体1内部由上至下依次设置有渗透腔11、增压腔12和混合挤出腔13;

34.所述渗透腔11内设有用于通入超临界流体的第一进气口111和用于排出超临界流体的第一出气口112,所述增压腔12内设有加热元件121,所述混合挤出腔13内设有螺杆挤出组件131;

35.所述超临界流体循环组件2同时与渗透腔11的第一进气口111和第一出气口112连通,所述超临界流体循环组件2用于向渗透腔11内通入循环流动的超临界流体;

36.所述高压灌注头3的一端与混合挤出腔13连通,另一端与发泡模具4连通,所述高压灌注头3用于将混合挤出腔13内的熔融发泡材料;

37.所述发泡模具4上设有可调节发泡模具4内部压力的泄压阀41。

38.使用上述装置时,需要先向釜体1、高压灌注头3和发泡模具4内通入与后续用于发泡的超临界流体相同的常温常压的气体如二氧化碳或氮气来进行清洗和排出空气,确保发泡过程中不会受到空气的干扰,再将发泡材料如tpu颗粒或eva颗粒投入釜体1的渗透腔11内,并使渗透腔11和增压腔12之间保持相对封闭,随后对釜体1整体进行加热,使釜体1的温度大于超临界流体的临界温度,以确保超临界流体在釜体1内流动时能够保持超临界的状态;随后通过超临界流体循环组件2将加压后的超临界流体通入渗透腔11内并持续循环流动一定时间,在这一过程中需要保证将超临界流体维持在超临界状态并保压渗透一定时间,超临界流体会随着循环流动的过程逐渐渗透进入发泡材料的内部,发泡材料内部有大量的饱和超临界流体;进行一定时间的渗透后,停止对渗透腔11内通入超临界流体,同时将渗透腔11的发泡材料落入落入增压腔12内,随后通过增压腔12内的加热元件121对增压腔

12进行单独的加热及增压,增压腔12在加热增压的过程中,超临界流体的状态并不会发送改变,同时增压还能够降低发泡材料的熔融温度,使其更快达到熔融状态,当发泡材料发生熔融时,超临界流体能够进一步在熔融的发泡材料中进行流动,从而达到更加均匀的扩散效果;当发泡材料完全熔融后,将熔融状态的发泡材料通入混合挤出腔13内,此时由于混合挤出腔13内的压力降低,且无需通过螺杆挤出组件131来对熔融状态的发泡材料通入超临界流体,因此挤出过程中螺杆挤出组件131所受到的压力和损害能够大幅度减低,螺杆挤出组件131也能够相对快速地进行运转,以保证发泡材料在冷却之前能够被挤出至高压灌注头3内;最后,高压灌注头3将熔融状态的发泡材料灌注至发泡模具4内,同时在灌注的过程中通过泄压阀41控制发泡模具4内的压力与高压灌注头3的压力保持一致,直至灌注完毕,随后通过泄压阀41将发泡模具4内的压力快速释放至常压,泄压过程中,在较高的压强差下,发泡材料中的超临界流体迅速膨胀并形成大量的气泡核,并且由于存在相当大的压强差气泡核膨胀长大,并最终得到超临界发泡材料。

39.一种使用上述的用于制备超临界发泡材料的装置来制备超临界发泡材料的方法,包括如下步骤:

40.步骤一、向釜体1、高压灌注头3和发泡模具4内通入超临界流体的常压气体进行清洗并排出空气,随后向渗透腔11内加入发泡材料,并对釜体1整体进行加热,使釜体1的温度大于超临界流体的临界温度;

41.步骤二、通过超临界流体循环组件2将加压后的超临界流体通入渗透腔11内并持续循环流动一定时间;

42.步骤三、停止对渗透腔11内通入超临界流体并使渗透腔11内的发泡材料落入增压腔12内,通过增压腔12内的加热元件121对增压腔12进行单独的加热及增压,使发泡材料变为熔融状态;

43.步骤四、将熔融状态的发泡材料通入混合挤出腔13内,通过混合挤出腔13内的螺杆挤出组件131将熔融状态的发泡材料搅拌并挤出至高压灌注头3;

44.步骤五、高压灌注头3将熔融状态的发泡材料灌注至发泡模具4内,同时在灌注的过程中通过泄压阀41控制发泡模具4内的压力与高压灌注头3的压力保持一致,直至灌注完毕,随后通过泄压阀41将发泡模具4内的压力释放至常压并得到超临界发泡材料。

45.所述步骤一中,对釜体1进行整体加热后釜体1的温度小于发泡材料的熔融温度。

46.所述超临界流体为二氧化碳或氮气的超临界流体,所述发泡材料为热塑性聚氨酯弹性体或乙烯

‑

醋酸乙烯酯共聚物。

47.实施例一

48.如图1和2所示,一种用于制备超临界发泡材料的装置,包括釜体1、超临界流体循环组件2、高压灌注头3和发泡模具4;

49.所述釜体1内部由上至下依次设置有渗透腔11、增压腔12和混合挤出腔13;

50.所述渗透腔11内设有用于通入超临界流体的第一进气口111和用于排出超临界流体的第一出气口112,所述增压腔12内设有加热棒,所述混合挤出腔13内设有螺杆挤出组件131,螺杆挤出组件131包括主轴、环绕主轴设置的叶片和用于驱动螺杆的电机;

51.所述超临界流体循环组件2同时与渗透腔11的第一进气口111和第一出气口112连通,所述超临界流体循环组件2用于向渗透腔11内通入循环流动的超临界流体;

52.所述高压灌注头3的一端与混合挤出腔13连通,另一端与发泡模具4连通,所述高压灌注头3用于将混合挤出腔13内的熔融发泡材料;

53.所述发泡模具4上设有可调节发泡模具4内部压力的泄压阀41。

54.所述渗透腔11和增压腔12之间设有第一隔板113,所述第一隔板113上设有第一开关组件,所述增压腔12和混合挤出腔13之间设有第二隔板122,所述第一隔板113上设有第二开关组件。渗透腔11和增压腔12之间的第一隔板113起到了隔离和保护的作用,而第一开关组件为可开关的阀门,可以使发泡材料由渗透腔11落入增压腔12内,而第二隔板122的作用和第一隔板113相同。

55.所述第一隔板113的上端面和下端面均呈半圆球状,所述第一隔板113的中部开设有用于使所述发泡材料通过的第一开口,所述第一开关组件设置于第一开口处,所述第一开口与第一开关组件的连接处设有加强元件,加强元件为肋片;所述第二隔板122的上端面呈半圆球状,所述第二隔板122的下端面呈平面状,所述第二隔板122的中部开设有用于使所述发泡材料通过的第二开口,所述第二开关组件设置于第二开口处,所述第二开口与第二开关组件的连接处设有加强元件,加强元件为肋片。第一隔板113的上端面和下端面均呈半圆球状,这是由于无论是渗透腔11还是增压腔12,均需要在工作过程中承受高压冲击,而半圆球状的表面能够降低局部压强,从而提高第一隔板113的抗压能力,而第二隔板122的上端面呈半圆球状则是同理,第二隔板122的下端面则是由于第二隔板122底部的螺杆组件的端部需要与第二隔板122的下端面接触,以保证一定的密封,因此第二隔板122的下端面为平面,同时第二隔板122的厚度也大于第一隔板113。

56.所述超临界流体循环组件2包括储气罐21、输送泵22、循环储罐23、气体加压泵24、预热罐25、进气泵26和循环泵27,所述储气罐21、输送泵22、循环储罐23、气体加压泵24和预热罐25依次连接,所述预热罐25通过进气泵26与渗透腔11的第一进气口111连通,所述渗透腔11的第一出气口112通过循环泵27与循环储罐23连通。

57.所述混合挤出腔13上设有第二进气口132和第二出气口133,所述第二进气口132通过管道与第一出气口112连通,所述第二出气口133通过管道与循环泵27连通。当停止对渗透腔11内通入超临界流体时,需要先对其进行泄压,以排出部分二氧化碳,而泄压时可以将该部分排出的二氧化碳通入至混合挤出腔13内,避免浪费。

58.所述发泡模具4包括上模42、下模43和成型模44,所述成型模44设置与上模42和下模43之间,所述高压灌注头3由上模42穿设至成型模44内,所述泄压阀41由下模43穿设至成型模44内。

59.所述发泡模具4还包括温控组件45,所述温控组件45设置与成型模44与上模42和下模43之间,所述温控组件45用于使位于成型模44内的发泡材料快速降温或加热。当位于发泡模具4内的发泡材料泄压完毕后,可以通过温控组件45提高成型模44具内的温度,从而提高发泡材料的发泡速率。而发泡材料在发泡完毕后,可以通过温控组件45控制成型模44快速降温,使超临界发泡材料固化定形。

60.实施例二

61.一种使用上述实施例一中的用于制备超临界发泡材料的装置来制备超临界发泡材料的方法,包括如下步骤:

62.步骤一、向釜体1、高压灌注头3和发泡模具4内通入二氧化碳进行清洗并排出空

气,随后向渗透腔11内加入tpu颗粒,并对釜体1整体进行加热,使釜体1的温度大于超临界二氧化碳流体的临界温度并小于tpu颗粒的熔融温度

63.步骤二、通过超临界流体循环组件2将加压后的超临界二氧化碳流体通入渗透腔11内并持续循环流动一定时间;

64.步骤三、停止对渗透腔11内通入超临界二氧化碳流体并使渗透腔11内的tpu颗粒落入增压腔12内,通过增压腔12内的加热元件121对增压腔12进行单独的加热及增压,使tpu颗粒变为熔融状态;

65.步骤四、将熔融状态的tpu通入混合挤出腔13内,通过混合挤出腔13内的螺杆挤出组件131将熔融状态的tpu搅拌并挤出至高压灌注头3;

66.步骤五、高压灌注头3将熔融状态的tpu灌注至发泡模具4内,同时在灌注的过程中通过泄压阀41控制发泡模具4内的压力与高压灌注头3的压力保持一致,直至灌注完毕,随后通过泄压阀41将发泡模具4内的压力释放至常压并得到超临界发泡tpu材料。

67.综上所述,本发明将对发泡材料的超临界流体的渗透过程何挤出过程分隔开,有利于在渗透过程中对超临界流体的压强和温度进行控制,同时发泡材料在渗透过程后还需在增压腔内熔融,进一步提高了发泡材料内部超临界流体的分布均匀程度;混合挤出腔内的压力相对较低,且无需通过螺杆挤出组件来对熔融状态的发泡材料通入超临界流体,因此挤出过程中螺杆挤出组件所受到的压力和损害能够大幅度减低,适用于工业量产。渗透腔和增压腔之间的第一隔板起到了隔离和保护的作用,而第一开关组件为可开关的阀门,可以使发泡材料由渗透腔落入增压腔内,而第二隔板的作用和第一隔板相同。第一隔板的上端面和下端面均呈半圆球状,这是由于无论是渗透腔还是增压腔,均需要在工作过程中承受高压冲击,而半圆球状的表面能够降低局部压强,从而提高第一隔板的抗压能力,而第二隔板的上端面呈半圆球状则是同理,第二隔板的下端面则是由于第二隔板底部的螺杆组件的端部需要与第二隔板的下端面接触,以保证一定的密封。当停止对渗透腔内通入超临界流体时,需要先对其进行泄压,以排出部分二氧化碳,而泄压时可以将该部分排出的二氧化碳通入至混合挤出腔内,避免浪费。当位于发泡模具内的发泡材料泄压完毕后,可以通过温控组件提高成型模具内的温度,从而提高发泡材料的发泡速率。而发泡材料在发泡完毕后,可以通过温控组件控制成型模快速降温,使超临界发泡材料固化定形。

68.发泡材料在被超临界流体渗透后,还能够在熔融过程中,进一步提高发泡材料内超临界流体的分布均匀性,进而确保最终得到的超临界发泡材料内的发泡微孔的孔径能够更加平均,从而实现品质的平衡和可控。

69.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。