一种面向复合材料稀疏结构的高效3d打印装置及方法

技术领域

1.本发明属于复合材料增材制造技术领域,具体涉及一种面向复合材料稀疏结构的高效3d打印装置及方法。

背景技术:

2.复合材料稀疏结构是以复合材料制造,通过拓扑优化方法进行有效质量分布设计的轻质高强结构。典型稀疏结构如桁架结构、网壳结构等,能够通过单元离散的方式使材料远离弯曲或扭转轴而主要承受轴向载荷来获得优异的承载性能,稀疏结构相比与金属泡沫、蜂窝材料等传统结构以及拓扑结构相比,稀疏结构具有更突出的比刚度、比强度和良好的抗震性能,单位质量能量吸收特性,并且由于在三维方向的设计,不止在一个平面内实现材料的最优分布在,在整个空间中都能实现材料的最优分布,在航空航天、汽车制造等领域有着重要的意义,对于零件的减重设计提供了新的方案,具有广阔的应用和商业化前景。

3.目前复合材料稀疏结构主要以单元制造加组装拼接的方式,存在制造工艺复杂、生产周期长、制造成本高等缺点,并且由于采用组装拼接的方式,存在制造误差以及连接处易应力集中等问题,影响了复合材料稀疏结构进一步的发展应用。连续纤维增强复合材料3d打印作为一种创新型复合材料制造技术,能够摆脱模具的限制实现复合材料的低成本、一体化成形,提升复合材料结构的几何复杂性,对于稀疏结构的制造具有巨大的优势。

4.然而,采用连续纤维3d打印技术实现三维复杂稀疏结构的制造仍面临着诸多问题与挑战。一方面是连续纤维3d打印是基于平面分层-叠加制造的工艺原理,平面分层使得连续纤维仅能沿着垂直于杆件单元轴线的面内分布,造成杆件单元受载时最大主应力方向与最薄弱的层间结合方向重合而无法发挥连续纤维的增强作用,容易因层间剥离诱发局部断裂乃至整体屈曲失效导致力学性能的下降。另一方面是打印效率低,原因主要有以下两点:1)连续纤维复合材料3d打印速度较低,因为纤维束与喷嘴之间会存在剪切作用,在高的运动速度下剪切作用会更加严重,而连续纤维特别是碳纤维脆性比较大,抗剪切能力比较差打印速度,容易在成形过程中造成纤维损伤甚至是纤维剪断,造成力学性能下降或者打印失败,为此需要通过减小打印速度保证成形质量,因此连续纤维复合材料的制造效率远低于纯树脂材料,仍待进一步提高。2)目前3d打印悬空结构需要进行大量支撑结构的打印,为了保证悬空打印结构的精准程度,需要通过支撑结构维持打印的形状,对于一些存在诸多悬空杆件单元的三维稀疏结构,势必需要添加复杂的支撑结构,导致原材料的浪费与制造周期的急剧增加,普通树脂材料悬空打印时,不添加支撑结构的情况下,材料受重力作用将发生弯曲和掉落缺失,无法实现悬空杆件的打印。因此,亟需要发展基于三维稀疏结构特征的连续纤维增强复合材料3d打印工艺,解决打印速度低、支撑结构多、纤维分布方向不合理等问题,实现复合材料稀疏结构高性能、简洁、高效制造,探索在空间大型构件等领域的应用可行性。

2构成悬空稀疏结构;

15.2)将步骤1)设计的悬空稀疏结构与支撑结构4-3进行路径规划,通过matlab进行路径计算,并编写进给装置3和多自由度机械臂24的运动程序;

16.3)按照步骤2)中所规划路径,首先进行支撑锚点7打印,通过纯树脂打印喷头2由进给模块3将树脂送入加热模块4中,随着熔池17中压力增大,树脂通过打印喷嘴20挤出,在冷却风扇5的作用下形成支撑锚点7;

17.4)在支撑锚点7打印完成后,连续纤维16通过张力控制模块进入熔池17中,与熔池中的熔融态树脂充分复合,并顺着打印喷嘴20挤出成型为复合材料单丝8,并且由热压辊21进行导向;

18.5)在复合材料单丝8与支撑锚点7结合的地方,通过高能激光器23对两者接触的节点进行加热,使两部分的热塑性树脂达到玻璃态转变温度以上相互融合,实现节点的高性能连接,此时复合材料单丝8一端固定在支撑锚点7上,进行高速悬空拉丝打印;

19.6)重复5)中通过激光加热熔融使节点结合的方式,完成主体骨架4-1打印,并与支撑结构4-3通过各个节点固定连接,在此基础上进行填充结构4-2的打印,最终实现复合材料稀疏结构打印。

20.本发明的有益效果如下:

21.本发明打印方法仅通过节点的结合来保证空间稀疏结构的成型,并且悬空打印的速度可以提升致正常打印速度的数十倍,可以极大的提升打印速度;

22.本发明通过简易支撑结构的设计打印,尽可能减少打印所需的材料数量,做到大部分区域的无支撑打印,实现一个稀疏结构的成型,做到连续纤维稀疏结构的高效打印。

23.由于连续纤维3d打印具有极高的自由度,本发明通过打印路径的控制,保证结构受力方向与连续纤维方向的一致,因此其桁架结构具有较为优异的力学性能,实现复合材料稀疏结构高性能、简洁、高效制造。

附图说明

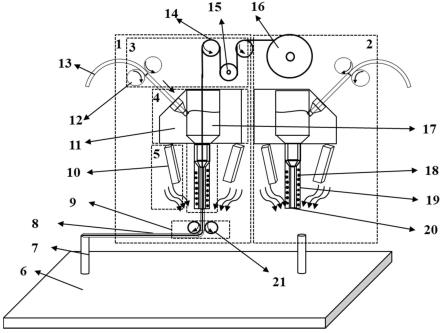

24.图1是本发明3d打印装置的打印喷头结构示意图。

25.图2是本发明打印喷头的应用示意图。

26.图3是本发明悬空打印节点叠加方式示意图。

27.图4是本发明制造的不同类型稀疏结构示意图。

具体实施方式

28.以下结合附图和实施例对本发明进行进一步的详细阐述。

29.参照图1、图2,一种面向复合材料稀疏结构的高效3d打印装置,包括打印喷头,打印喷头采用双喷头结构,双喷头分别为复合材料打印喷头1和纯树脂打印喷头2,复合材料打印喷头1和纯树脂打印喷头两者均固定连接在多自由度机械臂24,其中连续纤维16和树脂丝材13通过进给模块3主送送入加热模块4中,进给模块3中树脂进给单元12、张力控制模块14,二者均固定在外围,材料进入加热模块4中主要存在于熔池17中,熔池17由热熔单元11构成,热熔单元11通过螺纹连接打印喷嘴20,打印喷嘴20外侧缠绕加热电阻丝18并且在加热电阻丝18外侧缠绕保温外壳19,打印喷嘴20周围设计有冷却风扇10和热压辊21,二者

均与热熔单元11固定,和打印喷嘴之间保持位置不变。

30.所述的连续纤维为芳纶纤维、聚乙烯纤维、凯夫拉纤维、玻璃纤维、尼龙纤维、陶瓷纤维、碳纤维、石墨纤维、石墨烯纤维、碳纳米管纤维、金属纤维、石英纤维等中的一种或者多种。

31.所述的纯树脂为pe-聚乙烯、pp-聚丙烯、pvc-聚氯乙烯、ps-聚苯乙烯、pa-聚酰胺、pom-聚甲醛、pc-聚碳酸酯、pa-尼龙、peek-聚醚醚酮中一种热塑性树脂材料。

32.参照图1,热塑性树脂13与连续纤维16均通过进给模块3送入热熔模块4中,此时,连续纤维16经进给模块3中张力控制模块14,并且通过滑轮15的移动来对连续纤维张力进行控制,在打印过程中,连续纤维始终保持紧绷状态,保证打印出的复合材料单丝具有优异的直线度;设定加热模块4的加热温度进行预热,保证热塑性树脂充满整个熔池17和打印喷嘴20中,满足在高速打印过程中热塑性树脂量的挤出,打印喷嘴20根据代码的设计进行移动并在打印喷嘴20处挤出复合材料单丝8,打印过程中悬空打印部分可以采用高速打印,整个打印喷嘴20受到加热电阻丝18和保温外壳19的作用下,内部的温度保持恒定,不受室温的影响,并且存在热压辊21作为主动导向模块,保证连续纤维的运动与其转动速度一致,因此复合材料单丝8受到的打印喷嘴处阻力较小,结构打印时能保持更好的稳定性,解决了连续纤维复合材料打印,高的运动速度下剪切作用使纤维断裂的情况。已打印悬空结构首先需要一段与支撑锚点7结合,此时悬空结构在重力与连续纤维张力的影响下,其中连续纤维张力由张力控制模块14保持,快速拉伸打印出一条复合材料丝材,并在速冷风扇10的所用下,快速冷却固化保持所打印的形状,随着移动到另一端支撑位置,在喷嘴热场的影响下,复合材料单丝8与复合材料支撑结构融合随后快速冷却,最终在两个支撑之间形成一条具有纤维张力的悬空复合材料单丝。

33.同时为了避免在打印过程中,打印喷嘴20与打印轨迹之间角度不断变化带来连续纤维16与打印喷嘴20的摩擦,参照图2,将多自由度机械臂24与复合材料打印喷头1和纯材料打印喷头2相结合,保证在打印过程中,打印喷嘴20始终垂直于打印轨迹,同时多自由度机械臂24可以实现多角度打印避免已成型结构与喷头之间的干涉,实现更加复杂的稀疏结构打印,并且通过打印路径的控制,保证结构受力方向与纤维方向的一致,使结构具有更优的力学性能。同时将高功率激光器23与打印喷头集成,通过激光可以对节点部分进行加热,实现节点部分的树脂熔融,进一步加强节点处的结合强度,由于激高功率激光器23的高功率,可以快速实现节点的熔融,配合冷却风扇10实现节点部分的快速冷却,保证在高速打印的过程中,节点的高质量打印,最终实现复合材料稀疏结构的高速打印,解决打印速度低、支撑结构多、纤维分布方向不合理等问题,实现复合材料稀疏结构高性能、简洁、高效制造。

34.参照图3,此时节点打印需要交叠,通过高功率激光器23定点加热,已打印锚点7的树脂随着温度上升而发生熔融,与打印喷嘴20挤出的复合材料单丝8之间相互粘接,随着速冷风扇10的作用下,快速冷却,连续纤维相互交叠,两段复合材料相互融合在一起。同时悬空结构也可以在已打印悬空结构的基础上形成支点进一步打印成型,已打印悬空结构在连续纤维张力的作用下可以作为新增悬空支点,两者在打印喷嘴热场的作用或高功率激光器23加热下相互融合形成一个完整的节点,连续纤维相互交叠并且热塑性树脂融为一体。在两种悬空打印的节点连接方式下,可以实现多种稀疏结构的高速打印。

35.参照图4,本发明可制造的不同类型的稀疏结构,包括桁架结构以及网壳结构,各

种类型的稀疏结构均可实现复合材料高速打印。无论是平面稀疏结构还是空间稀疏结构,以连续纤维复合单丝为基本材料单元进行模块化设计,结构均由主体骨架4-1、填充网格4-2和支撑结构4-3组成,其中支撑结构4-3通过调整树脂挤出量进行不同刚度大小的支撑结构打印以满足其支撑节点的需要,支撑结构4-3上任意一点均可以实现与主体骨架4-1结合,通过激光器加热熔融形成一个坚固的节点,主体骨架4-1起到整体稀疏结构的支撑作用,分为平行骨架与放射型骨架两种形式;填充网格4-2主要用于增加结构整体刚度与稳定性,填充网格4-2通过在相邻主体骨架线之间添加连接线形成,其网格大小可以通过结构参数进行调整。

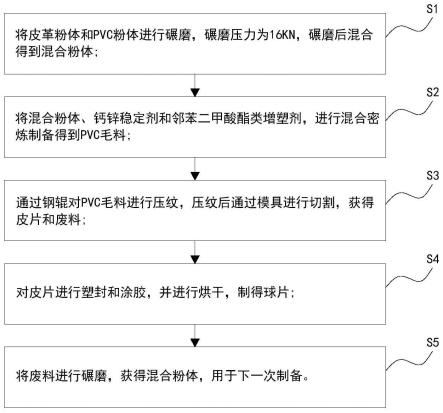

36.所述的一种面向复合材料稀疏结构的高效3d打印装置的打印方法,包括以下步骤

37.1)根据所需稀疏结构的应用场景、力学性能的要求,确定所打印结构的具体形状,并且将结构设计分为主体骨架4-1、填充结构4-2和支撑结构4-3,主体骨架4-1、填充结构4-2构成悬空稀疏结构;

38.2)将步骤1)设计的悬空稀疏结构与支撑结构4-3进行路径规划,通过matlab进行路径计算,并编写进给装置3和多自由度机械臂24的运动程序;

39.3)按照步骤2)中所规划路径,首先进行支撑锚点7打印,通过纯树脂打印喷头2由进给模块3将树脂送入加热模块4中,随着熔池17中压力增大,树脂通过打印喷嘴20挤出,在冷却风扇5的作用下形成支撑锚点7;

40.4)在支撑锚点7打印完成后,连续纤维16通过张力控制模块进入熔池17中,与熔池中的熔融态树脂充分复合,并顺着打印喷嘴20挤出成型为复合材料单丝8,并且由热压辊21进行导向;

41.5)在复合材料单丝8与支撑锚点7结合的地方,通过高能激光器23对两者接触的节点进行加热,使两部分的热塑性树脂达到玻璃态转变温度以上相互融合,实现节点的高性能连接,此时复合材料单丝8一端固定在支撑锚点7上,进行高速悬空拉丝打印;

42.6)重复5)中通过激光加热熔融使节点结合的方式,完成主体骨架4-1打印,并与支撑结构4-3通过各个节点固定连接,在此基础上进行填充结构4-2的打印,最终实现复合材料稀疏结构打印。

43.本发明的工作原理为:首先根据结构设计由纯树脂打印喷头2在底板6上进行支撑锚点7的打印,然后采用打印连续纤维复合材料打印喷头1,连续纤维16通过张力控制模块14进入加热模块4中,连续纤维张力控制模块14通过带有传感器的滑轮15实时感应纤维张力,并通过滑轮15移动来对张力进行反馈调节;连续纤维16与通过树脂进给单元12输送的树脂丝材13在熔池17中充分复合,并且在整个打印过程中,连续纤维16始终保持一定的张力,使打印出的复合材料单丝能够保持轨迹的笔直;在加热模块4中,采用了大功率的热熔单元11,使树脂丝材13进入熔池17后能够快速熔融,并且熔池17的存在保证快速打印的过程中热塑性树脂能够连续均匀的挤出;连续纤维16和树脂丝材13通过打印喷嘴20时,由于打印喷嘴20直径较小,从而产生一定的压力能够使二者发生充分的复合,并且为了保证挤出的顺利,打印喷嘴20外围存在一圈加热电阻丝18并通过保温外壳19,保证内部温度的恒定,打印喷嘴处热场的恒定保证了打印时,复合材料挤出的稳定以及打印喷嘴阻力对结构的影响;当复合材料单丝8挤出时,热压辊21对张紧的连续纤维施加热压作用,进一步促进材料的复合,并且随着连续纤维运动的方向旋转,减小打印喷嘴处连续纤维所受摩擦力影

响,打印喷嘴移动挤出均匀的复合材料单丝8,并且在速冷风扇10的作用下快速冷却到玻璃态转变温度以下,在连续纤维张力的作用下可以悬空打印出均匀的直线;在已打印支撑锚点7上,通过打印喷嘴20熔融树脂将悬空复合材料单丝8与已打印支撑锚点7紧密结合,实现稀疏结构的打印,整个打印喷头由高速电机带动,采用高打印速度,因为悬空打印避免了打印喷嘴20与底板6的接触摩擦压力,因此可以保证打印过程中连续纤维的完整性,实现复合材料的悬空高速拉丝打印。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。