1.本发明涉及注塑模具技术领域,具体为一种耐高温快速成型注塑模具。

背景技术:

2.塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具。由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以,塑料模具的种类和结构也是多种多样的。

3.现有的注塑模具使用时存在不便对注塑模具是否正常注液进行检测,容易出现注塑液不足或者局部产生拥堵的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种耐高温快速成型注塑模具,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种耐高温快速成型注塑模具,包括上模具和万向轮,所述上模具两侧表面设置有衔接块,所述上模具中部安装有衔接模,且衔接模的外部安装有下模具,所述下模具的底部通过螺丝固定设置有封闭板,所述上模具的左端安装有注塑管,且注塑管的外表面设置有泡沫层,所述泡沫层的端部安装有注塑储腔,且注塑储腔的底部设置有用于对注塑储腔进行称量的称量组件,所述称量组件包括内置台、称重传感器和固定板,且内置台的外表面设置有固定板,所述固定板的外表面安装有称重传感器,所述内置台的内部设置有用于进行位置调整的调整组件,且调整组件的一端安装有辅助底盘,所述万向轮设置于辅助底盘底部两侧,所述辅助底盘的中部安装有连接底板,且连接底板的表面两侧设置有第一液压气杆,所述第一液压气杆的顶部安装有底块,且底块的上端设置有辅助腔,所述内置台的底部设置有底盘。

6.进一步的,所述连接底板的表面中部设置有用于对下模具内表面清理的辅助组件,且辅助组件包括气囊、清理棉、第二连接软管和气泵,所述气囊的外表面安装有清理棉,且气囊的一端通过第二连接软管设置有气泵。

7.进一步的,所述辅助腔的中部开设有内置槽,且内置槽的形状为圆形结构,所述辅助腔内部为中空状结构。

8.进一步的,所述调整组件包括电机、连接轴和转接块,且电机的下端设置有连接轴,所述连接轴的外表面安装有转接块。

9.进一步的,所述辅助底盘内侧表面中部设置有内置板体,且内置板体的外表面安装有电动推杆,所述电动推杆的输出端设置有延伸板。

10.进一步的,所述延伸板的顶部外表面设置有压板,且压板为“c”字型结构。

11.进一步的,所述辅助腔两侧通过第一连接软管安装有水泵,且水泵设置有两组。

12.进一步的,所述辅助底盘内部两端设置有用于避免过度降温的警示组件,且警示组件设置有两组。

13.进一步的,所述警示组件包括内置半腔、连接横板、连接板体和液位传感器,且内置半腔的中部设置有连接横板,所述连接横板的外表面通过螺栓安装有连接板体,且连接板体的外表面设置有液位传感器。

14.进一步的,所述连接板体为“l”型结构,且连接板体与连接横板为一一对应分布。

15.本发明提供了一种耐高温快速成型注塑模具,具备以下有益效果:

16.能够在把注塑液注塑至上模具、衔接模和下模具之间时,可利用称重组件的设计对注塑储腔的重量进行实时监测,能够在对模具之间注塑的量进行精准获悉,避免注塑模具在进行注塑处理时注塑液局部产生拥堵或者注塑量不达标的现象产生,可间接提高注塑件的质量,且能够在注塑结束之后利用水泵和第一连接软管的设计使得内置半腔中存放的冷却水传送至辅助腔中空区域,便于利用辅助腔的设计从注塑模具的外部进行冷却降温处理,提高注塑模具的成型效率,并且能够利用警示组件的设计能够利用水对注塑模具降温时进行水量控制,避免过度降温,影响注塑到起膜的时间,而且能够在注塑时利用延伸板和电动推杆的设计带动压板下压,同时利用辅助腔和第一液压气杆的设计从封闭板底部抵住,使得注塑模具在进行注塑时密封性保持良好,同时还能够利用辅助组件的设计从辅助腔内部伸入至下模具内部,对下模具内表面进行清理,便于再次对下模具进行使用。

17.1.该一种耐高温快速成型注塑模具,整个注塑模具与冷却结构之间相互独立,能够在注塑模具或者冷却结构产生故障时,不会影响上述其中一个的正常使用,且能够在把注塑液注塑至上模具、衔接模和下模具之间时,可利用固定板外表面的称重传感器对注塑储腔的重量进行实时监测,能够在对模具之间注塑的量进行精准获悉,避免注塑模具在进行注塑处理时注塑液局部产生拥堵或者注塑量不达标的现象产生,可间接提高注塑件的质量;

18.2.该一种耐高温快速成型注塑模具,通过电机和连接轴的相互作用能够带动与转接块相连接的辅助底盘进行位置的调整,便于辅助底盘与注塑模具之间组合以及分分离使用,且辅助底盘的底部两侧设置有万向轮,从而能够在对辅助底盘进行位置移动时即可利用万向轮在进行支撑的同时辅助辅助底盘进行位置调整,避免连接轴和转接块受力较大影响使用寿命;

19.3.该一种耐高温快速成型注塑模具,能够在进行注塑作业时,通过调整组件的旋转,使得辅助腔旋转至下模具和封闭板的外部,然后可利用底块、第一液压气杆和连接底板之间的相互配合使得辅助腔贴合在下模具和封闭板的外部,从注塑模具的底部向上抵住模具,同时利用延伸板和电动推杆之间的相互作用可带动压板贴合在衔接块的表面向下压住,提高注塑模具的贴合效果,避免注塑时注塑模具位置产生偏移;

20.4.该一种耐高温快速成型注塑模具,注塑液结束之后可利用第一连接软管和水泵的相互作用把内置半腔中放置的冷却水传送至辅助腔内部中空处,利用辅助腔不断注入冷却水的设计从注塑模具外部进行降温处理,提高注塑模具的成型效率,吸热结束之后的水可利用另外一个水泵和第一连接软管的设计引入至另外一侧内置半腔中,便于使用者对吸热之后的水进行其它使用,并且能够在利用水冷循环散热时,可利用连接板体外表面液位传感器的设计,能够在水位下降至一定高度时可进行及时的报警处理,能够利用水对注塑模具降温时进行水量控制,避免过度降温,影响注塑到起膜的时间;

21.5.该一种耐高温快速成型注塑模具,通过气囊底部一端液压气缸的设计能够带动

气囊进行高度的调整,从而能够在起模结束之后,通过气囊高度调整使得气囊和清理棉通过内置槽伸入至下模具的内表面,且根据下模具的形状可利用第二连接软管和气泵的相互作用使得气囊膨胀,通过气囊的膨胀可使得气囊外表面的清理棉贴合在下模具内表面,同时利用液压气缸的设计带动气囊和清理棉贴合在下模具内表面进行摩擦式清理,便于再次对下模具进行使用。

附图说明

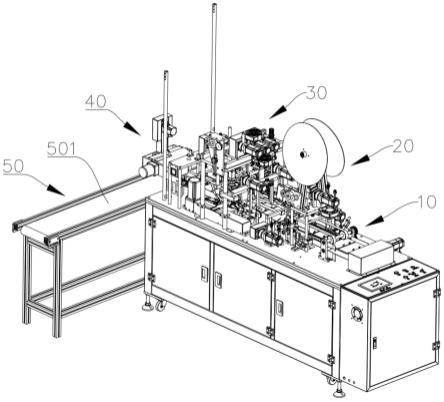

22.图1为本发明的一种耐高温快速成型注塑模具俯视外部结构示意图;

23.图2为本发明的一种耐高温快速成型注塑模具底盘俯视结构示意图;

24.图3为本发明的一种耐高温快速成型注塑模具内置台主视连接结构示意图;

25.图4为本发明的一种耐高温快速成型注塑模具上模具立体结构示意图;

26.图5为本发明的一种耐高温快速成型注塑模具辅助腔主视连接结构示意图;

27.图6为本发明的一种耐高温快速成型注塑模具辅助底盘内部结构示意图;

28.图7为本发明的一种耐高温快速成型注塑模具图1中a处放大结构示意图。

29.图中:1、上模具;2、衔接块;3、注塑管;4、泡沫层;5、注塑储腔;6、底盘;7、辅助底盘;8、万向轮;9、辅助腔;10、内置槽;11、第一连接软管;12、水泵;13、称量组件;1301、内置台;1302、称重传感器;1303、固定板;14、调整组件;1401、电机;1402、连接轴;1403、转接块;15、衔接模;16、下模具;17、封闭板;18、底块;19、第一液压气杆;20、连接底板;21、辅助组件;2101、气囊;2102、清理棉;2103、第二连接软管;2104、气泵;22、警示组件;2201、内置半腔;2202、连接横板;2203、连接板体;2204、液位传感器;23、压板;24、延伸板;25、电动推杆;26、内置板体。

具体实施方式

30.请参阅图1至图7,本发明提供技术方案:一种耐高温快速成型注塑模具,包括上模具1、衔接块2、注塑管3、泡沫层4、注塑储腔5、底盘6、辅助底盘7、万向轮8、辅助腔9、内置槽10、第一连接软管11、水泵12、称量组件13、内置台1301、称重传感器1302、固定板1303、调整组件14、电机1401、连接轴1402、转接块1403、衔接模15、下模具16、封闭板17、底块18、第一液压气杆19、连接底板20、辅助组件21、气囊2101、清理棉2102、第二连接软管2103、气泵2104、警示组件22、内置半腔2201、连接横板2202、连接板体2203、液位传感器2204、压板23、延伸板24、电动推杆25和内置板体26,上模具1两侧表面设置有衔接块2,上模具1中部安装有衔接模15,且衔接模15的外部安装有下模具16,下模具16的底部通过螺丝固定设置有封闭板17,上模具1的左端安装有注塑管3,且注塑管3的外表面设置有泡沫层4,泡沫层4的端部安装有注塑储腔5,且注塑储腔5的底部设置有用于对注塑储腔5进行称量的称量组件13,称量组件13包括内置台1301、称重传感器1302和固定板1303,且内置台1301的外表面设置有固定板1303,固定板1303的外表面安装有称重传感器1302,内置台1301的内部设置有用于进行位置调整的调整组件14,且调整组件14的一端安装有辅助底盘7,万向轮8设置于辅助底盘7底部两侧,辅助底盘7的中部安装有连接底板20,且连接底板20的表面两侧设置有第一液压气杆19,第一液压气杆19的顶部安装有底块18,且底块18的上端设置有辅助腔9,内置台1301的底部设置有底盘6;

31.具体操作如下,整个注塑模具与冷却结构之间相互独立,能够在注塑模具或者冷却结构产生故障时,不会影响上述其中一个的正常使用,且能够在把注塑液注塑至上模具1、衔接模15和下模具16之间时,可利用固定板1303外表面的称重传感器1302对注塑储腔5的重量进行实时监测,能够在对模具之间注塑的量进行精准获悉,避免注塑模具在进行注塑处理时注塑液局部产生拥堵或者注塑量不达标的现象产生,可间接提高注塑件的质量。

32.如图1和图5所示,连接底板20的表面中部设置有用于对下模具16内表面清理的辅助组件21,且辅助组件21包括气囊2101、清理棉2102、第二连接软管2103和气泵2104,气囊2101的外表面安装有清理棉2102,且气囊2101的一端通过第二连接软管2103设置有气泵2104;

33.通过气囊2101底部一端液压气缸的设计能够带动气囊2101进行高度的调整,从而能够在起模结束之后,通过气囊2101高度调整使得气囊2101和清理棉2102通过内置槽10伸入至下模具16的内表面,且根据下模具16的形状可利用第二连接软管2103和气泵2104的相互作用使得气囊2101膨胀,通过气囊2101的膨胀可使得气囊2101外表面的清理棉2102贴合在下模具16内表面,同时利用液压气缸的设计带动气囊2101和清理棉2102贴合在下模具16内表面进行摩擦式清理,便于再次对下模具16进行使用。

34.如图1和图3所示,辅助腔9内部为中空状结构,调整组件14包括电机1401、连接轴1402和转接块1403,且电机1401的下端设置有连接轴1402,连接轴1402的外表面安装有转接块1403;

35.通过电机1401和连接轴1402的相互作用能够带动与转接块1403相连接的辅助底盘7进行位置的调整,便于辅助底盘7与注塑模具之间组合以及分分离使用,且辅助底盘7的底部两侧设置有万向轮8,从而能够在对辅助底盘7进行位置移动时即可利用万向轮8在进行支撑的同时辅助辅助底盘7进行位置调整,避免连接轴1402和转接块1403受力较大影响使用寿命。

36.如图1和图7所示,辅助底盘7内侧表面中部设置有内置板体26,且内置板体26的外表面安装有电动推杆25,电动推杆25的输出端设置有延伸板24,延伸板24的顶部外表面设置有压板23,且压板23为“c”字型结构;

37.能够在进行注塑作业时,通过调整组件14的旋转,使得辅助腔9旋转至下模具16和封闭板17的外部,然后可利用底块18、第一液压气杆19和连接底板20之间的相互配合使得辅助腔9贴合在下模具16和封闭板17的外部,从注塑模具的底部向上抵住模具,同时利用延伸板24和电动推杆25之间的相互作用可带动压板23贴合在衔接块2的表面向下压住,提高注塑模具的贴合效果,避免注塑时注塑模具位置产生偏移。

38.如图1和图6所示,辅助腔9的中部开设有内置槽10,且内置槽10的形状为圆形结构,辅助腔9两侧通过第一连接软管11安装有水泵12,且水泵12设置有两组,辅助底盘7内部两端设置有用于避免过度降温的警示组件22,且警示组件22设置有两组,警示组件22包括内置半腔2201、连接横板2202、连接板体2203和液位传感器2204,且内置半腔2201的中部设置有连接横板2202,连接横板2202的外表面通过螺栓安装有连接板体2203,且连接板体2203的外表面设置有液位传感器2204,连接板体2203为“l”型结构,且连接板体2203与连接横板2202为一一对应分布;

39.注塑液结束之后可利用第一连接软管11和水泵12的相互作用把内置半腔2201中

放置的冷却水传送至辅助腔9内部中空处,利用辅助腔9不断注入冷却水的设计从注塑模具外部进行降温处理,提高注塑模具的成型效率,吸热结束之后的水可利用另外一个水泵12和第一连接软管11的设计引入至另外一侧内置半腔2201中,便于使用者对吸热之后的水进行其它使用,并且能够在利用水冷循环散热时,可利用连接板体2203外表面液位传感器2204的设计,能够在水位下降至一定高度时可进行及时的报警处理,能够利用水对注塑模具降温时进行水量控制,避免过度降温,影响注塑到起膜的时间。

40.综上,该一种耐高温快速成型注塑模具,使用时,首先整个注塑模具与冷却结构之间相互独立,能够在注塑模具或者冷却结构产生故障时,不会影响上述其中一个的正常使用,且能够在把注塑液注塑至上模具1、衔接模15和下模具16之间时,可利用固定板1303外表面的称重传感器1302(型号为lcd800-ss)对注塑储腔5的重量进行实时监测,能够在对模具之间注塑的量进行精准获悉,避免注塑模具在进行注塑处理时注塑液局部产生拥堵或者注塑量不达标的现象产生,可间接提高注塑件的质量,接着通过电机1401和连接轴1402的相互作用能够带动与转接块1403相连接的辅助底盘7进行位置的调整,便于辅助底盘7与注塑模具之间组合以及分分离使用,且辅助底盘7的底部两侧设置有万向轮8,从而能够在对辅助底盘7进行位置移动时即可利用万向轮8在进行支撑的同时辅助辅助底盘7进行位置调整,避免连接轴1402和转接块1403受力较大影响使用寿命,然后能够在进行注塑作业时,通过调整组件14的旋转,使得辅助腔9旋转至下模具16和封闭板17的外部,然后可利用底块18、第一液压气杆19和连接底板20之间的相互配合使得辅助腔9贴合在下模具16和封闭板17的外部,从注塑模具的底部向上抵住模具,同时利用延伸板24和电动推杆25之间的相互作用可带动压板23贴合在衔接块2的表面向下压住,提高注塑模具的贴合效果,避免注塑时注塑模具位置产生偏移,注塑液结束之后可利用第一连接软管11和水泵12的相互作用把内置半腔2201中放置的冷却水传送至辅助腔9内部中空处,利用辅助腔9不断注入冷却水的设计从注塑模具外部进行降温处理,提高注塑模具的成型效率,吸热结束之后的水可利用另外一个水泵12和第一连接软管11的设计引入至另外一侧内置半腔2201中,便于使用者对吸热之后的水进行其它使用,并且能够在利用水冷循环散热时,可利用连接板体2203外表面液位传感器2204(型号为ub2000)的设计,能够在水位下降至一定高度时可进行及时的报警处理,能够利用水对注塑模具降温时进行水量控制,避免过度降温,影响注塑到起膜的时间,最后通过气囊2101底部一端液压气缸的设计能够带动气囊2101进行高度的调整,从而能够在起模结束之后,通过气囊2101高度调整使得气囊2101和清理棉2102通过内置槽10伸入至下模具16的内表面,且根据下模具16的形状可利用第二连接软管2103和气泵2104的相互作用使得气囊2101膨胀,通过气囊2101的膨胀可使得气囊2101外表面的清理棉2102贴合在下模具16内表面,同时利用液压气缸的设计带动气囊2101和清理棉2102贴合在下模具16内表面进行摩擦式清理,便于再次对下模具16进行使用,结构简单。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。