1.本实用新型属于机械加工技术领域,涉及一种多功能双向随动旋压装置。

背景技术:

2.旋压技术也叫金属旋压成型技术,通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。传统旋压加工一般采用单面接触进行旋压,旋压过程受力不够均匀,旋压加工效果不佳。

3.基于此,本实用新型提供了一种多功能双向随动旋压装置,实现双向共同旋压加工,有效解决回转结构钣金成型零件的制造难题,并且增加旋压加工后切去余料功能。

技术实现要素:

4.本实用新型的目的是提供一种多功能双向随动旋压装置,实现双向共同旋压加工,有效解决了回转结构钣金成型零件的制造难题,并且增加旋压加工后切出余料功能。

5.本实用新型的技术方案为:

6.一种多功能双向随动旋压装置,包括芯模1、滚珠2、轴承3、上支臂4、定位顶块5、下支臂6、底座7、原材料板8、驱动齿轮9、随动齿轮10、带凸台的随动齿轮11和车刀12。

7.所述芯模1外型面为待成型零件的阳模外形,其安装在车床的三爪卡盘上;所述定位顶块5为待成型零件的配合外形,其安装在车床的尾座上。所述原材料板8为零件原材料板,置于芯模1与定位顶块5之间。

8.所述上支臂4共两个,分别置于定位顶块5两侧。上支臂4一端为圆锥形,圆锥顶部开有孔,孔内安装有球型的滚珠2,滚珠2在孔内能够自由转动。上支臂4靠近圆锥的位置处开有槽,槽内安装有轴承3;与槽垂直方向的侧壁上开有圆柱孔,销子13穿过圆柱孔固定轴承3。所述轴承3为滚珠轴承,其与滚珠2接触,能够承受较大压力。上支臂4另一端开有沉头孔,与下支臂6接触位置设有凸出键。

9.所述下支臂6一端设有凸台,凸台中心设有螺纹孔,螺纹孔的圆周方向开有多角度键槽,上支臂4的凸出键插入键槽中,并通过螺栓定位和固定;下支臂6另一端为半圆弧形,其上表面中心开有沉头孔,下表面在孔的圆周方向开有键槽。

10.所述底座7为长方体,其上设有两处沉头孔,用于与车床中托板通过螺纹连接。底座7上表面设有四处相互连通的圆凹坑,圆凹坑中心处均设有突出芯轴,且芯轴轴线平行,芯轴中心设有螺纹孔。

11.所述驱动齿轮9、随动齿轮10、两带凸台的随动齿轮11依次放入四个圆凹坑中,且四者相互啮合。

12.所述驱动齿轮9外圆有齿,驱动齿轮9通过其底面的盲孔安装在底座7圆凹坑中的芯轴上,且能绕底座7圆凹坑中的芯轴自由转动;驱动齿轮9上表面中心处开有六方盲孔。驱动齿轮9厚度大于底座7圆凹坑深度。

13.所述随动齿轮10中心开有孔,其安装在底座7圆凹坑中的芯轴上,且能绕底座7圆

凹坑中的芯轴自由转动。随动齿轮10厚度等于底座7圆凹坑深度。

14.所述带凸台的随动齿轮11中心开有孔,其安装在底座7圆凹坑中的芯轴上,且能绕底座7圆凹坑中的芯轴自由转动。带凸台的随动齿轮11的上表面设有键,与下支臂6半圆弧形端下表面的键槽配合,并通过螺栓固定连接。带凸台的随动齿轮11除去键外,厚度小于底座7圆凹坑深度。

15.所述车刀12焊接在底座7上。

16.本实用新型的有益效果:

17.(1)通过旋转驱动齿轮带动下支臂、上支臂,调节滚珠的位置,实现不同尺寸零件的选用加工;

18.(2)实现双向共同旋压加工,有效解决回转结构钣金成型零件的制造难题;

19.(3)增加旋压加工后切出余料功能。

附图说明

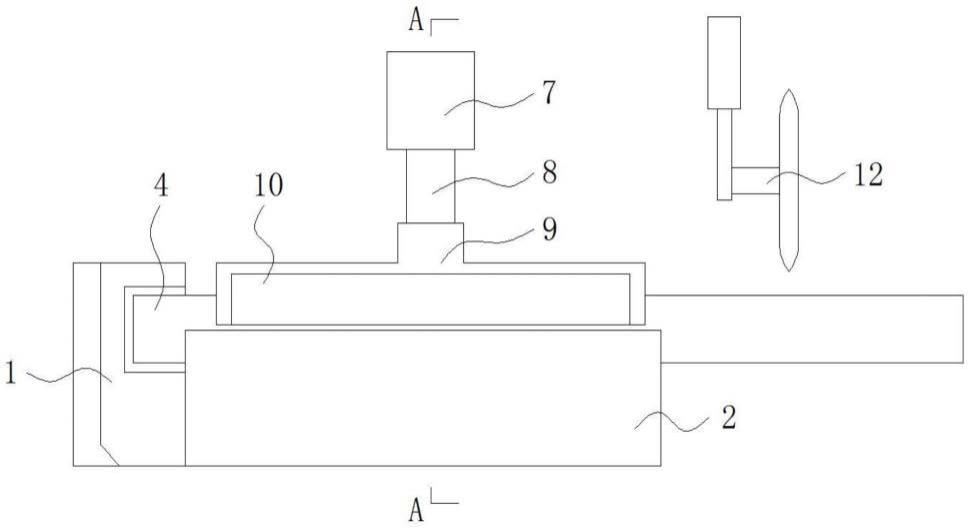

20.图1为本实用新型整体结构和工作原理示意图。

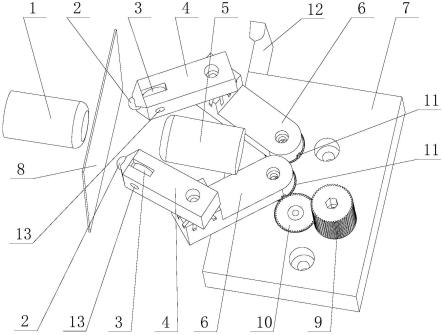

21.图2为上支臂的结构示意图;其中(a)为轴测图a;(b)为轴测图b。

22.图3为下支臂的结构示意图;其中(a)为轴测图a;(b)为轴测图b。

23.图4为底座的结构示意图。

24.图中:1芯模;2滚珠;3轴承;4上支臂;5定位顶块;6下支臂;7底座;8原材料板;9驱动齿轮;10随动齿轮;11带凸台的随动齿轮;12车刀;13销子。

具体实施方式

25.以下结合实施例和附图进一步解释本实用新型的具体实施方式,但不用于限定本实用新型。

26.如图1所示的一种多功能双向随动旋压装置,包括芯模1、滚珠2、轴承3、上支臂4、定位顶块5、下支臂6、底座7、原材料板8、驱动齿轮9、随动齿轮10、带凸台的随动齿轮11和车刀12。

27.所述芯模1外型面为待成型零件的阳模外形,其安装在车床的三爪卡盘上;所述定位顶块5为待成型零件的配合外形,其安装在车床的尾座上。所述原材料板8为零件原材料板,置于芯模1与定位顶块5之间。

28.所述上支臂4共两个,分别置于定位顶块5两侧。如图2(a)所示,上支臂4一端为圆锥形,圆锥顶部开有孔,孔内安装有球型的滚珠2,孔收边后滚珠2不会掉出,且滚珠2能够自由转动。上支臂4靠近圆锥的位置处开有槽,槽内安装有轴承3;与槽垂直方向的侧壁上开有圆柱孔,销子13穿过圆柱孔固定轴承3。所述轴承3为滚珠轴承,其与滚珠2接触,能够承受较大压力。如图2(b)所示,上支臂4另一端开有沉头孔,与下支臂6接触位置设有凸出键。

29.如图3所示,下支臂6一端设有凸台,凸台中心设有螺纹孔,螺纹孔的圆周方向开有多角度键槽,上支臂4的凸出键插入键槽中,并通过螺栓定位和固定;下支臂6另一端为半圆弧形,其上表面中心开有沉头孔,下表面在孔的圆周方向开有键槽。

30.如图4所示,底座7为长方体,其上设有两处沉头孔,用于与车床中托板通过螺纹连接。底座7上表面设有四处相互连通的圆凹坑,圆凹坑中心处均设有突出芯轴,且芯轴轴线

平行,芯轴中心设有螺纹孔。

31.所述驱动齿轮9、随动齿轮10、两带凸台的随动齿轮11依次放入四个圆凹坑中,且四者相互啮合。

32.所述驱动齿轮9外圆有齿,驱动齿轮9通过其底面的盲孔安装在底座7圆凹坑中的芯轴上,且能绕底座7圆凹坑中的芯轴自由转动;驱动齿轮9上表面中心处开有六方盲孔。驱动齿轮9厚度大于底座7圆凹坑深度。

33.所述随动齿轮10中心开有孔,其安装在底座7圆凹坑中的芯轴上,且能绕底座7圆凹坑中的芯轴自由转动。随动齿轮10厚度等于底座7圆凹坑深度。

34.所述带凸台的随动齿轮11中心开有孔,其安装在底座7圆凹坑中的芯轴上,且能绕底座7圆凹坑中的芯轴自由转动。带凸台的随动齿轮11的上表面设有键,与下支臂6半圆弧形端下表面的键槽配合,并通过螺栓固定连接。带凸台的随动齿轮11除去键外,厚度小于底座7圆凹坑深度。

35.所述车刀12焊接在底座7上。

36.上述多功能双向随动旋压装置的具体实施步骤如下:

37.1)将芯模1安装在普通车床三爪卡盘上;

38.2)根据所需旋压成型零件,通过键槽来调节上支臂4与下支臂6之间所成角度并通过螺栓紧固;

39.3)安装两上支臂4、两下支臂6、驱动齿轮9、随动齿轮10、两带凸台的随动齿轮11;

40.4)将定位顶块5安装在车床尾座上,移动尾座带动定位顶块5将原材料板8与芯模1顶紧牢固;

41.5)发动车床,三爪卡盘旋转带动芯模1转动;

42.6)将六方扳手插入驱动齿轮9上表面的内六方孔中,旋转驱动齿轮9,带动随动齿轮10和带凸台的随动齿轮11转动,进一步带动下支臂6和上支臂4旋转;

43.7)移动车床中托板,将滚珠2靠近原材料板8,进一步进给并不断调节六方扳手,让滚珠2沿着芯模1形状旋压成型;

44.8)最后,通过车刀12切去多余部分。

45.综上所述,以上仅为实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。