1.本发明应用于刀塔式数控车床背景,名称是具有除尘功能的伺服动力刀塔式数控加工装置。

背景技术:

2.数控车床是使用较为广泛的数控机床之一。它主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等。数控机床是按照事先编制好的加工程序,自动地对被加工零件进行加工。我们把零件的加工工艺路线、工艺参数、刀具的运动轨迹、位移量、切削参数以及辅助功能,按照数控机床规定的指令代码及程序格式编写成加工程序单,再把这程序单中的内容记录在控制介质上,然后输入到数控机床的数控装置中,从而指挥机床加工零件。

3.然而车削时产生的铁屑回快速得飞出,对于刀塔式数控车床,飞出得铁屑会对下方的切刀进行冲击,导致切刀磨损,同时铁屑撞击到切刀后很容易弹射飞散,不利于收集,且车削后的铁屑温度较高,会导致铁屑快速氧化,不利于铁屑的回收利用。

4.故,有必要提供一种具有除尘功能的伺服动力刀塔式数控加工装置,可以达到保护切刀和收集铁屑的作用。

技术实现要素:

5.本发明的目的在于提供具有除尘功能的伺服动力刀塔式数控加工装置,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:具有除尘功能的伺服动力刀塔式数控加工装置,包含刀塔式车床和除尘系统,所述刀塔式机床包括床体,所述床体左端设置有旋转夹具,所述旋转夹具中间夹持有工件,所述工件前侧设置有支撑台,所述支撑台底部设置有移动装置,所述支撑台左端轴承连接有刀塔,所述刀塔侧面均匀安装有若干切刀,所述切刀之间均设置有喷油口,所述喷油口管道连接有负压泵,且管道均设置有阀门,所述负压泵入口管道连接有油泵和入气口,所述油泵管道连接有防锈油箱。

7.在一个实施例中,所述工件下侧设置有收集台,所述收集台表面设置有若干吸气口,所述吸气口管道连接有收集口,所述收集口内设置有滤网,所述收集口下侧设置有回收泵,所述收集口斜下侧设置有吹气泵,所述收集口另一侧管道连接有铁屑箱,所述回收泵出口管道连接至防锈油箱上端,所述铁屑箱入口设置有铁屑阀门。

8.在一个实施例中,所述除尘系统包括加工模块、检测模块、计算模块、保存模块和驱动模块,所述加工模块包括操作装置和模拟单元,所述模拟单元分别与旋转夹具、移动装置电连接,操作装置用于工作人员输入加工方式,包括旋转夹具旋转角速度ω和切刀切削轨迹,通过模拟单元,实时模拟出加工状况,保证加工安全的同时,可以实时得到实际的进刀量h、进刀速度v

刀

和切削半径r;

9.所述检测模块包括温度检测器,所述温度检测器设置于工件上方,用于检测车削位置温度t

切

,所述计算模块分别与加工模块、检测模块、保存模块和驱动模块电连接,所述驱动模块分别与负压泵、油泵、回收泵、吹气泵、移动装置、刀塔和阀门电连接,在驱动模块驱动刀塔进行换刀时,将使用的切刀下方喷油口内阀门开启,其余阀门关闭,确保喷气和喷油集中,所述保存模块内保存有工件加工时的常用加工量。

10.在一个实施例中,所述除尘系统包括以下步骤:

11.s1.工作人员将工件固定安装在旋转夹具,并利用操作装置输入加工详情和工件详情,得到旋转夹具旋转角速度ω、切刀切削轨迹;

12.s2.开始加工,驱动模块带动移动装置进行车削,同时模拟单元实时模拟加工状况,实时得到进刀量h、进刀速度v

刀

和切削半径r;

13.s3.支撑台带动切刀进行一次切削,驱动模块配合计算模块,调节负压泵和油泵功率,同时回收泵启动,吹气泵及铁屑阀门关闭;

14.s4.完成一次车削退刀,负压泵、油泵和回收泵关闭,铁屑阀门及吹气泵13启动;

15.s5.重复步骤s3-s4,完成工件加工。

16.在一个实施例中,所述s3中,负压泵和油泵功率调节方法为:

17.s31.根据加工详情和工件详情判断铁屑量和切削进程;

18.s32.根据铁屑量和切削进程调整负压泵和油泵功率;

19.s33.根据以上数据调整回收泵功率。

20.在一个实施例中,所述s31中,铁屑产生效率v的计算公式为:

21.v=ωrhv

刀

t;

22.通过上式,可以计算出铁屑产生效率,当进刀量h和进刀速度v

刀

取该金属的常用加工量时,该v的值记录为v

常

,t为旋转夹具旋转一圈的时间,v越大时,说明此时车削量和速度较大,产生的铁屑尺寸也会随之增大;

23.同时配合进刀量h可以判断处理方法,当时,判断为精加工,此时负压泵功率应较小,避免支撑台震动过大,影响工件粗糙度,而当时负压泵功率应较小,避免支撑台震动过大,影响工件粗糙度,而当时,判断为粗加工,此时无粗糙度要求,负压泵功率相对较高,使支撑台震动略大,不会影响到工件加工效果。

24.在一个实施例中,所述s32中,当时,负压泵8和油泵9的所需流量的计算方法为:

[0025][0026][0027]

若上述计算完成后,q

油

大于q

负

时,则q

负

和q

油

均取值0.8q

负极

;

[0028]

式中,q

负

和q

油

分别为负压泵和油泵所需造成的流量,通过负压泵和油泵的产品数据,从而可以调节负压泵和油泵的功率,q

负极

为避免刀塔震动过大的负压泵最大流量,通过上述公式,在v较小时,负压泵和油泵均会随着v的增加而增加,当v较大时,此时油泵功率依然会继续增大,但负压泵会减小,避免防锈油喷出量过多,导致负压泵震动过大,让喷油口在铁屑尺寸较小时,喷出较少防锈油,配合喷气削弱铁屑冲击力和偏移铁屑飞行轨迹,节省防锈油,而当铁屑尺寸变大时,喷出防锈油的含量也会增大,有效削弱铁屑冲击力和偏移铁屑飞行轨迹,保护下方的切刀,同时对于车削点温度也会进行一定的调节,当车削点温度越高时,喷出防锈油的量也会增加,让飞出的铁屑可以被防锈油降温,并被防锈油包裹,避免铁屑氧化,不利于回收利用。

[0029]

在一个实施例中,所述s32中,当时,q

负

和q

油

均取值0.2q

负极

,此时为精加工,使用极小的功率进行完全喷油,适应精加工时较小的铁屑产生效率,避免功率过大导致切刀震动,同时完全喷油适应精加工时产生的金属粉末,确保金属粉末能够及时被防锈油吸附,避免粉末扩散。

[0030]

在一个实施例中,所述s33中,回收泵的功率计算方法为:

[0031][0032]

式中,q

回

分别为回收泵所需造成的流量,通过回收泵的产品数据,从而可以调节回收泵的功率,通过上述公式,回收泵会有较大的功率,确保防锈油及时回收,避免防锈油流失,并将铁屑散落,在回收至滤网上后,在吸油的同时,会将铁屑表面多余的防锈油回收,避免浪费,铁屑较小时,回收泵功率相对较大,可以适应此时铁屑堆积缝隙较小的问题,确保防锈油回收充分,而当铁屑较大时,回收泵功率相对较小,此时铁屑堆积缝隙较大,回收多余防锈油较为简单,使用较小的回收泵功率可以避免防锈油回收过量,导致后续铁屑储存时生锈。

[0033]

在一个实施例中,所述s4中,在一次车削结束后,铁屑阀门及吹气泵启动,可以将滤网上的铁屑吹至铁屑箱内,达到自动回收铁屑的目的,同时及时清理滤网,确保后续防锈油正常回收。

[0034]

与现有技术相比,本发明所达到的有益效果是:本发明,在进行车削加工时,由旋转夹具带动工件旋转,移动装置则带动刀塔和切刀进行车削,刀塔用于切换切刀,在进行车削时,由负压泵在喷油口进行吹气,让车削时铁屑的飞出轨迹发生偏移,避免铁屑撞击磨损下方的切刀,同时帮助铁屑快速冷却,避免车削后氧化过快,不利于回收,油泵用于往吹出的气中加入防锈油,在车削温度过高或铁屑动量过大时,可以减小铁屑动量和加强铁屑防锈,避免负压泵功率过大,刀塔发生震动,影响车削效果。

附图说明

[0035]

下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

[0036]

在附图中:

[0037]

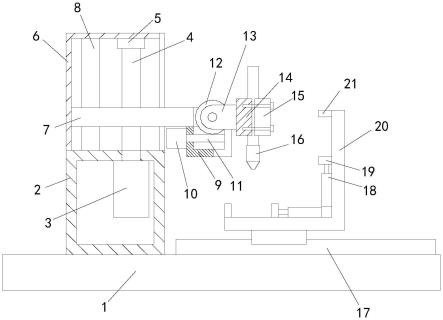

图1是本发明的整体结构示意图;

[0038]

图2是本发明的刀塔示意图;

[0039]

图3是本发明的管路示意图;

[0040]

图4是本发明的除尘系统示意图;

[0041]

图中:1、床体;2、旋转夹具;3、工件;4、支撑台;5、刀塔;6、切刀;7、喷油口;8、负压泵;9、油泵;10、收集台;11、滤网;12、回收泵;13、吹气泵;14、铁屑箱。

具体实施方式

[0042]

下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

[0043]

请参阅图1-4,本发明提供技术方案:具有除尘功能的伺服动力刀塔式数控加工装置,包含刀塔式车床和除尘系统,刀塔式机床包括床体1,床体1左端设置有旋转夹具2,旋转夹具2中间夹持有工件3,工件3前侧设置有支撑台4,支撑台4底部设置有移动装置,支撑台4左端轴承连接有刀塔5,刀塔5侧面均匀安装有若干切刀6,切刀6之间均设置有喷油口7,喷油口7管道连接有负压泵8,且管道均设置有阀门,负压泵8入口管道连接有油泵9和入气口,油泵9管道连接有防锈油箱,在进行车削加工时,由旋转夹具2带动工件3旋转,移动装置则带动刀塔5和切刀6进行车削,刀塔5用于切换切刀6,在进行车削时,由负压泵8在喷油口7进行吹气,让车削时铁屑的飞出轨迹发生偏移,避免铁屑撞击磨损下方的切刀6,同时帮助铁屑快速冷却,避免车削后氧化过快,不利于回收,油泵9用于往吹出的气中加入防锈油,在车削温度过高或铁屑动量过大时,可以减小铁屑动量和加强铁屑防锈,避免负压泵8功率过大,刀塔5发生震动,影响车削效果;

[0044]

工件3下侧设置有收集台10,收集台10表面设置有若干吸气口,吸气口管道连接有收集口,收集口内设置有滤网11,收集口下侧设置有回收泵12,收集口斜下侧设置有吹气泵13,收集口另一侧管道连接有铁屑箱14,回收泵12出口管道连接至防锈油箱上端,铁屑箱14入口设置有铁屑阀门,利用喷出的防锈油,可以在铁屑表面和收集台10表面形成油膜,避免铁屑弹起乱飞,被防锈油粘附在收集台10表面,通过回收泵12进行吸气,可以将铁屑通过吸气口吸至滤网11上,铁屑会被阻挡在滤网11上,多余的防锈油则会被回收泵12回收至防锈油箱内;

[0045]

除尘系统包括加工模块、检测模块、计算模块、保存模块和驱动模块,加工模块包括操作装置和模拟单元,模拟单元分别与旋转夹具2、移动装置电连接,操作装置用于工作人员输入加工方式,包括旋转夹具2旋转角速度ω和切刀4切削轨迹,通过模拟单元,实时模拟出加工状况,保证加工安全的同时,可以实时得到实际的进刀量h、进刀速度v

刀

和切削半径r;

[0046]

检测模块包括温度检测器,温度检测器设置于工件上方,用于检测车削位置温度t

切

,计算模块分别与加工模块、检测模块、保存模块和驱动模块电连接,驱动模块分别与负

压泵8、油泵9、回收泵12、吹气泵13、移动装置、刀塔5和阀门电连接,在驱动模块驱动刀塔5进行换刀时,将使用的切刀6下方喷油口7内阀门开启,其余阀门关闭,确保喷气和喷油集中,保存模块内保存有工件3加工时的常用加工量;

[0047]

除尘系统包括以下步骤:

[0048]

s1.工作人员将工件3固定安装在旋转夹具2,并利用操作装置输入加工详情和工件3详情,得到旋转夹具2旋转角速度ω、切刀4切削轨迹;

[0049]

s2.开始加工,驱动模块带动移动装置进行车削,同时模拟单元实时模拟加工状况,实时得到进刀量h、进刀速度v

刀

和切削半径r;

[0050]

s3.支撑台4带动切刀6进行一次切削,驱动模块配合计算模块,调节负压泵8和油泵9功率,同时回收泵12启动,吹气泵13及铁屑阀门关闭;

[0051]

s4.完成一次车削退刀,负压泵8、油泵9和回收泵12关闭,铁屑阀门及吹气泵13启动;

[0052]

s5.重复步骤s3-s4,完成工件3加工;

[0053]

s3中,负压泵8和油泵9功率调节方法为:

[0054]

s31.根据加工详情和工件3详情判断铁屑量和切削进程;

[0055]

s32.根据铁屑量和切削进程调整负压泵8和油泵9功率;

[0056]

s33.根据以上数据调整回收泵12功率;

[0057]

s31中,铁屑产生效率v的计算公式为:

[0058]

v=ωrhv

刀

t;

[0059]

通过上式,可以计算出铁屑产生效率,当进刀量h和进刀速度v

刀

取该金属的常用加工量时,该v的值记录为v

常

,t为旋转夹具2旋转一圈的时间,v越大时,说明此时车削量和速度较大,产生的铁屑尺寸也会随之增大;

[0060]

同时配合进刀量h可以判断处理方法,当时,判断为精加工,此时负压泵8功率应较小,避免支撑台4震动过大,影响工件3粗糙度,而当时负压泵8功率应较小,避免支撑台4震动过大,影响工件3粗糙度,而当时,判断为粗加工,此时无粗糙度要求,负压泵8功率相对较高,使支撑台4震动略大,不会影响到工件3加工效果;

[0061]

s32中,当时,负压泵8和油泵9的所需流量的计算方法为:

[0062][0063][0064]

若上述计算完成后,q

油

大于q

负

时,则q

负

和q

油

均取值0.8q

负极

;

[0065]

式中,q

负

和q

油

分别为负压泵8和油泵9所需造成的流量,通过负压泵8和油泵9的产品数据,从而可以调节负压泵8和油泵9的功率,q

负极

为避免刀塔5震动过大的负压泵8最大流

量,通过上述公式,在v较小时,负压泵8和油泵9均会随着v的增加而增加,当v较大时,此时油泵9功率依然会继续增大,但负压泵8会减小,避免防锈油喷出量过多,导致负压泵8震动过大,让喷油口7在铁屑尺寸较小时,喷出较少防锈油,配合喷气削弱铁屑冲击力和偏移铁屑飞行轨迹,节省防锈油,而当铁屑尺寸变大时,喷出防锈油的含量也会增大,有效削弱铁屑冲击力和偏移铁屑飞行轨迹,保护下方的切刀6,同时对于车削点温度也会进行一定的调节,当车削点温度越高时,喷出防锈油的量也会增加,让飞出的铁屑可以被防锈油降温,并被防锈油包裹,避免铁屑氧化,不利于回收利用;

[0066]

s32中,当时,q

负

和q

油

均取值0.2q

负极

,此时为精加工,使用极小的功率进行完全喷油,适应精加工时较小的铁屑产生效率,避免功率过大导致切刀6震动,同时完全喷油适应精加工时产生的金属粉末,确保金属粉末能够及时被防锈油吸附,避免粉末扩散;

[0067]

s33中,回收泵12的功率计算方法为:

[0068][0069]

式中,q

回

分别为回收泵12所需造成的流量,通过回收泵12的产品数据,从而可以调节回收泵12的功率,通过上述公式,回收泵12会有较大的功率,确保防锈油及时回收,避免防锈油流失,并将铁屑散落,在回收至滤网11上后,在吸油的同时,会将铁屑表面多余的防锈油回收,避免浪费,铁屑较小时,回收泵12功率相对较大,可以适应此时铁屑堆积缝隙较小的问题,确保防锈油回收充分,而当铁屑较大时,回收泵12功率相对较小,此时铁屑堆积缝隙较大,回收多余防锈油较为简单,使用较小的回收泵12功率可以避免防锈油回收过量,导致后续铁屑储存时生锈;

[0070]

s4中,在一次车削结束后,铁屑阀门及吹气泵13启动,可以将滤网11上的铁屑吹至铁屑箱14内,达到自动回收铁屑的目的,同时及时清理滤网,确保后续防锈油正常回收。

[0071]

在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的。

[0072]

以上对本技术实施例所提供的一种清洗装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。