1.本发明涉及钠离子电池负极材料技术领域,尤其涉及一种木质基复合硬碳负极材料及其制备方法和应用。

背景技术:

2.随着新能源的发展与普及,以锂离子电池为代表的二次电池大量运用于电动汽车、消费类电子产品以及储能领域。具有能量密度高,循环寿命长,能量转换效率高等优点。但同时锂矿资源的稀缺性导致其锂资源价格持续走高,极大增加了锂离子电池的成本,限制了其在大规模储能领域的应用。

3.作为同一主族的元素的钠具有与锂相似的物理化学性质,尤其是其资源广泛分布,成本低廉且可使用铝箔作为集流体,进一步降低了钠离子电池的生成成本。

4.但受限于钠离子半径,难以嵌入现有广泛运用的锂离子电池石墨负极中形成稳定化合物,因此开发适用于钠离子电池的低成本高性能的负极材料一直是钠离子电池研究的一个方向。

技术实现要素:

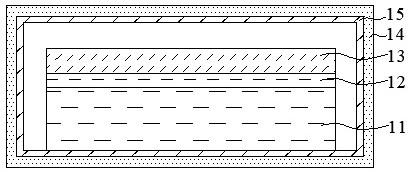

5.本发明的目的是提供一种木质基复合硬碳负极材料及其制备方法和应用。本发明通过对木质基材料与多羟基醛和羧酸溶液的浸润和酯化反应,得到具有木质基硬碳和填充硬碳两种硬碳形成夹层结构木质基复合硬碳负极材料。相较于木质基与高分子材料通过液相或固相混合而成的复合材料,本发明能够更好的在木质基材料内部木质细胞间隙填充高分子材料,不但提高了碳化产率,同时改善了木质基硬碳的异形结构,降低了比表面积,提高了硬碳材料的容量与循环稳定性。

6.为此,第一方面,本发明实施例提供了一种木质基复合硬碳负极材料的制备方法,所述制备方法包括:将木质硬碳基底材料粉碎至100目~300目,并与多羟基醛按比例混合后,加入羧酸质量浓度为1%~20%的羧酸溶液中,得到混合液;在60℃~120℃加热所述混合液,6小时~48小时后将混合液烘干,并对烘干后的物料进行热压处理,压制成块状料;将所述块状料放入反应装置中,在保护气氛下升温至400℃~600℃,保温1小时~20小时,进行预碳化处理,然后再进一步升温至1100℃~1600℃,在保护气氛下进行碳化处理,保温1小时~10小时,出料后进行再次粉碎过筛,得到形态不规则的、具有木质基硬碳和填充硬碳两种硬碳形成夹层结构的木质基复合硬碳负极材料。

7.优选的,所述木质硬碳基底材料具体为:松木、柏木、杨木、桦木中的一种或几种组合;所述多羟基醛包括:葡萄糖、蔗糖、果糖中的一种或几种组合;所述羧酸包括:酒石酸、柠檬酸、草酸中一种或几种组合。

8.优选的,所述木质硬碳基底材料与多羟基醛的混合比例为质量比1:1~10:1。

9.优选的,所述木质硬碳基底材料与多羟基醛的混合物,与羧酸溶液的质量比为1:5~1:10。

10.优选的,所述热压处理的设定压力范围为2mpa~4mpa,压制时长为5s~30s,温度为80℃~120℃。

11.优选的,所述保护气氛为氮气或氩气,所述预碳化处理的阶段,升温速率为1℃/min~5℃/min,保护气氛的气体流速为10l/min~20l/min,所述碳化处理的阶段,升温速率为3℃/min~10℃/min,保护气氛的气体流速为2l/min~5l/min。

12.第二方面,本发明实施例提供了一种第一方面所述的制备方法制备得到木质基复合硬碳负极材料。

13.第三方面,本发明实施例提供了一种钠离子电池负极,所述负极包括上述第二方面所述的木质基复合硬碳负极材料。

14.第四方面,本发明实施例提供了一种钠离子电池,所述钠离子电池包括上述第三方面所述的钠离子电池负极。

15.本发明实施例提供的木质基复合硬碳负极材料具有木质基硬碳和填充硬碳形成的夹层结构,填充硬碳微孔孔隙更为发达,木质基硬碳结构强度更高,保障了高容量的同时提升了循环稳定性。本发明实施例所提供的木质基复合硬碳负极材料成本低廉,制备方法简单,易于量产。可用于液态、半固态、准固态、全固态电解质钠离子电池中。

附图说明

16.图1为本发明实施例提供的制备方法流程图;图2为本发明实施例1,实施例2和对比例1的钠离子电池充放电曲线图;图3为本发明实施例1提供的木质基复合硬碳负极材料扫描电镜(sem)图。

具体实施方式

17.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

18.本发明实施例提供了一种木质基复合硬碳负极材料的制备方法,主要步骤如图1所示,包括:步骤110,将木质硬碳基底材料粉碎至100目~300目,并与多羟基醛按比例混合后,加入羧酸质量浓度为1%~20%的羧酸溶液中,得到混合液;具体的,木质硬碳基底材料包括:松木、柏木、杨木、桦木等一种或几种组合;多羟基醛包括:葡萄糖、蔗糖、果糖等一种或几种组合;羧酸包括:酒石酸、柠檬酸、草酸等一种或几种组合。

19.添加量按照:木质硬碳基底材料与多羟基醛的混合比例为质量比1:1~10:1;木质硬碳基底材料与多羟基醛的混合物,与羧酸溶液的质量比为1:5~1:10。

20.步骤120,在60℃~120℃加热所述混合液,6小时~48小时后将混合液烘干,并对烘干后的物料进行热压处理,压制成块状料;热压处理的设定压力范围为2mpa~4mpa,压制时长为5s~30s,温度为80℃~120℃。

21.步骤130,将块状料放入反应装置中,在保护气氛下升温至400℃~600℃,保温1小时~20小时,进行预碳化处理,然后再进一步升温至1100℃~1600℃,在保护气氛下进行碳化处理,保温1小时~10小时,出料后进行再次粉碎过筛,得到形态不规则的、具有木质基硬碳和填充硬碳两种硬碳形成夹层结构的木质基复合硬碳负极材料。

22.其中,保护气氛为氮气或氩气,预碳化处理的阶段,升温速率为1℃/min~5℃/min,保护气氛的气体流速为10l/min~20l/min,碳化处理的阶段,升温速率为3℃/min~10℃/min,保护气氛的气体流速为2l/min~5l/min。

23.通过上述制备方法,获得本发明的木质基复合硬碳负极材料。扫描电镜(sem)图如图3所示,可以看到木质基复合硬碳负极材料具有不规则的形态。

24.所得材料由木质硬碳基地材料通过与多羟基醛混合再由羧酸溶液浸润渗透,通过酯化反应将多羟基醛固定在木质基材料的各细胞的细胞壁所包围的细胞内部和相邻细胞的细胞壁之间,再经过固化干燥热压处理,在惰性气氛保护下碳化裂解形成具有木质基硬碳和填充硬碳两种硬碳结构的硬碳复合体;复合材料中,填充硬碳与木质基硬碳形成夹层结构。

25.本发明能够更好的在木质基材料内部木质细胞间隙填充高分子材料,不但提高了碳化产率,同时改善了木质基硬碳的异形结构,形成具有木质基硬碳和填充硬碳形成的夹层结构,降低了比表面积,通过填充硬碳微孔孔隙更为发达,木质基硬碳结构强度更高,提高了硬碳材料的高容量,也同时提升了循环稳定性。

[0026] 为更好的理解本发明提供的技术方案,下述以多个具体实例分别说明应用本发明上述实施例提供的方法制备木质基复合硬碳负极材料的制备方法的具体过程,以及将其应用于钠离子电池的特性。

[0027]

实施例1本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,与100g蔗糖混合后加入500g柠檬酸质量浓度为20%的溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0028]

步骤2:对烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0029]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0030]

为测试其电化学性能,将制得的木质基复合硬碳负极材料作为活性材料。按活性物质:导电炭黑(sp):聚偏氟乙烯(pvdf)=90.0:5.0:5.0的比例,以总料量15g为例。将0.75g pvdf加入24.25g的n甲基吡咯烷酮(nmp)中,分散盘转速为2000r/min,分散30min至胶液澄清。将0.75g sp加入至胶液中,分散盘转速为2000r/min,分散40min。将13.5g活性物质加入到浆料中,分散盘转速为2000r/min,分散40min,加入适量nmp调节粘度至2000mpa.s。涂布前将浆料用180目筛网过筛。将涂布好的极片在110℃条件下烘干。干燥后,裁成直径为8mm的圆形极片。在真空条件下,将极片在120℃下干燥6小时,随即转移到手套箱备用。模拟电池的装配在ar气氛的手套箱内进行,以金属钠作为对电极,以1摩尔的 napf6溶于1l体积比

为1:1的碳酸乙烯酯和碳酸二乙酯溶液作为电解液,制备为扣式电池。扣电测试程序为:1、静置8小时;2、倍率放电(0.1c,0v),倍率放电(0.02c,0v),静置5min;3、倍率充电(0.1c,2v),静置5min。通过测试评价其结构和电化学性能。

[0031]

为更好的进行对比,我们按照如下方法制备了对比样本。

[0032]

对比例1本对比例提供了对比用木质基硬碳材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,放入反应装置中,通入保护氮气气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到所述对比样木质基硬碳材料。

[0033]

对比例2本对比例提供了对比用木质基硬碳材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,与100g蔗糖混合后加入500g水溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0034]

步骤2:将烘干料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到对比样,为不规则的木质基复合硬碳负极材料。

[0035]

实施例2本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,与10g果糖混合后加入110g柠檬酸质量浓度为1%的溶液中,120℃加热混合液,浸泡48小时后将混合液烘干。

[0036]

步骤2:烘干后物料进行热压处理,设定压力为4mpa,压制时长为5s,温度为80℃,压制成块状料。

[0037]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为20l/min,以5℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为2l/min,以10℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0038]

实施例3本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,与100g蔗糖混合后加入200g酒石酸质量浓度为20%的溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0039]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0040]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以3℃/min升温至500℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为10l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0041]

实施例4

本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,与100g蔗糖混合后加入500g柠檬酸质量浓度为10%的溶液中,100℃加热混合液,浸泡48小时后将混合液烘干。

[0042]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0043]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1200℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0044]

实施例5本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g柏木粉碎过筛300目料,与100g蔗糖混合后加入500g草酸质量浓度为20%的溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0045]

步骤2:烘干后物料进行热压处理,设定压力为4mpa,压制时长为20s,温度为100℃,压制成块状料。

[0046]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0047]

实施例6本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g柏木粉碎过筛300目料,与100g蔗糖混合后加入500g柠檬酸质量浓度为20%的溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0048]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0049]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0050]

实施例7本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g松木粉碎过筛300目料,与100g果糖混合后加入500g柠檬酸质量浓度为20%的溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0051]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为20s,温度为120℃,压制成块状料。

[0052]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0053]

实施例8本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g松木粉碎过筛100目料,与100g蔗糖混合后加入500g柠檬酸质量浓度为20%的溶液中,120℃加热混合液,浸泡20小时后将混合液烘干。

[0054]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0055]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1300℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0056]

实施例9本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g桦木粉碎过筛300目料,与100g果糖混合后加入500g柠檬酸质量浓度为20%的溶液中,120℃加热混合液,浸泡10小时后将混合液烘干。

[0057]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0058]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1300℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0059]

实施例10本实施例提供了一种木质基复合硬碳负极材料,制备方法如下:步骤1:取100g杨木粉碎过筛300目料,与100g葡萄糖混合后加入500g柠檬酸质量浓度为15%的溶液中,120℃加热混合液,浸泡6小时后将混合液烘干。

[0060]

步骤2:烘干后物料进行热压处理,设定压力为2mpa,压制时长为30s,温度为120℃,压制成块状料。

[0061]

步骤3:将热压所得块状料放入反应装置中,通入保护氮气,气体流速为10l/min,以1℃/min升温至600℃并保温1小时进行预碳化处理,再进一步调整氮气气体流速为5l/min,以3℃/min升温至1100℃进行高温碳化,保温10小时,出料进行再次粉碎过筛,得到不规则的木质基复合硬碳负极材料。

[0062]

按照实施例1同样的方式进行电池装配和测试。图2为本发明实施例1,实施例2和对比例1的钠离子电池充放电曲线图。各实施例、对比例1和对比例2的具体测试结果如下表1。

[0063]

根据以上各实施例1-10和对比例1、2的测试结果,可以看出,通过复合、酯化、压制过程,碳化得到的木质基复合硬碳负极材料的容量和首周效率均得到极大提升。在循环测试中,相比较未进行热压和多元羧酸酯化处理的对比例1和对比例2,本发明制备所得材料的循环性能更加优异,这是由于经过热压和酯化过程,其结构得到复杂加固,在碳化后依然保留夹层结构,这两种不同结构构成夹层,在硬碳复合体在脱嵌钠离子过程中能够在保持极佳的稳定性,从而保障循环性能。此外,由对比例1和对比例2的数据对比看出,木质基材料单独烧制形成的对比例1的硬碳颗粒大孔隙较多,比表面积较高,导致充放电过程中固态电解质界面膜(sei)的不均匀性和稳定性差,使其容量和循环性能较差。对比例2采用高分子聚合物进行液相混合,一定程度上能够起到填充孔隙和包覆表面的作用,碳化后形成的碳层能够减少比表面积,但两种材料复合过程存在应力作用,在多次充放电过程中,木质基碳和高分子基碳之间已形成剥落分离等现象,导致后期循环性能较差。本发明通过上述实施例中采用了热压和多元羧酸酯化处理的方法所形成负极材料,具有木质基硬碳和填充硬碳形成的夹层结构,降低了比表面积,通过填充硬碳微孔孔隙更为发达,木质基硬碳结构强度更高,提高了硬碳材料的高容量,也同时提升了循环稳定性。

[0064]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。