1.本发明涉及固体废弃物处理技术领域,具体涉及一种中草药固体废弃物的处理方法。

背景技术:

2.随着中草药产业的快速发展,在生产加工过程中产生了大量的中草药渣等有机废弃物。在早期采用填埋、焚烧、堆放等方式处理中草药废弃物,会造成环境污染加剧和资源的巨大浪费,成为了发展中草药种植加工技术的瓶颈。而中草药废弃物中残留大量的纤维素、粗蛋白、脂质、氨基酸及多种微量元素,是一种富含营养的可循环利用的生物质资源。但由于现代制药工艺的选择局限性,大部分药厂只利用了其中的一小部分有效成分。因此,对中草药废弃物进行合理应用能有效减少资源浪费,提高药渣利用率,能促进中草药产业的良性循环发展。

3.目前,实现中草药废弃物无害化和资源化的最主要途径是以中草药废弃物为原料,通过好氧发酵制备生物有机肥,不仅可以解决环境污染问题,而且对促进农业的可持续发展有着显著意义。与普通肥料相比,生物有机肥的营养元素更齐全,含有功能性微生物菌群能帮助土壤分解剩余养分,促进农作物根系有益微生物增殖,同时具有生物利用率高、作用周期长、成本低、对土壤及环境不会造成危害等优点。

4.在现有技术中,专利公开号cn106007943a公开了一种高效中药渣提取液肥料添加剂及其制备方法,提供一种含硅酸盐类肥料施用于作物种植前,能促进作物幼苗生长和根系发育,但采用碱溶酸析技术将稻壳灰中的非晶态硅转化为易溶态的硅酸盐容易造成过碱污染,无法较好控制炭化产物溶液融合吸附的制备过程;而专利公开号cn110437015a公开了一种利用中草药药渣发酵制备炭基黄腐酸生物有机肥的方法,通过多种发酵结合有效提高中药药渣的利用,使得中药药渣充分熟化,但缺乏对中草药药渣发酵过程从有氧发酵到形成腐熟半成品后进行厌氧发酵的准确发酵时间监测,难以保证发酵制备有机肥的肥效。因此,在土壤和环境污染现象日益增多的情况下,亟需研发一种高效利用中草药固体废弃物制备复合生物肥料的无害化处理方法,具有提高制备生物肥料的肥效且实现中药渣高质转化的应用前景。

技术实现要素:

5.本发明的目的在于提出一种中草药固体废弃物的处理方法,利用微生物发酵技术将中草药废弃物高值化利用,利用高光谱测定方法能有效监测堆肥过程中木质素和纤维素的含量变化,结合液相色谱化学测定药渣发酵样本得到含量标准,计算得到随发酵天数变化的药渣有机率;并结合堆肥发酵过程中实时监测堆肥发酵温度,计算含水率和碳氮比判断是否达到完全堆肥腐熟,进一步调控堆肥过程是否进行翻堆操作,能有效提高堆肥发酵技术中的肥效转化率并实现中草药废弃物营养成分的高质转化。

6.为了实现上述目的,根据本发明的一方面,提供一种中草药固体废弃物的处理方

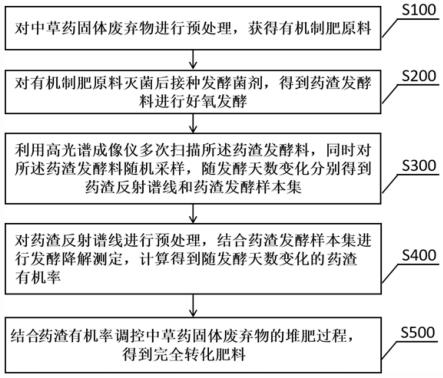

法,所述方法包括以下步骤:s100,对中草药固体废弃物进行预处理,获得有机制肥原料;s200,对有机制肥原料灭菌后接种发酵菌剂,得到药渣发酵料进行好氧发酵;s300,利用高光谱成像仪多次扫描所述药渣发酵料,同时对所述药渣发酵料随机采样,随发酵天数变化分别得到药渣反射谱线和药渣发酵样本集;s400,对药渣反射谱线进行预处理,结合药渣发酵样本集进行发酵降解测定,计算得到随发酵天数变化的药渣有机率;s500,结合药渣有机率调控中草药固体废弃物的堆肥过程,得到完全转化肥料。

7.进一步地,在s100中,对中草药固体废弃物进行预处理,获得有机制肥原料的方法为:将中草药固体废弃物进行暴晒干燥处理并粉碎至粒径为5~8 mm,加入秸秆、尿素和水搅拌混匀,得到有机制肥原料;其中,所述有机制肥原料中的各组分质量百分比为中药药渣75%、秸秆10%、尿素15%,并加入水搅拌,利用烘干法测定所述有机制肥原料的含水率控制在70~80%的范围内。

8.进一步地,在s200中,所述发酵菌剂为有机肥发酵菌的复合菌剂,包括纤维素降解真菌、芽孢杆菌群、乳酸菌群、曲霉菌群、酵母菌、放线菌、芽孢菌、hb-秸秆腐熟剂、rw酵素剂、肥料腐熟剂中一种或几种组合;其中,所述纤维素降解真菌包括木霉、曲霉、地霉中一种或几种组合,所述肥料腐熟剂包括纤维素酶、蔗糖酶、淀粉酶中一种或几种组合。

9.进一步地,在s300中,利用高光谱成像仪多次扫描所述药渣发酵料,同时对所述药渣发酵料随机采样,随发酵天数变化分别得到药渣反射谱线和药渣发酵样本集的具体方法为:s301,将高光谱成像仪固定于机载端,所述高光谱成像仪在所述药渣发酵料的上方对所述药渣发酵料的全部表面区域成像,设定采集光谱范围为[l1,l2] nm,分辨率为x nm,将光谱波长的序号记为n,n∈[1,m],m为采集的光谱波长总数,m=(l2-l1)/x;l1为采集光谱范围的下限,l2为采集光谱范围的上限,l1<l2且l1和l2在所述高光谱成像仪的扫描光谱范围内;s302,记录所述机载端在所述药渣发酵料的上方位置和当前所述药渣发酵料的发酵天数,固定所述机载端位置不变并重复多次扫描,记录扫描次数表示为i,i∈[1,n],n为重复扫描的总次数,n∈[3,60];其中,将所述高光谱成像仪在第i次扫描时采集得到第n个波长对应的反射光谱数据记作rec(i,n);同时,对当前所述药渣发酵料进行多次随机取样,得到多个药渣发酵样本;s303,在好氧发酵过程中,将所述药渣发酵料的发酵天数记作d,d∈[1,date],date为所述药渣发酵料的发酵天数上限;随着d值递增,每天重复步骤s302,分别采集得到随着发酵天数变化的多个反射光谱数据构成随发酵天数变化的反射谱线作为药渣反射谱线;以及取样得到多个药渣发酵样本构成随发酵天数变化的药渣发酵样本集。

[0010]

进一步地,在s400中,对药渣反射谱线进行预处理,结合药渣发酵样本集进行发酵降解测定,计算得到随发酵天数变化的药渣有机率的具体方法为:s401,对药渣反射谱线预处理包括:利用微分处理方法对所述药渣反射谱线进行处理(用于消除非所述药渣发酵料的表面区域的背景光谱噪声干扰),获得发酵料反射谱线;对所述发酵料反射谱线进行校正处理和平滑处理(用于消除高光谱成像中的随机噪声

和系统噪声,利用重复多次扫描得到的多个谱线减少散射误差,提高测定准确度),得到发酵料校正谱线;优选地,所述校正处理的方法包括极差归一化、方差归一化、中心化、矢量校正、散射校正、多元散射校正处理方法中一种或几种组合。

[0011]

s402,根据所述发酵料校正谱线和药渣发酵样本集进行发酵降解测定,并计算得到随发酵天数变化的药渣有机率的具体方法如s4021~s4026步骤:s4021,将发酵料校正谱线记作rec(i,n,d),表示为第d天发酵时在第i次扫描采集得到第n个波长对应的预处理后的反射光谱数据;其中,d值表示为所述药渣发酵料的发酵天数,取值范围d∈[1,date],date为所述药渣发酵料的发酵天数上限;s4022,利用液相色谱化学测定方法对所述药渣发酵样本集进行分析,分别测定得到所述药渣发酵样本集对应在各个发酵天数的各个取样点的纤维素含量和木质素含量;其中,将第d天发酵时在第j个取样点获得的药渣发酵样本测定得到的纤维素含量记作cellulose(d,j);将第d天发酵时在第j个取样点获得的药渣发酵样本测定得到的木质素含量记作lignin(d,j);j值表示为对所述药渣发酵料进行多次随机取样的取样点编号,取值范围j∈[1,num],num为多次随机取样的总次数,即取样点总个数;s4023,结合cellulose(d,j)和lignin(d,j)计算所述药渣发酵料随发酵天数变化的药渣趋肥指数,其计算公式为:;;;其中,deg(d)表示为第d天发酵时的药渣趋肥指数,cellulose(d)表示为第d天发酵时测定的实际平均纤维素含量,lignin(d)表示为第d天发酵时测定的实际平均木质素含量,lenj表示为第j个取样点和第j 1个取样点之间的间隔距离,c表示为所述药渣发酵料的表面区域的外周长;(考虑所述药渣发酵料在发酵箱中的不同发酵位置对发酵腐熟降解效果的影响,结合各个取样点之间的间隔距离占发酵箱总边长的比值分别由多个取样点计算得到测定的纤维素含量和木质素含量的实际平均值,并综合考虑所述药渣发酵料在好氧发酵过程中对较难分解的木质纤维素降解效果,量化计算随发酵天数变化的药渣趋肥指数,反映所述药渣发酵料对纤维素和木质素的实际降解趋势的程度);s4024,对药渣趋肥指数进行一阶求导运算,得到随发酵天数变化的药渣趋肥导数;查找所述药渣趋肥导数中的零点,并将零点对应的发酵天数记作腐熟阶段点;其中,若存在至少一个零点,按各个零点对应的发酵天数由小到大排序,得到各个零点对应的序号,即为腐熟阶段点的序号,记作s,s∈[1,stage],stage为腐熟阶段点的总个数;若不存在零点,查找各个药渣趋肥导数中的最大值和最小值,将最大值和最小值对应的发酵天数记作腐熟阶段点,将最大值对应的腐熟阶段点的序号s=1,最小值对应的腐熟阶段点的序号s=2(由此定位确定后的腐熟阶段的起始点);

s4025,根据各个所述腐熟阶段点划分得到各个发酵阶段,采用回归方法对各个发酵阶段对应的药渣趋肥指数进行定量分析,得到药渣趋肥回归曲线;其中,遍历取值范围s∈[1,stage-1],将第s个腐熟阶段点和第s 1个腐熟阶段点之间的发酵天数记作第s个发酵阶段,第s个发酵阶段对应的药渣趋肥指数采用回归方法计算得到对应的药渣趋肥回归量;将第d天发酵时的药渣趋肥回归量记作real(d),随发酵天数变化的real(d)连接构成药渣趋肥回归曲线;优选地,在本具体实施例中,所述回归方法采用定量偏最小二乘法。(由于所述药渣发酵料的好氧发酵过程会收到各个环境参数的影响,随着发酵天数的递增,对木质纤维素的降解速率和效果都有很大的区别,而现有光谱模型的建模过程往往采用整体式的建模处理,会导致部分阶段的回归结果误差偏大;因此,为了提高对木质纤维素的降解效果的建模精确度,在步骤s4024~s4025根据药渣趋肥指数进一步计算得到各个腐熟阶段点,划分整个发酵过程的不同发酵阶段,进行阶段式回归定量分析,分别得到对应各个发酵阶段的药渣趋肥回归量,从而构成药渣趋肥回归曲线,反映整个好氧发酵过程中的实际降解效果);s4026,根据所述发酵料校正谱线和药渣趋肥回归曲线,计算得到随发酵天数变化的药渣有机率,其计算公式为:;;;;其中,rec(i,n,d)表示为第d天发酵时在第i次扫描采集得到第n个波长对应的预处理后的反射光谱数据,conrate(d)表示为第d天发酵时的药渣有机率,conver(n,d)表示为第d天发酵时在第n个波长对应的光谱数据,conver(k,d)表示为第d天发酵时在第k个波长对应的光谱数据,k是变量;μ(n) 表示为第n个波长对应的降解相关系数,θ(n) 表示为第n个波长对应的光谱平均误差;其中,n值为高光谱成像仪扫描的光谱波长序号,n∈[1,m],m为采集的光谱波长总数,m∈[200,800];i值为高光谱成像仪的扫描次数,i∈[1,n],n为重复扫描的总次数,n∈[3,60] ;其中,k是设置的变量,用于在[1,m]的区间内进行一次遍历,来计算光谱平均误差。(在步骤s4022~s4025的发酵降解测定过程,利用液相色谱化学测定方法结合腐熟阶段校正建模得到药渣趋肥回归曲线,并在步骤s4026结合s300计算得到发

酵料校正谱线,最终计算得到随发酵天数变化的药渣有机率,进一步有效量化所述药渣发酵料的好氧发酵过程中对木质素和纤维素的实际降解能力,有利于调控整个好氧发酵过程的发酵环境从而达到最佳的发酵效果。)进一步地,在s500中,结合药渣有机率调控中草药固体废弃物的堆肥过程,得到完全转化肥料的具体方法为:s501,利用温度传感器和重量传感器实时监测所述药渣发酵料的堆肥发酵温度和重量,采用烘干法对所述药渣发酵样本集进行测定并求均值得到平均含水率;采用元素分析仪对所述药渣发酵样本集进行测定并求均值得到总碳含量和总氮含量,并计算总碳含量与总氮含量的比值,即为碳氢比;记录满足堆肥发酵温度大于或等于50℃条件对应的所有发酵天数的药渣有机率,并计算所有满足该条件的药渣有机率均值;s502,判断当前发酵天数的药渣有机率是否大于或等于所述药渣有机率均值,是则对所述药渣发酵料进行翻堆,并跳转至s5021;否则跳转至s503;s5021,计算当前所述药渣发酵料的平均含水率,判断所述平均含水率是否小于或等于30%,是则跳转至s5022;否则跳转至s503;s5022,进一步计算当前所述药渣发酵料的碳氢比,判断所述碳氢比是否小于或等于阈值,是则堆肥发酵过程达到最佳腐熟降解程度,当前所述药渣发酵料则为完全转化肥料;否则跳转至s503;s503,继续进行好氧发酵,当发酵天数递增,d值增加1,跳转至s300。

[0012]

本发明还提供了一种肥料,所述肥料根据所述的一种中草药固体废弃物的处理方法制备。

[0013]

如上所述,本发明所述的一种中草药固体废弃物的处理方法,具有以下有益效果:(1)考虑不同发酵位置对发酵腐熟降解效果的影响,并综合考虑在好氧发酵过程中对较难分解的木质纤维素降解效果,量化计算随发酵天数变化的药渣趋肥指数;(2)划分整个发酵过程的不同发酵阶段,进行阶段式回归定量分析,得到各个发酵阶段的药渣趋肥回归量构成药渣趋肥回归曲线,提高了对木质纤维素的降解效果的建模精确度;(3)结合药渣趋肥回归曲线和发酵料校正谱线,计算得到随发酵天数变化的药渣有机率,能有效量化好氧发酵过程中对木质素和纤维素的实际降解能力;(4)利用药渣有机率结合好氧发酵过程中的含水率和碳氮比进行判断调控整个好氧发酵过程的发酵环境,能达到最佳的发酵效果实现中草药渣制成有机肥的高效转化。

附图说明

[0014]

通过对结合附图所示出的实施方式进行详细说明,本发明的上述以及其他特征将更加明显,本发明附图中相同的参考标号表示相同或相似的元素,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,在附图中:图1所示为一种中草药固体废弃物的处理方法于一实施例中的流程图。

具体实施方式

[0015]

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0016]

如图1所示为一种中草药固体废弃物的处理方法的流程图,下面结合图1来阐述根据本发明的实施方式的一种中草药固体废弃物的处理方法,所述方法包括以下步骤:s100,对中草药固体废弃物进行预处理,获得有机制肥原料;s200,对有机制肥原料灭菌后接种发酵菌剂,得到药渣发酵料进行好氧发酵;s300,利用高光谱成像仪多次扫描所述药渣发酵料,同时对所述药渣发酵料随机采样,随发酵天数变化分别得到药渣反射谱线和药渣发酵样本集;s400,对药渣反射谱线进行预处理,结合药渣发酵样本集进行发酵降解测定,计算得到随发酵天数变化的药渣有机率;s500,结合药渣有机率调控中草药固体废弃物的堆肥过程,得到完全转化肥料。

[0017]

进一步地,在s100中,对中草药固体废弃物进行预处理,获得有机制肥原料的方法为:将中草药固体废弃物进行暴晒干燥处理并粉碎至粒径为5~8 mm,加入秸秆、尿素和水搅拌混匀,得到有机制肥原料;其中,所述有机制肥原料中的各组分质量百分比为中药药渣75%、秸秆10%、尿素15%,并加入水搅拌,利用烘干法测定所述有机制肥原料的含水率控制在70~80%的范围内; 优选地,所述中草药固体废弃物可为桑叶、黄芩、黄连、枸杞、当归、鸡血藤、穿心莲、夏枯草、板蓝根、菟丝子等中药渣其中一种或几种组合。

[0018]

进一步地,在s200中,所述发酵菌剂为有机肥发酵菌的复合菌剂,包括纤维素降解真菌、芽孢杆菌群、乳酸菌群、曲霉菌群、酵母菌、放线菌、芽孢菌、hb-秸秆腐熟剂、rw酵素剂、肥料腐熟剂中一种或几种组合;其中,所述纤维素降解真菌包括木霉、曲霉、地霉中一种或几种组合,所述肥料腐熟剂包括纤维素酶、蔗糖酶、淀粉酶中一种或几种组合。

[0019]

优选地,所述对有机制肥原料灭菌后接种发酵菌剂,得到药渣发酵料进行好氧发酵的具体过程为:(a)将所述药渣发酵料填入发酵箱,填入所述发酵箱的体积占比不超过三分之二;(b)在所述发酵箱底部铺设供氧管道,在所述发酵箱底部设置通气孔连接供氧管道用于输送氧气;(c)所述发酵箱配置供氧发酵系统,包括控制器、温度传感器,重量传感器。其中,所述控制器具有定时器,用于控制供氧设备对发酵箱内输送氧气的供氧时间和发酵间隔,并记录当前发酵天数;优选地,所述供氧时间和发酵间隔分别设为20分钟和2小时;所述温度传感器设于发酵箱四侧的水平高度高于所述药渣发酵料,用于实时监测发酵箱内的堆肥发酵温度;所述重量传感器设于发酵箱底部,用于实时测量发酵箱内所述药渣发酵料在发酵过程中的重量变化。

[0020]

进一步地,在s300中,利用高光谱成像仪多次扫描所述药渣发酵料,同时对所述药渣发酵料随机采样,随发酵天数变化分别得到药渣反射谱线和药渣发酵样本集的具体方法为:s301,将高光谱成像仪固定于机载端,所述机载端在所述药渣发酵料的上方移动,直至成像范围至少覆盖所述药渣发酵料的全部表面区域,设定采集光谱范围为[l1,l2] nm,分辨率为x nm,将光谱波长的序号记为n,n∈[1,m],m为采集的光谱波长总数,m=(l2-l1)/x;l1为采集光谱范围的下限,l2为采集光谱范围的上限,l1<l2且l1和l2在所述高光

谱成像仪的扫描光谱范围内;s302,记录所述机载端在所述药渣发酵料的上方位置和当前所述药渣发酵料的发酵天数,固定所述机载端位置不变并重复多次扫描,记录扫描次数表示为i,i∈[1,n],n为重复扫描的总次数,n∈[3,60];其中,将所述高光谱成像仪在第i次扫描时采集得到第n个波长对应的反射光谱数据记作rec(i,n);同时,对当前所述药渣发酵料进行多次随机取样,得到多个药渣发酵样本;优选地,在本具体实施例中,设定所述高光谱成像仪的采集光谱范围为4000~8000 nm,即l1=4000,l2=8000,移动扫描的总次数n=30,分辨率x=8,则m=500。优选地,随机取样次数为8次。

[0021]

优选地,对当前所述药渣发酵料进行多次随机取样的具体方法为:随机在发酵箱中选取多个取样点,在各个取样点中分别取样得到多个不同深度的药渣样本,并充分混合得到各个取样点对应的药渣发酵样本;固定取样的多个深度,则在发酵箱中选取多个取样点最终得到对应的多个药渣发酵样本;其中,各个取样点之间的间隔距离至少大于或等于所述发酵箱的表面区域的外周长的六分之一;在各个取样点中固定取样的各个深度之间的间隔距离至少大于或等于所述药渣发酵料在发酵箱中的高度的四分之一。优选地,在本具体实施例中,在发酵箱的四个角随机选取一个取样点,分别取样在固定深度为5cm、15cm、30cm的相同体积的药渣样本,将在同一取样点的多个深度得到的药渣样本充分混合得到在该取样点的药渣发酵样本。

[0022]

s303,在好氧发酵过程中,将所述药渣发酵料的发酵天数记作d,d∈[1,date],date为所述药渣发酵料的发酵天数上限;随着d值递增,每天重复步骤s302,分别采集得到随着发酵天数变化的多个反射光谱数据构成随发酵天数变化的药渣反射谱线;以及取样得到多个药渣发酵样本构成随发酵天数变化的药渣发酵样本集。优选地,在本具体实施例中,date=80。

[0023]

进一步地,在s400中,对药渣反射谱线进行预处理,结合药渣发酵样本集进行发酵降解测定,计算得到随发酵天数变化的药渣有机率的具体方法为:s401,对药渣反射谱线预处理包括:利用微分处理方法对所述药渣反射谱线进行处理(用于消除非所述药渣发酵料的表面区域的背景光谱噪声干扰),获得发酵料反射谱线;对所述发酵料反射谱线进行校正处理和平滑处理(用于消除高光谱成像中的随机噪声和系统噪声,利用重复多次扫描得到的多个谱线减少散射误差,提高测定准确度),得到发酵料校正谱线;优选地,所述校正处理的方法包括极差归一化、方差归一化、中心化、矢量校正、散射校正、多元散射校正处理方法中一种或几种组合。

[0024]

s402,根据所述发酵料校正谱线和药渣发酵样本集进行发酵降解测定,并计算得到随发酵天数变化的药渣有机率的具体方法如s4021~s4026步骤:s4021,将发酵料校正谱线记作rec(i,n,d),表示为第d天发酵时在第i次扫描采集得到第n个波长对应的预处理后的反射光谱数据;其中,d值表示为所述药渣发酵料的发酵天数,取值范围d∈[1,date],date为所述药渣发酵料的发酵天数上限;s4022,利用液相色谱化学测定方法对所述药渣发酵样本集进行分析,分别测定得到所述药渣发酵样本集对应在各个发酵天数的各个取样点的纤维素含量和木质素含量;其中,将第d天发酵时在第j个取样点获得的药渣发酵样本测定得到的纤维素含量记作cellulose(d,j);将第d天发酵时在第j个取样点获得的药渣发酵样本测定得到的木质素含

量记作lignin(d,j);j值表示为对所述药渣发酵料进行多次随机取样的取样点编号,取值范围j∈[1,num],num为多次随机取样的总次数,即取样点总个数;s4023,结合cellulose(d,j)和lignin(d,j)计算所述药渣发酵料随发酵天数变化的药渣趋肥指数,其计算公式为:;;;其中,deg(d)表示为第d天发酵时的药渣趋肥指数,cellulose(d)表示为第d天发酵时测定的实际平均纤维素含量,lignin(d)表示为第d天发酵时测定的实际平均木质素含量,lenj表示为第j个取样点和第j 1个取样点之间的间隔距离,c表示为所述药渣发酵料的表面区域的外周长;(考虑所述药渣发酵料在发酵箱中的不同发酵位置对发酵腐熟降解效果的影响,结合各个取样点之间的间隔距离占发酵箱总边长的比值分别由多个取样点计算得到测定的纤维素含量和木质素含量的实际平均值,并综合考虑所述药渣发酵料在好氧发酵过程中对较难分解的木质纤维素降解效果,量化计算随发酵天数变化的药渣趋肥指数,反映所述药渣发酵料对纤维素和木质素的实际降解和趋向于转化肥料的倾向的趋势和程度);s4024,对药渣趋肥指数进行一阶求导运算,得到随发酵天数变化的药渣趋肥导数;查找所述药渣趋肥导数中的零点,并将零点对应的发酵天数记作腐熟阶段点;其中,若存在至少一个零点,按各个零点对应的发酵天数由小到大排序,得到各个零点对应的序号,即为腐熟阶段点的序号,记作s,s∈[1,stage],stage为腐熟阶段点的总个数;若不存在零点,查找各个药渣趋肥导数中的最大值和最小值,将最大值和最小值对应的发酵天数记作腐熟阶段点,将最大值对应的腐熟阶段点的序号s=1,最小值对应的腐熟阶段点的序号s=2;s4025,根据各个所述腐熟阶段点划分得到各个发酵阶段,采用回归方法对各个发酵阶段对应的药渣趋肥指数进行定量分析,得到药渣趋肥回归曲线;其中,遍历取值范围s∈[1,stage-1],将第s个腐熟阶段点和第s 1个腐熟阶段点之间的发酵天数记作第s个发酵阶段,第s个发酵阶段对应的药渣趋肥指数采用回归方法计算得到对应的药渣趋肥回归量;将第d天发酵时的药渣趋肥回归量记作real(d),随发酵天数变化的real(d)连接构成药渣趋肥回归曲线;优选地,在本具体实施例中,所述回归方法采用定量偏最小二乘法。(由于所述药渣发酵料的好氧发酵过程会收到各个环境参数的影响,随着发酵天数的递增,对木质纤维素的降解速率和效果都有很大的区别,而现有光谱模型的建模过程往往采用整体式的建模处理,会导致部分阶段的回归结果误差偏大;因此,为了提高对木质纤维素的降解效果的建模精确度,在步骤s4024~s4025根据药渣趋肥指数进一步计算得到各个腐熟阶段点,划分整个发酵过程的不同发酵阶段,进行阶段式回归定量分析,分别得到对应各个发酵阶段的药渣趋肥回归量,从而构成药渣趋肥回归曲线,反映整个好氧发酵过程中的实际降解效果);

s4026,根据所述发酵料校正谱线和药渣趋肥回归曲线,计算得到随发酵天数变化的药渣有机率,其计算公式为:;;;;其中,rec(i,n,d)表示为第d天发酵时在第i次扫描采集得到第n个波长对应的预处理后的反射光谱数据,conrate(d)表示为第d天发酵时的药渣有机率,conver(n,d)表示为第d天发酵时在第n个波长对应的光谱数据,conver(k,d)表示为第d天发酵时在第k个波长对应的光谱数据,k是变量;μ(n) 表示为第n个波长对应的降解相关系数,θ(n) 表示为第n个波长对应的光谱平均误差;其中,n值为高光谱成像仪扫描的光谱波长序号,n∈[1,m],m为采集的光谱波长总数,m∈[200,800];i值为高光谱成像仪的扫描次数,i∈[1,n],n为重复扫描的总次数,n∈[3,60]。(在步骤s4022~s4025的发酵降解测定过程,利用液相色谱化学测定方法结合腐熟阶段校正建模得到药渣趋肥回归曲线,并在步骤s4026结合s300计算得到发酵料校正谱线,最终计算得到随发酵天数变化的药渣有机率,进一步有效量化所述药渣发酵料的好氧发酵过程中对木质素和纤维素的实际降解能力,有利于调控整个好氧发酵过程的发酵环境从而达到最佳的发酵效果。)进一步地,在s500中,结合药渣有机率调控中草药固体废弃物的堆肥过程,得到完全转化肥料的具体方法为:s501,利用温度传感器和重量传感器实时监测所述药渣发酵料的堆肥发酵温度和重量,采用烘干法对所述药渣发酵样本集进行测定并求均值得到平均含水率;采用元素分析仪对所述药渣发酵样本集进行测定并求均值得到总碳含量和总氮含量,并计算总碳含量与总氮含量的比值,即为碳氢比;记录满足堆肥发酵温度大于或等于50℃条件对应的所有发酵天数的药渣有机率,并计算所有满足该条件的药渣有机率均值;s502,判断当前发酵天数的药渣有机率是否大于或等于所述药渣有机率均值,是则对所述药渣发酵料进行翻堆,并跳转至s5021;否则跳转至s503;s5021,计算当前所述药渣发酵料的平均含水率,判断所述平均含水率是否小于或等于30%,是则跳转至s5022;否则跳转至s503;

s5022,进一步计算当前所述药渣发酵料的碳氢比(碳氢比的计算根据步骤s501中的计算总碳含量与总氮含量的比值为碳氢比),判断所述碳氢比是否小于或等于阈值,是则堆肥发酵过程达到最佳腐熟降解程度,当前所述药渣发酵料则为完全转化肥料;否则跳转至s503;s503,继续进行好氧发酵,当发酵天数递增,d值增加1,跳转至s300。

[0025]

优选地,所述阈值设置为20。

[0026]

中草药渣等废弃物中残留大量纤维素、蛋白质、脂质等有机质及多种氮、磷、钾等植物所需的营养元素,几乎不含有致病菌和重金属离子,可以作为堆肥原料发酵制成无公害有机肥。在中药药渣的发酵过程中,发酵的高温阶段一般为 50℃

–

70℃,通常认为达到高温阶段 50℃就可进行翻堆。在发酵过程中需要监测其温度和含水率,在50%~80%范围内的含水率能保证堆肥中微生物正常生长;在接入菌剂后堆肥的升温较快,温度较高,翻堆操作更利于水分蒸发;随着发酵天数递增,堆肥由高温转为中温,原先接入的微生物菌群失去了最佳的生存条件,可以通过加大翻堆频率来加快水分蒸发,使其达到30%以下,则表明发酵过程基本完成,此时所述药渣发酵料处于高温阶段,并存在大量的白色菌丝。而氮素是微生物用于合成生命体的重要组成部分,氮含量会影响整个堆肥中微生物对物质的分解和利用;随着发酵天数增加,堆肥过程中碳素不断减少,总氮含量不断增加,可以将碳氮比作为评价堆肥腐熟的关键指标,当碳氮比达到20以下时,则认为堆肥腐熟。

[0027]

但是中草药废弃物中含有大量的木质纤维素且分解较为困难,成为了快速堆肥的局限因素。而现有加速堆肥发酵的有效方法为采用微生物菌剂应用于发酵有机肥中,利用微生物的腐殖活动来促进堆肥中腐殖质的分解和腐熟转化。在目前利用中草药废弃物应用于生物有机肥料的生物技术研究中,仍然难以避免堆肥过程中大量木质纤维素对高效快速有机转化的限制问题,且无法高效监测中草药药渣堆肥时好氧发酵至完全腐熟的过程,难以保证发酵制备有机肥的肥效。如申请号cn202110028841.3的文件提出了一种用于枝条堆肥处理的腐熟剂及其制备方法,利用活性成分如贝莱斯芽孢杆菌、阿耶波多氏芽孢杆菌等复合菌液按一定体积比混合培养进行堆肥处理,能提高木质素及纤维素的降解效率;但在基质发酵过程中限定8~12h进行翻堆,是针对于枝条和畜禽粪便的堆肥材料,对其他堆肥发酵原料的适应性较低,在中草药渣堆肥应用中难以获得较好效果的堆肥转化率。

[0028]

因此,本技术提出了一种针对中草药固体废弃物制备生物肥料的高效转化制肥方法,对有机制肥原料接种发酵菌剂进行好氧发酵,并利用高光谱测定方法实时监测堆肥过程中木质素、纤维素等有机质的含量变化;计算得到随发酵天数变化的药渣有机率,结合堆肥发酵过程中实时监测堆肥发酵温度,计算含水率和碳氮比判断是否达到完全堆肥腐熟,进一步调控堆肥过程是否进行翻堆操作,能有效提高堆肥发酵技术中的肥效转化率并实现中草药废弃物营养成分的高质转化,有效提高堆肥效率。在本具体实施例中,采用上述方法对板蓝根、桑叶、连翘、穿心莲、夏枯草等中草药混合物的废渣进行堆肥处理,该过程记录随发酵天数变化的参数和计算得到的药渣有机率比较如下表所示:

由此可见,采用上述方法对中草药渣进行堆肥处理,堆肥原料的纤维素含量从258.47 mg/g降低到81.77 mg/g,其实际降解效率为68.36%,相应于由上述方法利用高光谱成像检测进行计算得到的药渣有机率为0.72,与传统手段检测得到的实际降解效率变化趋势一致,均在第5天左右进入高温期,在第20天左右达到最高温发酵反应阶段并开始逐渐降温,进入降温期;在第40天左右实际降解效率和药渣有机率均基本达到最佳区间并缓慢变化,即堆肥过程进入缓慢降解阶段,即为腐熟期,此时表面腐熟发酵达到最佳效果,进一步结合含水率和碳氮比进一步判断此时发酵肥料是否达到腐熟标准。而相比于常规发酵阶段而言,一般采用微生菌剂对纤维素的降解率在62~63%左右,而采用上述方法并结合高光谱实时监测调控堆肥翻堆过程,通过实施例测量得到纤维素的实际降解率可达68%以上,在一定程度上显著提升了堆肥中对难分解的纤维素的降解效率;而由于在腐熟发酵过程中堆肥原料的体积、重量和含水率等逐渐降低,表示堆肥过程的营养物质的有机转化,如表可见木质素含量从237.65 mg/g升高到297.58 mg/g,在一定程度上表示了所述方法能达到较好的高效转化,达到提高肥效转化率和对中草药渣的降解效果的目的。

[0029]

本发明还提供了一种肥料,所述肥料根据所述的一种中草药固体废弃物的处理方法制备。

[0030]

优选地,其中,本发明中所有未定义的变量,若未有明确定义,均可为人工设置的阈值。

[0031]

尽管本发明的描述已经相当详尽且特别对几个所述实施例进行了描述,但其并非旨在局限于任何这些细节或实施例或任何特殊实施例,从而有效地涵盖本发明的预定范围。此外,上文以发明人可预见的实施例对本发明进行描述,其目的是为了提供有用的描述,而那些目前尚未预见的对本发明的非实质性改动仍可代表本发明的等效改动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。