1.本发明属于锂离子电池材料领域,尤其涉及一种无钴正极材料前驱体及其制备方法。

背景技术:

2.锂离子电池由于具有高比能量、循环寿命较长的优点,被广泛应用于数码、储能、电动汽车等领域。锂离子电池的诸多性能发挥很大程度上取决于锂离子电池正极材料的性能;近年来随着新能源汽车产业的迅速发展,对车载电池的性能和成本提出了更高的要求。三元正极材料由于具有放电容量高、循环寿命长等特点,在动力电池材料体系中应用越来越高,传统的三元材料包括单晶型镍钴锰三元材料、高镍型二次球颗粒镍钴锰、镍钴铝三元材料等,由于金属钴元素较为稀缺,车载电池采用含钴元素的三元材料电芯,成本与性能难以得到兼容,因此近年来逐渐在开发去钴化或者无钴化的电池材料。

3.然而无钴正极材料相对于有钴的三元正极材料,正极材料的热稳定性和安全性能会变差,尤其是高镍无钴正极材料更为突出,由于其热稳定性和安全性能一直未解决,限制了其应用。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种无钴正极材料前驱体及其制备方法。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种无钴正极材料前驱体,所述无钴正极材料前驱体是以镍锰氢氧化物为基体,所述基体的表面包覆有氢氧化锆层。

7.上述的无钴正极材料前驱体,优选的,所述基体的粒径d50为3

‑

15μm,所述氢氧化锆层的厚度为0.1

‑

0.3μm。

8.上述的无钴正极材料前驱体,优选的,所述镍锰氢氧化物的分子式为ni

x

mn

y

m

z

(oh)2,其中,0.8≤x<1,0<y<0.2,0<z<0.2,m为掺杂元素,掺杂元素选自w、mg、zn、y中的一种或多种。

9.上述的无钴正极材料前驱体,优选的,所述无钴正极材料前驱体的001晶面的结晶强度为1500

‑

2000,101晶面的结晶强度为1300

‑

1800。

10.作为一个总的发明构思,本发明还提供一种上述的无钴正极材料前驱体的制备方法,包括以下步骤:

11.(1)按照化学计量比,配制金属离子总浓度为90

‑

120g/l的含镍锰以及掺杂元素的混合盐溶液;

12.(2)向反应釜中加入纯水作为底液,然后加入氨水,控制底液中氨水浓度为2

‑

6g/l;

13.(3)向反应釜中通入氮气,然后将步骤(1)制备的混合盐溶液、沉淀剂、氨水加入反

应釜中进行搅拌反应,控制反应过程中的ph为12

‑

13;

14.(4)向反应釜中加入zrso4和(nh4)2so4继续反应,控制反应过程中的ph为11

‑

12,反应结束后过滤、洗涤、烘干,得到无钴正极材料前驱体。

15.上述的制备方法,优选的,步骤(2)和步骤(3)中,所述氨水的浓度为120

‑

140g/l;步骤(3)中,所述沉淀剂为浓度为320

‑

400g/l的氢氧化钠溶液。

16.上述的制备方法,优选的,步骤(3)中,混合盐溶液中金属元素和沉淀剂的摩尔比为1.96

‑

2.03,混合盐溶液中金属元素和氨水的摩尔比为0.5

‑

0.8。

17.上述的制备方法,优选的,步骤(3)中,反应的温度为35

‑

65℃,反应的时间为20

‑

50h。

18.上述的制备方法,优选的,步骤(4)中,反应的温度为30

‑

50,反应的时间为10

‑

20min。

19.与现有技术相比,本发明的优点在于:

20.(1)本发明的无钴正极材料前驱体的表面包覆有氢氧化锆层,锂盐进行烧结后,锆元素既能起到掺杂的作用,高价态的锆进入晶格内部,起到稳定结构的作用,同时锆元素还能起到表层包覆的作用,可以防止材料的晶格锂析出;同时锆的电子电导率高,对提高材料的倍率性能有更好的作用,从而弥补了无钴正极材料前驱体去除钴元素而引起循环性能和倍率性能的衰减缺陷,同时还提高了材料的热稳定性和安全性能。

21.(2)本发明的无钴正极材料前驱体的表面包覆有氢氧化锆层,相比于锆元素掺杂改性,需要添加的元素含量较低,有利于进一步控制成本。

22.(3)本发明的无钴正极材料前驱体的基体中,通过掺杂其他金属阳离子提高了材料的循环性能,同时镍基材料中去除了钴元素,降低了成本。

23.(4)本发明的制备方法首先采用共沉淀法制备前驱体基体,通过络合剂、与盐形成络合物,与沉淀剂反应生产球形前驱体基体,然后加入包覆剂并调节ph,利用快速沉淀法形成絮状包覆物质,在搅拌状态下将絮状物迅速包覆在前驱体表面,此包覆方法操作简单,相比固相包覆法包覆效果更加均匀。

附图说明

24.图1为实施例1制得的无钴正极材料前驱体的粒度分布图。

25.图2为实施例1制得的无钴正极材料前驱体在1000倍电镜下的示意图。

26.图3为实施例1制得的无钴正极材料前驱体在5000倍电镜下的示意图。

27.图4为实施例2制得的无钴正极材料前驱体的粒度分布图。

28.图5为实施例2制得的无钴正极材料前驱体在20000倍电镜下的示意图。

29.图6为实施例2制得的无钴正极材料前驱体在50000倍电镜下的示意图。

30.图7为对比例1制得的正极材料前驱体的粒度分布图。

31.图8为对比例1制得的正极材料前驱体在50000倍电镜下的示意图。

32.图9为对比例1制得的正极材料前驱体在20000倍电镜下的示意图。

具体实施方式

33.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全

面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

34.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

35.除有特别说明,本发明中用到的各种试剂、原料均为可以从市场上购买的商品或者可以通过公知的方法制得的产品。

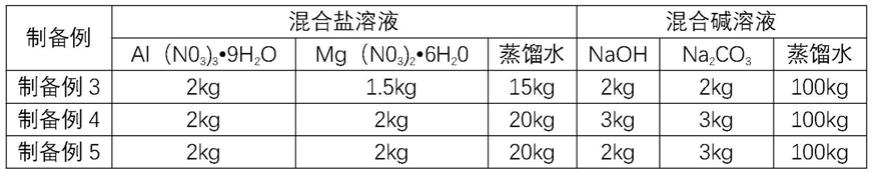

36.实施例1:

37.一种本发明的无钴正极材料前驱体,以ni

0.9

mn

0.08

w

0.02

(oh)2为基体,基体表面包覆有zr(oh)2层,基体的粒径d

50

=3.5μm,zr(oh)2层厚度为0.15μm,前驱体的001晶面的结晶强度为1705,101晶面的结晶强度为1508,该前驱体的振实密度为1.77g/cm3,比表面积为12m2/g。

38.本实施例的无钴正极材料前驱体的制备方法,包括以下步骤:

39.(1)按照ni

0.9

mn

0.08

w

0.02

(oh)2的化学计量比配制金属离子总浓度为105g/l的硫酸镍、硫酸锰和钨酸钠的混合盐溶液;

40.(2)在100l反应釜中加入40l纯水作为反应釜底液,往反应釜底液中泵入浓度为130g/l的氨水,调节底液中氨水浓度为5g/l;

41.(3)向反应釜通入纯度为99.5%的氮气,同时开启反应釜的搅拌装置,将搅拌的能量耗散设为8w/l,反应釜温度控制60℃,再将步骤(1)配制的混合盐溶液和浓度为320g/l的氢氧化钠溶液、浓度为130g/l的氨水同时加入反应釜中进行反应45h,混合盐溶液的流量为100ml/min,混合盐中的总金属与氢氧化钠的金属摩尔比控制在1.96,混合盐中的总金属与氨水的摩尔比控制在0.6,整个反应体系的ph值控制在12.1;

42.(4)反应达到目标粒度d50=3.65μm后,按照氢氧化锆占前驱体质量的0.02%的添加量,加入浓度为0.14mol/l的硫酸锆溶液和硫酸铵溶液进行包覆反应15min,反应过程控制ph=11.2左右,反应温度是40℃,直到粒度达到3.65μm时,停止加料;反应结束后,将浆料从反应釜底部溢流口放出,收集到的物料通过离心机,并通过离心机利用纯水和液碱洗涤,洗水温度控制在70℃,直至洗水ph<10;

43.(5)将步骤(4)得到的洗涤物料通过热风烘箱干燥,干燥温度为110℃,烘干后的物料水分<1%,烘干后的物料经过325目筛网筛分得到无钴正极材料前驱体物料,其粒径分布图如图1所示,电镜图如图2和图3所示。

44.实施例2:

45.一种本发明的无钴正极材料前驱体,以ni

0.9

mn

0.08

y

0.02

(oh)2为基体,基体表面包覆有zr(oh)2层,基体的粒径d

50

=3.51μm,zr(oh)2层厚度为0.3μm;该前驱体的001晶面的结晶强度为1608,101晶面的结晶强度为1703,该前驱体的振实密度为1.56g/cm3,比表面积为10m2/g。

46.本实施例的无钴正极材料前驱体的制备方法,包括以下步骤:

47.(1)按照ni

0.9

mn

0.08

y

0.02

(oh)2的化学计量比配制金属离子总浓度为115g/l的硫酸镍、硫酸锰和硫酸钇的混合盐溶液;

48.(2)在100l反应釜中加入40l纯水作为反应釜底液,往反应釜底液中泵入浓度为120g/l的氨水,调节底液中氨水浓度为5g/l;

49.(3)向反应釜通入纯度为99.5%的氮气,同时开启反应釜的搅拌装置,将搅拌的能量耗散设为6w/l,反应釜温度控制60℃,再将步骤(1)配制的混合盐溶液和浓度为360g/l的氢氧化钠溶液、浓度为120g/l的氨水同时加入反应釜中进行反应45h,混合盐溶液的流量为110ml/min,混合盐与氢氧化钠的金属摩尔比控制在1.97,混合盐与氨水的摩尔比控制在0.4,整个反应体系的ph值控制在12.1;

50.(4)反应达到目标粒度d50=3.65μm后,按照氢氧化锆占前驱体质量的0.02%的添加量,添加硫酸锆溶液和硫酸铵溶液进行包覆反应12min,反应过程的温度是40℃;反应结束后,将浆料从反应釜底部溢流口放出,收集到的物料通过离心机,并通过离心机利用纯水和液碱洗涤,洗水温度控制在70℃,直至洗水ph<10;

51.(5)将步骤(4)得到的洗涤物料通过热风烘箱干燥,干燥温度为110℃,烘干后的物料水分<1%,烘干后的物料经过325目筛网筛分得到无钴正极材料前驱体物料,其粒径分布图如图4所示,电镜图如图5和图6所示。

52.对比例1:

53.本对比例的正极材料前驱体,分子式ni

0.9

co

0.05

mn

0.05

(oh)2,该前驱体的一次颗粒粒度为400nm,该前驱体的二次粒度d

10

=2.3μm、d

50

=3.7μm、d

90

=5.7μm,该前驱体的二次形貌如图5

‑

6,前驱体的振实密度为1.3g/cm3,比表面积为7.8g/cm3。

54.本对比例的正极材料前驱体的制备方法,包括以下步骤:

55.(1)按照ni

0.9

co

0.05

mn

0.05

(oh)2的化学计量比配制镍钴锰金属离子总浓度为120g/l的可溶性混合盐溶液;

56.(2)在100l反应釜中加入40l纯水作为反应釜底液,往反应釜底液中泵入浓度为130g/l的氨水,调节底液的氨水浓度为4g/l;

57.(3)向反应釜通入纯度是99.5%的氮气,同时开启反应釜的搅拌装置,将搅拌的能量耗散设为5w/l,反应釜温度控制55℃,再将步骤(1)配制好的混合盐溶液、浓度为360g/l的氢氧化钠溶液、浓度为120g/l的氨水同时加入反应釜中进行反应45h,混合盐溶液的流量为90ml/min,混合盐与氢氧化钠的金属摩尔比控制在1.99,混合盐与氨水的金属摩尔比控制在0.5,整个反应体系的ph值控制在12.2;

58.(4)反应结束后,将浆料从反应釜底部溢流口放出,收集到的物料通过离心机,并通过离心机利用纯水和液碱洗涤,洗水温度控制在70℃,直至洗水ph<10;

59.(5)将步骤(4)得到的洗涤物料通过热风烘箱干燥,干燥温度为110℃,烘干后的物料水分<1%,烘干后的物料经过325目筛网筛分得到正极材料前驱体,其粒径分布图如图7所示,电镜图如图8和图9所示。

60.将实施例1

‑

2和对比例制备的前驱体制备得到的正极材料放入坩埚,利用dsc测试其热解温度:在空气气氛下,从室温升温到700℃,以10℃/min的扫描速率收集数据,记录第一个峰值所对应的温度,其热稳定性见表1所示。

61.将各正极材料制成以金属锂片为负极的扣式电池进行评价测试,在3

‑

4.3v电压下,其电化学性能如表1所示,由表1的实验结果可以看出,本发明的无钴正极材料不仅具有与有钴正极材料相当的放电容量,且循环性能更好,而且还具有优异的热稳定性。

62.表1实施例1

‑

2和对比例的前驱体材料的电化学性能

63.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。