1.本发明涉及板材加工技术,具体涉及一种金属制品加工用板材裁断装置。

背景技术:

2.金属制品行业包括结构性金属制品制造、金属工具制造、集装箱及金属包装容器制造、不锈钢及类似日用金属制品制造等。随着社会的进步和科技的发展,金属制品在工业、农业以及人们的生活各个领域的运用越来越广泛,也给社会创造越来越大的价值,所以对于金属制品的生产效率和品质越来越高,目前在金属制品的生产过程中对金属板材的剪冲要求速度和稳定性要求越来越高。

3.现有的金属制品加工用板材裁断装置在进行使用时,存在在裁断时金属板材位置发生偏移,以及需要人工去移动金属板材费时费力等问题。

技术实现要素:

4.本发明的目的是提供一种金属制品加工用板材裁断装置,以解决现有技术中的上述不足之处。

5.为了实现上述目的,本发明提供如下技术方案:一种金属制品加工用板材裁断装置,包括装置外壳和多个水平对称放置且互不接触的放置板,多个所述放置板底部四角均设置有多个第二支撑杆,所述装置外壳和多个放置板通过多个第一支撑杆固定连接,多个所述放置板的顶部设置有同一个板材,所述放置板的顶部由打磨材质组成,所述装置外壳顶部设置有电动伸缩杆,所述电动伸缩杆包括电动伸缩杆控制端和电动伸缩杆输出端,所述电动伸缩杆输出端贯穿装置外壳顶部,所述装置外壳底部贯穿设置有切割机构,所述切割机构顶部与电动伸缩杆输出端同轴固定连接,所述切割机构两侧分别设置有第一定位杆和第二定位杆,且第一定位杆和第二定位杆均贯穿装置外壳底部,所述切割机构、第一定位杆和第二定位杆均与装置外壳底部滑动连接,所述装置外壳底部设置有挡板。

6.进一步地,所述第一定位杆和第二定位杆顶部均固定连接有第二弹簧,且多个第二弹簧均与装置外壳内壁固定连接,多个所述第二弹簧始终处于拉伸状态。

7.进一步地,所述第一定位杆和第二定位杆底部均固定连接有支撑板,所述第一定位杆和第二定位杆内均设置有空腔,且空腔内均设置有限位机构,所述限位机构包括顶部呈圆锥形设置的抵触块和第二滑杆,所述抵触块和第二滑杆同轴固定连接,所述第二滑杆侧壁开设有第二槽口,所述抵触块底部呈圆柱形设置,所述第二滑杆滑动贯穿支撑板。

8.进一步地,所述切割机构包括固定杆,且固定杆贯穿设置有放置孔,所述放置孔内滑动连接有卡接机构,所述卡接机构包括第一限位杆、第一弹簧和第二限位杆,且第一限位杆和第二限位杆通过第一弹簧连接,所述第一定位杆和第二定位杆相对侧壁均开设有滑动槽,且多个滑动槽上均开设有定位孔,所述第一限位杆贯穿定位孔与第一定位杆的空腔连通,所述第二限位杆贯穿定位孔与第二定位杆的空腔连通,所述固定杆开设有第一槽口,所述第一槽口一侧侧壁设置有齿条,所述固定杆底部设置有切割刀片。

9.进一步地,所述第一定位杆上设置有第一转动杆,且第一定位杆侧壁贯穿开设有第三槽口,所述第一转动杆贯穿第三槽口和第二槽口与第一定位杆滑动连接,所述第一转动杆两端分别同轴固定连接有转动机构和齿轮,所述转动机构与齿条啮合传动,所述第一转动杆外侧设置有固定外壳,所述固定外壳一端与挡板侧壁固定连接。

10.进一步地,所述固定外壳包括第一横管、竖管和第二横管,所述第一横管与第一转动杆为同轴转动连接,所述竖管内同轴转动连接有第二转动杆,所述第二转动杆两端均设置有齿轮,所述第二横管内同轴转动连接有第三转动杆,所述第三转动杆一端设置有齿轮,所述第二转动杆一端的齿轮与第一转动杆上的齿轮啮合传动,所述第二转动杆另一端的齿轮与第三转动杆上的齿轮啮合传动,多个所述齿轮均为锥齿轮。

11.进一步地,所述第三转动杆另一端同轴转动连接有套筒,所述套筒外侧壁设置有螺纹槽,所述固定外壳端部内壁设置有在螺纹槽内滑动连接且呈方形设置的固定块,所述固定块与固定外壳内壁通过由伸缩杆和弹簧组成的伸缩机构连接,所述第三转动杆侧壁开设有滑槽,所述套筒内壁设置有在滑槽内滑动的滑块。

12.进一步地,所述转动机构包括与第一转动杆固定连接的固定轴,且固定轴固定连接有多个定位块,多个所述定位块均开设有贯穿通孔,且多个贯穿通孔内均固定连接有转动轴,多个所述转动轴上均转动设置有转动齿。

13.进一步地,所述套筒侧壁开设有复位槽,所述复位槽两端分别与螺纹槽两端连接,所述复位槽的深度小于螺纹槽的深度,且复位槽的宽度小于螺纹槽的宽度,所述固定块底部固定连接有在复位槽滑动连接的滑动杆,且滑动杆的宽度小于复位槽的宽度,所述复位槽与螺纹槽交接处呈斜面设置,所述滑动杆的高度等于复位槽的高度,所述第三转动杆侧壁套设有第三弹簧,所述第三弹簧两端分别与第三转动杆和套筒固定连接。

14.与现有技术相比,本发明提供的一种金属制品加工用板材裁断装置,通过限位机构、切割机构和转动机构的设置,在进行板材裁断时,通过切割机构的向下移动带动第一定位杆和第二定位杆向下移动,通过第一定位杆和第二定位杆带动限位机构向下移动,同时在向下移动的过程中通过转动机构带动套筒滑出固定外壳对板材进行推动,当限位机构进行固定时,通过限位机构保证切割机构的向下移动,同时保证板材的稳定,这样可以避免金属板材位置发生偏移和需要人力去移动金属板材费时费力的情况。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

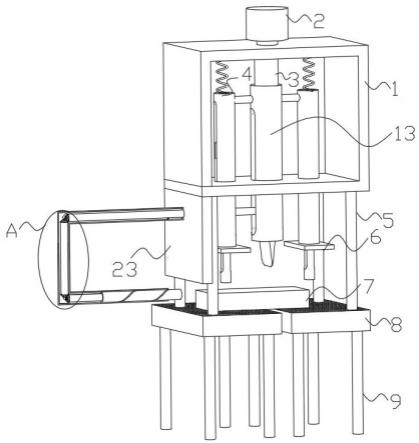

16.图1为本发明实施例提供的整体结构示意图;图2为本发明实施例提供的正视图;图3为图1中a处的结构放大示意图;图4为本发明实施例提供的套筒结构示意图;图5为本发明实施例提供的卡接机构结构示意图;图6为本发明实施例提供的限位机构结构示意图;图7为本发明实施例提供的第一定位杆结构示意图;

图8为本发明实施例提供的切割机构结构示意图;图9为本发明实施例提供的第三转动杆结构示意图;图10为本发明实施例提供的转动机构的初始状态结构示意图;图11为本发明实施例提供的转动机构工作状态结构示意图;图12为本发明实施例提供的卡接机构在装置内的局部解刨结构示意图。

17.附图标记说明:1、装置外壳;2、电动伸缩杆控制端;3、电动伸缩杆输出端;4、第一定位杆;41、第三槽口;42、滑动槽;43、定位孔;5、第一支撑杆;6、支撑板;7、板材;8、放置板;9、第二支撑杆;10、固定外壳;11、第一转动杆;12、第二转动杆;13、切割机构;131、固定杆;132、放置孔;133、第一槽口;134、齿条;135、切割刀片;14、卡接机构;141、第一限位杆;142、第一弹簧;143、第二限位杆;15、第二定位杆;16、抵触块;17、第二槽口;18、第二滑杆;19、第三转动杆;20、转动机构;201、固定轴;202、转动轴;203、转动齿;204、定位块;21、齿轮;22、套筒;221、复位槽;222、第三弹簧;23、挡板;24、第二弹簧。

具体实施方式

18.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

19.请参阅图1-图12,一种金属制品加工用板材裁断装置,包括装置外壳1和多个水平对称放置且互不接触的放置板8,这样设置的目的是给切割刀片135下降的过程留出空隙,避免切割刀片135下落不到位无法完成切割,多个放置板8底部四角均设置有多个第二支撑杆9,装置外壳1和多个放置板8通过多个第一支撑杆5固定连接,这样设置的目的是将板材7加工放置在相对平整的工作环境中,多个放置板8的顶部设置有同一个板材7,放置板8的顶部由打磨材质组成,这样设置的目的是当套筒22推动板材7时,打磨材质可以对板材7切割处的底部进行打磨,装置外壳1顶部设置有电动伸缩杆,电动伸缩杆包括电动伸缩杆控制端2和电动伸缩杆输出端3,电动伸缩杆输出端3贯穿装置外壳1顶部,装置外壳1底部贯穿设置有切割机构13,切割机构13顶部与电动伸缩杆输出端3同轴固定连接,这样设置的目的是当启动电动伸缩杆时推动切割机构13一起移动,切割机构13两侧分别设置有第一定位杆4和第二定位杆15,且第一定位杆4和第二定位杆15均贯穿装置外壳1底部,切割机构13、第一定位杆4和第二定位杆15均与装置外壳1底部滑动连接,这样设置可以保证切割机构13、第一定位杆4和第二定位杆15在滑动的过程中不会发生卡涩,装置外壳1底部设置有挡板23。

20.第一定位杆4和第二定位杆15顶部均固定连接有第二弹簧24,且多个第二弹簧24均与装置外壳1内壁固定连接,多个第二弹簧24始终处于压缩状态,这样设置的目的是当第一定位杆4和第二定位杆15挤压板材7且不随着切割机构13向下移动时,由于第二弹簧24的弹力可以挤压第一定位杆4和第二定位杆15,保证第一定位杆4和第二定位杆15稳定的挤压板材7,同时当切割机构13向上进行复位时,可以带动第一定位杆4和第二定位杆15向上运动,此时可以压缩第二弹簧24。

21.第一定位杆4和第二定位杆15底部均固定连接有支撑板6,这样设置的目的是可以通过多个支撑板6将板材7固定在放置板8顶部,避免在切割的过程中板材7发生移动造成切割失败,第一定位杆4和第二定位杆15内均设置有空腔,且空腔内均设置有限位机构,限位

机构包括顶部呈圆锥形设置的抵触块16和第二滑杆18,抵触块16和第二滑杆18同轴固定连接,这样当未对板材7进行挤压时,由于重力的作用第二滑杆18会滑出支撑板6,当第一定位杆4和第二定位杆15向下移动,对板材7进行夹持时,板材7推动限位机构向上移动,当多个抵触块16顶部分别移动到第一定位杆4和第二定位杆15侧壁的定位孔43时,开始分别对第一限位杆141和第二限位杆143进行挤压,第二滑杆18侧壁开设有第二槽口17,抵触块16底部呈圆柱形设置,第二滑杆18滑动贯穿支撑板6。

22.切割机构13包括固定杆131,且固定杆131贯穿设置有放置孔132,放置孔132内滑动连接有卡接机构14,卡接机构14包括第一限位杆141、第一弹簧142和第二限位杆143,且第一限位杆141和第二限位杆143通过第一弹簧142连接,第一定位杆4和第二定位杆15相对侧壁均开设有滑动槽42,且多个滑动槽42上均开设有定位孔43,第一限位杆141贯穿定位孔43与第一定位杆4的空腔连通,第二限位杆143贯穿定位孔43与第二定位杆15的空腔连通,这样设置的目的是当多个抵触块16顶部分别移动到第一定位杆4和第二定位杆15侧壁的定位孔43,开始分别对第一限位杆141和第二限位杆143进行挤压时,第一弹簧142开始受力压缩,同时第一限位杆141和第二限位杆143分别滑出第一定位杆4和第二定位杆15侧壁的定位孔43,此时继续向下压动切割机构13,第一定位杆4和第二定位杆15不再向下移动,同时切割机构13继续向下移动,当切割完成向上移动切割机构13时,当第一限位杆141和第二限位杆143分别移动到第一定位杆4和第二定位杆15侧壁的定位孔43位置时,第一弹簧142释放挤压时收集的动能推动第一限位杆141和第二限位杆143,使得第一限位杆141和第二限位杆143分别滑入第一定位杆4和第二定位杆15侧壁的定位孔43中,随后第一定位杆4和第二定位杆15随着切割机构13同步向上移动,固定杆131开设有第一槽口133,第一槽口133一侧侧壁设置有齿条134,固定杆131底部设置有切割刀片135。

23.第一定位杆4贯穿设置有第一转动杆11,且第一定位杆4侧壁贯穿开设有第三槽口41,且第三槽口41位于滑动槽42底部,第三槽口41与定位孔43连通,且第三槽口41宽度小于定位孔43直径,这样设置是保证第一转动杆11的滑动,同时不影响第一限位杆141的滑动,防止第一限位杆141在滑动时落入第三槽口41中,第一转动杆11贯穿第三槽口41和第二槽口17与第一定位杆4滑动连接,这样设置的目的是第一转动杆11不会随着第一定位杆4一起上下移动,同时保证限位机构的上下移动,第一转动杆11两端分别同轴固定连接有转动机构20和齿轮21,转动机构20与齿条134啮合传动,齿条134底部与第一槽口133底部齐平,且齿条134的长度小于第一槽口133的长度,这样设置的目的是保证当切割机构13运动到底进行复位时,可以先将切割刀片135从板材7中退出,再对板材7进行推动,避免了切割刀片135还没有退出板材7,导致板材7和切割刀片135发生抵触,第一转动杆11外侧设置有固定外壳10,固定外壳10一端与挡板23侧壁固定连接,这样设置的目的是第一定位杆4不再向下移动时,切割机构13继续向下移动时带动齿条134向下移动,第一转动杆11外侧设置有固定外壳10,固定外壳10一端与第一转动杆11侧壁固定连接,这样设置可以保证固定外壳10的稳定。

24.固定外壳10包括第一横管、竖管和第二横管,第一横管与第一转动杆11为同轴转动连接,竖管内同轴转动连接有第二转动杆12,第二转动杆12两端均设置有齿轮21,第二横管内同轴转动连接有第三转动杆19,第三转动杆19一端设置有齿轮21,第二转动杆12一端的齿轮21与第一转动杆11上的齿轮21啮合传动,这样设置的目的是当第一转动杆11顺时针转动的过程中带动第二转动杆12在竖直方向上发生逆时针转动,第二转动杆12另一端的齿

轮21与第三转动杆19上的齿轮21啮合传动,这样设置的目的是当第二转动杆12在竖直方向上发生逆时针转动时带动第三转动杆19在水平方向上发生逆时针转动,多个齿轮21均为锥齿轮。

25.第三转动杆19另一端同轴转动连接有套筒22,套筒22外侧壁设置有螺纹槽,这样设置可以通过控制螺纹槽的螺距来控制套筒22的伸出距离,螺纹槽的螺距越小伸出的长度越短,螺纹槽的螺距越大伸出的长度越长,固定外壳10端部内壁设置有在螺纹槽内滑动连接的固定块,固定块与固定外壳10内壁通过由伸缩杆和弹簧组成的伸缩机构连接,其中弹簧两端分别与固定块与固定外壳10固定连接,伸缩杆两端分别与固定块与固定外壳10固定连接,且弹簧套设在伸缩杆外侧壁,其中伸缩杆为两个相互滑动的杆,且不会相互分离,这样设置不仅可以保证固定块的稳定,同时还可以使得固定块可以在竖直方向上运动,这样设置的目的是当第三转动杆19带动套筒22逆时针转动时,套筒22由于固定块和螺纹槽侧壁的挤压作用使得套筒22向外滑出,第三转动杆19侧壁开设有滑槽,套筒22内壁设置有在滑槽内滑动的滑块,这样设置的目的是使得套筒22随着第三转动杆19一起转动。

26.转动机构20包括与第一转动杆11固定连接的固定轴201,且固定轴201固定连接有多个定位块204,多个定位块204均开设有贯穿通孔,且多个贯穿通孔内均固定连接有转动轴202,多个转动轴202上均转动设置有转动齿203,这样设置的目的是在切割机构13向上移动时齿条134挤压转动齿203,此时转动齿203处于初始状态,参照如图11所示,此时齿条134不与转动齿203啮合传动,随着齿条134向下运动不会带动固定轴201转动,当固定轴201不转动时,不会带动第一转动杆11发生转动,所以套筒22不会发生移动,保证套筒22可以始终推动板材7运动,当切割完成,进行收刀时,切割机构13向上运动,在切割机构13向上运动的过程中齿条134反向挤压转动齿203,此时转动齿203发生转动,参照如图10所示,此时齿条134与转动齿203啮合,这样设置可以保证切割机构13在向上运动的过程中第一转动杆11发生转动。

27.套筒22侧壁开设有复位槽221,复位槽221两端分别与螺纹槽两端连接,复位槽221的深度小于螺纹槽的深度,且复位槽221的宽度小于螺纹槽的宽度,固定块底部固定连接有在复位槽221内滑动连接的滑动杆,且滑动杆的宽度小于复位槽221的宽度,复位槽221与螺纹槽交接处呈斜面设置,参照如图4所示,这样设置的目的是当处于初始状态时固定块位于复位槽221右端,此时套筒22发生转动,螺纹槽向固定块滑动,此时滑动杆底部与螺纹槽底部滑动连接,由于复位槽221的宽度小于螺纹槽的宽度,所以在套筒22转动的过程中套筒22不会通过复位槽221进行复位,当套筒22转动到底时,复位槽221向固定块滑动,此时滑动杆底部与复位槽221底部滑动连接,由于复位槽221的宽度小于螺纹槽的宽度,所以在套筒22转动的过程中套筒22通过复位槽221进行复位,滑动杆的高度等于复位槽221的高度,这样设置的目的是当滑动杆底部滑至复位槽221底部时,固定块底部与套筒22侧壁相切,防止在进行复位时滑动杆滑入螺纹槽中,第三转动杆19侧壁套设有第三弹簧222,第三弹簧222两端分别与第三转动杆19和套筒22固定连接,其中第三弹簧222始终处于压缩状态,这样设置的目的是当套筒22转动至底部,且滑动杆底部滑至复位槽221底部时,第三弹簧222可以拉动套筒22进行复位,当固定块在螺纹槽内滑动时,固定块在螺纹槽内,当固定块在复位槽221内滑动时滑动杆在复位槽221内滑动,为两种状态。

28.工作原理:使用时,当需要对板材7进行切割时,将板材7放置在放置板8上,切割点

位于多个放置板8之间空隙上,启动电动伸缩杆,推动切割机构13向下移动,此时第一定位杆4和第二定位杆15随着切割机构13同步向下移动,当多个支撑板6对板材7两侧进行挤压固定时,板材7推动限位机构向上移动,当多个抵触块16顶部分别移动到第一定位杆4和第二定位杆15侧壁的定位孔43时,开始分别对第一限位杆141和第二限位杆143进行挤压,第一弹簧142开始受力压缩,同时第一限位杆141和第二限位杆143分别滑出第一定位杆4和第二定位杆15侧壁的定位孔43,同时第一限位杆141和第二限位杆143分别在第一定位杆4和第二定位杆15侧壁的滑动槽42内滑动,此时继续向下压动切割机构13,随着板材7固定后切割机构13继续向下移动,由于齿条134对转动齿203进行挤压,导致转动齿203发生转动,不与齿条134进行啮合,这样设置在切割机构13向下移动的过程中不会带动转动机构20转动,这样套筒22始终挤压着板材7,保证套筒22可以始终推动板材7运动,这样设置板材从切割装置左侧向右侧运动,实现对板材7的切割,当切割完成后,切割机构13在进行向上复位的过程中,同时切割机构13向上移动时带动齿条134向上移动,通过齿条134向上移动带动转动机构20逆时针转动,当第一转动杆11逆时针转动的过程中带动第二转动杆12在竖直方向上发生顺时针转动,当第二转动杆12在竖直方向上发生顺时针转动时带动第三转动杆19在水平方向上发生顺时针转动,由于套筒22随着第三转动杆19一起转动,此时套筒22由于固定块和螺纹槽侧壁的挤压作用套筒22向外滑出,同时套筒22推动板材7进行移动。

29.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。