1.本发明涉及管材加工领域,具体涉及一种可调弯折半径的自动弯管机。

背景技术:

2.弯管特别是金属弯管在许多领域都有应用,例如汽车行业中,大量的具有多个折弯角度和折弯方向的金属弯管用于制造液压管道或气压管道,特别是汽车刹车系统和空调系统中的管道,金属弯管的制造目前大量采用弯管机进行加工完成,并且对管道弯折的精度要求的比较高。弯管机通常包括用于夹持直管的夹爪、设置在弯曲方向上的弯曲模以及用于将管道压紧在弯曲模上的压紧装置,通过利用该压紧装置将管道压紧在弯曲模的型面上并旋转,以此来完成对管件折弯。现有的弯折装置在对管道进行弯折过程中,弯折的精度难以控制,进而使弯折使容易使管道发生不规则形变,进而弯折后的管道效果较差。

技术实现要素:

3.本发明提供一种可调弯折半径的自动弯管机,以解决现有的自动弯管机对管道的弯折效果差的问题。

4.本发明的一种可调弯折半径的自动弯管机采用如下技术方案:一种可调弯折半径的自动弯管机,包括支座、折弯机构、驱动机构和夹持平台;折弯机构包括上夹持轮、下夹持轮、折弯轴、两个液压杆和两个连接杆;折弯轴转动地设置在支座上;两个连接杆相互平行,连接杆竖直设置,下端与折弯轴固接;下夹持轮转轴的两端分别与两个连接杆的上端转动连接;液压杆竖直设置,每个液压杆和一个连接杆的上端固接;上夹持轮转轴的两端分别与两个液压杆的上端转动连接;液压杆用于使上夹持轮有向下的压力,以使上夹持轮和下夹持轮对管道进行夹持;驱动机构设置在支座上,用于带动折弯轴的转动;夹持平台水平设置在支座上,且与下夹持轮处于同一水平;夹持平台上设有夹持组件;夹持组件用于在折弯轴在转动时,使管道处于固定转动。

5.进一步地,一种可调弯折半径的自动弯管机,还包括支撑机构;支撑机构包括多个支撑板和多个支撑杆;夹持平台呈板状,且支撑平台上方设置有滑动槽;多个支撑板滑动地设置有多个支撑板内;多个支撑板首尾铰接,且与下夹持轮相邻的支撑板与下夹持轮的转动轴铰接;支撑板的下表面设有支撑凸块;多个支撑杆均设置在折弯轴上,支撑杆竖直设置,下端转动地与折弯轴连接,每个支撑杆的上端均设有凹槽,每个支撑凸块可插入一个支撑杆的凹槽内,以在支撑板滑动至支撑杆的上方时,使支撑板的支撑凸块插入支撑杆的凹槽内,进而带动相应的支撑杆绕折弯轴转动。

6.进一步地,连接杆包括主杆、副杆和固定销;主杆呈管状,下端与折弯轴固接;副杆上沿竖直方向均布有多个销孔;副杆可上下滑动地插装在主杆上;固定销贯穿于主杆,且插入一个销孔内。

7.进一步地,支撑杆包括套杆、插杆、扭簧和多个弹簧;夹持平台位于下夹持轮的一端上设有多个插接孔,多个插接孔沿下夹持轮的转轴的长度方向设置;套杆内设有插接槽,

插接槽沿套杆的长度方向延伸;套杆的下端设有转环,套杆通过转环转动地套设在折弯轴上,且插接槽靠近夹持平台的一侧设有多个限位孔;多个限位孔沿竖直方向均布;扭簧设套着在折弯轴上,且连接套杆的转环;插杆上下滑动地且可沿滑动槽长度方向滑动地插装在插接槽内;插杆的下端设有可插入限位孔的限位凸块,以在插杆和插接槽远离限位孔的一侧接触时,使限位凸块从限位孔内脱离;插杆的上端设有可插入插接槽内的插接杆,初始状态插接杆与插接槽的内端抵接;扭簧初始处于蓄力状态,以使套杆以折弯轴为轴心向夹持平台方向转动,进而使插杆和插接槽远离限位孔的一侧接触;弹簧的一端与插杆固接,另一端与插接槽远离限位孔的一侧固接。

8.进一步地,驱动机构包括驱动架和驱动电机;驱动架为升降架,固设于支座上;折弯轴可转动地设置在驱动架上;驱动电机固设于驱动架;驱动电机通过传动机构带动折弯轴转动。

9.进一步地,传动机构包括折弯齿轮和驱动齿轮;折弯齿轮固定套设于折弯轴的一端;驱动齿轮固定套设于驱动电机的输出轴上,且和折弯齿轮啮合。

10.进一步地,夹持平台远离折弯机构的一端设有进给组件;进给组件包括两个进给轮;两个进给轮对管道进行进行夹持,以在折弯轴转动至预设角度时,使两个进给轮转动带动管道向前推进。

11.进一步地,夹持平台上设有切割组件;切割组件设置于进给组件和折弯机构之间;切割组件用于在折弯轴转动至预设角度时,对管道进行切割分段。

12.本发明的有益效果是:本发明的一种可调弯折半径的自动弯管机,因为具有支座、折弯机构、驱动机构和夹持平台,且需要弯折的管道被夹持组件固定夹持夹持平台上,同时将需要弯折一端管道插入上夹持轮和下夹持轮之间。驱动机构带动折弯轴转动,折弯轴带动两个连接杆转动,进而使上夹持轮和下夹持轮绕折弯轴轴向转动,同时上夹持轮和下夹持轮对管道的夹持的同时并转动,管道在上夹持轮和下夹持轮的带动下发生弯折,由于管道的弯折随着上夹持轮和下夹持轮绕折弯轴的轴向转动而带动的,从而提高管道弯折的效果。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

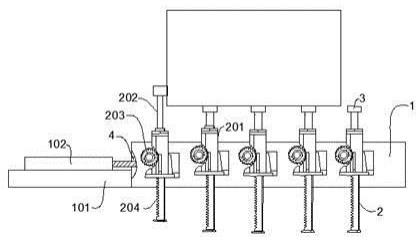

14.图1为本发明的一种可调弯折半径的自动弯管机的实施例的结构示意图;图2为本发明的一种可调弯折半径的自动弯管机的实施例的剖视图;图3为本发明的一种可调弯折半径的自动弯管机的实施例的支撑杆结构示意图;图4为本发明的一种可调弯折半径的自动弯管机的实施例的工作状态结构示意图;图5为图4中a处的局部放大图;图中:100、进给组件;110、进给轮;120、管道;200、切割组件;300、夹持组件;400、折弯机构;410、液压杆;411、上夹持轮;412、下夹持轮;420、支撑杆;421、套杆;422、插杆;

423、凹槽;424、扭簧;426、限位孔;427、限位凸块;428、插接杆;430、连接杆;450、支撑板;452、支撑凸块;460、折弯轴;461、折弯齿轮;500、驱动机构;600、支座;610、驱动电机;620、驱动架;700、夹持平台。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

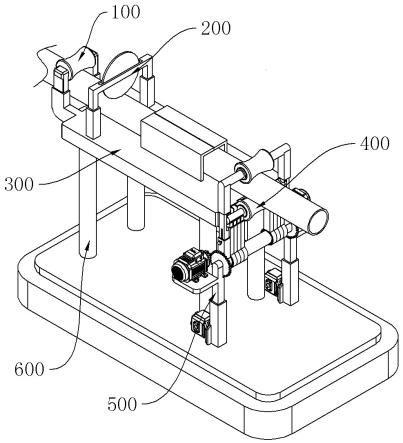

16.本发明的一种可调弯折半径的自动弯管机的实施例,如图1至图5所示,一种可调弯折半径的自动弯管机,包括支座600、折弯机构400、驱动机构500和夹持平台700。折弯机构400包括上夹持轮411、下夹持轮412、折弯轴460、两个液压杆410和两个连接杆430。折弯轴460转动地设置在支座600上。两个连接杆430相互平行,连接杆430竖直设置,下端与折弯轴460固接,以在折弯轴460转动时带动两个连接杆430同步转动。下夹持轮412的转轴的两端分别与两个连接杆430的上端转动连接,以使折弯轴460转动时带动下夹持轮412绕折弯轴460周向转动。液压杆410竖直设置,每个液压杆410和一个连接杆430的上端固接,上夹持轮411转轴的两端分别与两个液压杆410的上端转动连接,液压杆410用于使上夹持轮411有向下的压力,以使上夹持轮411和下夹持轮412对管道120进行夹持,进而使上夹持轮411和下夹持轮412对管道120有夹持并固定的效果。具体的,两个夹持轮结构相同,均布沿轴线由中部向两端直径逐渐变大的圆柱形结构。驱动机构500设置在支座600上,用于带动折弯轴460的转动。夹持平台700水平设置在支座600上,且与下夹持轮412处于同一水平;夹持平台700上设有夹持组件300,夹持组件300用于在折弯轴460在转动时,使管道120处于固定转动。

17.本实施例中,如图1至图5所示,一种可调弯折半径的自动弯管机,还包括支撑机构。支撑机构包括多个支撑板450和多个支撑杆420;夹持平台700呈板状,且支撑平台上方设置有滑动槽;多个支撑板450滑动地设置有多个支撑板450内;多个支撑板450首尾铰接,多个支撑板450首尾铰接构成链板结构,且与下夹持轮412相邻的支撑板450与下夹持轮412的转动轴铰接,以在下夹持轮412绕折弯轴460周向转动时,带动多个支撑板450被逐渐从滑动槽内拉出。支撑板450的下表面设有支撑凸块452,多个支撑凸块452相互交错设置。多个支撑杆420均设置在折弯轴460上,初始状态支撑杆420均为竖直设置,下端转动地与折弯轴460连接,进而使支撑杆420可相对于折弯轴460周向转动,每个支撑杆420的上端均设有凹槽423,每个支撑凸块452可插入一个支撑杆420的凹槽423内,以在支撑板450滑动至支撑杆420的上方时,使支撑板450的支撑凸块452插入支撑杆420的凹槽423内,进而带动相应的支撑杆420绕折弯轴460转动。每个支撑板450从滑动槽内滑出时,支撑板450上的支撑凸块452插入一个支撑杆420上的凹槽423内,进而在支撑杆420的带动下,支撑板450绕折弯轴460周向转动,进而使多个支撑板450构成的链板构成圆弧面,从而对弯管在折弯时起到支撑作用,以防止上夹持轮411和下夹持轮412力度过大时,使管道120弯折使发生不规则形变。特别的,每个支撑板450上的支撑凸块452为两个,相应的支撑杆420的数量也为两个,从而增加支撑板450的稳定性。

18.本实施例中,如图4至图5所示,连接杆430包括主杆、副杆和固定销,主杆呈管状,下端与折弯轴460固接。副杆上沿竖直方向均布有多个销孔,副杆可上下滑动地插装在主杆上。固定销贯穿于主杆,且插入一个销孔内,通过调节副杆插入主杆内的深度,进而使连接杆430的整体长度发生改变,从而能完成出不同直径的管道120。

19.本实施例中,如图1至图4所示,支撑杆420包括套杆421、插杆422、扭簧424和多个弹簧。夹持平台700位于下夹持轮412的一端上设有多个插接孔,多个插接孔沿下夹持轮412的转轴的长度方向分布。套杆421内设有插接槽,插接槽沿套杆421的长度方向延伸,套杆421的下端设有转环,套杆421通过转环转动地套设在折弯轴460上,且套杆421上的插接槽靠近夹持平台700的一侧设有多个限位孔426,多个限位孔426沿竖直方向均布。扭簧424设套着在折弯轴460上,且连接套杆421的转环,扭簧424的内端与折弯轴460固接,套杆421的转环固接。插杆422上下滑动地且可沿滑动槽长度方向滑动地插装在插接槽内,(如图4所示)插杆422在套杆421内可上下滑动且可左右滑动,插杆422的下端设有可插入限位孔426的限位凸块427,以在插杆422下端的限位凸块427插入一个限位孔426内时,插杆422不能相对于套杆421向下移动,以在插杆422和插接槽远离限位孔426的一侧接触时,使限位凸块427从限位孔426内脱离,此时插杆422可相对于杆套上下移动。凹槽423位于插杆422的上端,且插杆422的上端设有可插入插接槽内的插接杆428,初始状态插接杆428与插接槽的内端抵接。扭簧424初始处于蓄力状态,以使套杆421以折弯轴460为轴心向夹持平台700方向转动,(如图4所示)扭簧424使套杆421有逆时针转动的扭转力,由于初始状态插接杆428与插接槽内端抵接,进而使套杆421扭簧424的扭力相对于插杆422向插接槽方向转动,进而使插杆422和插接槽远离限位孔426的一侧接触。弹簧的一端与插杆422固接,另一端与插接槽远离限位孔426的一侧固接,以在支撑板450带动相应的支撑杆420转动时,插杆422上的插接杆428脱离插接槽,进而使弹簧释放,从而使插杆422的下端的限位凸块427插入相应位置的限位孔426内。

20.本实施例中,如图1至图2所示,驱动机构500包括驱动架620和驱动电机610。驱动架620为升降架,固设于支座600上,驱动架620包括有液压缸,液压缸控制驱动架620的升降,驱动架620调整折弯轴460的高低位置,用于配合连接杆430的长度变化。折弯轴460可转动地设置在驱动架620上,驱动电机610固设于驱动架620;驱动电机610通过传动机构带动折弯轴460转动。传动机构包括折弯齿轮461和驱动齿轮;折弯齿轮461固定套设于折弯轴460的一端;驱动齿轮固定套设于驱动电机610的输出轴上,且和折弯齿轮461啮合。

21.本实施例中,如图1至图2所示,夹持平台700远离折弯机构400的一端设有进给组件100;进给组件100包括两个进给轮110;两个进给轮110对管道120进行进行夹持,以在折弯轴460转动至预设角度时,使两个进给轮110转动带动管道120向前推进。夹持平台700上设有切割组件200;切割组件200设置于进给组件100和折弯机构400之间;切割组件200用于在折弯轴460转动至预设角度时,对管道120进行切割分段。

22.工作时,将待弯折的管道120插入两个进给轮110之间,同时防止在夹持平台700上,使管道120从上夹持轮411和下夹持轮412之间向前伸出,并使上夹持轮411和下夹持轮412对管道120进行夹持,同时夹持对组件将管道120固定在夹持平台700上。

23.初始状态,(如图3所示)扭簧424使套杆421有逆时针转动的扭转力,由于初始状态插接杆428与插接槽内端抵接,进而使套杆421扭簧424的扭力相对于插杆422向插接槽方向

转动,从而使插杆422和插接槽右侧壁接触,插杆422下端的限位凸块427和限位孔426不接触。此时可根据需求调节连接杆430的长度,进而使支撑杆420长度发生变化,在调整驱动架620的高度,使下夹持轮412和夹持平台700处于同一水平。

24.启动驱动电机610,驱动电机610带动驱动齿轮转动,驱动齿轮通过折弯齿轮461带动折弯轴460顺时针转动。折弯轴460转动带动两个连接杆430同步转动,同时连接杆430带动下夹持轮412和上夹持轮411绕折弯轴460周向方向顺时针转动。当下夹持轮412绕折弯轴460顺时针转动时,带动支撑板450从滑动槽内滑动,当从滑动槽内滑动出时,支撑板450上的支撑凸块452插入一个支撑杆420上的凹槽423内,进而在支撑杆420的带动下,支撑板450绕折弯轴460周向转动,且此时支撑板450带动相应的支撑杆420转动时,插杆422上的插接杆428脱离插接槽,进而使弹簧释放,从而使插杆422的下端的限位凸块427插入相应位置的限位孔426内,进而使支撑杆420长度固定,进而使多个支撑板450构成的链板构成圆弧面,从而对弯管在折弯时起到支撑作用,以防止上夹持轮411和下夹持轮412力度过大时,使管道120弯折使发生不规则形变,进而保证了弯折后的效果。

25.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。