1.本发明属于能原材料技术领域,具体的,涉及一种改性微晶玻璃态硫化物固态解质及其制备方法和应用。

背景技术:

2.目前,虽然锂离子电池已商用,但液态有机电解质具有明显的安全隐患,例如液态有机电解质易燃,易腐蚀。随着锂离子电池技术的不断发展,对于高安全和高能量密度电池的需求大大增加,固体电解质组成的固态电池可以很好的解决以上问题。

3.但全固态电解质来说,固态电解质不燃不挥发,保证了电池的安全性,也可以避免在电池循环过程中液态电解质干涸导致的电池寿命短的问题,但是常规的玻璃态硫化物固态电解质电导率过于低,限制了其在全固态电池中的应用,本发明主要通过金属替代部分的p元素,来提高电解质的电导率,增强其倍率性能。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种改性微晶玻璃态硫化物固态电解质、制备方法及应用。

5.本发明的目的是通过以下方案实现的:

6.本发明的第一方面提供一种改性微晶玻璃态硫化物固态解质,所述改性玻璃态硫化物固态电解质通式为mli2s-(1-m-b-n)(qysz)-np2s

5-blix,其中0<m<1,0<n<1,0<b<1,0<1-m-b-n<0.7,q为sn、in、p、si、ge、as、al、zr,se,te中的一种或者多种,x为f、cl、br、i、(bh4)-、(tfsi)-、(fsi)-、(bf4)-、(pf6)-、(clo4)-中的一种或者多种。

7.作为一个实施方案,所述固态电解质通式中的m》n。

8.本发明还涉及一种改性微晶玻璃态硫化物固态解质的制备方法,所述方法包括如下步骤:

9.s1、在氩气氛围下,将硫化物固态电解质的原料充分混合,得到混合固体粉末后将其密封;

10.s2、将密封好的混合固体粉末混合球磨,得到初始的固态电解质粉末;

11.s3、将步骤s2得到的固态电解质粉末在高压下压片得到初始固态电解质片;

12.s4、将步骤s3得到的初始固态电解质片密封真空然后进行热处理,冷却后得到改性的玻璃态固态电解质。

13.作为一个实施方案,步骤s1中硫化物固态电解质原料为li2s、p2s5、qysz、lix。

14.作为一个实施方案,步骤s2中球磨混合转速为400~550rpm,时间为15~24h。

15.作为一个实施方案,步骤s3中高压压片压力为200~370mpa。

16.作为一个实施方案,步骤s3中压片得到的初始固态电解质片厚度为500~700μm。

17.作为一个实施方案,步骤s4中真空处理压力为0~10

–4pa。

18.作为一个实施方案,步骤s4中热处理温度为300~500℃,热处理时间为3~10h。

19.本发明还涉及一种改性微晶玻璃态硫化物固态电解质在全固态电池中的应用。

20.与现有技术相比,本发明具有如下的有益效果:

21.(1)本发明通过掺杂改性,产生了空位,使li

顺利快速传导,增强其电导率;

22.(2)本发明通过掺杂改性,电导率增加,从而将其应用于全固态电池,其倍率性能得到改善;

23.(3)本发明通过掺杂改性,使电解质与锂负极兼容性变好,负极可以使用纯锂负极。

附图说明

24.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

25.图1为实施例1制得全固态电池的xrd图;

26.图2为实施例1制得全固态电池的阻抗图;

27.图3为实施例1组装的全电池的倍率循环性能。

具体实施方式

28.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

29.实施例及对比例数据通过交流阻抗测试进行拟合计算。

30.实施例1

31.一种改性的玻璃态硫化物电解质0.5li2s-0.05ges

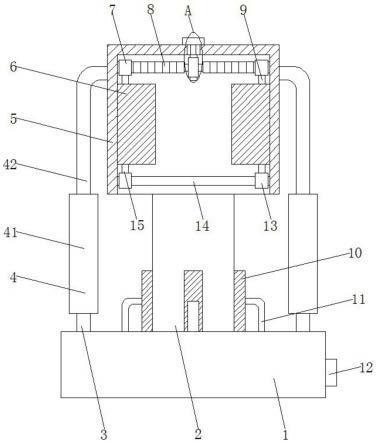

2-0.15p2s

5-0.3li(bh4)的制备步骤如下:

32.(1)在充满氩气的手套箱中按照目标摩尔比称取li2s、p2s5、ges2、libh4,密封于球磨罐中,避免其接触空气。

33.(2)将密封好的球磨罐固定在行星式球磨机上球磨,转速550rpm,时间为20h。

34.(3)将步骤(2)得到的初始固态电解质粉末,在手套箱中压片,厚度为500μm。

35.(4)将步骤(3)得到的初始固态电解质片放于石英管或者玻璃管中,真空密封。

36.(5)将步骤(4)密封好的石英管或者玻璃管置于马弗炉中烧结,时间为10h,温度为400℃,升降温速率均为0.5℃/min-1

。

37.(6)将步骤(5)所得的固态电解质材料、lini

0.8

mn

0.1

co

0.1

o2和导电炭黑以及粘结剂以20:75:1:4的比例混合,将其研磨均匀后得到正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上。

38.(7)将硫化物固态电解质材料的粉末放置在压片模具中,压制成固态电解质片,之后将正极片放在固态电解质的一侧,并加压力压制,最后在固态电解质的另一侧附上锂片,压制成全固态电池。如图1所示为全固态电池的xdr测试图,如图2所示为全固态电池的阻抗图,如图3所示为全固态电池的倍率循环图。具体固态电池电导率数据如表1所示。

39.实施例2

40.一种改性的玻璃态硫化物电解质0.7li2s-0.15in2s

3-0.05p2s

5-0.1li(tfsi)的制备步骤如下:

41.(1)在充满氩气的手套箱中按照目标摩尔比称取li2s、p2s5、in2s3、litfsi,密封于球磨罐中,避免其接触空气。

42.(2)将密封好的球磨罐固定在行星式球磨机上球磨,转速400rpm,时间为10h。

43.(3)将步骤(2)得到的初试固态电解质粉末,在手套箱中压片,厚度为500μm。

44.(4)将步骤(3)得到的初始固态电解质片放于石英管或者玻璃管中,真空密封。

45.(5)将步骤(4)密封好的石英管或者玻璃管置于马弗炉中烧结,时间为8h,温度为500℃,升降温速率均为0.5℃/min-1

。

46.(6)将步骤(5)所得的固态电解质材料、lini0.8mn0.1co0.1o2和导电炭黑以及粘结剂以20:75:1:4的比例混合,将其研磨均匀后得到正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上。

47.(7)将硫化物固态电解质材料的粉末放置在压片模具中,压制成固态电解质片,之后将正极片放在固态电解质的一侧,并加压力压制,最后在固态电解质的另一侧附上锂片,压制成全固态电池。具体固态电池电导率数据如表1所示。

48.实施例3

49.一种改性的玻璃态硫化物电解质0.3li2s-0.24sis

2-0.06p2s

5-0.4lii的制备步骤如下:

50.(1)在充满氩气的手套箱中按照目标摩尔比称取li2s、p2s5、sis2、lii,密封于球磨罐中,避免其接触空气。

51.(2)将密封好的球磨罐固定在行星式球磨机上球磨,转速500rpm,时间为16h。

52.(3)将步骤(2)得到的初试固态电解质粉末,在手套箱中压片,厚度为500μm。

53.(4)将步骤(3)得到的初始固态电解质片放于石英管或者玻璃管中,真空密封。

54.(5)将步骤(4)密封好的石英管或者玻璃管置于马弗炉中烧结,时间为10h,温度为400℃,升降温速率均为0.5℃/min-1

。

55.(6)将步骤(5)所得的固态电解质材料、lini0.8mn0.1co0.1o2和导电炭黑以及粘结剂以20:75:1:4的比例混合,将其研磨均匀后得到正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上。

56.(7)将硫化物固态电解质材料的粉末放置在压片模具中,压制成固态电解质片,之后将正极片放在固态电解质的一侧,并加压力压制,最后在固态电解质的另一侧附上锂片,压制成全固态电池。具体固态电池电导率数据如表1所示。

57.对比例1

58.原料中不含ges2,其他同实施例1,通式为0.5li2s-0.2p2s

5-0.3li(bh4)(1)在充满氩气的手套箱中按照目标摩尔比称取li2s、p2s5、libh4,密封于球磨罐中,避免其接触空气。

59.(2)将密封好的球磨罐固定在行星式球磨机上球磨,转速550rpm,时间为20h。

60.(3)将步骤(2)得到的初试固态电解质粉末,在手套箱中压片,厚度为500μm。

61.(4)将步骤(3)得到的初始固态电解质片放于石英管或者玻璃管中,真空密封。

62.(5)将步骤(4)密封好的石英管或者玻璃管置于马弗炉中烧结,时间为10h,温度为400℃,升降温速率均为0.5℃/min-1

。

63.(6)将步骤(5)所得的固态电解质材料、lini0.8mn0.1co0.1o2和导电炭黑以及粘结剂以20:75:1:4的比例混合,将其研磨均匀后得到正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上。

64.(7)将硫化物固态电解质材料的粉末放置在压片模具中,压制成固态电解质片,之后将正极片放在固态电解质的一侧,并加压力压制,最后在固态电解质的另一侧附上锂片,压制成全固态电池。具体固态电池电导率数据如表1所示。

65.对比例2

66.原料中不含in2s3,其他同实施例2,结构通式为0.7li2s-0.2p2s

5-0.1li(tfsi)。

67.一种改性的玻璃态硫化物电解质的制备步骤如下:

68.(1)在充满氩气的手套箱中按照目标摩尔比称取li2s、p2s5、litfsi,密封于球磨罐中,避免其接触气。

69.(2)将密封好的球磨罐固定在行星式球磨机上球磨,转速400rpm,时间为10h。

70.(3)将步骤(2)得到的初试固态电解质粉末,在手套箱中压片,厚度为500μm。

71.(4)将步骤(3)得到的初始固态电解质片放于石英管或者玻璃管中,真空密封。

72.(5)将步骤(4)密封好的石英管或者玻璃管置于马弗炉中烧结,时间为8h,温度为500℃,升降温速率均为0.5℃/min-1

。

73.(6)将步骤(5)所得的固态电解质材料、lini0.8mn0.1co0.1o2和导电炭黑以及粘结剂以20:75:1:4的比例混合,将其研磨均匀后得到正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上。

74.(7)将硫化物固态电解质材料的粉末放置在压片模具中,压制成固态电解质片,之后将正极片放在固态电解质的一侧,并加压力压制,最后在固态电解质的另一侧附上锂片,压制成全固态电池。具体固态电池电导率数据如表1所示。

75.对比例3

76.原料中不含sis2,其他同实施例3,通式为0.3li2s-0.3p2s

5-0.4lii。

77.一种改性的玻璃态硫化物电解质的制备步骤如下:

78.(1)在充满氩气的手套箱中按照目标摩尔比称取li2s、p2s5、lii,密封于球磨罐中,避免其接触空气。

79.(2)将密封好的球磨罐固定在行星式球磨机上球磨,转速500rpm,时间为16h。

80.(3)将步骤(2)得到的初试固态电解质粉末,在手套箱中压片,厚度为500μm。

81.(4)将步骤(3)得到的初始固态电解质片放于石英管或者玻璃管中,真空密封。

82.(5)将步骤(4)密封好的石英管或者玻璃管置于马弗炉中烧结,时间为10h,温度为400℃,升降温速率均为0.5℃/min-1

。

83.(6)将步骤(5)所得的固态电解质材料、lini

0.8

mn

0.1

co

0.1

o2和导电炭黑以及粘结剂以20:75:1:4的比例混合,将其研磨均匀后得到正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上。

84.(7)将硫化物固态电解质材料的粉末放置在压片模具中,压制成固态电解质片,之后将正极片放在固态电解质的一侧,并加压力压制,最后在固态电解质的另一侧附上锂片,压制成全固态电池。具体固态电池电导率数据如表1所示。

85.表1实施例及对比例电导率测试数据

86.电解质材料实施例1实施例2实施例3对比例1对比例2对比例3电导率(ms.cm-1

)3.92.672.530.90.950.99

87.通过实施例1-3以及对比例1-3数据对比可以发现,实施例1-3制得的全固态电池导电率更加优异,明显优于对比例1-3测试数据。综上所述,本发明的改性微晶玻璃态硫化物固态解质提高了电解质离子电导率,拓宽了其在全固态电池的应用。

88.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。