1.本发明涉及一种8021铝箔及其制备方法、8021铝合金材料,属于铝基材料技术领域。

背景技术:

2.8000系铝合金铝合金具有价格低、质量轻、耐热性好、导电性能优良、易加工等特点逐渐被广泛利用于包装、建筑和机电领域,成为生产超薄双零铝箔的主要合金系。但8000系铝合金fe、si含量高,容易产生第二相(圆颗粒状α相-al8fe2si、盘片状β相-al5fesi和针片状θ相-al3fe),第二相数量多且组成复杂,含有的粗大针片状的θ相和β相极易成为裂纹源,扩展成为针孔,从而降低合金的力学性能。第二相成为影响8000系双零铝箔成品质量的最重要因素,进而影响了8000系铝合金在工业生产中的应用。

3.8021铝合金在强度、延伸率及压延性方面有着明显的优势,这使得8021铝箔可用于锂离子电池软包装,但8021铝合金作为8000系铝合金,产品常常存在针孔超标、延伸率低、杯突值地等缺陷,极易导致锂离子电池出现电解液泄露等质量问题。针对8021铝箔存在的这些缺陷,文献号为cn106191544a的中国发明专利申请公开了一种锂电池用8021软包铝箔,该8021软包铝箔在制备时将含有合金元素si、fe、cu、mn、mg、cr、zn、ti,余量为al的铝合金进行熔炼、铸锭,然后对铸锭进行铣面、均热化处理,热轧,冷轧及退火,箔轧,合卷,合卷退火,分卷,得到锂电池软包铝箔。该锂电池用8021软包铝箔材料为o状态的成品,延伸率达到18~20%、杯突值≥7mm,有效提高了软包铝箔的耐折、耐冲压等性能。尽管该锂电池用8021软包铝箔具有较高的延伸率和杯突值,由于其并未对合金中第二相进行处理,未能改善8021软包铝箔的抗拉强度。

技术实现要素:

4.本发明的目的是提供一种具有高抗拉强度的8021铝箔。

5.本发明同时提供了一种8021铝箔的制备方法。

6.本发明还提供了一种具有高抗拉强度的8021铝合金材料。

7.为了实现以上目的,本发明的8021铝箔所采用的技术方案为:

8.一种8021铝箔,由以下质量百分比的元素组成:fe 1.3~1.5%,cr 0.5~1%,sr 0.5~1%,si 0.05~0.1%,mn 0.005~0.01%,cu 0.005~0.01%,余量为al。

9.本发明的8021铝箔中的sr和cr元素可以发挥变质剂的作用,可以改变液态铝的结晶条件,使fe和si有利于形成α相,从而有效地减少铝箔中粗大的β相和θ相的形成,进而控制铝箔组织中粗大第二相的尺寸和数量,减少针孔数目,改善软包用铝箔加工性能,使其具有良好冶金性能,高抗拉强度和高延伸率。本发明的8021铝箔通过使用sr和cr元素即可减少针孔数目,提高铝箔的抗拉强度和延伸率,成本较低而且易实现,经济效益显著。

10.本发明的8021铝箔不仅可以作为锂电池软包用铝箔,还可以应用于包装、建筑及机电领域,如烟箔、电解电容器用铝箔、装饰用箔、药用箔、电缆箔、空调箔。

11.进一步地,所述8021铝箔由以下质量百分比的元素组成:fe 1.3~1.4%,cr 0.7~0.9%,sr 0.6~0.8%,si 0.07~0.09%,mn 0.008~0.009%,cu 0.006~0.007%,余量为al。

12.本发明的8021铝箔的制备方法所采用的技术方案为:

13.一种上述的8021铝箔的制备方法,包括以下步骤:按照所述8021铝箔中各元素的质量百分比制备铝合金铸锭,将铝合金铸锭铣面后进行均匀化退火处理,然后轧制成单层铝箔卷材,然后将单层铝箔卷材进行合卷处理,再进行叠轧,然后进行分切。

14.本发明的8021铝箔的制备方法,工艺简单便捷,适合于铝箔的大规模加工制造。

15.进一步地,所述铝合金铸锭采用真空吸铸法制得。采用真空吸铸法制备铝合金铸锭不仅可以提高铸件成功率,降低合金液作废的风险,还可以减少铝合金铸锭的缺陷,进一步提升铝箔的冶金性能、热加工组织性能以及强度和韧性,得到无孔洞、无针孔且具有高抗拉强度、高屈服强度和高延伸率的软包铝箔。

16.进一步地,所述真空吸铸法包括以下步骤:将铝合金熔体在结晶器内充型,然后使铝合金熔体在结晶器内凝固成铝合金铸锭;铝合金熔体充型以及凝固过程中,控制结晶器内真空度为10-1

pa~10-2

pa。铝合金熔体的充型和凝固成形过程在真空环境形成负压差的状态下进行,可防止出现铝合金熔体裹气进而产生气孔,并且能够排除铝液中的各种有害气体和夹杂物,获得纯度高的铝合金熔体,可使成品铝箔氢含量控制在0.1ml/100gal以下。

17.进一步地,所述铝合金熔体采用包括以下步骤的方法制得:按照所述8021铝箔中各元素的质量百分比取铝锭和中间合金在850~880℃下进行熔炼,然后降温至710~720℃进行保温,即得。例如熔炼温度为860或870℃,保温的温度712或715℃。所述熔炼的时间优选为1.5~2h。所述保温的时间优选为0.5~2h。所述中间合金包括al-cr中间合金、al-sr中间合金、al-fe中间合金、al-si中间合金、al-mn中间合金和al-cu中间合金。

18.进一步地,所述单层铝箔卷材厚度为0.05~0.07mm。所述轧制包括依次进行的热轧、冷轧和箔轧。所述热轧得到厚度为2.5~4mm的铝合金卷材,例如为厚度为3~3.5mm。所述冷轧包括依次进行的冷粗轧和冷精轧;所述冷粗轧将铝合金卷材轧至厚度为1.0~1.3mm,例如厚度为1.1mm或1.2mm或1.3mm;所述冷精轧将铝合金卷材轧至厚度为0.2~0.4mm,例如厚度为0.3mm。所述箔轧轧制4~5个道次。叠轧后得到双层铝箔卷材,所述叠轧得到的双层铝箔卷材的厚度为0.04~0.09mm,例如为厚度为0.05m或0.06mm。所述叠轧轧制1个道次。

19.进一步地,将单层铝箔卷材进行合卷处理,既可以是将一张单层铝箔卷材分卷后再进行合卷,也可以是将两张以上单层铝箔卷材直接进行合卷。分卷即在一张单层铝箔大卷中间断开,将一个大卷分为两个小卷。

20.对于需要软状态交付的8021铝箔,可以在分切前或分切后进行退火处理,对于硬状态交付的8021铝箔则无需在分切前后进行退火处理。进一步地,分切前,将叠轧得到的双层铝箔卷材进退火至o状态。

21.进一步地,所述均匀化退火处理的温度为460~520℃,时间为6~8h。例如所述均匀化退火处理的温度为500、505或510℃。所述均匀化退火处理的时间为6h或7h。通过控制均匀化退火处理的温度在460~520℃,可以避免合金中由于mn含量高引起再结晶温度高而出现粘卷风险。

22.进一步地,所述8021铝箔的厚度为0.025~0.045mm。

23.本发明的8021铝合金材料所采用的技术方案是:

24.一种8021铝合金材料,由以下质量百分比的元素组成:fe 1.3~1.5%,cr 0.5~1%,sr 0.5~1%,si 0.05~0.1%,mn 0.005~0.01%,cu 0.005~0.01%,余量为al。

25.本发明8021铝合金材料,通过添加的合金元素sr和cr可以作为变质剂,可以改变液态铝的结晶条件,优化8021铝合金材料的内部构成,使fe和si有利于形成α相,从而有效地减少8021铝合金材料中粗大的β相和θ相的形成,进而控制组织中粗大第二相的尺寸和数量,减少针孔数目,改善8021铝合金材料的加工性能,提高8021铝合金材料的抗拉强度和延伸率。

26.进一步地,所述8021铝合金材料由以下质量百分比的元素组成:fe 1.3~1.4%,cr 0.7~0.9%,sr 0.6~0.8%,si 0.07~0.09%,mn 0.008~0.009%,cu 0.006~0.007%,余量为al。

具体实施方式

27.以下结合具体实施方式对本发明的技术方案作进一步的说明。

28.实施例1

29.本实施例的8021铝合金材料,由以下质量百分比的元素组成:fe 1.4%,cr 0.7%,sr 0.8%,si 0.09%,mn 0.008%,cu 0.006%,余量为al。

30.实施例2

31.本实施例的8021铝合金材料,由以下质量百分比的元素组成:fe 1.3%,cr 0.9%,sr 0.8%,si 0.08%,mn 0.009%,cu 0.007%,余量为al。

32.实施例3

33.本实施例的8021铝合金材料,由以下质量百分比的元素组成:fe 1.4%,cr 0.7%,sr 0.6%,si 0.07%,mn 0.009%,cu 0.007%,余量为al。

34.实施例4

35.本实施例的8021铝箔,由以下质量百分比的元素组成:fe 1.4%,cr 0.7%,sr 0.8%,si 0.09%,mn 0.008%,cu 0.006%,余量为al。本实施例8021铝箔采用实施例7的制备方法制得。

36.实施例5

37.本实施例的8021铝箔,由以下质量百分比的元素组成:fe 1.3%,cr 0.9%,sr 0.8%,si 0.08%,mn 0.009%,cu 0.007%,余量为al。本实施例的8021铝箔采用实施例8的制备方法制得。

38.实施例6

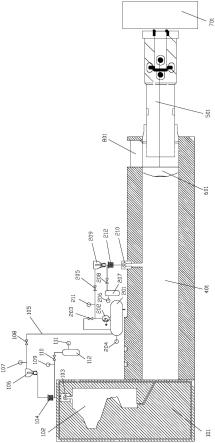

39.本实施例的8021铝箔,由以下质量百分比的元素组成:fe 1.4%,cr 0.7%,sr 0.6%,si 0.07%,mn 0.009%,cu 0.007%,余量为al。本实施例的8021铝箔采用实施例9的制备方法制得。

40.实施例7

41.本实施例的8021铝箔的制备方法,包括以下步骤:

42.1)按8021铝箔中各元素的质量百分含量进行配料,在熔炼炉中加入铝锭及中间合

金(具体为al-cr、al-sr、al-fe、al-si、al-mn和al-cu中间合金),然后于氩气气氛中在870℃炉温条件下进行熔炼,熔炼2小时后铝水化平,然后将铝液温度降至712℃保温0.5小时,最终成均匀混合的铝合金熔体;

43.2)真空吸铸法制备铝合金板锭:在氩气气氛下,将结晶器伸入制得的铝合金熔体中,打开真空泵,使结晶器呈真空状态,利用形成的负压差将铝合金液充型,降温使铝合金熔体凝固成板锭;铝合金熔体充型以及凝胶过程中控制结晶器内真空度保持在10-1

pa;

44.3)对板锭进行锯切、铣面后进行均匀化退火处理(均匀化退火处理是在500℃下保温7小时),然后进行热轧,热轧过程中采用乳化液进行润滑,冷却后得到厚度为3mm的铝合金卷材;然后将铝合金卷材冷粗轧至1.3mm,再冷精轧至厚度为0.3mm,再通过箔轧机轧制4个道次得到厚度为0.06mm的单层铝箔卷材;

45.4)将制得的单层铝箔卷材分卷之后由合卷机进行在线喷油合卷,合卷后得到厚度为0.12mm双层卷材,经铝箔轧机1个道次轧制至厚度为0.06mm的双层铝箔卷材,然后进行完全退火至o状态,再由分切机分成单层,即得。将制得的8021铝箔按照所需要求的大小进行切割,检验合格后包装入库。

46.实施例8

47.本实施例的8021铝箔的制备方法,包括以下步骤:

48.1)按8021铝箔中各元素的质量百分含量进行配料,在熔炼炉中加入铝锭及中间合金(具体为al-cr、al-sr、al-fe、al-si、al-mn和al-cu中间合金),然后于氩气气氛中在860℃炉温条件下进行熔炼,熔炼1.5小时后铝水化平,然后将铝液温度降至710℃保温0.5小时,最终成均匀混合的铝合金熔体;

49.2)真空吸铸法制备铝合金板锭:在氩气气氛下,将结晶器伸入制得的铝合金熔体中,打开真空泵,使结晶器呈真空状态,利用形成的负压差将铝合金液充型,降温使铝合金熔体凝固成板锭;铝合金熔体充型以及凝胶过程中控制结晶器内真空度保持在10-2

pa;

50.3)对板锭进行锯切、铣面后进行均匀化退火处理(均匀化退火处理是在510℃下保温7小时),然后进行热轧,热轧过程中采用乳化液进行润滑,冷却后得到厚度为3mm的铝合金卷材;然后将铝合金卷材冷粗轧至1.1mm,再冷精轧至厚度为0.3mm,再通过箔轧机轧制4个道次得到厚度为0.05mm的单层铝箔卷材;

51.4)将制得的单层铝箔卷材分卷之后由合卷机进行在线喷油合卷,合卷后得到厚度为0.1mm双层卷材,经铝箔轧机1个道次轧制至厚度为0.06mm的双层铝箔卷材,然后进行完全退火至o状态,再由分切机分成单层,即得。将制得的8021铝箔按照所需要求的大小进行切割,检验合格后包装入库。

52.实施例9

53.本实施例的8021铝箔的制备方法,包括以下步骤:

54.1)按8021铝箔中各元素的质量百分含量进行配料,在熔炼炉中加入铝锭及中间合金(具体为al-cr、al-sr、al-fe、al-si、al-mn和al-cu中间合金),然后于氩气气氛中在850℃炉温条件下进行熔炼,熔炼2小时后铝水化平,然后将铝液温度降至715℃保温2小时,最终成均匀混合的铝合金熔体;

55.2)真空吸铸法制备铝合金板锭:在氩气气氛下,将结晶器伸入制得的铝合金熔体中,打开真空泵,使结晶器呈真空状态,利用形成的负压差将铝合金液充型,降温使铝合金

熔体凝固成板锭;铝合金熔体充型以及凝胶过程中控制结晶器内真空度保持在10-1

pa;

56.3)对板锭进行锯切、铣面后进行均匀化退火处理(均匀化退火处理是在505℃下保温6小时),然后进行热轧,热轧过程中采用乳化液进行润滑,冷却后得到厚度为3.5mm的铝合金卷材;然后将铝合金卷材冷粗轧至1.2mm,再冷精轧至厚度为0.4mm,再通过箔轧机轧制4个道次得到厚度为0.07mm的单层铝箔卷材;

57.4)将制得的单层铝箔卷材分卷之后由合卷机进行在线喷油合卷,合卷后得到厚度为0.14mm双层卷材,经铝箔轧机1个道次轧制至厚度为0.04mm的双层铝箔卷材,然后进行完全退火至o状态,再由分切机分成单层,即得。将制得的8021铝箔按照所需要求的大小进行切割,检验合格后包装入库。

58.对比例1

59.本对比例的铝箔,由以下质量百分比的元素组成:fe 1.4%,si 0.09%,mn 0.008%,cu 0.006%,余量为al。本对比例的铝箔按照实施例7的方法进行制备得到,但由于不含cr和sr,因此在加中间合金时,省去al-cr、al-sr中间合金。

60.对比例2

61.本对比例的铝箔,由以下质量百分比的元素组成:fe 1.4%,cr 1.2%,sr 1.1%,si 0.09%,mn 0.008%,cu 0.006%,余量为al。本对比例的铝箔采用实施例7的制备方法制得。

62.对比例3

63.本对比例的铝箔,由以下质量百分比的元素组成:fe 1.4%,cr 0.3%,sr 0.4%,si 0.09%,mn 0.008%,cu 0.006%,余量为al。本对比例的铝箔采用实施例7的制备方法制得。

64.实验例

65.分别对实施例4~6的8021铝箔以及对比例1~3的铝箔的抗拉强度、上屈服强度、总延伸率、杯突值、针孔率和氢含量进行测试,其中,抗拉强度、上屈服强度和总延伸率的测试方法及测试试样按照yb/t 4334-2013金属箔材室温拉伸试验方法标准的规定进行;杯突值的测试依照ys/t 419-2000铝及铝合金杯突试验方法进行;针孔率的测试按照国家标准gb/t 22638.2-2008进行,氢含量的测试采用alscan在线测氢仪测量。

66.测试结果见表1。

67.表1铝箔的性能测试结果

68.69.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。