1.本技术涉及容器盖杀菌技术领域,特别涉及一种容器盖杀菌装置。

背景技术:

2.包装生产线中,在容器盖进行卷边、压盖等操作前,需对容器盖进行杀菌、清洗等操作。由于容器盖的包装输送形式是整卷罗列,常规杀菌的紫外线、高温蒸汽无法对容器盖进行彻底杀菌。

3.现有技术提供了一种易拉罐盖杀菌装置及其工作方法,先利用分盖装置将易拉罐盖之间的间距拉开,再利用杀菌介质喷管进行杀菌,存在以下缺陷:其杀菌室空间狭小,杀菌介质喷出后容易致使杀菌室内部气流紊乱,容器盖上附着的异物被吹扫后容易在紊乱的气流环境下重新附着回容器盖上。

4.因此,如何能够提供一种解决上述技术问题的容器盖杀菌装置是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本技术的目的是提供一种容器盖杀菌装置,用于容器盖的杀菌及其附着异物清除;通过增设集中排气口,防止内部气流逆流导致异物重新附着于容器盖,保障容器盖的杀菌和附着异物清除效果。

6.为实现上述目的,本技术提供一种容器盖杀菌装置,包括:

7.杀菌室,用于放置堆叠的容器盖,设有连通内外的集中排气口;

8.分盖组件,设于所述杀菌室中,用于使堆叠的容器盖之间的间距拉开;和

9.杀菌组件,设于所述杀菌室中,用于向容器盖之间的间距喷射杀菌介质进行杀菌;

10.其中,所述集中排气口和所述杀菌组件分布于容器盖的两侧,且所述集中排气口的中心轴线与杀菌介质的喷射方向平行。

11.在一些实施例中,所述杀菌室还设有位于内部的导盖杆,所述导盖杆位于容器盖的周侧,所述导盖杆用于周向定位容器盖。

12.在一些实施例中,所述导盖杆的数量为多个,多个所述导盖杆围成用于周向定位容器盖的储盖空间,所述储盖空间的中心轴线与容器盖的中心轴线平行或重合。

13.在一些实施例中,所述杀菌室还设有引流罩,所述引流罩与所述集中排气口位于同一侧,所述引流罩与所述集中排气口连通。

14.在一些实施例中,所述集中排气口设于所述引流罩底部的中间位置,在所述引流罩的中心轴线上,所述引流罩自背离所述集中排气口的一端至面向所述集中排气口的一端渐缩。

15.在一些实施例中,所述集中排气口周向上渐缩的位置有多处。

16.在一些实施例中,所述杀菌室还设有排水槽和集中排水口,所述集中排水口与所述排水槽连通。

17.在一些实施例中,所述分盖组件包括:

18.驱动件,用于提供旋转动力;和

19.分盖本体,与所述驱动件相连,用于在旋转动力的作用下使堆叠的容器盖之间的间距拉开。

20.在一些实施例中,所述分盖本体的数量为多个,多个所述分盖本体分布于容器盖的周侧,多个所述分盖本体的旋转方向和速度相同。

21.在一些实施例中,所述驱动件为减速电机,所述减速电机的输出端连接有同步皮带,并且所述分盖本体包括:

22.传动轴组件,设有与所述同步皮带适配的同步带轮;和

23.分盖螺杆,与所述传动轴组件相连;

24.其中,所述传动轴组件包括:

25.轴承座,安装有轴承,开设有润滑油进口和润滑油出口;和

26.转轴,安装于所述轴承,两端分别与所述同步带轮和所述分盖螺杆相连;

27.所述容器盖杀菌装置还包括供油组件,所述供油组件与所述润滑油进口和所述润滑油出口分别连通以形成封闭的润滑油路。

28.相对于上述背景技术,本技术所提供的容器盖杀菌装置包括杀菌室、分盖组件和杀菌组件。杀菌室用于放置堆叠的容器盖,设有连通内外的集中排气口;分盖组件设于杀菌室中,用于使堆叠的容器盖之间的间距拉开;杀菌组件设于杀菌室中,用于向容器盖之间的间距喷射杀菌介质进行杀菌;集中排气口和杀菌组件分布于容器盖的两侧,且集中排气口的中心轴线与杀菌介质的喷射方向平行。

29.该容器盖杀菌装置在现有技术的基础上进行改进,实现容器盖的杀菌及其附着异物清除的同时,通过增设集中排气口,对内部气流起引导作用,防止杀菌时内部气流紊乱逆流,避免气流逆流导致异物重新附着于容器盖,保障容器盖的杀菌和附着异物清除效果。

附图说明

30.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

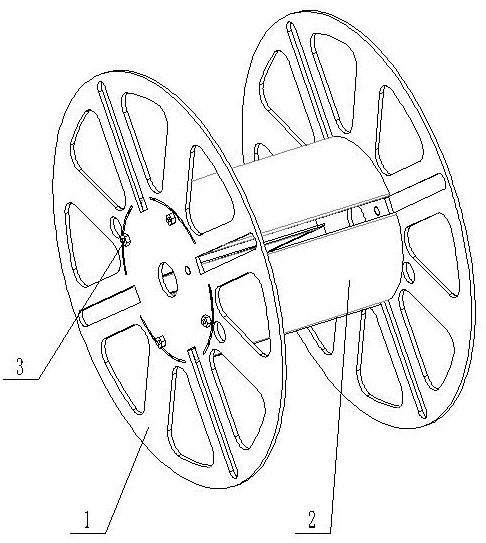

31.图1为本技术实施例提供的容器盖杀菌装置的轴测图;

32.图2为本技术实施例提供的容器盖杀菌装置的断面图;

33.图3为本技术实施例提供的容器盖杀菌装置的俯视图;

34.图4为本技术实施例提供的传动轴组件的断面图;

35.图5为现有技术中容器盖杀菌装置的断面图。

36.其中:

37.001-容器盖、100-杀菌室、200-分盖组件、300-杀菌组件、

38.1-减速电机、2-同步皮带、3-同步带轮、4-传动轴组件、5-分盖螺杆、6-支撑板、7-底板、8-喷嘴管、9-导盖杆、10-引流罩、11-集中排水口、12-气流方向、13-集中排气口。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。

41.请参考图1至图3,其中,图1为本技术实施例提供的容器盖杀菌装置的轴测图,图2为本技术实施例提供的容器盖杀菌装置的断面图,图3为本技术实施例提供的容器盖杀菌装置的俯视图。

42.在第一种具体的实施方式中,本技术提供了一种容器盖杀菌装置,用于容器盖的杀菌及其附着异物清除,是对现有的容器盖杀菌装置的改进。

43.在本实施例中,容器盖杀菌装置包括杀菌室100、分盖组件200 和杀菌组件300。

44.杀菌室100内部有空间,既能够满足分盖组件200和杀菌组件300 的设置,还能够满足容器盖001的放置。杀菌室100设置有集中排气口13,集中排气口13将杀菌室100的内部和外部相连通,可以满足杀菌室100内部空气向外部流动的需求。

45.分盖组件200设置于杀菌室100中,其作用在于,将杀菌室100 内部堆叠的容器盖001彼此分开一定距离,使堆叠的容器盖001之间的间距拉开,以满足气流在容器盖001之间的间距流动的需求。

46.杀菌组件300设置于杀菌室100中,其作用在于,向容器盖001 之间的间距喷射杀菌介质,杀菌介质对容器盖001进行杀菌。

47.需要注意的是,该容器盖杀菌装置在现有技术的基础上进行改进,实现容器盖001的杀菌及其附着异物清除的同时,通过增设集中排气口13,保障容器盖001的杀菌和附着异物清除效果。

48.具体而言,集中排气口13和杀菌组件300分布于容器盖001的两侧,此时堆叠的容器盖001位于集中排气口13和杀菌组件300之间;并且集中排气口13的中心轴线与杀菌介质的喷射方向平行,使杀菌组件300喷射的杀菌介质在对容器盖001进行杀菌后,能够在喷射方向上,由集中排气口13排出杀菌室100。

49.请参考图5,图5为现有技术中容器盖杀菌装置的断面图。在容器盖001竖向堆叠的实施例中,在现有技术的容器盖杀菌装置中,在喷射杀菌介质后,内部的气流在容器盖001的周侧紊乱逆流,并且最终只能从位于容器盖001上下两端的开口处排出,导致异物重新附着于容器盖001;而本技术中,在喷射杀菌介质后,内部的气流在喷射方向上由集中排气口13排出杀菌室100,对内部气流起引导作用,防止杀菌时内部气流紊乱逆流,避免气流逆流导致异物重新附着于容器盖001,进而达到保障容器盖001的杀菌和附着异物清除效果的目的。

50.进一步的,杀菌室100还设有引流罩10,引流罩10与集中排气口13位于同一侧,引流罩10与集中排气口13连通。

51.在本实施例中,引流罩10与集中排气口13位于堆叠的容器盖001 的第一侧,而杀菌组件300位于堆叠的容器盖001的第二侧。在喷射杀菌介质后,内部的气流在喷射方向上

先受到引流罩10的引流作用,再由集中排气口13排出杀菌室100,通过引流罩10进一步提高集中排气口13对气流的排气效果。

52.进一步的,集中排气口13设于引流罩10底部的中间位置,在引流罩10的中心轴线上,引流罩10自背离集中排气口13的一端至面向集中排气口13的一端渐缩。

53.在本实施例中,引流罩10自背离集中排气口13的一端至面向集中排气口13的一端,即在内部气流的喷射方向上,引流罩10的内部截面逐渐缩小,使气流受到引流罩10渐缩变化的作用而收拢,如图2 所示的气流方向12,由引流罩10底部中间位置的集中排气口13排出杀菌室100。

54.需要说明的是,引流罩10的渐缩形式有多种,根据引流罩10的截面形状的不同,包括单边渐缩和多边渐缩,还包括圆边的漏斗形渐缩,同应属于本实施例的说明范围。

55.示例性的,集中排气口13周向上渐缩的位置有多处。

56.在本实施例中,以图1为例,引流罩10的截面形状为四边形,引流罩10为四边渐缩,此时引流罩10的最大截面形状与杀菌室100 的截面形状相吻合,引流罩10的最小截面形状与集中排气口13的截面形状相吻合。

57.除此以外,杀菌室100包括位于周侧的侧板,位于顶侧的支撑板 6和位于底侧的底板7,容器盖001在支撑板6和底板7间距的方向上堆叠,杀菌组件300由支撑板6处进入内部并安装于支撑板6,分盖组件200安装于支撑板6和底板7之间。

58.在一些实施例中,杀菌室100还设有位于内部的导盖杆9,导盖杆9位于容器盖001的周侧,导盖杆9用于周向定位容器盖001。

59.在本实施例中,导盖杆9在支撑板6和底板7间距的方向上延伸,导盖杆9于堆叠的容器盖001周侧对容器盖001周向定位,使容器盖 001在杀菌前堆叠整齐,使容器盖001在杀菌时的高速气流的吹扫下维持稳定的状态。

60.进一步的,导盖杆9的数量为多个,多个导盖杆9围成用于周向定位容器盖001的储盖空间,储盖空间的中心轴线与容器盖001的中心轴线平行或重合。

61.在本实施例中,以图3为例,导盖杆9的数量为四个,两个导盖杆9位于容器盖001的第一侧,两个导盖杆9位于容器盖001的第二侧,四个导盖杆9以内的空间为储盖空间,容器盖001在储盖空间中堆叠,全部容器盖001的边缘平齐,此时导盖杆9的延伸方向即为容器盖001的堆叠方向。

62.在一些实施例中,杀菌室100还设有排水槽和集中排水口11,集中排水口11与排水槽连通。

63.在本实施例中,排水槽位于杀菌室100的内部底侧,集中排水口 11位于排水槽的底部,及时通过排水槽收集杀菌介质并通过集中排水口11排出,防止杀菌介质在杀菌室100内堆积后溢出到容器盖001 上。

64.在一些实施例中,分盖组件200包括驱动件和分盖本体,分盖本体与驱动件相连。

65.在本实施例中,驱动件用于向分盖本体提供旋转动力,驱动件的设置形式有多种,包括但不限于电动、气动和液压的驱动形式,同应属于本实施例的说明范围。

66.在驱动件输出旋转动力并控制分盖本体后,分盖本体在旋转动力的作用下,使堆叠的容器盖001之间的间距拉开。

67.示例性的,驱动件为减速电机1,减速电机1的输出端连接有同步皮带2,分盖本体

包括传动轴组件4和分盖螺杆5,分盖螺杆5与传动轴组件4相连,传动轴组件4设有同步带轮3,同步带轮3与同步皮带2适配。

68.在本实施例中,减速电机1驱动同步皮带2,带动同步带轮3转动,进而传动轴组件4驱动分盖螺杆5,通过分盖螺杆5的螺旋动作将堆叠的容器盖001一个个分开。

69.在一些实施例中,分盖本体的数量为多个,多个分盖本体分布于容器盖001的周侧,多个分盖本体的旋转方向和速度相同。

70.在本实施例中,以图3为例,分盖本体有两个,共用同一减速电机1,同步皮带2同时与两个分盖本体的同步带轮3相连,同步皮带2 还连接有张紧带轮,此时两个分盖本体的传动轴组件4同步转动,同步带动两个分盖螺杆5以相同的旋转方向和旋转速度旋转,致使分开的容器盖001随螺杆5一同运动并产生一定的旋转,使杀菌及异物清除效果更加均匀彻底。

71.请参考图4,图4为本技术实施例提供的传动轴组件的断面图。

72.进一步的,传动轴组件4包括轴承座、转轴,容器盖杀菌装置还包括供油组件。

73.轴承座安装有轴承,开设有润滑油进口和润滑油出口,供油组件与润滑油进口和润滑油出口分别连通以形成封闭的润滑油路。

74.转轴安装于轴承,两端分别与同步带轮3和分盖螺杆5相连,在减速电机1带动同步带轮3转动时,转轴带动分盖螺杆5转动。

75.在本实施例中,供油组件将润滑油同步供应至两个分盖本体的传动轴组件4,通过增加封闭的润滑油路,既延长了装置的使用寿命,又能保证高速动作下的装置稳定性。

76.除此以外,杀菌组件300包括通入杀菌室100的喷嘴管8,杀菌介质可采用高温蒸汽。

77.需要注意的是,本技术中提及的诸多部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

78.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

79.以上对本技术所提供的容器盖杀菌装置进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。