1.本发明涉及包覆于立铣刀、钻头等切削工具的切削工具用硬质皮膜。

背景技术:

2.关于包覆于立铣刀、钻头等切削工具的切削工具用硬质皮膜,作为耐磨损性优异的皮膜,已知有例如专利文献1所公开的alcrn。

3.由于该alcrn的耐热性也优异,因此被广泛用作切削工具用硬质皮膜。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平10-25566号公报

技术实现要素:

7.发明所要解决的课题

8.本技术发明人对上述那样的耐磨损性、耐热性优异的切削工具用硬质皮膜进行进一步的研究、开发,开发出比由alcrn单层膜构成的以往的切削工具用硬质皮膜(以下,称为“以往例”)发挥优异的耐磨损性的划时代的切削工具用硬质皮膜。

9.用于解决课题的手段

10.对本发明的主旨进行说明。

11.一种切削工具用硬质皮膜,其形成于基材上,其特征在于,该切削工具用硬质皮膜包含与被切削件接触的第一皮膜层,该第一皮膜层由氮化物层a和氮化物层b中的至少一者与氮化物层c层叠而成,上述氮化物层a由al和cr构成且含有不可避免的杂质,上述氮化物层b由al、cr和cu构成且含有不可避免的杂质、上述氮化物层c由al和选自ti、nb、cr、v、ta、zr、b中的4种元素构成且含有不可避免的杂质,进一步,所述氮化物层b中的cu的量为5摩尔%以下,另外,所述氮化物层c中的al的量为30摩尔%以上且60摩尔%以下,并且除al以外的上述各元素的量为等量

±

5摩尔%(其中,等量=(100-上述氮化物层c中的al的量)/4)(技术方案1)。

12.另外,根据技术方案1所述的切削工具用硬质皮膜,其特征在于,上述第一皮膜层是上述氮化物层a和上述氮化物层c层叠多层而成的(技术方案2)。

13.另外,根据技术方案1所述的切削工具用硬质皮膜,其特征在于,上述第一皮膜层是上述氮化物层b和上述氮化物层c层叠多层而成的(技术方案3)。

14.另外,根据技术方案1所述的切削工具用硬质皮膜,其特征在于,上述第一皮膜层是上述氮化物层a、上述氮化物层b和上述氮化物层c层叠多层而成的(技术方案4)。

15.另外,根据技术方案1~4中任一项所述的切削工具用硬质皮膜,其特征在于,上述切削工具用硬质皮膜由上述第一皮膜层和设于该第一皮膜层的下方的第二皮膜层构成,上述第二皮膜层由氮化物层d或氮化物层e构成,上述氮化物层d由al和cr构成且含有不可避免的杂质,上述氮化物层e由al、cr和cu构成且含有不可避免的杂质,进一步,上述氮化物层

e中的cu的量为5摩尔%以下(技术方案5)。

16.另外,根据技术方案5所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层为上述氮化物层d,另外,该氮化物层d中的cr的量为30摩尔%以上且50摩尔%以下(技术方案6)。

17.另外,根据技术方案5所述的切削工具用硬质皮膜,其特征在于,上述氮化物层d与上述氮化物层a为相同组成(技术方案7)。

18.另外,根据技术方案6所述的切削工具用硬质皮膜,其特征在于,上述氮化物层d与上述氮化物层a为相同组成(技术方案8)。

19.另外,根据技术方案5所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层为上述氮化物层e,该氮化物层e中的cr的量为30摩尔%以上且50摩尔%以下(技术方案9)。

20.另外,根据技术方案5所述的切削工具用硬质皮膜,其特征在于,上述氮化物层e与上述氮化物层b为相同组成(技术方案10)。

21.另外,根据技术方案9所述的切削工具用硬质皮膜,其特征在于,上述氮化物层e与上述氮化物层b为相同组成(技术方案11)。

22.另外,根据技术方案1~4中任一项所述的切削工具用硬质皮膜,其特征在于,上述切削工具用硬质皮膜由上述第一皮膜层和设置于该第一皮膜层的下方的第二皮膜层构成,上述第二皮膜层由氮化物层d或氮化物层e层叠而成,上述氮化物层d由al和cr构成且含有不可避免的杂质,上述氮化物层e由al、cr和cu构成且含有不可避免的杂质,进一步,上述氮化物层e中的cu的量为5摩尔%以下(技术方案12)。

23.另外,根据技术方案12所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层的上述氮化物层d和上述氮化物层e的各层中的cr的量的平均值为约30摩尔%以上且50摩尔%以下(技术方案13)。

24.另外,根据技术方案12所述的切削工具用硬质皮膜,其特征在于,上述氮化物层d与上述氮化物层a为相同组成,另外,上述氮化物层e与上述氮化物层b为相同组成(技术方案14)。

25.另外,根据技术方案13所述的切削工具用硬质皮膜,其特征在于,上述氮化物层d与上述氮化物层a为相同组成,另外,上述氮化物层e与上述氮化物层b为相同组成(技术方案15)。

26.另外,根据技术方案12所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层是上述氮化物层d和上述氮化物层e层叠多层而成的(技术方案16)。

27.另外,根据技术方案13所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层是上述氮化物层d和上述氮化物层e层叠多层而成的(技术方案17)。

28.另外,根据技术方案14所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层是上述氮化物层d和上述氮化物层e层叠多层而成的(技术方案18)。

29.另外,根据技术方案15所述的切削工具用硬质皮膜,其特征在于,上述第二皮膜层是上述氮化物层d和上述氮化物层e层叠多层而成的(技术方案19)。

30.发明效果

31.本发明如上述那样构成,因此成为与以往例相比发挥优异的耐磨损性的切削工具用硬质皮膜。

32.因此,通过将本发明的切削工具用硬质皮膜包覆在切削工具的基材上,与包覆以往例的情况相比,能够抑制切削工具的损伤,延长工具寿命。

附图说明

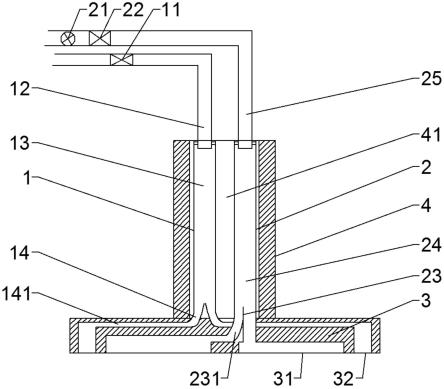

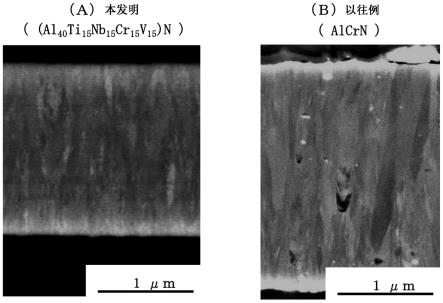

33.图1(a)是本发明的氮化物层c的一个具体例(altinbcrvn)的结晶组织图(反射电子像),(b)是以往例(alcrn)的结晶组织图(反射电子像)。

具体实施方式

34.基于附图,对优选的本发明的实施方式,进行简单地说明,示出本发明的作用。

35.图1的(a)是本发明的氮化物层c的一个具体例(从ti、nb、cr、v、ta、zr和b中选择ti、nb、cr、v这4种作为altinbcrvn的情况下)的结晶组织图(反射电子像),(b)是以往例的结晶组织图(反射电子像)。

36.如图1的(a)所示,与(b)的以往例相比,本发明的氮化物层c的晶粒小,因此能够期待在晶界处的龟裂的伸展的抑制、硬度随霍尔-佩奇(hall-petch)效应而上升等效果,能够得到优异的耐磨损性(这认为是由于本发明的氮化物层c包含多种金属元素,从而与高熵合金同样地混合熵变高,发挥高熵效果、晶格畸变效果、低扩散性)。需要说明的是,在本说明书中,上述金属元素也包含半金属元素。

37.本发明由于在与被切削件接触的第一皮膜层包含上述氮化物层c,因此成为比alcrn发挥更优异的耐磨损性的切削工具用硬质皮膜,与包覆以往例的情况相比,能够抑制切削工具的损伤,延长工具寿命。

38.实施例1

39.对本发明的具体实施例1进行说明。

40.本实施例是在基材上形成的切削工具用硬质皮膜,与被切削件接触的第一皮膜层由下述层层叠而成:由al和cr构成且含有不可避免的杂质的氮化物层a(以下,简称为“氮化物层a”)和由al、cr和cu构成且含有不可避免的杂质的氮化物层b(以下,简称为“氮化物层b”)中的至少一者、和由al和选自ti、nb、cr、v、ta、zr、b中的4种金属元素构成且含有不可避免的杂质的氮化物层c(以下,简称为“氮化物层c”)。

41.具体而言,本实施例是一种切削工具用硬质皮膜,其由下述层构成:上述第一皮膜层(最表层);设置在该第一皮膜层的正下方、由al和cr构成且含有不可避免的杂质的氮化物层d(以下,简称为“氮化物层d”)和由al、cr和cu构成且含有不可避免的杂质的氮化物层e(以下,简称为“氮化物层e”)层叠而成的第二皮膜层(中间层);和位于该第二皮膜层的正下方且设置在基材的正上方、由以ti为主要成分的氮化物或碳氮化物构成的基底层(密合层)。

42.以下,对本实施例的构成的各部分进行详细描述。

43.本实施例的第一皮膜层是将氮化物层a、氮化物层b和氮化物层c层叠而成的。

44.具体而言,氮化物层a由如下alcrn构成:金属成分以摩尔%表示为al

(m)

cr

(n)

(其中,m n=100),作为非金属元素至少含有n,且含有不可避免的杂质。

45.更具体而言,本实施例的氮化物层a由(al

70

cr

30

)n构成,厚度设定为0.01μm~0.02μm。

46.需要说明的是,氮化物层a不限于上述(al

70

cr

30

)n,例如也可以为(al

60

cr

40

)n、(al

50

cr

50

)n、(al

40

cr

60

)n。

47.另外,氮化物层b由如下alcrcun构成:金属成分以摩尔%表示为al

(x)

cr

(y)

cu

(z)

(其中,x y z=100,且0<z≤5),作为非金属元素至少含有n,且含有不可避免的杂质。

48.具体而言,本实施例的氮化物层b由(al

49.5

cr

49.5

cu1)n构成,厚度设定为0.01μm~0.02μm。

49.需要说明的是,在氮化物层b中,如上所述,cu含量能够在0<z≤5(摩尔%)的范围内应用,因此,氮化物层b并不限于上述(al

49.5

cr

49.5

cu1)n,例如也可以为(al

49.5

cr

49.5

cu1)n、(al

49

cr

49

cu2)n、(al

47.5

cr

47.5

cu5)n。

50.另外,在将除al以外的4种金属元素(选自ti、nb、cr、v、ta、zr、b中的4种金属元素)设为x1、x2、x3、x4的情况下,氮化物层c由如下alx1x2x3x4n构成:金属成分以摩尔%表示为al

(a)

x1

(b1)

x2

(b2)

x3

(b3)

x4

(b4)

(其中,a b1 b2 b3 b4=100、30摩尔%≤a≤60摩尔%、b1=b

±

5摩尔%、b2=b

±

5摩尔%、b3=b

±

5摩尔%、b4=b

±

5摩尔%、b=(100-a)/4),作为非金属元素至少含有n,且含有不可避免的杂质(其中,x1、x2、x3、x4为选自ti、nb、cr、v、ta、zr、b中的4种金属元素)。

51.具体而言,本实施例的氮化物层c由altinbcrvn构成,作为除al以外的4种金属元素,选择了ti、nb、cr、v,金属成分以摩尔%表示为al

(a)

ti

(b1)

nb

(b2)

cr

(b3)v(b4)

(其中,a b1 b2 b3 b4=100、30≤a≤60、b1=b

±

5、b2=b

±

5、b3=b

±

5、b4=b

±

5、b=(100-a)/4)),作为非金属元素至少含有n,且含有不可避免的杂质。

52.更具体而言,本实施例的氮化物层c由(al

40

ti

15

nb

15

cr

15v15

)n构成,厚度设定为0.01μm~0.02μm。

53.需要说明的是,在氮化物层c中,如上所述,al的含量能够在30≤a≤60(摩尔%)的范围内应用,因此,氮化物层c并不限于上述(al

40

ti

15

nb

15

cr

15v15

)n,例如也可以为(al

30

ti

17.5

nb

17.5

cr

17.5v17.5

)n、(al

50

ti

12.5

nb

12.5

cr

12.5v12.5

)n、(al

60

ti

10

nb

10

cr

10v10

)n。

54.另外,在氮化物层c中,除al以外的金属成分优选为等量,但如上所述,能够在从等量值起5摩尔%以下的偏差量的范围内应用,因此,例如也可以设为(al

40

ti

20

nb

10

cr

15v15

)n、(al

40

ti

10

nb

20

cr

15v15

)n、(al

40

ti

15

nb

15

cr

10v20

)n。

55.另外,进一步,关于氮化物层c,作为除al以外的4种金属元素,也可以由除ti、nb、cr、v以外的组合组成。即,例如也可以为altinbcrtan(将v置换为ta)、altinbcrzrn(将v置换为zr)、altinbcrbn(将v置换为b)、alticrzrbn(将nb和v置换为zr和b)、alnbcrtabn(将ti和v置换为ta和b)、altinbzrbn(将cr和v置换为zr和b)。

56.本实施例的第一皮膜层是将这些层交替(依次)层叠多层而成的,在本实施例中,成为氮化物层a/氮化物层c/氮化物层b、即(al

70

cr

30

)n/(al

40

ti

15

nb

15

cr

15v15

)n/(al

49.5

cr

49.5

cu1)n的层叠层重复而形成的构成。需要说明的是,在第一皮膜层中,最表层可以是氮化物层a、氮化物层b、氮化物层c中的任意层。

57.另外,设置在上述第一皮膜层的正下方、成为本实施例的中间层的第二皮膜层是将氮化物层d和氮化物层e层叠而成的。

58.具体而言,氮化物层d由如下alcrn构成:金属成分以摩尔%表示为al

(m)

cr

(n)

(其中,m n=100),作为非金属元素至少含有n,且含有不可避免的杂质。

59.更具体而言,本实施例的氮化物层d由(al

70

cr

30

)n构成,厚度设定为0.01μm~0.02μm。

60.另外,氮化物层e由如下alcrcun构成:金属成分以摩尔%表示为al

(x)

cr

(y)

cu

(z)

(其中,x y z=100,且0<z≤5),作为非金属元素至少含有n,且含有不可避免的杂质。

61.具体而言,本实施例的氮化物层e由(al

49.5

cr

49.5

cu1)n构成,厚度设定为0.01μm~0.02μm。

62.即,在本实施例中,第二皮膜层的氮化物层d为与第一皮膜层的氮化物层a相同的组成,另外,第二皮膜层的氮化物层e为与第一皮膜层的氮化物层b相同的组成。

63.本实施例的第二皮膜层是这些层交替(依次)层叠多层而成的,具体而言,成为氮化物层d/氮化物层e、即(al

70

cr

30

)n/(al

49.5

cr

49.5

cu1)n的层叠层重复而形成的构成。需要说明的是,在该第二皮膜层中,最表层、即与第一皮膜层的边界层可以是氮化物层d、氮化物层e中的任意层。另外,在本实施例的第二皮膜层中,如上所述,氮化物层d采用了与第一皮膜层的氮化物层a相同的组成比的氮化物层、氮化物层e采用了与第一皮膜层的氮化物层b相同的组成比的氮化物层,但氮化物层d和氮化物层e也可以分别为与第一皮膜层的氮化物层a和氮化物层b不同的组成。

64.另外,在第二皮膜层中,以氮化物层d中的cr的量与氮化物层e中的cr的量的平均值为约30摩尔%以上且50摩尔%以下(优选为40摩尔%以上且50摩尔%以下)的方式,分别设定氮化物层d中的cr的量、氮化物层e中的cr的量。

65.换言之,在第二皮膜层中,若氮化物层d中的cr的量与氮化物层e中的cr的量的平均值为约30摩尔%以上且50摩尔%以下,则能够发挥良好的耐磨损性。

66.因此,在第二皮膜层中,并不限于上述(al

70

cr

30

)n/(al

49.5

cr

49.5

cu1)n的层构成,例如也可以为(al

50

cr

50

)n/(al

49.5

cr

49.5

cu1)n、(al

60

cr

40

)n/(al

49.5

cr

49.5

cu1)n、(al

70

cr

30

)n/(al

39.6

cr

59.4

cu1)n、(al

70

cr

30

)n/(al

59.4

cr

39.6

cu1)n、(al

40

cr

60

)n/(al

59.4

cr

39.6

cu1)n、(al

70

cr

30

)n/(al

69.5

cr

29.5

cu1)n。

67.另外,设置在上述第二皮膜层的正下方且基材的正上方、成为本实施例的密合层的基底层由tin构成。该基底层用于提高基材与第二皮膜层的密合性,若厚度过薄,则提高密合性的作用降低,另外,若厚度过厚,则切削工具用硬质皮膜整体的硬度降低,因此优选以适当的厚度(在本实施例中为0.1μm~0.5μm)形成。

68.需要说明的是,作为该基底层,也可以采用以cr代替ti为主要成分的氮化物或碳氮化物。

69.另外,关于本实施例的切削工具用硬质皮膜,也可以构成为将上述的第一皮膜层和第二皮膜层交替地层叠多层而成的多层层叠膜。即,例如也可以构成为将层叠有第一皮膜层/第二皮膜层的层叠层设为1组,并将其层叠多组(例如4组)。

70.接着,对在本实施例中将第一皮膜层设为上述构成的理由进行以下的说明。

71.本实施例的第一皮膜层是如下决定的:反复进行各种实验、研究,且对于下表1所示的a1~a24的切削工具用硬质皮膜,为了确认耐磨损性而进行下述实验1,基于该实验1的结果而决定。

72.《实验1》

73.在各切削工具的基材(含有wc(碳化钨)和co(钴)的超硬合金制)上通过电弧离子

镀法形成表1的a1~a24所示的层构成的第一皮膜层,在各个切削工具中,对在下述切削加工条件a下对被切削件(碳钢)进行切削加工时的后刀面的切削工具用硬质皮膜的磨损宽度进行了测定。需要说明的是,在本实验中,在基材的正上方形成tin作为基底层,在该tin上形成第一皮膜层。

74.《切削加工条件a》

75.工具:超硬合金制双刃球头立铣刀

76.刀径:3.0mm

77.冷却剂:水溶性切削油

78.转速:20000/分钟

79.进给速度:2.0m/分钟

80.轴向切入量:0.32mm

81.半径方向切入量:0.9mm

82.加工方法:铣槽(pocket)加工(纵195mm

×

横45mm

×

深2.0mm)

83.[表1]

[0084][0085]

如表1所示,得到的结果是:与以往例(a1和a2)相比,在a17、a20、a23和a24中磨损

宽度方面为同等或其以上。其中,a20、a23和a24是磨损宽度比以往例小(耐磨损性良好)的结果,但在a20和a23中,与包括以往例的其他实施例相比,确认到了熔粒的产生较多(认为是由ta引起的)。

[0086]

基于以上结果,在本实施例中,采用了磨损宽度小、并且对熔粒的担忧也少的a24所示的结构(即采用(al

70

cr

30

)n作为氮化物层a、采用(al

49.5

cr

49.5

cu1)n作为氮化物层b、采用(al

40

ti

15

nb

15

cr

15v15

)n作为氮化物层c的(al

70

cr

30

)n/(al

40

ti

15

nb

15

cr

15v15

)n/(al

49.5

cr

49.5

cu1)n的多层结构皮膜层)作为第一皮膜层。

[0087]

接着,对本实施例的第一皮膜层中的除了(al

70

cr

30

)n)/(al

40

ti

15

nb

15

cr

15v15

)n/((al

49.5

cr

49.5

cu1)n以外的上述所示的构成的效果进行证实的实验例进行说明。

[0088]

《实验2》

[0089]

实验2是用于确认第一皮膜层的氮化物层c中的al的量的适当范围的实验。

[0090]

具体而言,在实验2中,对于改变了氮化物层c中的al的量的下表2所示的a25~a27的切削工具用硬质皮膜,以与上述实验1相同的实验方法(切削加工条件也相同)测定磨损宽度。

[0091]

[表2]

[0092][0093]

如表2所示,与实验1的a24的磨损宽度:59μm相比,在a25和a26中得到磨损宽度方面为同等或其以下的结果。

[0094]

由以上可确认,第一皮膜层的氮化物层c中的al的量的适当范围为30摩尔%以上且60摩尔%以下,若氮化物层c中的al的量在该范围内,则能够发挥良好的耐磨损性。

[0095]

《实验3》

[0096]

实验3是用于确认第一皮膜层的氮化物层c中的除al以外的金属成分的量的适当范围的实验。

[0097]

具体而言,在实验3中,对于改变了氮化物层c中的除al以外的金属成分的量(将除al以外的金属成分的量设为非等量)的下表3所示的a28~a36的切削工具用硬质皮膜,以与上述实验1相同的实验方法(切削加工条件也同样)测定磨损宽度。

[0098]

[表3]

[0099][0100]

如表3所示,得到的结果是:与实验1的a24的磨损宽度:59μm相比,虽然没有成为比a24良好的磨损宽度,但在a28、a29和a36中磨损宽度与a24大致同等。

[0101]

由以上可确认,第一皮膜层优选氮化物层c的除al以外的金属成分为等量,但如果为从等量值起5摩尔%以下的偏离量的范围,则能够发挥良好的耐磨损性。

[0102]

《实验4》

[0103]

实验4是用于确认选择了除ti、nb、cr、v以外的组合作为第一皮膜层的氮化物层c中的除al以外的4种金属元素时的耐磨损性的实验。

[0104]

具体而言,在实验4中,对于改变了氮化物层c中的除al以外的4种金属元素的组合的下表4所示的a37~a43的切削工具用硬质皮膜,以与上述实验1相同的实验方法(切削加工条件也相同)测定磨损宽度。

[0105]

[表4]

[0106][0107]

如表4所示,得到的结果是:与实验1的a24的磨损宽度:59μm相比,虽然没有成为比a24良好的磨损宽度,但在a38~a42中磨损宽度与a24大致同等。

[0108]

由以上可确认,第一皮膜层即使将氮化物层c的除al以外的金属元素ti、nb、cr、v的一部分置换为ta、zr、b,也能够发挥良好的耐磨损性。

[0109]

另外,以下对在本实施例中将第二皮膜层制成为上述构成的理由进行说明。

[0110]

本实施例的第二皮膜层是如下决定的:与第一皮膜层同样地反复进行各种实验、研究,最终,对于表5所示的b2~b6的切削工具用硬质皮膜,为了确认耐磨损性而进行下述实验5,基于该实验5的结果来决定。

[0111]

《实验5》

[0112]

在切削工具的基材(含有wc(碳化钨)和co(钴)的超硬合金制)上通过电弧离子镀法形成表5的b2~b6所示的组成的第二皮膜层,在该第二皮膜层上形成由实验1决定的(al

70

cr

30

)n/(al

40

ti

15

nb

15

cr

15v15

)n/(al

49.5

cr

49.5

cu1)n作为第一皮膜层,对使用各切削工具在下述切削加工条件b下对被切削件(预硬化钢)进行切削加工时的后刀面的切削工具用硬质皮膜的磨损宽度进行了测定。另外,b1是与实验1的a1相同构成的以往例。另外,在本实验中,在基材的正上方形成tin作为基底层(密合层),在该tin上,b1形成第一皮膜层,b2~b6形成第二皮膜层。

[0113]

另外,在本实验中,第一皮膜层的厚度为约1.2μm,第二皮膜层的厚度为约2.4μm。

[0114]

《切削加工条件b》

[0115]

工具:超硬合金制双刃球头立铣刀

[0116]

刀径:3.0mm

[0117]

冷却剂:水溶性切削油

[0118]

转速:20000/分钟

[0119]

进给速度:2.0m/分钟

[0120]

轴向切入量:0.32mm

[0121]

半径方向切入量:0.9mm

[0122]

加工方法:铣槽(pocket)加工(纵195mm

×

宽30mm

×

深3.0mm)

[0123]

[表5]

[0124][0125]

如表5所示,得到如下结果:与以往例(b1)相比,在第一皮膜层之下设置了第二皮膜层的b2~b6的全部切削工具用硬质皮膜比以往例的磨损宽度变小(耐磨损性提高)。其中,将第二皮膜层设为(al

70

cr

30

)n与(al

49.5

cr

49.5

cu1)n的层叠结构的b4是磨损宽度最小(耐磨损性良好)的结果。

[0126]

基于以上结果,在本实施例中,采用了磨损宽度变小(耐磨损性提高)的b4所示的构成(即采用(al

70

cr

30

)n作为氮化物层d、采用(al

49.5

cr

49.5

cu1)n作为氮化物层e的(al

70

cr

30

)n/(al

49.5

cr

49.5

cu1)n的多层结构皮膜层)作为第二皮膜层。

[0127]

接着,对本实施例的第二皮膜层中的除(al

70

cr

30

)n/(al

49.5

cr

49.5

cu1)n以外的上述所示的构成的效果进行证明的实验例进行说明。

[0128]

《实验6》

[0129]

实验6是用于确认第一皮膜层的氮化物层b和第二皮膜层的氮化物层e各自的氮化物层中的cu的量的适当范围的实验。

[0130]

具体而言,在实验6中,对于改变了第一皮膜层的氮化物层b和第二皮膜层的氮化物层e各自的氮化物层中的cu的量的下表6所示的b7~b10的切削工具用硬质皮膜,以与上述实验5相同的实验方法(切削加工条件也相同)测定了磨损宽度。

[0131]

[表6]

[0132][0133]

如表6所示,得到的结果是:与以往例(实验5的b1)的磨损宽度:50.2μm相比较,在b7~b9中磨损宽度变小(耐磨损性提高),其中,b8、b9的磨损宽度为与实验5的b3大致同等。

[0134]

由以上可确认,根据实验5的结果,若第一皮膜层的氮化物层b及第二皮膜层的氮化物层e各自的cu的量大于0且为5摩尔%以下,则可发挥良好的耐磨损性。

[0135]

《实验7》

[0136]

实验7是用于确认第二皮膜层的氮化物层d和氮化物层e各自的氮化物层中的cr的量的适当范围的实验。

[0137]

具体而言,在实验7中,对于改变了第二皮膜层的氮化物层d和氮化物层e各自的氮化物层中的cr的量的下表7所示的b11~b17的切削工具用硬质皮膜,以与上述实验5相同的实验方法(切削加工条件也相同)测定了磨损宽度。

[0138]

[表7]

[0139][0140]

如表7所示,与以往例(实验5的b1)的磨损宽度:50.2μm相比,得到除了b12以外磨损宽度全部变小(耐磨损性提高)的结果。

[0141]

b12中,氮化物层d中的cr的量和氮化物层e中的cr的量的平均值大于50摩尔%(约55摩尔%),另外,除了该b12以外,氮化物层d中的cr的量和氮化物层e中的cr的量的平均值为约30摩尔%以上且50摩尔%以下。

[0142]

由以上可确认,在第二皮膜层中,若氮化物层d中的cr的量与氮化物层e中的cr的量的平均值为约30摩尔%以上且50摩尔%以下(优选为40摩尔%以上且50摩尔%以下),则能够发挥良好的耐磨损性。

[0143]

《实验8》

[0144]

实验8是用于确认如下情况的耐磨损性的实验:基于上述实验5以及关于第一皮膜层的上述实验2和上述实验4的结果,改变了第一皮膜层的氮化物层c的组成比的情况,具体而言,改变了al的量的情况(在本实验中为将al的量从40摩尔%改为60摩尔%的情况)、以及选择除了ti、nb、cr、v以外的组合作为氮化物层c中的除al以外的4种金属元素的组成的情况(在本实验中,为选择了ti、nb、cr、b的情况下(将v置换为b的情况))。

[0145]

具体而言,在实验8中,对于下表8所示的b18、19的切削工具用硬质皮膜,以与上述实验5相同的实验方法(切削加工条件也相同)测定了磨损宽度。

[0146]

[表8]

[0147][0148]

如表8所示,得到的结果是:与以往例(实验5的b1)的磨损宽度:50.2μm相比,在b18、19的任一者中磨损宽度均变小(耐磨损性提高)。

[0149]

由以上可确认,在第一皮膜层中,若氮化物层c中的al的量为30摩尔%以上且60摩尔%以下,就能够发挥良好的耐磨损性,另外,即使将氮化物层c的除al以外的金属元素ti、nb、cr、v的一部分置换为ta、zr、b,也能够发挥良好的耐磨损性。

[0150]

实施例2

[0151]

对本发明的具体实施例2进行说明。

[0152]

本实施例是与实施例1的第一皮膜层的氮化物层c的构成(组成)不同的情况。

[0153]

具体而言,本实施例的第一皮膜层的氮化物层c是由al和选自ti、nb、cr、v、ta、zr、b中的5~6种金属元素构成且含有不可避免的杂质的氮化物层构成的。

[0154]

以下,对本实施例进行详述,但在本实施例中,除了第一皮膜层的氮化物层c以外,与实施例1相同,因此省略氮化物层c以外的说明。

[0155]

本实施例的氮化物层c在将除al以外的金属元素设为选自ti、nb、cr、v、ta、zr、b中的5种金属元素(x1、x2、x3、x4、x5)的情况下,金属成分以摩尔%表示为al

(a)

x1

(b1)

x2

(b2)

x3

(b3)

x4

(b4)

x5

(b5)

(其中,a b1 b2 b3 b4 b5=100、30摩尔%≤a≤60摩尔%、b1=b

±

5摩尔%、b2=b

±

5摩尔%、b3=b

±

5摩尔%、b4=b

±

5摩尔%、b5=b

±

5摩尔%、b=(100-a)/

5),另外,在将除al以外的金属元素设为选自ti、nb、cr、v、ta、zr、b中的6种金属元素(x1、x2、x3、x4、x5、x6)的情况下,金属成分以摩尔%表示为al

(a)

x1

(b1)

x2

(b2)

x3

(b3)

x4

(b4)

x5

(b5)

x6

(b6)

(其中,a b1 b2 b3 b4 b5 b6=100、30摩尔%≤a≤60摩尔%、b1=b

±

5摩尔%、b2=b

±

5摩尔%、b3=b

±

5摩尔%、b4=b

±

5摩尔%、b5=b

±

5摩尔%、b6=b

±

5摩尔%、b=(100-a)/6)。

[0156]

具体而言,本实施例的氮化物层c是由altinbcrvbn构成的,作为除al以外的5种金属元素选择了ti、nb、cr、v、b,金属成分以摩尔%表示为al

(a)

ti

(b1)

nb

(b2)

cr

(b3)v(b4)b(b5)

(其中,a b1 b2 b3 b4 b5=100、30≤a≤60、b1=b

±

5、b2=b

±

5、b3=b

±

5、b4=b

±

5、b5=b

±

5摩尔%、b=(100-a)/5)),作为非金属元素至少含有n且含有不可避免的杂质。

[0157]

更具体而言,本实施例的氮化物层c由(al

40

ti

12

nb

12

cr

12v12b12

)n构成,厚度设定为0.01μm~0.02μm。

[0158]

需要说明的是,氮化物层c并不限于上述组成,例如也可以代替b而选择ta或zr(将b置换为ta或zr),另外,也可以不像上述那样置换一种,而是置换多种金属元素。另外,还可以由选自ti、nb、cr、v、ta、zr、b中的6种金属元素构成除al以外的金属元素(例如altinbzrcrvbn等)。

[0159]

接着,对证明本实施例的效果的实验例进行说明。

[0160]

《实验9》

[0161]

在各切削工具的基材(含有wc(碳化钨)和co(钴)的超硬合金制)上通过电弧离子镀法形成表9的c1、c2所示的层构成的第一皮膜层,在各个切削工具中,对在下述切削加工条件c下对被切削件(碳钢)进行切削加工时的后刀面的切削工具用硬质皮膜的磨损宽度进行了测定。需要说明的是,在本实验中,在基材的正上方形成tin作为基底层,在该tin上形成第一皮膜层。

[0162]

《切削加工条件c》

[0163]

工具:超硬合金制双刃球头立铣刀

[0164]

刀径:3.0mm

[0165]

冷却剂:水溶性切削油

[0166]

转速:20000/分钟

[0167]

进给速度:2.0m/分钟

[0168]

轴向切入量:0.32mm

[0169]

半径方向切入量:0.9mm

[0170]

加工方法:铣槽(pocket)加工(纵195mm

×

横45mm

×

深2.0mm)

[0171]

[表9]

[0172][0173]

如表9所示,确认到得到的结果是:与以往例(实施例1的实验1的a1和a2)相比,磨损宽度方面均为同等或其以下,另外,与实施例1的实验1的a24相比,也能够得到相同程度的磨损宽度(耐磨损性)。

[0174]

《实验10》

[0175]

在切削工具的基材(含有wc(碳化钨)和co(钴)的超硬合金制)上,通过电弧离子镀法形成表10的c3所示的组成的第二皮膜层和第一皮膜层,对使用该切削工具在下述切削加工条件d下对被切削件(预硬化钢)进行切削加工时的后刀面的切削工具用硬质皮膜的磨损宽度进行了测定。

[0176]

需要说明的是,在本实验中,在基材的正上方形成tin作为基底层(密合层),在该tin上形成第二皮膜层。另外,在本实验中,第一皮膜层的厚度为约1.2μm,第二皮膜层的厚度为约2.4μm。

[0177]

《切削加工条件d》

[0178]

工具:超硬合金制双刃球头立铣刀

[0179]

刀径:3.0mm

[0180]

冷却剂:水溶性切削油

[0181]

转速:20000/分钟

[0182]

进给速度:2.0m/分钟

[0183]

轴向切入量:0.32mm

[0184]

半径方向切入量:0.9mm

[0185]

加工方法:铣槽(pocket)加工(纵195mm

×

宽30mm

×

深3.0mm)

[0186]

[表10]

[0187][0188]

如表10所示,确认到得到的结果是:与以往例(实施例1的实验5的b1)的磨损宽度:50.2μm相比,磨损宽度变小(耐磨损性提高),另外,与实施例1的实验5的b3相比,也能够得到相同程度的磨损宽度(耐磨损性)。

[0189]

需要说明的是,本发明不限于实施例1、2,各构成要件的具体构成可以适当设计。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。