1.本发明涉及锌合金及其板材制备加工技术领域,具体为一种低铜低钛高强高韧高耐蚀锌合金板材的制备方法及产品。

背景技术:

2.zn-cu-ti合金板材具有良好的综合性能,如其加工性能、成形性能、焊接性能、耐蚀性能和压花性能良好,且色泽耐久。该合金具有良好的抗蠕变性能,可与黄铜媲美。由于zn-cu-ti合金具备上述优良性能,在国外,特别是在西方发达国家,在上世纪七十年代就大量用于建筑,如机场、展览馆、体育馆等屋面材料。国内对该材料的性能和应用也作了一些研究。有报道称zn-cu-ti合金作为代铜材料试制水箱散热片、散热管、汽车刹车管、输油管、医疗高速牙钻等取得成功。不过目前,国内在zn-cu-ti合金材料的制备与应用方面仍不成熟。我国从欧美等国家大量进口zn-cu-ti合金板材耗资巨大。面对国内堪称世界上最大规模的建筑行业以及对zn-cu-ti板材巨大的实际市场需求,探索与优化zn-cu-ti合金板材制备技术,实现“以产顶进”和充分发挥我国锌资源优势,生产出品质符合甚至超越欧洲en988标准的高品质zn-cu-ti合金板材具有重要的社会效益与经济效益。

3.总体来看,尽管目前报道的zn-cu-ti合金板材在普通环境中一般有着长达80年以上的使用寿命,但在沿海、盐碱等恶劣环境中使用寿命却有所缩短,且由于在恶劣环境中建筑施工与建造困难,因此一般都期望恶劣环境中的建筑物能够延长其使用寿命;另外,目前市面上的zn-cu-ti合金板材力学性能总体偏低,尽管易折弯成形,但会导致其在加工过程中出现皱褶不平的现象,同时锌板力学性能低易导致屋面材料在暴风暴雨等极端气象条件下发生风揭、漏水等危险。

技术实现要素:

4.因此,本发明的目的在于解决目前市面上的zn-cu-ti合金板材力学性能偏低、盐碱酸性等恶劣环境耐腐蚀性能低于期望等问题。本发明提供了一种低铜低钛高强高韧高耐蚀锌合金板材的制备方法,所述的制备方法通过降cu降ti来改善zn-cu-ti合金板材的耐蚀性能,通过往zn-cu-ti合金中添加ce元素细化锌合金晶粒,增强cu和ti元素固溶强化,发挥znce2第二相强化作用,通过添加nd元素来净化熔体、加速表面细密钝化膜形成;同时结合一种新开发的适合于产业化制备的zn-cu-ti合金板材加工的连铸连轧工艺,其中热轧 温轧 冷轧短流程一体化连轧工艺,进一步细化板材晶粒的同时显著破碎颗粒状第二相,使其细化匀化;成分配比的设计创新协同连铸连轧制备的工艺创新与优化使得锌合金板材的强韧性能和耐蚀性能同步提高。

5.进一步地,本发明还提供了上述方法制备得到低铜低钛高强高韧高耐蚀锌合金板材。

6.为解决上述技术问题,本发明采用下述技术方案

7.一种低铜低钛高强高韧高耐蚀锌合金板材的制备方法,包括以下步骤:

8.s1、将合金原料预热干燥后,放入熔化炉内升温至460-650℃,待其完全熔化后,进行精炼;

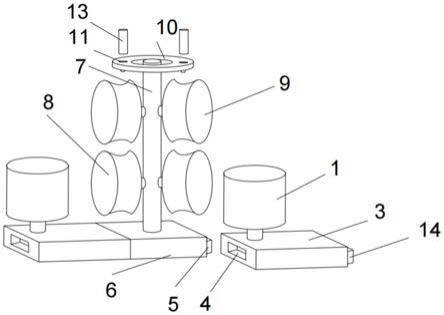

9.s2、将精炼后的锌合金熔体降温至铸造温度,然后采用连续铸造机制备锌合金铸坯;连铸工艺参数为铸造温度450-550℃,铸造速度为3-30m/min,制备出厚5-20mm、宽100-2000mm、离开铸造机时温度220-360℃的铸坯;

10.s3、随即将s2中获得的铸坯进行连续轧制,得到厚度0.1-2.5mm的锌合金板材。

11.所述的合金原料为纯锌、纯cu或含cu元素的中间合金、含ti元素的中间合金、含ce元素的中间合金和含nd元素的中间合金。

12.所述的含cu元素的中间合金可选择zn-(5-50)cu、ti-(10-50)cu、cu-(2-20)ce、cu-(2-20)nd、zn-(2-20)cu-(2-20)ti中的一种或多种;

13.所述的含ti元素的中间合金可选择zn-(1-15)ti、ti-(10-50)cu、ti-(2-20)ce、ti-(2-20)nd、zn-(2~20)cu-(2-20)ti中的一种或多种;

14.所述的含ce元素的中间合金可选择zn-(1-20)ce、ti-(2-20)ce、cu-(2-20)ce中的一种或多种;

15.所述的含nd元素的中间合金可选择zn-(1-20)nd、ti-(2-20)nd、cu-(2-20)nd中的一种或多种。

16.所述步骤s1中合金原料放入干燥炉或保温炉进行预热干燥。

17.所述的s1中预热干燥工艺为预热温度100~-300℃,预热时间为2-20min;

18.所述的s1中精炼工艺为旋转喷吹氩气法、通入n2和cl2的混合气、加入氯盐中的一种,精炼时间为3-20min。

19.步骤s3中所述的连续轧制为:

20.首先将连铸出的刚离开铸造机时温度220-360℃的铸坯经1-3道次热轧,每道次压下量为20-50%;然后将热轧后的板材喷水冷却使其降温至100-200℃,再进行1-2道次温轧,每道次压下量为30-50%;接着对板材进行喷水冷却,再进行1-3道次冷轧,每道次压下量为10-30%;板材总压下量控制在70-95%,最后得到厚度0.1-2.5mm的锌合金板材。

21.本发明提供了一种铜低钛高强高韧高耐蚀锌合金板材以质量计包括下述组分:cu 0.03~0.2%,ti 0.03~0.2%,ce 0.20.8%,nd 0.020.1%,其余为zn和不可避免的杂质,其中杂质总量≤0.25%。

22.所述的铜低钛高强高韧高耐蚀锌合金板材的抗拉强度250-450mpa,屈服强度210-420mpa,伸长率40-110%,腐蚀速率<0.08mm/a,其中腐蚀介质为3.5wt.%的nacl溶液。

23.本发明制备的低铜低钛高强高韧高耐蚀锌合金板材,与现有技术相比,具有下述优点:

24.(1)本发明通过往zn-cu-ti合金中添加ce元素不仅可细化锌合金晶粒,且添加ce元素可以降低si、fe等有害杂质元素在锌合金基体中的固溶度,提高cu和ti元素在基体中的固溶度,从而固溶强化作用增强。本发明通过降cu降ti减少合金cu和ti含量,且cu和ti元素在基体中的固溶度增大,因此生成的第二相tizn15相含量减少,而tizn15相易产生点蚀,因此该相含量的减少有利于提高合金耐蚀性能;同时通过添加nd元素加速锌合金表面细密钝化膜均匀稳定形成。这是由于加入nd元素可降低锌与氧气发生化学反应门槛,加速锌与氧气反应生成氧化锌,进而与环境中的水汽发生反应生成氢氧化锌,进而与空气中的二氧

10ti、zn-5ce和zn-3nd中间合金按需称重后,在150℃干燥炉中保温8min进行预热干燥;

37.将原料放入熔化炉内,升温至580℃,待其完全熔化后,采用往锌合金熔体内部通入氮气和氯气的混合气方法(体积比为10:1)对熔体进行精炼,精炼时间5min,除气扒渣。

38.s2、将精炼后的合金熔体降温至铸造温度500℃并浇入连铸机,连铸速度8m/min,制备宽500mm、厚12mm的zn-0.05cu-0.05ti-0.2ce-0.05nd合金铸坯,测试离开连铸机时的铸坯温度约320℃。

39.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经2道次热轧,每道次压下量为50%;然后将热轧后的板材喷水冷却使其降温至150℃,再进行1道次温轧,道次压下量为50%;接着对板材进行喷水冷却,再进行2道次冷轧,每道次压下量为20%;上述总压下量为92%,最后制备出厚度0.96mm的zn-0.05cu-0.05ti-0.2ce-0.05nd锌合金板材。

40.实施例2:

41.本实施例提供一种高强高韧耐蚀zn-0.15cu-0.1ti-0.6ce-0.08nd锌合金板的制备方法,具体包括以下步骤:

42.s1、将制备zn-0.15cu-0.1ti-0.6ce-0.08nd合金板所需的原料纯zn、zn-10cu、zn-5ti、zn-20ce和zn-5nd中间合金按需称重后,在180℃干燥炉中保温10min进行预热干燥;

43.将原料放入熔化炉内,升温至560℃,待其完全熔化后,采用旋转喷吹氩气法对锌合金熔体进行精炼,精炼时间5min,除气扒渣。

44.s2、将精炼后的合金熔体降温至铸造温度480℃并浇入连铸机,铸造速度10m/min,制备宽600mm、厚16mm的zn-0.15cu-0.1ti-0.6ce-0.08nd合金铸坯,测试离开连铸机时的铸坯温度约300℃。

45.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经2道次热轧,每道次压下量为25%;然后将热轧后的板材喷水冷却使其降温至120℃,再进行2道次温轧,道次压下量为50%;接着对板材进行喷水冷却,再进行3道次冷轧,道次压下量为20%;上述锌板制备总压下量为93%,最后制备出厚度1.1mm的zn-0.15cu-0.1ti-0.6ce-0.08nd锌合金板材。

46.实施例3:

47.本实施例提供一种高强高韧耐蚀zn-0.2cu-0.2ti-0.8ce-0.1nd锌合金板的制备方法,具体包括以下步骤:

48.s1、将制备zn-0.2cu-0.2ti-0.8ce-0.1nd合金板所需的原料纯zn、zn-10cu、zn-5ti、zn-20ce和zn-20nd中间合金按需称重后,在300℃干燥炉中保温2min进行预热干燥;

49.将原料放入熔化炉内,升温至650℃,待其完全熔化后,采用往锌合金熔体内部通入氮气和氯气的混合气方法(体积比为10:1)对熔体进行精炼,精炼时间10min,除气扒渣。

50.s2、将精炼后的合金熔体降温至铸造温度550℃并浇入连铸机,铸造速度3m/min,制备宽1000mm、厚10mm的zn-0.2cu-0.2ti-0.8ce-0.1nd合金铸坯,测试离开连铸机时的铸坯温度约360℃。

51.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经1道次热轧,每道次压下量为50%;然后将热轧后的板材喷水冷却使其降温至200℃,再进行1道次温轧,道次压下量为50%;接着对板材进行喷水冷却,再进行1道次冷轧,道次压下量为30%;上述

锌板制备总压下量为82.5%,最后制备出厚度1.75mm的zn-0.2cu-0.2ti-0.8ce-0.1nd锌合金板材。

52.实施例4:

53.本实施例提供一种高强高韧耐蚀zn-0.03cu-0.03ti-0.2ce-0.02nd锌合金板的制备方法,具体包括以下步骤:

54.s1、将制备zn-0.03cu-0.03ti-0.2ce-0.02nd合金板所需的原料纯zn、zn-2cu-2ti、zn-5ce和zn-1nd中间合金按需称重后,在100℃干燥炉中保温20min进行预热干燥;

55.将原料放入熔化炉内,升温至460℃,待其完全熔化后,采用旋转喷吹氩气法对锌合金熔体进行精炼,精炼时间3min,除气扒渣。

56.s2、将精炼后的合金熔体降温至铸造温度450℃并浇入连铸机,铸造速度30m/min,制备宽100mm、厚8mm的zn-0.03cu-0.03ti-0.2ce-0.02nd合金铸坯,测试离开连铸机时的铸坯温度约220℃。

57.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经2道次热轧,每道次压下量为20%;然后将热轧后的板材喷水冷却使其降温至100℃,再进行1道次温轧,道次压下量为30%;接着对板材进行喷水冷却,再进行1道次冷轧,道次压下量为30%;上述锌板制备总压下量为70%,最后制备出厚度2.5mm的zn-0.03cu-0.03ti-0.2ce-0.02nd锌合金板材。

58.实施例5:

59.本实施例提供一种高强高韧耐蚀zn-0.2cu-0.03ti-0.8ce-0.02nd锌合金板的制备方法,具体包括以下步骤:

60.s1、将制备zn-0.2cu-0.03ti-0.8ce-0.02nd合金板所需的原料纯zn、zn-50cu、zn-15ti、zn-3ce和zn-1nd中间合金按需称重后,在150℃干燥炉中保温6min进行预热干燥;

61.将原料放入熔化炉内,升温至580℃,待其完全熔化后,采用往锌合金熔体内部通入氮气和氯气的混合气方法(体积比为20:1)对熔体进行精炼,精炼时间6min,除气扒渣。

62.s2、将精炼后的合金熔体降温至铸造温度480℃并浇入连铸机,铸造速度3m/min,制备宽2000mm、厚20mm的zn-0.2cu-0.03ti-0.8ce-0.02nd合金铸坯,测试离开连铸机时的铸坯温度约310℃。

63.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经3道次热轧,每道次压下量为50%;然后将热轧后的板材喷水冷却使其降温至150℃,再进行3道次温轧,每道次压下量为30%;接着对板材进行喷水冷却,再进行1道次冷轧,道次压下量为30%;上述锌板制备总压下量为94%,最后制备出厚度1.2mm的zn-0.2cu-0.03ti-0.8ce-0.02nd锌合金板材。

64.实施例6:

65.本实施例提供一种高强高韧耐蚀zn-0.1cu-0.05ti-0.2ce-0.1nd锌合金板的制备方法,具体包括以下步骤:

66.s1、将制备zn-0.1cu-0.05ti-0.2ce-0.1nd合金板所需的原料纯zn、zn-5cu、zn-1ti、zn-5ce和zn-5nd中间合金按需称重后,在180℃干燥炉中保温5min进行预热干燥;

67.将原料放入熔化炉内,升温至520℃,待其完全熔化后,采用往锌合金熔体内部通入氮气和氯气的混合气方法(体积比为20:1)对熔体进行精炼,精炼时间4min,除气扒渣。

68.s2、将精炼后的合金熔体降温至铸造温度460℃并浇入连铸机,铸造速度28m/min,制备宽300mm、厚5mm的zn-0.1cu-0.05ti-0.2ce-0.1nd合金铸坯,测试离开连铸机时的铸坯温度约250℃。

69.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经2道次热轧,每道次压下量为20%;然后将热轧后的板材喷水冷却使其降温至120℃,再进行3道次温轧,每道次压下量为50%;接着对板材进行喷水冷却,再进行3道次冷轧,道次压下量为10%;上述锌板制备总压下量为95%,最后制备出厚度0.25mm的zn-0.1cu-0.05ti-0.2ce-0.1nd锌合金板材。

70.实施例7:

71.本实施例提供一种高强高韧耐蚀zn-0.15cu-0.15ti-0.4ce-0.05nd锌合金板的制备方法,具体包括以下步骤:

72.s1、将制备蚀zn-0.15cu-0.15ti-0.4ce-0.05nd合金板所需的原料纯zn、zn-5cu-5ti、zn-5ce和zn-2nd中间合金按需称重后,在200℃干燥炉中保温6min进行预热干燥;

73.将原料放入熔化炉内,升温至500℃,待其完全熔化后,采用氯盐kcl和mgcl2的混合物(kcl与mgcl2的质量比2:1)对锌合金熔体进行精炼,精炼时间8min,除气扒渣。

74.s2、将精炼后的熔体降温至铸造温度480℃并浇入连铸机,铸造速度10m/min,制备宽1000mm、厚10mm的蚀zn-0.15cu-0.15ti-0.4ce-0.05nd合金铸坯,测试离开连铸机时的铸坯温度约260℃。

75.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经1道次热轧,每道次压下量为40%;然后将热轧后的板材喷水冷却使其降温至140℃,再进行2道次温轧,每道次压下量为40%;接着对板材进行喷水冷却,再进行3道次冷轧,道次压下量为20%;上述锌板制备总压下量90%,最后制备出厚度1mm的蚀zn-0.15cu-0.15ti-0.4ce-0.05nd锌合金板材。

76.实施例8:

77.本实施例提供一种高强高韧耐蚀zn-0.08cu-0.16ti-0.5ce-0.05nd锌合金板的制备方法,具体包括以下步骤:

78.s1、将制备zn-0.08cu-0.16ti-0.5ce-0.05nd合金板所需的原料纯zn、zn-5cu-10ti、zn-5ce和zn-1nd中间合金按需称重后,在130℃干燥炉中保温7min进行预热干燥;

79.将原料放入熔化炉内,升温至520℃,待其完全熔化后,采用氯盐kcl和mgcl2的混合物(kcl与mgcl2的质量比3:1)对锌合金熔体进行精炼,精炼时间6min,除气扒渣。

80.s2、将精炼后的合金熔体降温至铸造温度460℃并浇入连铸机,铸造速度28m/min,制备宽300mm、厚8mm的zn-0.08cu-0.16ti-0.5ce-0.05nd合金铸坯,测试离开连铸机时的铸坯温度约220℃。

81.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经2道次热轧,第一道次压下量为50%,第二道次压下量为40%;然后将热轧后的板材喷水冷却使其降温至120℃,再进行2道次温轧,第一道次压下量为50%,第二道次压下量为30%;接着对板材进行喷水冷却,再进行1道次冷轧,道次压下量为10%;上述锌板制备总压下量为91%,最终制备出厚度0.75mm的zn-0.08cu-0.16ti-0.5ce-0.05nd锌合金板材。

82.实施例9:

83.本实施例提供一种高强高韧耐蚀zn-0.16cu-0.08ti-0.5ce-0.03nd锌合金板的制备方法,具体包括以下步骤:

84.s1、将制备zn-0.16cu-0.08ti-0.5ce-0.03nd合金板所需的原料纯zn、zn-20cu-10ti、zn-6ce和zn-1nd中间合金按需称重后,在180℃干燥炉中保温4min进行预热干燥;

85.将原料放入熔化炉内,升温至550℃,待其完全熔化后,采用氯盐kcl和mgcl2的混合物(kcl与mgcl2的质量比6:1)对锌合金熔体进行精炼,精炼时间7min,除气扒渣。

86.s2、将精炼后的合金熔体降温至铸造温度490℃并浇入连铸机,铸造速度15m/min,制备宽750mm、厚10mm的zn-0.16cu-0.08ti-0.5ce-0.03nd合金铸坯,测试离开连铸机时的铸坯温度约230℃。

87.s3、将铸坯立即送入轧机进行连续轧制,具体工艺为:首先将连铸坯经2道次热轧,第一道次压下量为40%,第二道次压下量为50%;然后将热轧后的板材喷水冷却使其降温至150℃,再进行1道次温轧,道次压下量为50%;接着对板材进行喷水冷却,再进行2道次冷轧,第一道次压下量为20%,第二道次压下量为30%;上述锌板制备总压下量为92%,最终制备出厚度0.8mm的zn-0.16cu-0.08ti-0.5ce-0.03nd锌合金板材。

88.对比例1

89.本对比例提供一种zn-0.05cu-0.05ti合金板材制备方法,其与实施例1的区别在于,未引入ce和nd元素,其他均与实施例1相同。

90.对比例2

91.本对比例提供一种zn-0.15cu-0.1ti合金板材制备方法,其与实施例2的区别在于,未引入ce和nd元素,其他均与实施例2相同。

92.对比例3

93.本对比例提供一种zn-0.2cu-0.2ti合金板材制备方法,其与实施例3的区别在于,未引入ce和nd元素,其他均与实施例3相同。

94.对比例4

95.本对比例提供一种zn-0.03cu-0.03ti合金板材制备方法,其与实施例4的区别在于,未引入ce和nd元素,其他均与实施例4相同。

96.对比例5

97.本对比例提供一种zn-0.2cu-0.03ti合金板材制备方法,其与实施例5的区别在于,未引入ce和nd元素,其他均与实施例5相同。

98.对比例6

99.本对比例提供一种zn-0.1cu-0.05ti合金板材制备方法,其与实施例6的区别在于,未引入ce和nd元素,其他均与实施例6相同。

100.对比例7

101.本对比例提供一种zn-0.15cu-0.15ti合金板材制备方法,其与实施例7的区别在于,未引入ce和nd元素,其他均与实施例7相同。

102.对比例8

103.本对比例提供一种zn-0.08cu-0.16ti合金板材制备方法,其与实施例8的区别在于,未引入ce和nd元素,其他均与实施例8相同。

104.对比例9

105.本对比例提供一种zn-0.16cu-0.08ti合金板材制备方法,其与实施例9的区别在于,未引入ce和nd元素,其他均与实施例9相同。

106.对比例10

107.本对比例提供了一种zn-0.05cu-0.05ti-0.2ce-0.05nd合金板的制备方法,除了轧制工艺,其他均与实施例1相同。本对比例具体轧制工艺为在320℃温度下经2道次热轧,每道次压下量为50%;接着对板材进行喷水冷却,再进行多道次冷轧,每道次压下量为20%,最后制备出厚度1mm的zn-0.05cu-0.05ti-0.2ce-0.05nd锌合金板材。

108.对比例11

109.本对比例提供了一种zn-0.15cu-0.1ti-0.6ce-0.08nd合金板的制备方法,除了轧制工艺,其他均与实施例2相同。本对比例具体轧制工艺为在300℃温度下经2道次热轧,每道次压下量为25%;接着对板材进行喷水冷却,再进行多道次冷轧,每道次压下量为20%,最后制备出厚度1.1mm的zn-0.15cu-0.1ti-0.6ce-0.08nd锌合金板材。

110.对比例12

111.本对比例提供了一种zn-0.2cu-0.2ti-0.8ce-0.1nd合金板的制备方法,除了轧制工艺,其他均与实施例3相同。本对比例具体轧制工艺为在360℃温度下经1道次热轧,道次压下量为50%;接着对板材进行喷水冷却,再进行多道次冷轧,每道次压下量为30%,最后制备出厚度1.75mm的zn-0.2cu-0.2ti-0.8ce-0.1nd锌合金板材。

112.对比例13

113.本对比例提供了一种zn-0.03cu-0.03ti-0.2ce-0.02nd合金板的制备方法,除了轧制工艺,其他均与实施例4相同。本对比例具体轧制工艺为在220℃温度下经2道次热轧,道次压下量为20%;接着对板材进行喷水冷却,再进行多道次冷轧,每道次压下量为30%,最后制备出厚度2.5mm的zn-0.03cu-0.03ti-0.2ce-0.02nd锌合金板材。

114.对比例14

115.本对比例提供了一种zn-0.2cu-0.03ti-0.8ce-0.02nd合金板的制备方法,除了轧制工艺,其他均与实施例5相同。本对比例具体轧制工艺为在310℃温度下经3道次热轧,道次压下量为50%;接着对板材进行喷水冷却,再进行多道次冷轧,每道次压下量为30%,最后制备出厚度1.2mm的zn-0.2cu-0.03ti-0.8ce-0.02nd锌合金板材。

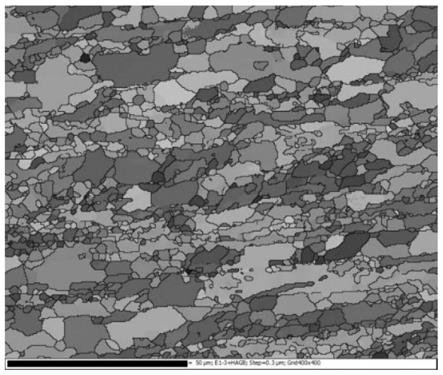

116.将上述实施例1-9制备的zn-cu-ti-ce-nd合金板材和对比例1-14制备的锌合金板材进行微观组织、力学性能和耐蚀性能(腐蚀介质为3.5wt.%的nacl溶液)对比,具体结果见表1和图1-4。

117.表1

[0118][0119][0120]

由表1和图1-4可看出,实施例1-9制备的zn-cu-ti-ce-nd合金板材与对比例1-14制备的锌合金板材相比,不仅晶粒和第二相显著细化,分布更加均匀,且具有更高的耐蚀性能和力学性能,因此该发明制备的锌合金板具有很强的市场竞争力,广阔的应用范围和良好的应用前景。

[0121]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。